多模式精密脉冲电镀电源系统设计

2022-09-14戴越张林刘广民龙飞张勇斌文赛科荆奇

戴越,张林,刘广民,龙飞,张勇斌,文赛科,荆奇

(中国工程物理研究院机械制造工艺研究所,四川绵阳, 621900)

目前,在多种应用中均要求镀金层致密性好,孔隙率低,且具有极小的晶粒尺寸[1-5],因此,获得极高质量的镀金层至关重要。在现有的制备方法中,脉冲电镀,包括单向脉冲和周期换向脉冲电镀,是获得高质量镀金层的常用方法[6-8]。研究发现在脉冲镀金过程中,脉冲电源输出的脉冲参数,包括脉冲模式、脉冲电流均值、脉冲宽度、占空比等均会影响镀金层的微观形貌和物理、化学性能,是决定镀金层质量的关键因素之一[9-12]。为了获得高质量镀金层,需要设计能够输出稳定波形、电流控制精度高的脉冲电源。然而,现有的脉冲电镀电源多是面向于大功率、大电流的电镀金应用[13-14],仍然存在很多不足,包括电流控制精度不高,最低只能达到近百毫安;不能产生任意组合形式、任意脉冲电流幅值的脉冲波形;脉冲电流波形达到峰值时有比较明显的过冲、振铃等问题,因此难以满足零件精密电镀的要求。

针对上述问题,研制以MCU(Microcontroller Unit)和FPGA(Field Programmable Gate Array)为控制核心的多模式高精度脉冲电镀电源,该电源具有如下优势:基于电子触摸屏操作,提供了便捷的人机交互,可实现脉冲电流均值、脉宽、占空比等关键脉冲电参数的任意设置和调节;可实时显示当前的脉冲波形及对应脉冲电压电流参数,便于对电源脉冲输出的监测;可输出多种模式的脉冲波形,包括正向单脉冲、正向群脉冲和正反向群脉冲;电流控制精度高,脉冲波形的最大峰值电流达到20 A时仍能将均值电流精度控制在±10 mA以内;输出的脉冲电流波形平滑稳定,无明显的过冲、振铃。

1 高精度脉冲电镀电源硬件设计

1.1 脉冲电源系统总体设计

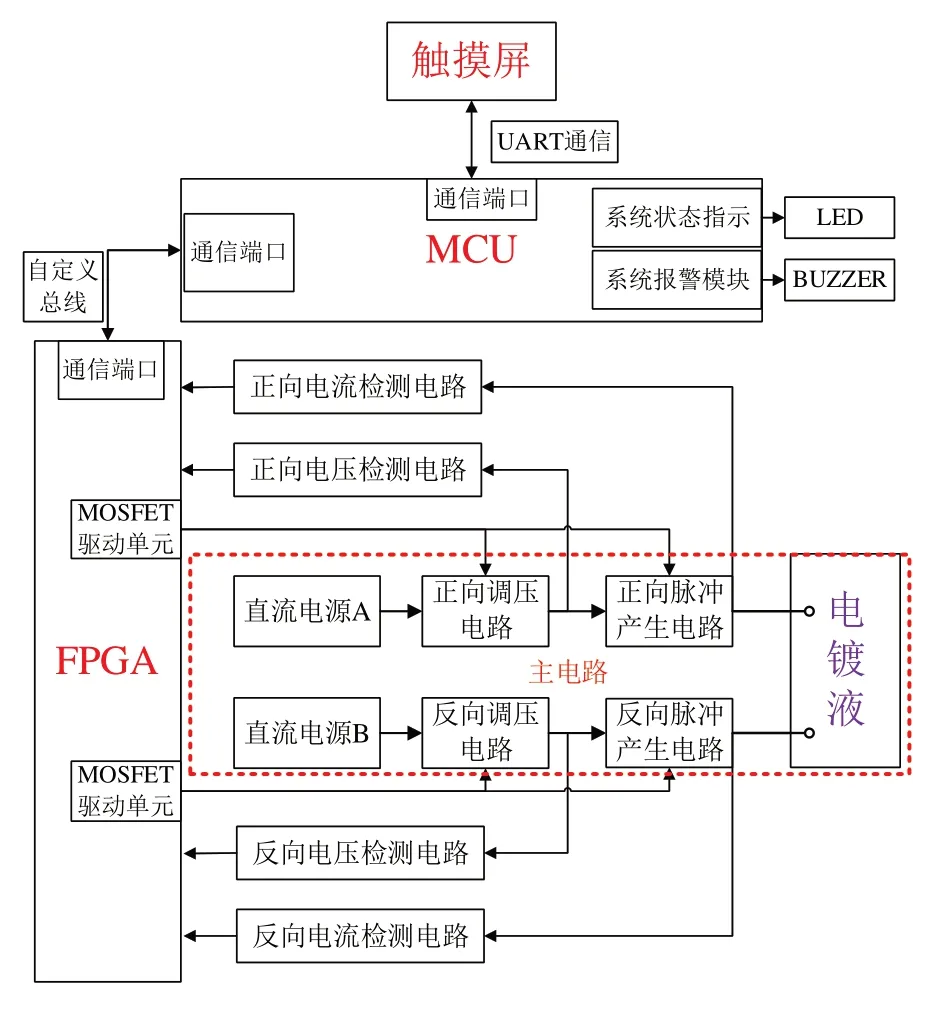

为实现方便快捷地调整脉冲直流电源的电参数以及实时显示当前脉冲输出状态,提出了如图1所示电源硬件系统设计,整个脉冲电源系统主要由四个模块组成,包括触摸屏单元、MCU控制单元(C8051)、FPGA控制单元(Altera,EP4CE75FE23I 7)以及驱动主电路。在触摸屏单元上可实现对脉冲电参数:包括脉冲模式、脉冲电流均值、脉宽、占空比等参数的任意设置,设置完成后通过UART通信的方式将设定的参数传递给MCU。同时触摸屏也能实时接收和显示MCU反馈的电流、电压参数以及电源系统运行状态,便于用户直接观察电源当前实际的脉冲输出情况。MCU控制单元在整个系统中主要起到通信中转的作用,一方面接收和解析触摸屏下发的脉冲参数,并以自定义总线的方式将该参数传递给FPGA,另一方面,接收FPGA反馈的电流、电压参数,并反馈给触摸屏。作为整个电源系统的控制核心,FPGA既与MCU通信以完成脉冲参数的接收和电流、电压参数的反馈,同时又负责控制正反向调压电路、脉冲产生电路、MOSFET驱动电路,以及电压和电流反馈电路等,实现高质量脉冲的输出控制。

图1 精密脉冲电镀电源系统框图Fig.1 Block diagram of precision pulse plating power supply system

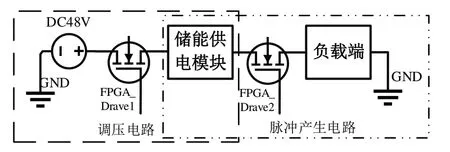

驱动主电路由图2所示调压和多模式脉冲产生两级电路组成。第一级调压电路以直流电源(48 V,DC)作为输入充电电源,FPGA通过控制电源输出端MSOFET的开关来完成对储能供电模块的电压调节,使第二级供电电压稳定到预期的目标电压值,实现对脉冲电流波形的幅值调节,完成储能;第二级脉冲产生电路则以储能供电模块作为电压输出模块,第一级的目标电压此时可作为第二级输入电压,FPGA通过控制储能供电模块输出端MOSFET的开关来完成对不同脉冲模式、脉冲宽度以及占空比脉冲特性的控制,最终稳定输出与设定参数一致脉冲电流波形。

图2 电源驱动主电路拓扑图Fig.2 Topology diagram of main circuit of power drive

1.2 调压电路设计

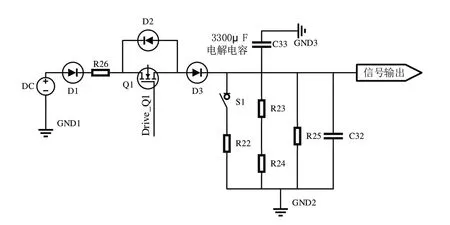

在电镀过程中,脉冲电流的稳定输出是获得高质量镀金层的关键因素之一。为了实现对电源系统的脉冲电流幅值的稳定控制,通过将输入的直流电压调控到符合要求的目标电压值,从而实现特定电流幅值稳定输出的策略。由于本电源系统的正反向调压电路原理类似,故以正向电压调节为例做简要分析。如图3所示,利用非隔离式DC-DC转换方案,以48 V直流电源作为供电输入,通过动态占空比调节算法控制MOSFET Q1的开关以调节储能电容C33两端的电压,由于该储能电容的电压是脉冲产生电路的输入电压,所以调节该电压即可实现对脉冲电流幅值的有效控制。特别地,在二极管D1和MOSFET Q1之间串联电阻R26可以增大储能电容充电时间以降低电压调节难度。

图3 精密脉冲电镀电源电压调节原理图Fig.3 Schematic diagram of voltage regulation of preci‐sion pulse electroplating power supply

1.3 多模式脉冲产生电路设计

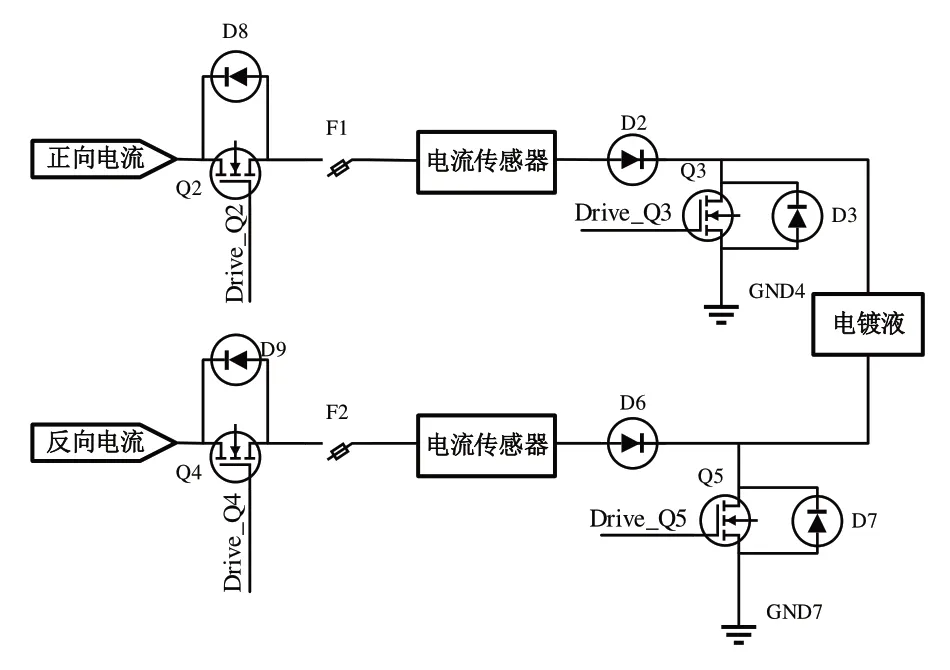

为了产生包括直流、正向单脉冲、正向群脉冲、正反向群脉冲和组合脉冲等不同模式的脉冲波形,本研究提出了桥式MOSFET脉冲产生电路,如图4所示。电镀过程中,当需要产生正向单脉冲或正向群脉冲时,保持Q5常开且Q3常闭,同时通过周期性开关Q2实现对输入信号的斩波,使得正向电流以脉冲的形式流过电镀液,从而产生周期性的正向脉冲;同理,当需要产生反向脉冲时,则保持MOSFET Q3常开且Q5常闭,通过周期性开关MOSFET Q4实现斩波,使得反向电流以脉冲的形式流过电镀液,从而产生反向脉冲;特别地,当需要产生正、反向群脉冲时,有序、交替地按照当前脉冲方向开关Q3和Q5并通过周期性开关Q2、Q4实现斩波即可实现正、反向交替脉冲输出。多种模式的脉冲组合形式为满足多种零件的电镀需求提供了有力保证。

图4 精密脉冲电镀电源脉冲产生原理图Fig.4 Schematic diagram of pulse generation of precision pulse electroplating power supply

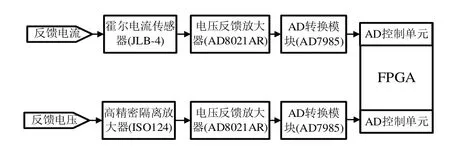

1.4 数据采集系统设计

为了实现脉冲电流高精度、稳定输出,以FPGA为控制核心,采用精度高、采集速率快的AD7985构建脉冲电镀电源的电流、电压双闭环检测反馈控制系统,实现了对电流和电压的实时、高速采集,如图5所示。其中电流采集原理为:电路中的脉冲电流经过霍尔传感器转化为电压信号,再通过电压反馈放大之后输入AD7985,在FPGA的控制下实现电流检测。同理,电压检测的原理为:反馈的电压经过隔离放大之后进行AD模数转换实现电压检测。其中所选用的AD7985可以实现16位转换,且采集速率能达到2.5 MSPS,可实现信号的高精度、高速采集。在FPGA控制系统中对采集数据进行软件滤波处理,确保采集稳定性。

图5 精密脉冲电镀电源数据采集系统结构图Fig.5 Structure diagram of data acquisition system for precision pulse electroplating power supply

2 高精度脉冲电镀电源软件设计

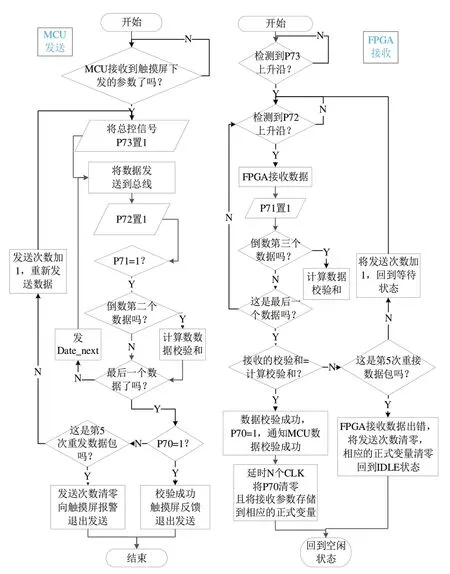

2.1 MCU与FPGA通信设计

为了实现MCU与FPGA之间脉冲电参数和实际电流、电压参数的高效可靠传输,采用了自定义总线数据并行通信模式实现双处理器间数据通信。该模式包含控制总线和数据总线,其中8路IO总线用于控制数据传输,16路IO总线用于MCU向FPGA发送数据,另16路IO总线用于MCU从FPGA接收数据。比如MCU向FPGA发送数据的通信总体策略是:数据整体打包发送,即MCU连续向FPGA发送多个数据,FPGA接收完所有数据之后,以求和的方式完成数据校验,如果校验成功则视为发送成功,否则视为发送失败;若连续多次失败则停止发送,MCU同时向触摸屏反馈错误信息,触摸屏显示报错提醒,如图6所示。FPGA向MCU反馈数据也采取相似策略。

图6 MCU与FPGA通信流程Fig.6 Communication process of MCU and FPGA

2.2 电压精密调节软件设计

在实际电镀中,电镀液电阻会随电镀液离子浓度的变化而变化,导致系统电流不稳定[15],而稳定的电流对于确保镀金层质量至关重要,所以为了实现对电流的恒定控制,提出了以下控制策略:

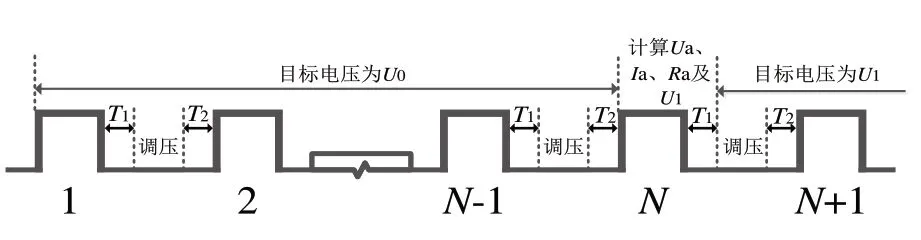

(1)在脉冲间隙进行电压调控。当产生脉冲时不进行电压调控,而不产生脉冲时则根据最新的目标电压值进行电压调控,消除在脉冲产生过程中因为电压调节而高速开关MOSFET所引起的过冲和震荡,从而产生无过冲无震荡的脉冲波形,如图7所示。

图7 电压调控时机示意图Fig.7 Schematic diagram of voltage regulation timing

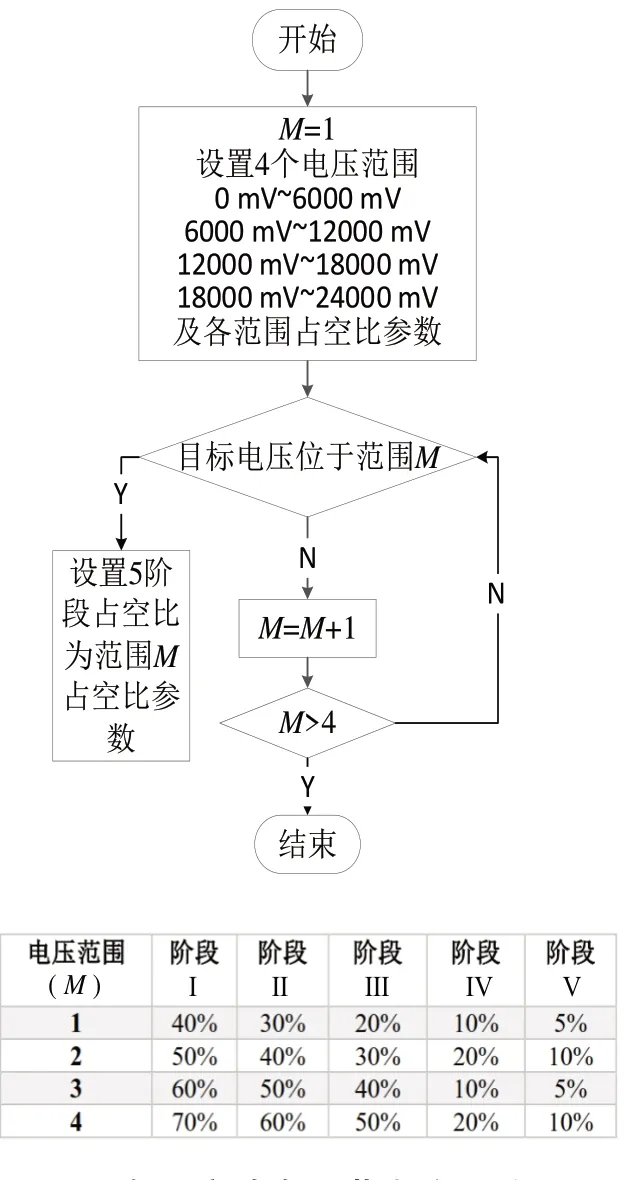

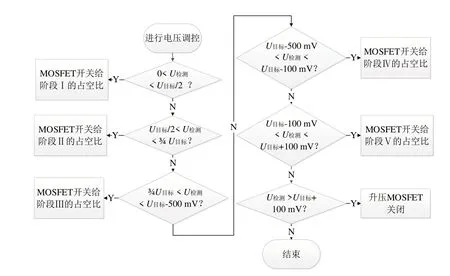

(2)采用自适应动态调节占空比的方法。首先,通过调试以确定多组占空比参数表(一共分为四组),在进行电压调控之前,先通过查表的方式根据目标电压所处范围,确定相应的调压占空比,其中每一组的电压值都对应五段占空比,如图8所示。比如当目标电压大于0 mV小于6000 mV时,调压MOSFET第一阶段占空比40%,第二阶段占空比30%,以此类推,逐步减小占空比。然后根据检测电压与目标电压的数值关系来确定具体的调压占空比。比如,当检测电压小于目标电压值的一半时赋予第一阶段占空比;而当检测电压大于目标电压值的一半且小于目标电压的四分之三时则赋予第二阶段占空比;而当检测电压大于目标电压值+100 mV时,则直接关闭调压MOSFET,如图9所示。

图8 自适应动态调节占空比流程图Fig.8 Flow chart of adaptive and dynamic adjustment of duty cycle

图9 电压调控流程图Fig.9 Flow chart of voltage regulation

2.3 多模式脉冲产生软件设计

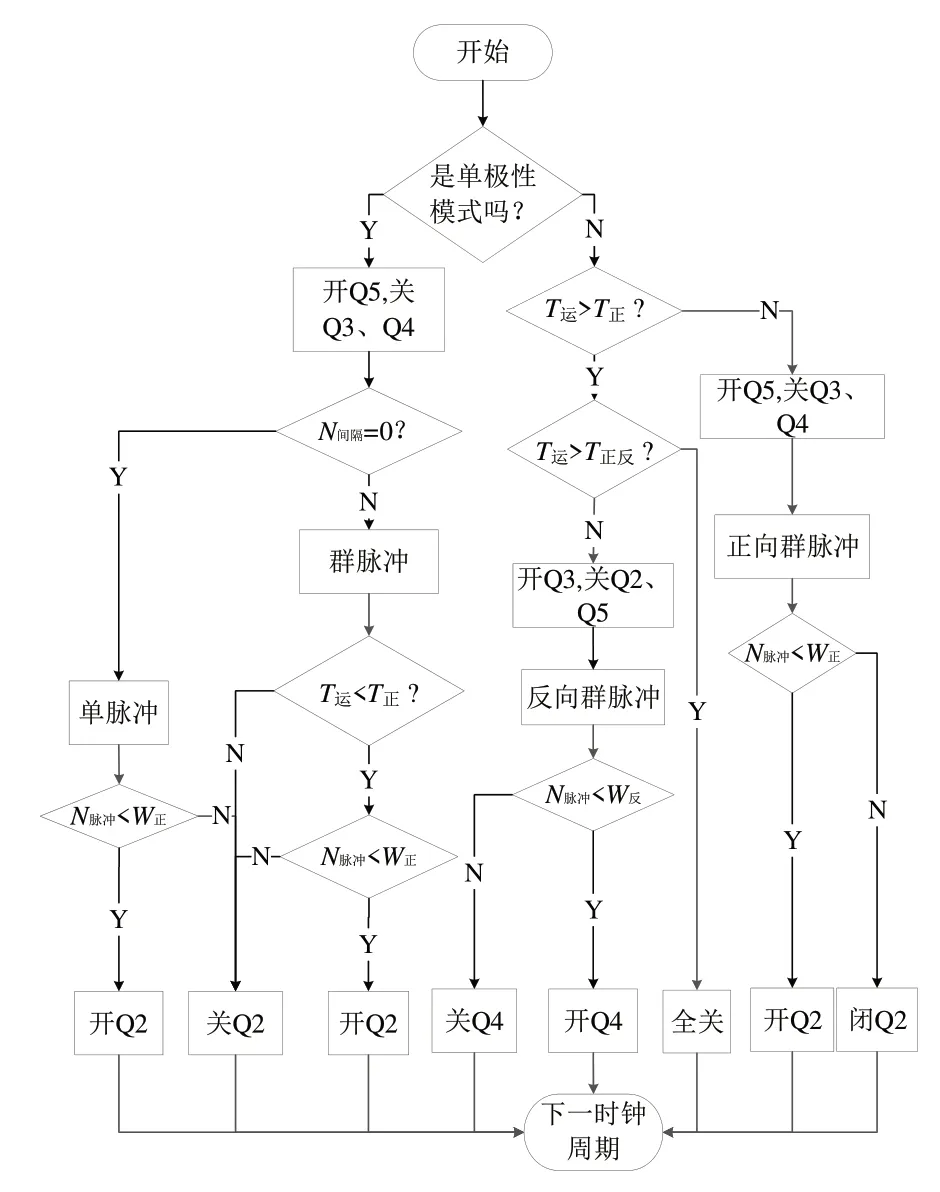

通过有序开关MOSFET可产生相应的脉冲波形,根据前述脉冲产生电路和控制策略,通过准确控制Q2、Q5以及Q3、Q4的开关顺序即能准确产生相应模式的脉冲。在正向群脉冲时间段内,首先关闭Q3且打开Q5,然后只要计数器小于一个正向脉宽就将Q2打开,否则将Q2关闭。当运行时间超过正向群脉冲时间时,关闭Q5,延时1 μs之后再关闭Q3。同样的,只要计数器小于一个反向脉宽就将Q4打开,否则将Q4关闭。最后,当运行时间超过一组正反向脉冲时间时,关闭所有MOSFET,相应的流程图如图10所示。

图10 脉冲产生制策略流程图Fig.10 Pulse generation system strategy flowchart

3 实验结果与讨论

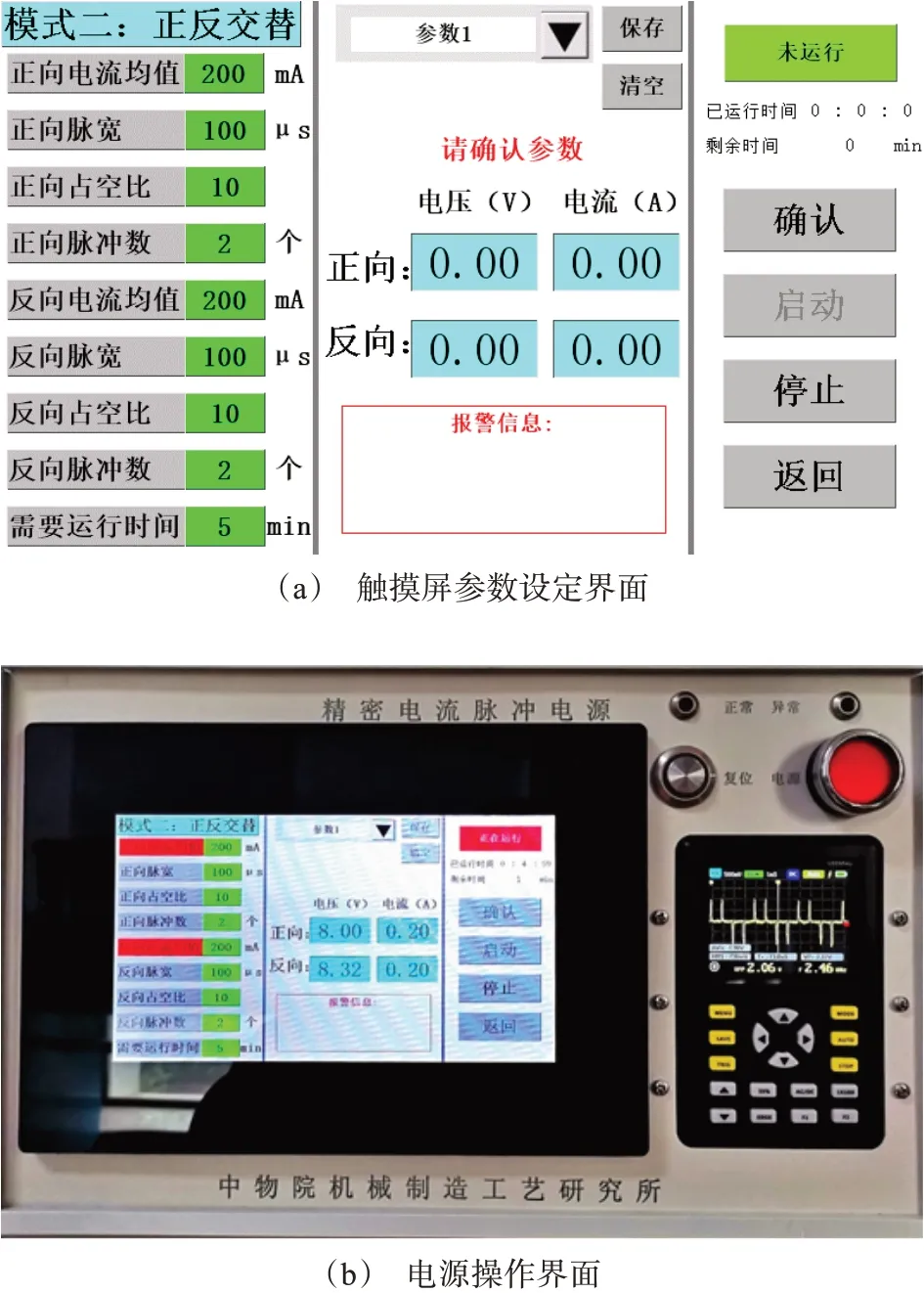

基于上述的硬件和软件设计方案,成功完成了多模式精密脉冲电镀电源样机研制。本电源基于全触屏操作,通过电子触摸屏界面可以提供更好的人机交互,可方便、快捷地完成多种脉冲电参数设置,可实时显示当前的脉冲波形及对应脉冲电压电流参数,便于对电源脉冲输出的监测。如图11所示,当前设置脉冲电参数为:正反交替脉冲模式,正向脉冲均值为200 mA,脉宽为100 μs,占空比为1∶10,脉冲数为2个,反向脉冲电参数设定值与正向相同。操作界面波形示意及脉冲参数均可准确直观地显示电源当前工作情况,从图11(b)可看出当前脉冲电流均值稳定且准确,脉冲形式及波形状态符合设置要求。

图11 多模式高精度脉冲电镀电源操作界面Fig.11 Operation interface of multi-mode high-precision pulse electroplating power supply

3.1 脉冲波形输出测试

为了评价脉冲电镀电源的脉冲产生与调控性能,包括脉冲输出模式、脉冲稳定性及电流控制精度,搭建脉冲输出测试平台,分别测试和记录了不同脉冲模式及不同脉冲参数设定下的脉冲电流波形。

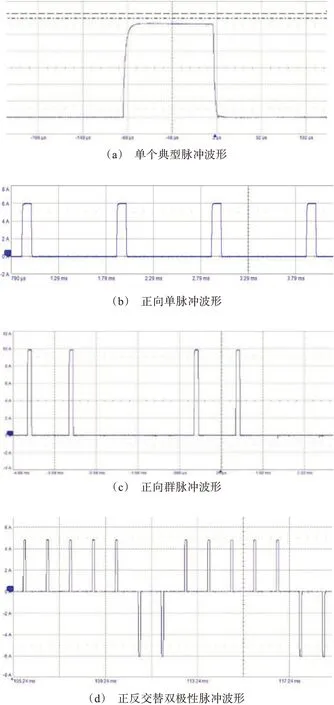

图12(a)为单个典型脉冲电流波形,可以看到波形平滑、稳定,没有出现明显的过冲、振铃,并且脉冲的上升和下降沿陡峭,没有明显的延时,说明脉冲电流波形幅值调控策略优异,有效避免了过冲和震荡的产生。图12(b)为正向单脉冲实测波形,脉冲参数为正向均值电流0.6 A,脉宽100 μs,占空比1∶10。多个脉冲形状一致,峰值无差异,占空比保持稳定,波形质量好。图12(c)为正向群脉冲实测波形,脉冲参数为正向均值电流0.5 A,脉宽100 μs,占空比1∶10,脉冲数2个,群间隔数2个。脉冲可以明显看出群间隔,脉冲产生数量及间隔时间均符合设定要求。图12(d)为正反向交替双极性脉冲波形测试图,脉冲参数为正向均值电流0.35 A,脉宽100 μs,占空比1∶10,脉冲数5个,反向均值电流0.17 A,脉宽100 μs,占空比1∶10,脉冲数2个。正反双向脉冲交替正常,脉冲个数符合设定要求,脉冲峰值及脉冲形状均保持一致。

由图12可以看到实际脉冲波形的脉宽、占空比和脉冲数均与设定的脉冲电参数一致,所有脉冲波形峰值稳定,未发生明显波动,没有出现过冲,说明脉冲整体幅值调控策略优异,脉冲精度高,输出稳定性好。

图12 多模式高精度脉冲电镀电源脉冲波形Fig.12 Pulse shape of multi-mode high-precision pulse electroplating power supply

3.2 零件电镀测试

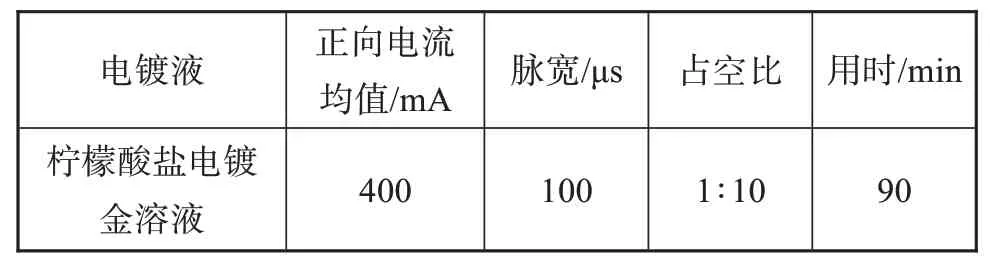

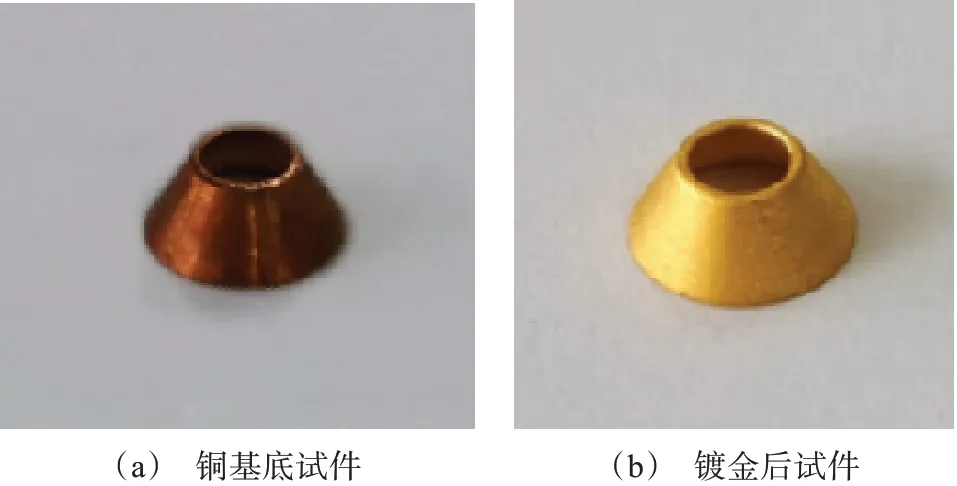

采用如图13(a)所示铜基底试件进行电镀测试,同时进行多个试件电镀,电镀参数如下表1所示,电镀后对试件宏观及微观形貌进行观测。

表1 电镀测试加工参数Tab.1 Electroplating test processing parameters

对比图13(a)和(b)可以发现,零件镀金前后表面形貌有明显差异,零件镀金后的镀层呈现光亮的金黄色且无明显缺陷,说明从宏观判断镀金质量很好,达到了镀层表面质量评价的较高标准。另外,采用热震实验测试了镀层的结合力,将该样件放入温度为240℃的马弗炉中,时间为30 min,然后迅速拿出放入常温水槽中骤冷,观察到该零件镀金层完好,未出现起皮等现象,说明镀层结合力良好。

图13 试件镀金前后照片Fig.13 Macroscopic morphology of specimen before and after gold plating

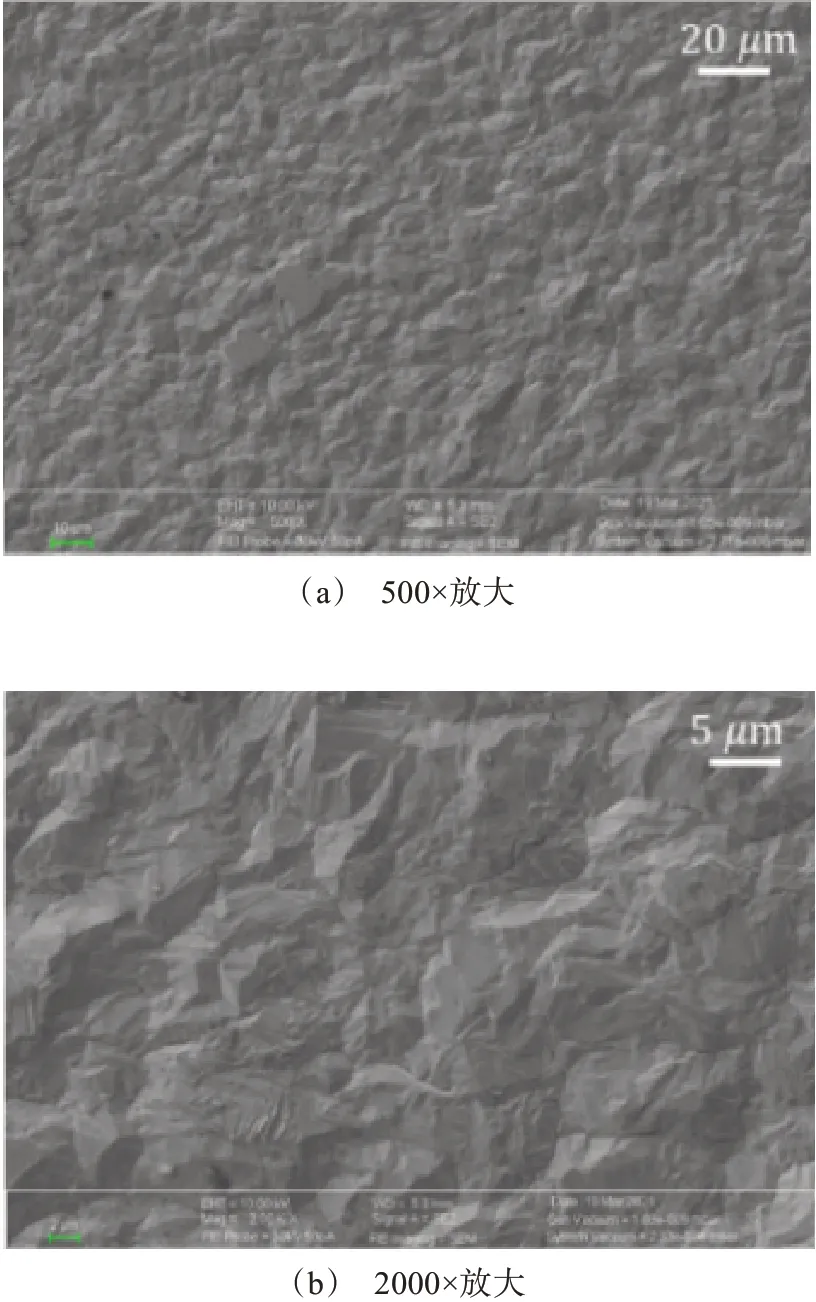

为评价该零件镀层的微观质量,记录了镀层的SEM图,如图14所示。可以看到镀层呈致密的层叠分布,无孔隙,无明显的胞状颗粒,即该镀层具有极高的致密性、极低的孔隙率和极小的晶粒尺寸,说明本精密脉冲电镀电源可以很好满足精密镀金需求。

图14 镀金层的SEM图Fig.14 SEM image of the surface morphology of the gold-plated layer

4 结论

本文提出了研制以MCU和FPGA为控制核心的多模式精密脉冲电镀电源,基于全触摸屏操作,提供了便捷的人机交互,可实现脉冲电流均值、脉宽、占空比等关键脉冲电参数的任意可调;可输出任意模式的脉冲波形,且脉冲幅值任意可调;工作中可实时显示当前的脉冲波形及对应脉冲电压电流参数,便于对电源脉冲输出的监测;且脉冲平均电流精度可到10 mA以内;输出波形平滑稳定,无明显的过冲、振铃。基于该电镀电源,成功制备了宏观形貌好,致密性好、晶粒尺寸小的高质量镀金层,可有效满足多种零件的精密脉冲电镀需求。另外,本研究提出的脉冲产生方法及恒流控制策略为其他精密脉冲电源设备研制提供了可靠借鉴。