厚度、划伤对铝合金双层镀镍耐腐蚀性能的影响

2022-09-14向可友高荣龙刘慧丛朱立群

曹 瑞,向可友,高荣龙,刘慧丛,朱立群

(1.中国空间技术研究院宇航物质保障事业部,北京 100094;2.珠海市玛斯特五金塑胶制品有限公司,广东珠海 519175;3.北京航空航天大学材料学院,北京 100191)

在海洋环境中,一些金属材料制作的仪器、装备等易遭受环境影响发生腐蚀而导致性能失效。电连接器作为电子设备中一种重要的通用元器件,可以连接电气设备、传输电信号,用于航空航天、通信、交通等领域。其中铝合金具备质量轻、导热和导电性能较好、加工成形方便、成本较低等特点,是电连接器壳体常用材料之一[1-3]。壳体多用硬铝、锻铝或铸铝,根据连接器设计要求以不同成形工艺制作。在电连接器使用过程中,其抗环境能力是影响电子设备间保持可靠电信互联的关键因素。据报道引起电子系统设备故障或失效的元器件中,电连接器的失效约占40%[4-7]。因此对电连接器的研究就集中在其可靠性,包括接触可靠性试验研究、失效机理、接触电阻以及仿真分析等方面[8-11],对电连接器的环境适应性,特别是海洋自然环境下的腐蚀性能损伤的影响研究较少。

为了提升电连接器壳体的耐腐蚀性能,铝合金多采用化学镀镍层、电镀锡、锌、镍以及阳极氧化膜层等防护方法[12-16],结果发现,在海洋大气环境中暴露6个月后,电连接器铝合金壳体均出现了不同程度的腐蚀以及表面化学镀镍层剥落等现象。海洋环境暴露4年后,铝合金壳体表面的化学镀镍层完全失效。分析原因认为是化学镀镍层较薄,沉积过程中析氢反应造成镀镍层的针孔,而化学镀镍层表面的微孔和裂纹为腐蚀介质和溶解氧等提供了腐蚀通道[13],导致铝合金基体发生腐蚀,腐蚀产物持续增加、堆积,造成镀层鼓泡、开裂直至剥落。基于上述问题,人们希望通过采用进一步提升镀镍层的厚度、消除镀层的孔隙等措施来提升铝合金表面镀层的防腐蚀性能[17-20]。

为了增加铝合金表面镀镍层的防腐蚀性能,本文在2A12硬铝合金表面采用了不同厚度的双层组合的镀镍层该组合镀层以化学镀镍层打底,以电镀光亮镍层为表面层,利用这种不同镀镍层厚度的组合消除或者减轻镀层的孔隙来提升电连接器的耐腐蚀性能。笔者对样品进行了不同组合镀镍层以及模拟基体机械损伤、镀镍层损伤等方式下的电化学及盐雾腐蚀环境下的综合测试评价,探讨铝合金壳体表面不同厚度多层组合的镀镍层的耐腐蚀性能,为电连接器铝合金壳体的高可靠工程应用提供参考依据。

1 实验与材料

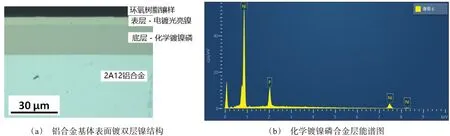

试样基材为2A12铝合金材料,考虑到电连接器铝合金壳体耐腐蚀性能的高要求,在铝合金上选择了含磷9 wt.%~13 wt.%的化学镀镍层为底层,电镀光亮镍为面层的双层镀层结构(见图1)。根据电连接器的工程应用环境及服役要求,采用盐雾腐蚀试验与电化学测试技术进行不同厚度组合的双层镀镍层及不同表面损伤状态的双层镀镍层的耐腐蚀性能的评价。

图1 铝合金基体表面双层镍的断面形貌及化学镀镍磷合金层能谱分析Fig.1 Cross section morphology of double-layer nickel on aluminum alloy substrate and EDS analysis of electroless nickel phosphorus alloy layer

考虑到不同厚度的双层镀镍层试样情况,化学镀镍底层和光亮镀镍表层的厚度组合是逐渐增厚,化学镀镍(HB/Z 5071—2017)底层分别是3、6、12和18 μm;表层的光亮电镀镍(HB/Z 5070—1992)层厚度分别是1、2、4和6 μm,即从第1组到第4组的镀层总厚度分别为4、8、16和24 μm。实际工程用的电连接器铝合金壳体的表面镀镍层总厚为24 μm,考虑到铝合金上化学镀镍底层是高磷的非晶态结构,耐腐蚀性能优于普通镀镍,通过对表面晶态镍层与非晶态底层的双层结构、不同厚度组合的镀镍试样进行电化学和盐雾腐蚀测试,考察双层结构镀层总厚度变化情况下的样品的耐腐蚀性能。铝合金表面镀层厚度采用库伦法测量,测试试样数量为7个。

按照实际电连接器壳体零件上镀层总厚度为24 μm的行业要求,设计了底层化学镀镍层从12 μm逐渐增加到18 μm,表层光亮电镀镍层厚度从12 μm逐渐递减到6 μm的不同厚度分布。考察在底层化学镀镍层厚度逐渐增加,表层光亮电镀镍层厚度逐渐递减的情况下,样品在电化学测试和盐雾腐蚀环境中的耐腐蚀性能。

在电连接器实际生产装配与对插使用过程中,铝合金基材及镀层可能会存在划伤,表面污染等情况[21],控制化学镀镍底层为18 μm,表面电镀光亮镍层为6 μm,总厚为24 μm,表面采取不同的损伤模式作为连接器壳体可能存在的镀层缺陷,再通过电化学测试与盐雾腐蚀实验评价这些镀层划伤缺陷对其耐腐蚀性能的影响。损伤模式包括以下两种:1)损伤在里面:化学镀镍后用刀具划伤镀层到铝合金基材,划痕为一个0.1 mm刀片的宽度,后续再进行光亮电镀镍覆盖;2)损伤在外表面:完成双层镀镍后,用刀具划伤到表面至化学镀镍层,表面划伤宽度也为0.1 mm。

铝合金双层镀镍的测试仪器为电化学工作站(上海辰华CHI608E,参比电极为饱和甘汞电极,辅助电极为铂电极),测量不同厚度组合的双层镀镍层在3.5 wt.%氯化钠溶液中的Tafel极化曲线,并分析这些组合镀层的表面自腐蚀电位和自腐蚀电流。

按GB10125(5 wt.%NaCl,连续喷雾)标准进行中性盐雾腐蚀实验。测试电连接器铝合金表面不同厚度的双层镀镍试样的抗盐雾腐蚀的能力,记录其表面在盐雾腐蚀环境中出现腐蚀点的时间,并且用扫描电镜(JSM 6010)观察其表面腐蚀形貌。

2 结果与讨论

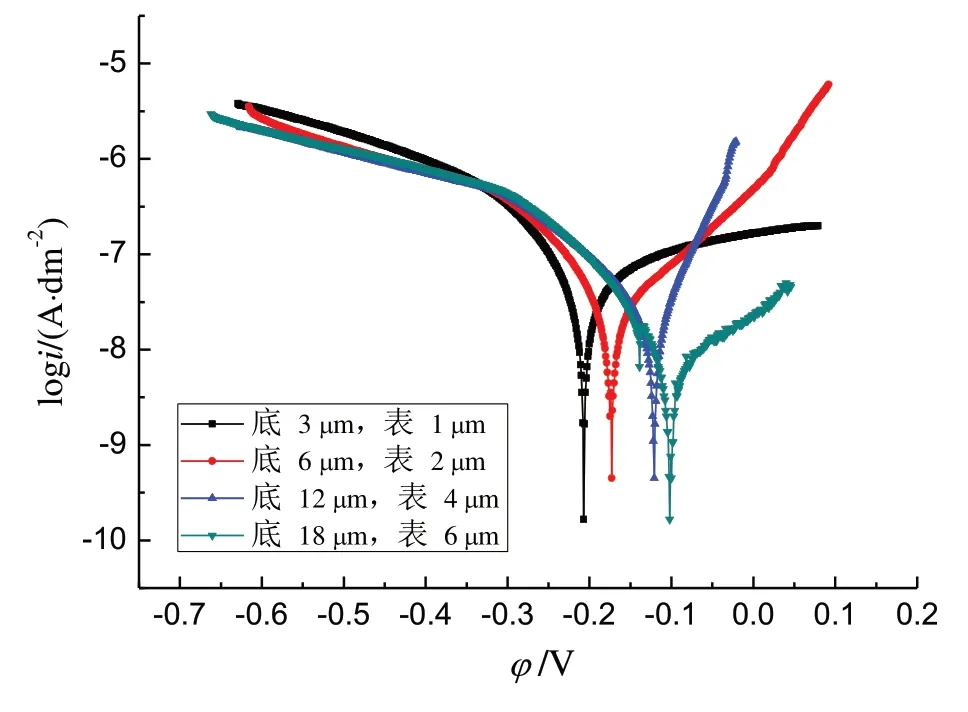

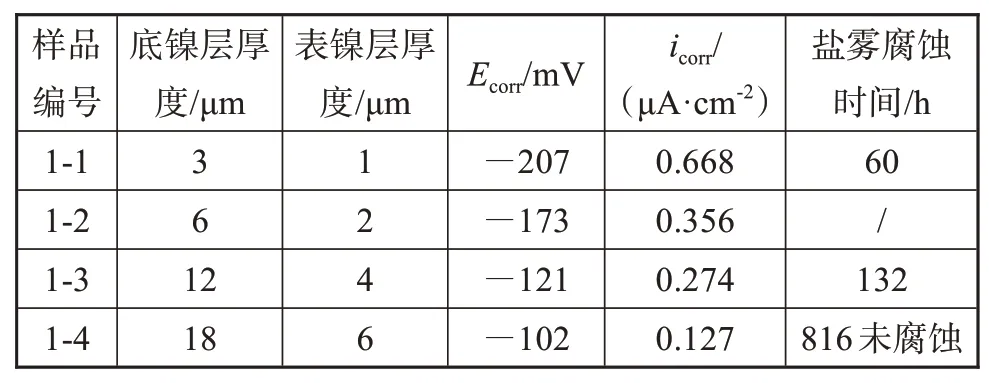

图2是不同厚度组合的铝合金表面镀镍试样在3.5 wt.%氯化钠溶液中的塔菲尔曲线。表1是这些镀镍试样的自腐蚀电位、自腐蚀电流以及盐雾腐蚀实验结果。结果表明,在3.5 wt.%的氯化钠溶液中,随铝合金表面双层镀镍总厚度的增加,表面的自腐蚀电位变正,腐蚀电流逐渐变小,说明双层镀镍层的厚度增厚,有利于耐腐蚀性能的提高。当双层镀镍厚度控制在总厚24 μm,双层镍镀层表面的自腐蚀电位最正,腐蚀电流也最低。我们知道,尽管底镀层是化学镀镍磷合金,表层是光亮电镀镍层,但是这些镀镍层(化学镀、电镀)越薄,镀层中的针孔现象就越明显,进而镀层的耐腐蚀性能就会越差。所以提高双层镀镍的厚度,对于耐腐蚀性能的提升是有利的。

图2 铝合金表面不同厚度双层镀镍试样的Tafel曲线Fig.2 Tafel curves of double-layer nickel-plated samples with different thicknesses on the surface of alumi‐num alloy

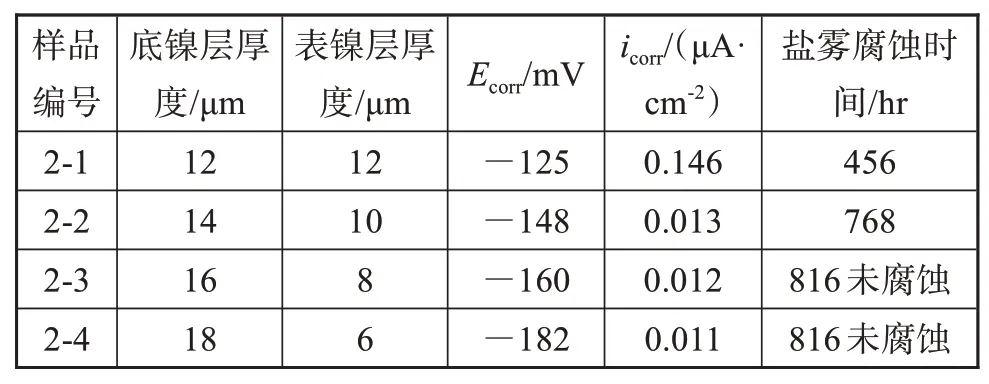

表1 不同厚度镀镍层试样的腐蚀电位、腐蚀电流和盐雾试验结果Tab.1 Self-corrosion potential,corrosion current and salt spray test results of samples with different thick‐nesses of nickel plating

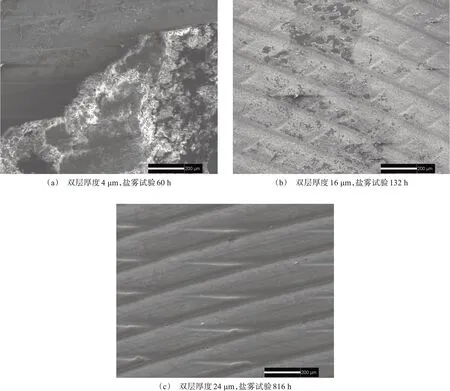

图3是不同厚度的双层镀镍试样经过不同时间的中性盐雾腐蚀实验后的扫描电镜照片,双层镀镍的总厚度为4 μm(3 μm底化学镍+1 μm表电镀镍)的试样经过24 h盐雾试验就出现了腐蚀点,60 h后表面的腐蚀就非常严重(见图3(a));对于双层镀镍的总厚度为8 μm(6 μm底化学镍+2 μm表电镀镍)的试样,60 h后盐雾实验表面也出现了腐蚀;当双层镀镍的总厚度增加至16 μm(12 μm底化学镍+4 μm表电镀镍)时,经过96 h盐雾实验发现试样表面出现了轻微的腐蚀小点,然后随着盐雾腐蚀时间的延长,表面的腐蚀点增加(见图3(b));而当双层镀镍的镀层总厚度增加到24 μm(18 μm底化学镍+6 μm表电镀镍)时,经过816 h的中性盐雾腐蚀实验,铝合金表面的双层镀镍的镀层没有出现任何的腐蚀点(见图3(c))。此结果说明双层镀镍的镀层需达到一定的总厚度(≥24 μm),同时底层化学镍要比表层电镀镍层厚,因为厚底层非晶态结构的化学镀镍磷合金与上面薄的电镀光亮镍层的组合,既可以保证其具有良好的耐腐蚀性能,又可以保证好的光亮镍外观装饰效果。

图3 铝合金基体上不同厚度的双层镀镍进行盐雾腐蚀试验后的表面形貌图Fig.3 Surface morphology images of double-layer nickel plating with different thickness on aluminum alloy sub‐strate after salt spray corrosion test

表2是控制铝合金表面双层镍层厚度24 μm,改变底层化学镀镍(从12 μm增厚到18 μm)和表层光亮镀镍(从12 μm减薄到6 μm)的厚度组合,测得的样品在3.5 wt.%氯化钠溶液中的自腐蚀电位和自腐蚀电流,以及通过中性盐雾实验观察到的镀镍表面出现腐蚀点的时间。可以看出,在3.5 wt.%氯化钠溶液中,随底层化学镀镍层厚度的增加,表层光亮镀镍层的变薄,试样的自腐蚀电位变负,腐蚀电流减小,而且盐雾腐蚀实验出现腐蚀点的时间逐渐增加,当底化学镀镍磷合金层厚度达到16~18 μm,表层电镀光亮镍镀层的厚度在6~8 μm时,铝合金双层镀镍表面经过816 h的中性盐雾腐蚀实验没有出现腐蚀点,具有良好的耐蚀性。此结果进一步说明,电连接器铝合金零件考虑加工与装配公差以及控制镀层总厚度的情况下,合理调整底层化学镀镍磷合金镀层的厚度及占比对提升镀层防护性能非常重要。

表2 厚度组合不同的试样的自腐蚀电位、腐蚀电流以及盐雾试验结果Tab.2 Ecorr,icorr and salt spray test results of samples with different thickness combinations

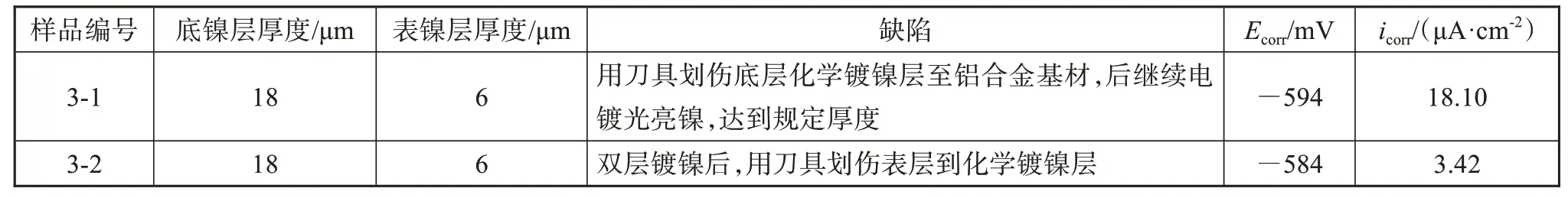

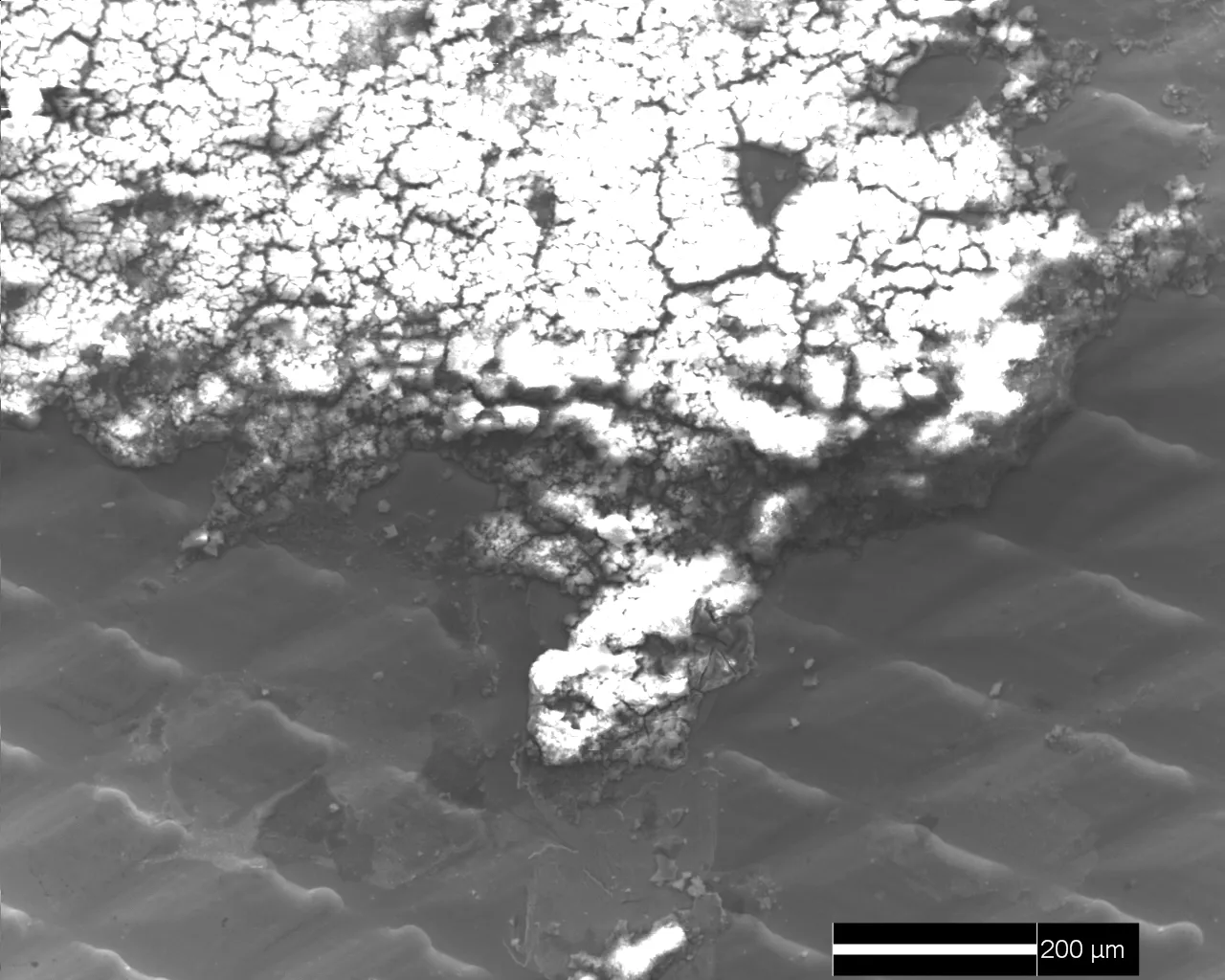

表3是考虑了存在两种机械划伤缺陷的样品的自腐蚀电位和腐蚀电流的测试结果。当底层化学镀镍层厚度达到18 μm后,将试样底层镀层划伤至铝合金基材后继续进行6 μm的光亮镍电沉积,即划伤部位只有表层镍镀层的防护,显然这种损伤增加了腐蚀速率,自腐蚀电流较大。从图4的扫描电镜照片可以看出,划伤处尽管可以完整地覆盖光亮电镀镍层,但是由于该处的防护薄弱,导致了在盐雾48 h时,试样划伤部位及周围都出现了明显的镀层腐蚀点和大片区域的白色腐蚀产物。

表3 铝合金上双层镍表面缺陷对自腐蚀电位和腐蚀电流的影响Tab.3 Effects of surface defects on the Ecorr and icorr of double-layer nickel on aluminum alloys

图4 样品3-1经48 h盐雾试验后的SEM形貌图Fig.4 SEM image of sample 3-1 after 48 h salt spray test

对于铝合金表面的电镀光亮镍层受到机械划伤的样品,当其经过48 h中性盐雾腐蚀试验后,可以看到电镀镍层存在划伤的部位出现了发黑的现象(见图5),但是在其它部位仍然是完整的镀镍层,没有明显的腐蚀特征。因此,在生产过程中遇到镀层机械划伤的情况,一定要选择重新化学镀镍磷合金,达到一定厚度再进行光亮电镀镍,这样才能保证铝合金壳体的耐腐蚀性能满足电连接器使用要求。否则,划伤部位局部的镀层不完整,就会造成严重的腐蚀(见图6)。因为当表面出现划伤时,试样的自腐蚀电位负移,自腐蚀电流增加,导致试样的耐腐蚀性能大幅度降低。同时,电连接器壳体紧密对接或过盈装配位置应考虑设置倒角结构,避免连接器对接时造成镀层机械损伤。无论出现哪种形式的表面划伤,都会严重影响电连接器铝合金壳体表面双层镀镍的耐腐蚀性能,所以要尽可能避免镀层表面的划伤。

图5 样品3-2经48 h盐雾试验后的SEM形貌图Fig.5 SEM image of sample 3-2 after 48 h salt spray test

图6 划伤部位局部镀层不完整的样品经过48 h盐雾试验后的SEM形貌图Fig.6 SEM image of sample with incomplete local coating at the scratched part after 48 h salt spray test

3 结语

在电连接器铝合金壳体表面化学镀镍磷合金底层与光亮电镀镍表层的组合结构,当化学镀镍磷合金底层厚度为16~18 μm,表层的电镀光亮镍镀层厚度在6~8 μm时,样品经过816 h的中性盐雾腐蚀试验后,铝合金壳体表面的双层镀镍表面没有出现腐蚀点,表现出非常好的耐腐蚀性能。

当双层组合镀层表面出现划伤等缺陷时,会严重降低这种组合镀镍层的耐腐蚀性能。因而在连接器壳体设计与镀层生产阶段,需要通过设计棱边倒角、提升对接公差精度、避免生产过程底镀层损伤等措施,避免镀层损伤。