土建工程支架用螺纹钢表面处理及耐腐蚀性能研究

2022-09-14左亚静

左亚静

(山西工程科技职业大学,山西太原 030031)

螺纹钢韧性好、硬度和屈服强度高,广泛用于房屋、桥梁等土建工程支架的制作[1-2]。由于这类支架普遍暴露在自然环境中,湿度变化及氯离子侵蚀导致螺纹钢产生锈蚀,从而使支架发生早期破坏,耐久性下降。因此,采取有效的措施减缓螺纹钢腐蚀至关重要。目前,成本低且效果好的措施是对螺纹钢表面处理,即采用热浸镀[3]、磷化[4]和化学工艺[5]在螺纹钢表面形成一层保护膜,起到减缓腐蚀的作用。其中,磷化工艺具有能耗低、操作方便并且可以实现大规模工业化应用等优点,非常适合螺纹钢表面处理。

然而,常规磷化工艺存在一些问题,获得的磷化膜孔隙多,耐腐蚀性能不太理想。研究发现,采用复合磷化工艺获得的磷化膜由于不溶性颗粒的填充作用晶体间隙减少,所以表现出良好的耐腐蚀性能[6-8]。如果将复合磷化工艺用于螺纹钢表面处理,有望获得较理想效果,对于保障支架耐久性具有重要意义,而这方面的研究迄今为止鲜见报道。笔者采用复合磷化工艺对土建工程支架常用的HRB335螺纹钢表面处理,然后采用不同方法封闭处理,以期有效提高螺纹钢的耐腐蚀性能,为土建工程支架表面处理提供实验依据。

1 实验

1.1 实验材料

选用直径16 mm、长度63 mm的HRB335螺纹钢试样,其化学成分(以质量分数计)为:Mn 0.35%~0.80%、C 0.18%、Si 0.30%、S 0.04%、P 0.04%,余量为Fe。砂纸逐级打磨(1200~2000目)后,在预热到60℃的碱性溶液(氢氧化钠40 g/L+碳酸钠15 g/L)中浸泡12 min彻底去除油污,再浸入常温、体积分数10 %的稀盐酸溶液中活化表面组织。待表面附着均匀的气泡,取出用常温去离子水清洗,吹干待用。

1.2 复合磷化

选用氧化锌、硝酸、磷酸和硝酸镍等分析纯试剂配制400 mL常规磷化液,具体成分为:氧化锌25 g/L、硝酸17 mL/L、磷酸36 g/L、硝酸镍1 g/L。向常规磷化液中添加PTFE(聚四氟乙烯,Poly tetra fluoroethylene简写为PTFE)乳液(其中PTFE颗粒质量分数为60%,粒径约为200 nm),体积分数为12 mL/L,配制复合磷化液。为了保证PTFE颗粒较均匀分散,将复合磷化液置于040ST型超声波清洗器的水浴槽中,超声波振荡2 h。然后与常规磷化液一并放入HH-2型恒温双槽水浴锅中,温度维持在(65±0.5)℃。螺纹钢试样分别浸在常规磷化液、复合磷化液中,磷化后螺纹钢简称为常规磷化螺纹钢、复合磷化螺纹钢,磷化时间均为20 min。

1.3 封闭处理

复合磷化螺纹钢试样分成两组:第一组浸在由硅酸钠和硫脲等分析纯试剂配制的硅酸盐溶液中封闭处理,溶液成分为:硅酸钠12 g/L+硫脲2 g/L,恒温75℃封闭8 min,然后自然风干。第二组浸在市售的防锈油中,室温封闭8 min,然后自然风干。

1.4 性能测试

依据GB/T 9286—1998,采用划网格法通过观察网格区域被分割的磷化膜是否脱落,评价磷化膜的结合力。

采用佳能6D2型光学相机拍摄螺纹钢的宏观形貌,主要观察磷化膜色泽以及有无局部空缺等缺陷。采用配备了能谱仪的Nova NanoSEM450型扫描电镜观察磷化膜的微观形貌,同时进行成分分析,表征磷化膜表面各元素分布情况。另外,采用XRD-7000型X射线衍射仪结合Jade软件分析磷化膜的物相,靶材为铜靶,步进式扫描从20 °到90 °,步长为0.02°,扫描速度4°/min。

采用Parstat 2273型电化学工作站于室温下测试磷化膜在3.5%氯化钠溶液中的阻抗谱,铂电极为辅助电极、饱和甘汞电极为参比电极,待测试样为工作电极。测试使用的扰动电位幅值为10 mV,由高频105Hz向低频10-2Hz扫描,测试结果导入ZSimp-Win软件中拟合。

采用点滴法测定磷化膜的耐点滴时间,依据GB/T 6807—2001配制溶液:五水硫酸铜41 g/L+氯化钠35 g/L+0.1 mol/L的盐酸13 mL/L,启动秒表记录滴在磷化膜表面的液滴由蓝色变成土黄色经历的时间,重复测3次取平均值。依据GB/T 10125—2012在环境温度为35℃的盐雾箱中进行48 h盐雾实验,降雾量为(1~2 mL)/80 cm2·h。盐雾实验过程中记录螺纹钢试样出现锈点的时间,并在结束后清洗风干处理,观察螺纹钢试样盐雾腐蚀后的宏观形貌。结合电化学阻抗谱拟合结果、耐硫酸铜点滴时间以及盐雾腐蚀后的宏观形貌评价磷化膜的耐腐蚀性能。

2 结果与讨论

2.1 磷化膜的结合力

图1所示为不同磷化膜的结合力测试结果。可以看出,网格区域被分割的常规磷化膜、复合磷化膜、浸油封闭复合磷化膜和硅酸盐封闭复合磷化膜都未出现开裂、脱落等现象,并且切痕边缘毛刺较少,表明常规磷化膜、复合磷化膜、浸油封闭复合磷化膜和硅酸盐封闭复合磷化膜都具有良好结合力,与螺纹钢基体结合牢固从而起到表面防护作用。

图1 不同磷化膜的结合力测试结果Fig.1 Test results of bonding strength of different phos‐phating films

2.2 磷化膜的微观形貌、成分和物相

图2所示为螺纹钢表面不同磷化膜的微观形貌。对比图2(a)和图2(b)可知,PTFE颗粒伴随着磷化过程进入磷化膜中主要附着在晶体表面及晶体间孔隙处,对晶体结构无明显的影响,这是由于PTFE颗粒主要起到物理填充作用。但由于PTFE具有非常稳定的C-F键,一般化学反应很难将其破坏[9-10],因此耐腐蚀性能优异。PTFE颗粒呈弥散状态附着在晶体表面及晶体间孔隙处可以阻挡腐蚀介质沿着晶体间隙渗透扩散,抑制腐蚀发展。对比图2(b)和图2(c)发现,浸在防锈油中封闭后复合磷化膜的致密性未明显改善,这是由于浸油封闭机理是复合磷化膜表面发生物理吸附形成一层薄油膜,这层油膜无法修补复合磷化膜的孔隙和裂缝等缺陷。而浸在硅酸盐溶液中封闭后复合磷化膜的致密性得到明显改善,如图2(d)所示。这是由于硅酸盐溶液能在一定程度上溶解复合磷化膜表面的疏松层[11],并且在封闭过程中伴随着固体相析出以及溶液与磷化膜成分反应生成新硅酸盐化合物,能够修补晶体间孔隙和裂缝等缺陷,从而改善复合磷化膜的致密性。

图2 螺纹钢表面不同磷化膜的微观形貌Fig.2 Micro-morphology of different phosphating films on rebar

表1为螺纹钢表面不同磷化膜的成分。

表1 不同磷化膜的成分Tab.1 Components of different phosphating films

常规磷化膜主要含有Zn、P和O元素,其中Zn和O元素质量分数都较高。复合磷化膜除了Zn、P和O元素,还有C和F元素。少量C和F元素的存在证实PTFE颗粒伴随着磷化过程进入磷化膜中。浸油封闭复合磷化膜也含有Zn、P、O、C和F元素,而硅酸盐封闭复合磷化膜除了Zn、P、O、C和F元素,还有少量Si元素。这是由于复合磷化膜与硅酸盐溶液发生物质间的化学反应,引入了Si元素。

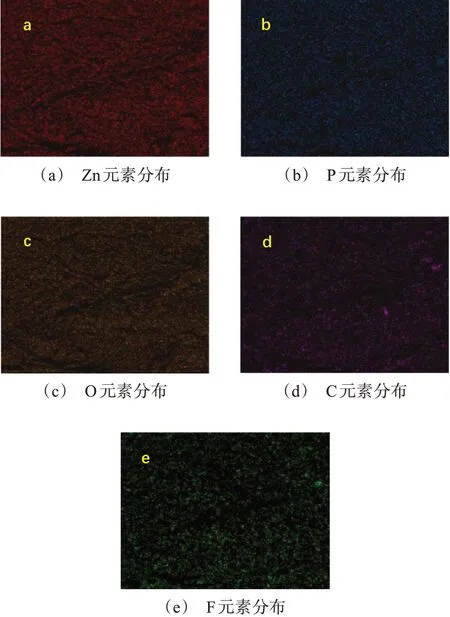

图3所示为复合磷化膜表面各元素分布。可以看出,复合磷化膜表面Zn、P、O、C和F元素分布较均匀,其中F元素未出现明显聚集现象,说明进入复合磷化膜中的PTFE颗粒呈良好分散状态,这有利于PTFE颗粒发挥耐腐蚀的特性阻挡腐蚀介质向其内部渗透及扩散。

图3 复合磷化膜表面各元素分布Fig.3 Distribution of each element on the surface of composite phosphating film

图4所示为硅酸盐封闭复合磷化膜的XRD图谱。根据XRD图谱分析可知,扣除基体的物相Fe,硅酸盐封闭复合磷化膜的物相主要为Zn3(PO4)2·4H2O、PTFE、Na2SiO3和ZnSiO3,可以证实封闭过程中除了发生硅酸钠结晶析出固体相,还伴随着物质间的化学反应[12-13],即复合磷化膜在呈弱酸性的硅酸盐溶液中被腐蚀溶解,并与硅酸根离子反应生成新硅酸盐化合物,推测可能的反应式如式(1)所示。沉积物修补了复合磷化膜表面缺陷,从而使复合磷化膜的致密性得到明显改善。

图4 硅酸盐封闭复合磷化膜的XRD图谱Fig.4 XRD pattern of composite phosphating film after silicate sealing

2.3 磷化膜的耐腐蚀性能

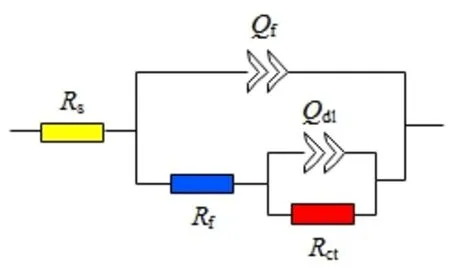

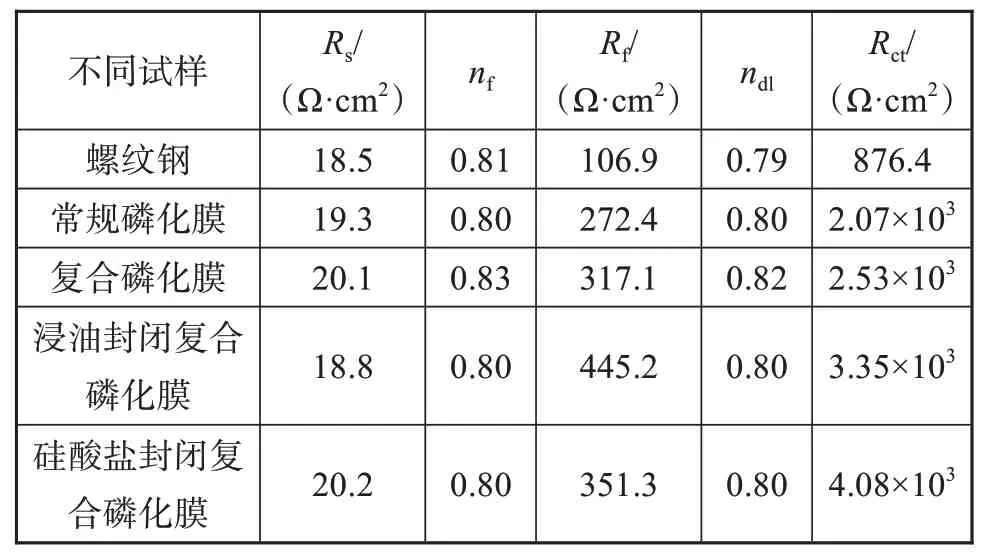

图5所示为螺纹钢表面不同磷化膜的阻抗谱。可以看出,螺纹钢、常规磷化膜、复合磷化膜、浸油封闭复合磷化膜和硅酸盐封闭复合磷化膜的阻抗谱半径依次增大,阻抗提高,说明不同磷化膜都能抑制螺纹钢腐蚀,但抑制腐蚀反应的能力存在差异。根据图6所示的等效电路对阻抗谱进行拟合[14-15],结果如表2所示。图6中Rs表示溶液电阻,Rct表示电荷转移电阻,Rf表示膜层电阻,Qf表示膜层电容,Qdl表示双电层电容。表2中nf、ndl分别表示与膜层电容、双电层电容相关的参数。

图5 螺纹钢表面不同磷化膜的阻抗谱Fig.5 Impedance spectroscopy of different phosphat‐ing films on rebar

图6 等效电路Fig.6 Equivalent circuit

由表2可知,常规磷化膜的电荷转移电阻为2.07×103Ω·cm2,较螺纹钢提高了至少1倍,复合磷化膜的电荷转移电阻为2.53×103Ω·cm2,较常规磷化膜提高了约500 Ω·cm2,说明复合磷化膜与腐蚀介质两相界面的电荷转移难度增加[16-18],其耐腐蚀性能优于常规磷化膜。这是由于复合磷化膜中含有耐腐蚀性能优异的PTFE颗粒,呈较好分散状态附着在晶体表面及晶体间孔隙处起到填充作用,阻挡腐蚀介质渗透和扩散,从而抑制电化学腐蚀发展。浸油封闭复合磷化膜和硅酸盐封闭复合磷化膜的电荷转移电阻分别达到3.35×103Ω·cm2、4.08×103Ω·cm2,说明封闭处理能进一步提高复合磷化膜的耐腐蚀性能,并且硅酸盐封闭效果优于浸油封闭。这是由于硅酸盐溶液中的硅酸根离子与复合磷化膜反应生成新硅酸盐化合物沉积修补了复合磷化膜表面缺陷,改善其致密性,使腐蚀反应阻力增大,抑制电化学腐蚀能力增强。

表2 等效电路参数及阻抗谱拟合结果Tab.2 Equivalent circuit parameters and impedance spec‐tra fitting results

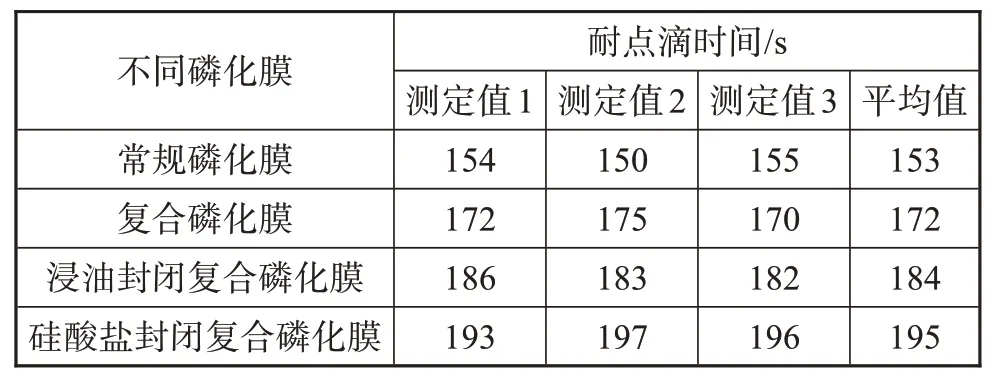

表3列出螺纹钢表面不同磷化膜的耐点滴时间。一般来说,耐点滴时间越长,磷化膜的耐腐蚀性能越好[19-20]。由表3可知,复合磷化膜的耐点滴时间较常规磷化膜延长约20 s,其耐腐蚀性能增强,这与阻抗谱分析结果一致。通过浸油封闭和硅酸盐封闭后,使复合磷化膜的耐点滴时间分别延长了12 s和23 s,证实了浸油封闭和硅酸盐封闭都能进一步提高复合磷化膜的耐腐蚀性能,并且硅酸盐封闭效果优于浸油封闭。这是由于硅酸盐溶液能溶解复合磷化膜表面的疏松层,使复合磷化膜的孔隙和裂缝得到一定程度愈合。另外,硅酸盐封闭过程中伴随着硅酸钠结晶析出固体相以及生成新硅酸盐化合物,能够修补复合磷化膜的缺陷从而改善其致密性,使耐点滴时间延长。

表3 螺纹钢表面不同磷化膜的耐点滴时间Tab.3 Drip resistance time of different phosphating films

2.4 螺纹钢腐蚀前后的宏观形貌

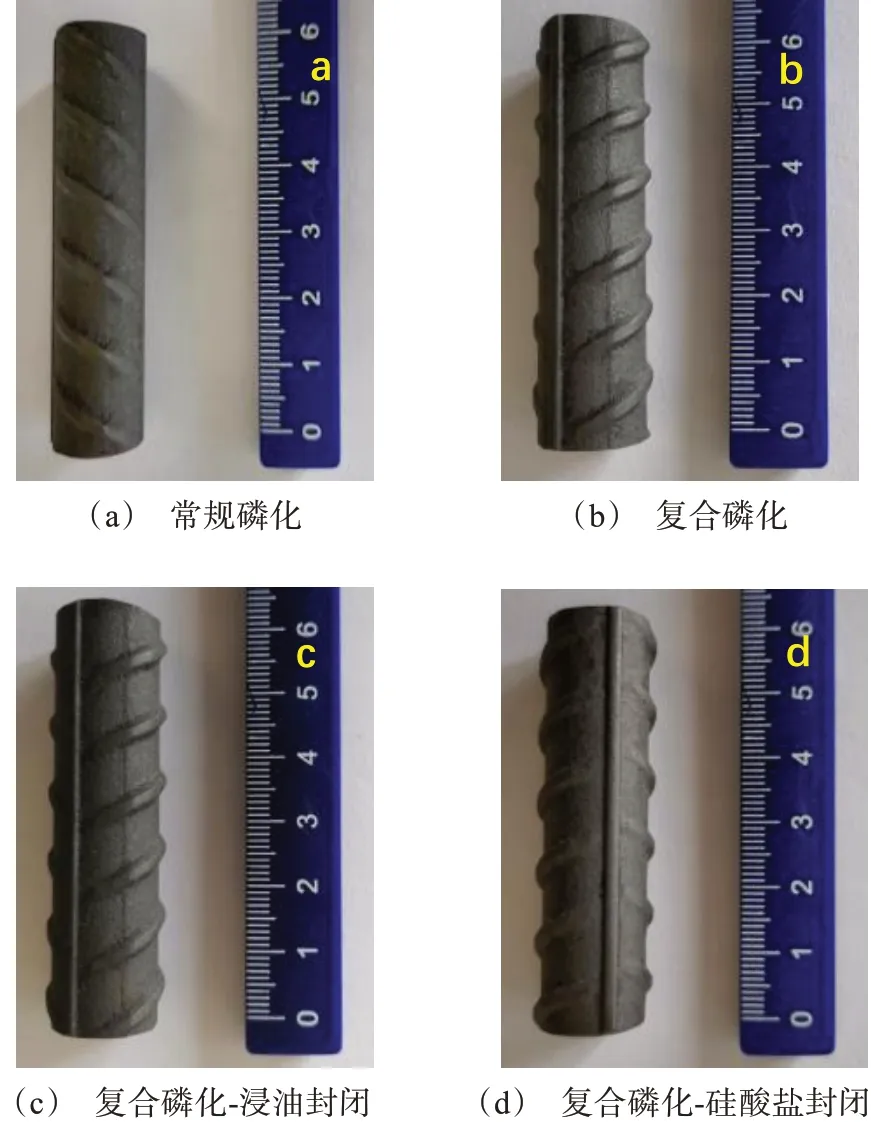

图7所示为常规磷化螺纹钢、复合磷化螺纹钢、复合磷化-浸油封闭螺纹钢以及复合磷化-硅酸盐封闭螺纹钢的宏观形貌。

图7 不同螺纹钢的宏观形貌Fig.7 Macro-morphology of different rebars

可以看出,常规磷化螺纹钢(图7(a))和复合磷化螺纹钢(图7(b))都呈黑灰色,色泽均匀,无挂灰和花斑等缺陷。虽然常规磷化液和复合磷化液成分有所不同,但是采用常规磷化液获得的常规磷化膜及采用复合磷化液获得的复合磷化膜宏观形貌基本相同。复合磷化-浸油封闭螺纹钢(图7(c))和复合磷化-硅酸盐封闭螺纹钢(图7(d))也呈黑灰色,无明显缺陷,表明不同封闭方法对封闭后螺纹钢的宏观形貌几乎无影响。

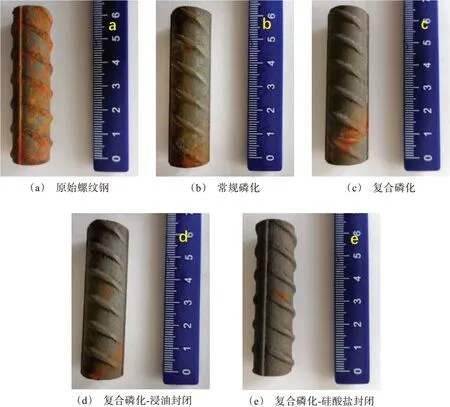

盐雾实验过程中观察发现,原始螺纹钢8 h左右开始出现锈点,随着盐雾实验时间延长,其腐蚀程度加重。当达到48 h,原始螺纹钢的腐蚀程度很严重,整个表面几乎完全覆盖黄褐色、疏松的腐蚀产物,如图8(a)所示。常规磷化螺纹钢16 h左右开始出现锈点,其耐腐蚀性能较原始螺纹钢提高。随着盐雾实验时间延长,常规磷化螺纹钢表面也形成一些黄褐色、疏松的腐蚀产物,如图8(b)所示。复合磷化螺纹钢、复合磷化-浸油封闭螺纹钢和复合磷化-硅酸盐封闭螺纹钢开始出现锈点的时间分别为20 h、24 h和32 h左右,表明复合磷化螺纹钢的耐腐蚀性能与常规磷化螺纹钢相比较好,并且通过浸油封闭和硅酸盐封闭使复合磷化螺纹钢的耐腐蚀性能进一步提高。当盐雾实验时间达到48 h,如图8(e)所示,复合磷化-硅酸盐封闭螺纹钢表面腐蚀产物覆盖的区域很小且分散,只发生轻度局部腐蚀,表现出优异的耐腐蚀性能。

图8 不同螺纹钢盐雾腐蚀48 h后的宏观形貌Fig.8 Macro-morphology of different rebars after salt spray corrosion for 48 h

3 结论

(1)采用复合磷化工艺对土建工程支架常用的HRB335螺纹进行表面处理能提高其耐腐蚀性能,并且通过浸油封闭和硅酸盐封闭使复合磷化螺纹钢的耐腐蚀性能进一步提高。复合磷化-硅酸盐封闭螺纹钢表现出优异的耐腐蚀性能,有望较好的满足使用要求。

(2)复合磷化膜中含有耐腐蚀性能优异的PTFE颗粒,呈良好分散状态附着在晶体表面及晶体间孔隙处起到物理填充作用,可以抑制腐蚀发展,使复合磷化膜的耐腐蚀性能优于常规磷化膜。硅酸盐封闭过程中发生溶解过程、析出硅酸钠固体相以及生成新硅酸盐化合物,使复合磷化膜表面缺陷得到修补,致密性明显改善,因此硅酸盐封闭复合磷化膜具有最高的电荷转移电阻以及最长的耐点滴时间,经过48 h盐雾实验后腐蚀程度最轻。