热处理温度对电沉积Ni-W-B合金镀层性能的影响

2022-09-14姚伦芳罗雪芳刘定富

姚伦芳,罗雪芳,刘定富*

(1.贵州省环境工程评估中心,贵州贵阳 550002;2.贵州大学化学与化工学院,贵州贵阳

550025)

电镀铬因其硬度高、耐磨性好和外观美观等优点被广泛应用于航天航空、机械仪器制造等诸多领域;但其镀液因含有六价铬,毒性大,不符合国家绿色生产要求,将会面临被淘汰的风险,因此促使了研究人员投入大量精力去寻找镀铬的替代品[1-4]。在这方面,电沉积Ni-W-B合金的镀液不仅对环境友好,其合金的耐腐蚀性更优于镀铬镀层,被认为是一种很好的代铬镀层[5-7]。在不同镀液组成条件下获得的电沉积Ni-W-B合金镀层硬度大多在500~600 HV之间,相较于镀铬层硬度较低,然而经热处理后,硬度可高达900 HV以上,与镀铬层相当[8-11]。

关于镍的复合镀,高玉新[12]、杨惠良[13]、曹卜元[14]、孔琳[15]、孙锡保[16]等做了有益的研究工作。他们采用激光重熔、电镀、化学镀、离子渗透等工艺,在Ni基涂层、基体钢、钨合金、H13钢表面上进行重熔、引入W、WC等表面处理,达到了减少或消除涂层中的裂纹、孔隙和夹杂等缺陷、晶粒细化、出现硬质相的作用,提高了涂层的显微硬度。

电沉积Ni-W-B合金镀层热处理的研究虽有报道,但针对的施镀基材不同,采用的镀覆方法各异,镀液组成及施镀工艺参数也各不相同,本文在一种新型镀液组成条件下在黄铜基材上电沉积Ni-W-B合金镀层,并探究热处理温度对电沉积的Ni-W-B合金镀层表观形貌、组织机构、附着力及硬度等性能的影响,为电沉积Ni-W-B合金镀层研究提供参考。

1 实验方法

1.1 实验基材

本实验选用的阴极材料为65 mm×50 mm×0.2 mm的黄铜片,阳极为可溶性镍板。

1.2 实验流程

实验流程:打磨(用600、800、1000#砂纸进行打磨)→除油(柠檬酸铵10~20 g·L-1+硅酸钠10~20 g·L-1+碳酸钠10~20 g·L-1+OP-10乳化剂2~3 g·L-1,70℃,10 min)→浸蚀(条件:盐酸300 g·L-1,室温,5 s)→活化(条件:盐酸200 g·L-1,室温,2 min)→施镀

1.3 施镀工艺

镀液组成:六水合硫酸镍30 g·L-1,二水合钨酸钠65 g·L-1,二 甲 基 胺 硼 烷10 g·L-1,柠 檬 酸 三 铵100 g·L-1,十 二 烷 基 苯 磺 酸 钠0.3 g·L-1,糖 精 钠0.5 g·L-1,烯丙基磺酸钠0.24 g·L-1,1,4-丁炔二醇0.5 g·L-1。施 镀 工 艺 参 数:pH7.0,60℃,时 间60 min,电流密度为8 A·dm-2,装载比为1∶1。

1.4 表征方法

使用日本日立Hitachi SU-1500型扫描电镜(SEM)对所制镀层试样进行表面形貌检测。使用德国Bruker公司生产的D8ADVANCE型X射线多晶衍射(XRD)对所制镀层试样进行结构测试。入射射线为Kα,Cu靶辐射,波长(λ)为0.1546 nm,管电压为40 kV,管电流为40 mA,扫描速率为0.02°/s,测试角度(θ)为20°到80°。使用MK-QFH型百格刀对镀层的附着力进行测试。对照GB/T 9286—1998标准,评定镀层与基体间附着力的大小。使用JMHVS1000AT型精密数显显微硬度仪对镀层进行显微硬度测试,载荷为500 g,并保持10 s,每个镀片试样四角及中部位置各测一次,求平均值。

2 结果与讨论

2.1 镀层的表面形貌分析

按照实验方法进行电镀,到时间后将镀片取出搽干,置于电热鼓风干燥箱中进行热处理,经不同温度热处理后镀层试样的SEM图如图1所示。由图可见,经300℃热处理后,镀层的结构逐渐细化致密。从300℃到400℃时,镀层表面出现了许多细小孔洞,这可能是在电沉积过程中,电极阴极析氢过程中残余氢气因为热处理温度的升高,加快了氢气的扩散速率,同时镀层原子逐渐扩散重排,氢气逸出后留下的孔洞。继续升高温度至500℃,镀层原子又开始继续扩散重排、偏聚,镀层中因氢气存在的细小孔洞逐渐被填补,镀层又变得致密起来。但继续升高热处理的温度,如图1(e),600℃时,镀层内原子团簇在一起出现一颗颗较大的晶粒,镀层又变得粗糙起来,并且镀层表面开始脱落现象。这是由于温度的继续升高,镀层的压应力降低,从而导致镀层的结合力变差,镀层脱落。

图1 不同热处理温度后镀层表面的微观形貌Fig.1 Surface micromorphology of coatings before and after heat treatment at different temperatures

2.2 镀层的组织结构分析

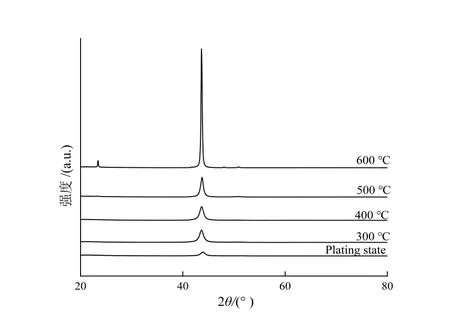

实验方法同前,经不同温度热处理后镀层试样的XRD图谱如图2所示。可以明显地看出,未经热处理前Ni-W-B合金镀层是非晶态结构,与文献报道结果一致。并且随着热处理温度的升高,Ni-W-B合金镀层从处于亚稳态的非晶态逐渐转变为稳态的晶态结构。在热处理温度从300℃上升至500℃期间,相比较于未经热处理的镀层,晶化程度较明显;随温度的升高,晶化程度越大。此时的衍射峰还是相对较弱,不够尖锐,可以说此时镀层晶化并不完全,只有部分组织晶化析出,此时镀层中析出部分Ni4W、Ni2B等新相[17-18]。值得注意的是,当热处理温度达到600℃时,与500℃对比,衍射峰突然增强并变得尖锐起来,此时镀层已完全晶化。但此时镀层却变得粗糙起来,并且镀层表面发生脱落现象。

图2 不同温度下热处理Ni-W-B合金镀层的XRD图谱Fig.2 XRD patterns of Ni-W-B alloy coatings treated at different temperatures

2.3 镀层与基体的附着力分析

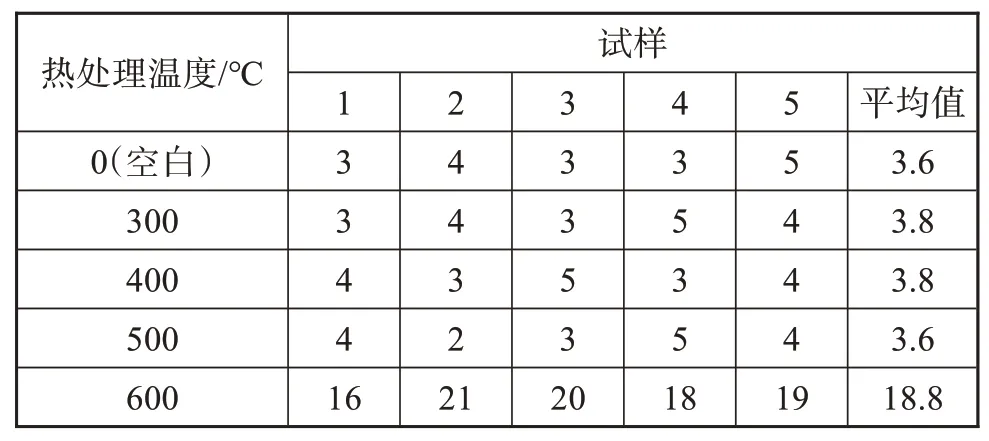

经不同温度热处理后镀层的附着力测试结果如表1所示。在热处理的温度不超600℃之前,镀层的平均剥离度均低于5%,根据GB/T 9286—1998标准,此时镀层的ISO等级为1,ASTM等级为4B,表明镀层与基体之间的附着力良好。但是经600℃的热处理后,镀层的平均剥离度达到了18.8%,此时镀层的ISO等级为3,ASTM等级为2B,镀层与基体之间的附着力明显变差。总的来说,在前处理相同的情况下,镀层内应力和镀层结构变化严重影响着镀层剥离度的大小[19-20]。本身Ni-W-B合金镀层和黄铜基体的热膨胀系数就不同,在较高的温度条件下进行长时间的热处理,就会导致镀层与基体间的间隙被扩大,镀层的附着力反而下降。不仅如此,在热处理温度为600℃,镀层的组织结构转变最大,由500℃时的不完全晶化结构逐渐完全晶化,此时镀层的体积收缩从而产生内应力,导致结合力降低。

表1 不同温度下热处理Ni-W-B合金镀层的剥离度(%)Tab.1 Peel strength of Ni-W-B alloy coatings heat-treated at different temperatures(%)

2.4 镀层的显微硬度分析

经不同温度热处理后镀层的硬度如表2所示。结果表明,Ni-W-B合金镀层的硬度随热处理温度的升高,先上升后下降。经300℃温度的热处理,镀层的硬度得到了大幅度的上升,当热处理温度从300℃升高至400℃时,镀层硬度增幅程度不是很大。结合SEM图和XRD谱图可知,未经热处理的Ni-W-B合金镀层呈非晶态结构,热处理使镀层组织结构发生改变,镀层硬度变化较大。在400℃时,由于镀层中氢气的大量析出后留下的孔洞还未被填补,一定程度上抑制了镀层硬度的增加,导致了镀层300℃到400℃的热处理时镀层硬度的增幅不大。从表中可以得到,在镀层的热处理温度为500℃时,镀层的硬度达到最高,960.5 HV,此时硬度与镀铬层相当(镀铬厚度20 μm以上,硬度在800~900 HV)。当热处理温度继续升高到600℃时,镀层硬度反而急剧下降。导致镀层硬度下降的原因可以从以下方面考虑:600℃时镀层的附着力显著降低,镀层起皮脱落,导致镀层硬度降低。

表2 不同温度下热处理Ni-W-B合金镀层的硬度(HV)Tab.2 Hardness of Ni-W-B alloy coatings heat-treated at different temperatures(HV)

3 结论

热处理温度变化将显著影响镀层的性能,对显微硬度的影响尤其显著。

(1)热处理温度增加,Ni-W-B合金镀层从非晶态结构逐渐转变为晶态结构;

(2)当热处理温度为500℃时,镀层的表面最为致密,镀层与基体间结合良好(ISO等级为1,ASTM等级为4B)。

(3)镀层的硬度随热处理温度的升高,先上升后下降。热处理温度为500℃时,镀层的硬度达到最大值960.5 HV,与镀铬层相当,与未经热处理的镀层(硬度值499.1 HV)相比,硬度增加了92.4%。