航天电子产品CCGA 加固工艺可靠性分析

2022-09-14王海超彭小伟郭帆丁颖洁陈强

王海超,彭小伟,郭帆,丁颖洁,陈强

(1.上海航天控制技术研究所,上海,201100;2.天津大学,天津,300072)

0 序言

近年来随航天电子产品设计寿命增加,其可靠性要求也逐步提高.陶瓷柱栅阵列(ceramic column gird array,CCGA)芯片作为少数I/O 数量可超过1 500的一种高密度封装类型,因其优越的抗热疲劳性能、散热性能逐步应用于航天电子产品中[1-3].

航天电子产品应具备振动及温度循环环境下的高可靠服役能力.CCGA 封装器件质量较大,重心较高,对焊点抗振性能影响较大[4-5],为增加焊点机械应力抵抗能力,常采用印制电路板(primted circurt board,PCB)结构固定、环氧胶加固、硅橡胶加固等方式固定[6-7].而CCGA 焊点的热疲劳寿命与器件本体尺寸成反比,本体尺寸越大,因CCGA和PCB 热膨胀系数不匹配导致的应力越大,边角处变形量最大的焊点/焊柱越容易受损[8-9],因此加固大尺寸CCGA 时应充分考虑各加固胶物理特性,如不同加固胶、不同点胶量对焊点可靠性影响.目前加固胶对CCGA 焊点抗振和抗热疲劳性能影响的研究鲜见报道.

文中以某国产大尺寸CCGA 器件(38 mm ×38 mm)为研究对象,分别采取不同的加固方式,参照QJ 3086A—2016《表面和混合安装印制电路板组件的高可靠性焊接》附录A 中可靠性验证条件进行试验.目前数值仿真已广泛应用于焊点受力分析[10],文中建立仿真模型通过CCGA 加固工艺对焊点可靠性影响进行计算,研究不同加固状态下的CCGA 对抗热疲劳性能和抗振性能的影响,为航天电子产品中CCGA 封装器件装配工艺提供参考.

1 试验设计

1.1 CCGA 加固状态设计

试验焊接7 件某国产CCGA 样件(焊锡柱为9010 焊柱、引脚中心距1.27 mm、焊柱阵列30 ×30,每边3 排引脚,中心无焊柱),焊接后对CCGA样件采取不同加固工艺,如图1 所示.点胶状态:①未点胶;②器件四角点EC-2216 环氧胶(点胶宽度W1=2 mm,点胶宽度W2=5~ 7 mm);③器件四角点EC-2216 环氧胶(点胶宽度W1=4~ 5 mm,点胶宽度W2=8~ 10 mm);④器件四角点GD414 硅橡胶(点胶宽度W1=4~ 5 mm,点胶宽度W2=8~10 mm).点胶过程中采取防护措施防止环氧胶和CCGA 焊柱/焊点接触.

图1 CCGA 点胶加固示意图Fig.1 Schematic diagram of CCGA reinforcement

1.2 可靠性试验设计

点胶后参照QJ 3086A—2016《表面和混合安装印制电路板组件的高可靠性焊接》附录A 中可靠性验证条件对各样件进行试验.

1.2.1 振动试验

样件经历正弦振动和随机振动试验,其中随机振动试验条件见表1,x,y,z3 个方向振动时间各5 min.振动试验各样件分配见表2.

表1 随机振动试验条件Table 1 Random vibration test conditions

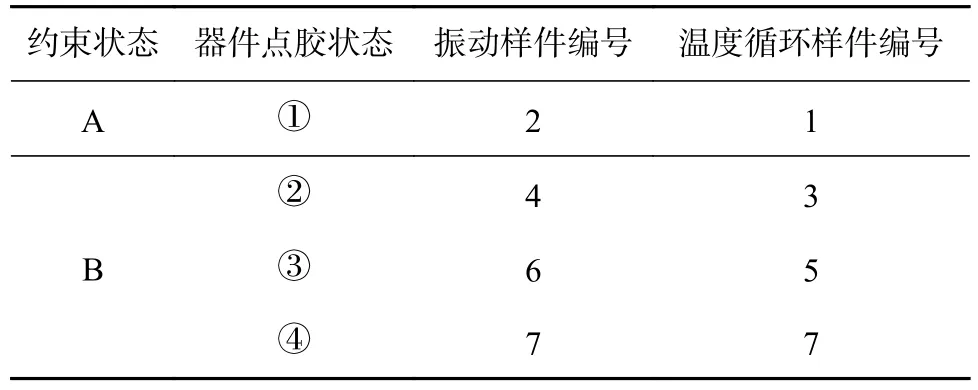

表2 CCGA 样件的分配Table 2 Distribution of the CCGA samples

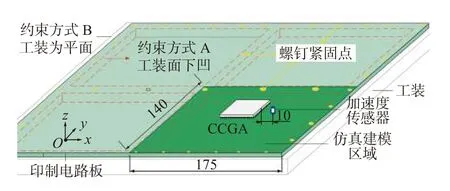

CCGA 样件振动试验印制电路板约束状态分为2 种:约束方式A 和约束方式B,如图2 所示.

(1)约束方式A:振动工装内部下凹2 mm,如图2 中红色区域所示.印制电路板四边与振动工装相接触,印制电路板安装孔使用螺钉紧固,如图2中约束方式A 所示.将加速度传感器测量探头放在距离CCGA 器件边缘10 mm 处,随机振动时测量该点垂直于板面(z向)的随机振动加速度响应曲线.经测量,该点z向总均方根加速度可达50 Grms.2 号样件印制电路板固定在此工装上进行振动试验.

(2)约束方式B:振动工装表面与印制电路板反面紧密贴合,无下凹,其作用与增加CCGA 周围印制电路板与结构之间紧固点类似,在一定程度上可约束垂直于印制电路板方向(z向)的运动,其它约束情况与约束方式1 相同,如图2 中约束方式B 所示.使用该工装时板上相同测量点随机振动z向振动均方根加速度约为34 Grms,4 号、6 号、7 号样件使用此工装进行振动试验.

图2 振动试验中印制电路板约束状态(mm)Fig.2 PCB constraint condition during the vibration test

1.2.2 温度循环试验

温度循环试验条件:-50~ 100 ℃,升(降)温速率10 ℃/min,高(低)温保持时间15 min,共200 次循环.各样件状态见表2.

2 仿真模型建立

为研究不同约束状态下随机振动和温度循环焊点受力情况,利用ABAUQS 仿真软件建立振动试验模型和温度循环试验模型.模型为CCGA 一侧的1/4 印制电路板模型,如图2 中深绿色“仿真建模区域”所示,同时对其中的两边采用对称约束条件以模拟整个印制电路板状态,如图3 所示.振动模型共3 个,分别为RM1,RM2,RM3.各材料主要参数见表3.

表3 各材料主要参数Table 3 Main parameters of materials

图3 仿真模型Fig.3 Simulation model

振动模型RM1,RM2 和RM3 主要计算垂直于印制电路板方向(z向)振动时焊柱/焊点受力情况.RM1 对应2 号样件;RM2 模型PCB 约束状态与4 号样件相同,但CCGA 四角未点胶,用于分析改变PCB 板约束对器件抗振性能的影响;RM3 对应4 号样件,CCGA 四角环氧胶加固.

以1 号、3 号和5 号样件为研究对象建立温度循环仿真模型,通过热对流边界实现温度循环箱内环境温度载荷,通过模拟CCGA 焊柱内应力变化,分析焊柱/焊点热疲劳性能.

3 试验结果与分析

3.1 点胶状态对CCGA 焊点抗振性能影响

3.1.1 随机振动试验结果

试验后检查CCGA 器件焊柱及焊点,图4 为2 号、4 号、6 号和7 号样件振动后焊点情况.2 号样件焊柱与焊料结合处断裂,此处焊点上共晶焊料和焊柱间非光滑过渡,存在应力集中;4 号、6 号和7 号样件引脚无裂纹.

图4 2 号、4 号、6 号和7 号样件振动后焊点情况Fig.4 Solder joints of No.2, No.4, No.6, No.7 sample after vibration experiment

3.1.2 随机振动模型仿真分析

图5 为模型z向瞬时变形曲线和测量点功率谱密度曲线(power spectral density,PSD).图5a 为模型RM1,RM2 和RM3 随机振动过程中加速度测试点位置垂直于印制电路板方向(z向)瞬时变形随频率变化曲线,图5b 和图5c 为板上测试点的z向加速度功率谱密度曲线.从图5b 可以看出,模型RM1 1 阶模态实测和计算结果分别是490 和451 Hz,模型RM3 1 阶模态实测和计算结果分别为600 和625 Hz,模态频率匹配较好,验证了模型准确性.从图5a 可以看出,RM1 测试点振动瞬时变形量最大,仅改变工装约束的RM2 瞬时变形量次之,改变工装约束状态且使用环氧胶加固CCGA 四角的RM3瞬时变形量最小.且相比于RM1,RM2 变更约束方式后,板上随机振动1 阶模态频率由490 Hz 提高到600 Hz,随机振动均方根加速度也从50 Grms 降低至34 Grms.因此优化板级约束可显著降低板级实际响应,提升印制电路板组件刚度,有助于提升板上元器件装焊可靠性.

图5 各模型z 向瞬时变形曲线和测量点实测PSD 曲线Fig.5 Transient deformation simulation results and experimental PSD curves. (a) instantaneous deformation curves of direction z; (b) measured PSD curve of RM1; (c) measured PSD curve of RM2

图6 为RM1,RM2 和RM3 焊柱上均方根应力(RMIS)变化曲线和应力分布云图.从图6a 可知,RM1,RM2 和RM3 振动过程中四角位置焊柱承受的均方根应力值约16,4.9 和1.7 MPa.以上数据表明,改变结构约束方式的RM2 比RM1 引脚受力降低66%,增加环氧胶加固的RM3 比RM2 焊点受力再次降低67%.证明增加印制电路板结构间约束和使用环氧胶加固器件均可降低CCGA 四角位置焊点受力.

图6 各模型随机振动RMIS 仿真结果Fig.6 RMIS simulation results of various random vibration model. (a) RMIS curve of simulation models; (b) RMIS distribution cloud map of RM1;(c) RMIS distribution cloud map of RM2;(d) RMIS distribution cloud map of RM3

RM1 焊柱受力计算结果为16 MPa,实际焊锡爬升与焊柱结合位置非圆滑过渡(图4 焊点形貌),在焊点和焊柱接触位置存在应力集中导致焊柱断裂,是RM1 四角焊柱断裂主要原因;而RM3 改变板级约束方式并使用环氧胶加固器件后,四角固定胶增大了器件本体和印制电路板支撑面,将大部分随机振动过程中的机械应力分散到印制电路板上,显著降低CCGA 四角位置焊柱断裂风险.

振动试验过程中7 号样件使用GD414 硅橡胶加固,在增加PCB 和结构z向约束后,虽硅橡胶刚度和强度远低于环氧胶,但硅橡胶变形分散部分机械应力至印制电路板,降低焊点受力,在试验随机振动环境下,焊柱未出现裂纹或损伤,满足使用环境要求.

以上试验和仿真结果表明,优化板级约束条件(如增加CCGA 周围印制电路板与结构之间紧固点)和增加四角环氧胶固定措施均可显著降低CCGA 器件焊点受力,显著增加CCGA 器件焊点抗振性能;在增加印制电路板结构约束的情况下使用GD414 硅橡胶加固CCGA 四角满足QJ 3086A—2016 高可靠使用条件.

3.2 CCGA 加固方式对焊点抗热疲劳性能的影响

3.2.1 温度循环后CCGA 焊点情况

1 号、3 号、5 号和7 号样件温度循环试验后进行显微镜检查,如图7 所示.

图7 1 号、3 号、5 号和7 号样件温度循环后焊点形貌Fig.7 Solder joints of No.1 , No.3 , No. 5, No.7 sample after temperature-cycle experiment

对比试验后各样件焊点情况,焊柱变形量由大到小依次为:点胶状态③、点胶状态②、点胶状态①和点胶状态④.1 号和7 号样件焊点外观未见明显损伤,3 号样件缩颈面积不超过焊点/焊柱面积的25%.证明使用GD414 硅橡胶加固器件或使用少量EC-2216 环氧胶加固CCGA 本体(点胶量参见点胶状态②)满足QJ 3086A—2016 可靠性验证要求,对焊柱的抗热疲劳性能影响较小;而5 号样件四角位置均出现显著的焊料缩颈、焊料和焊盘脱离现象,脱离面积超焊柱/焊点直径60%以上,CCGA 焊点热疲劳性能随环氧胶点胶量的增多显著下降,不满足航天电子产品高可靠装焊要求.

3.2.2 温度循环热应力仿真分析

为分析环氧胶对焊点温度循环过程焊点受力情况,参照1 号、3 号和5 号样件建立仿真模型.

图8 为各样件高温(100 ℃)、低温(-50 ℃)保持时焊点热应力分布计算结果,四角位置焊点受力最大.低温-50 ℃和高温100 ℃时,1 号样件(未点胶)焊柱/焊点根部热应力约11.5 和5 MPa;3 号 样件(点胶状态②)低、高温下热应力峰值约为14 和5 MPa;5 号样件(点胶状态③)热应力峰值约15.5和7 MPa.仿真结果显示,当该CCGA 器件使用环氧胶加固四角时,低温-50 ℃下,与未点胶状态相比,焊柱/焊点承受的内应力由11.5 MPa 依次增加到14,16.1 MPa;而高温100 ℃下,点胶状态②焊柱应力与点胶状态①(未点胶)相比无明显变化,应力值约为5 MPa,100 ℃下Pb90Sn10 焊柱的屈服强度约为5~ 6 MPa[11],因此少量环氧胶对焊点热疲劳性能影响有限;而点胶状态③(环氧胶点胶量较多)高温下焊点应力升至7 MPa,超过此温度下的焊柱的屈服应力,焊点将产生微小塑性变形,多次试验后焊料产生较大塑性变形.此结果与试验结果高度匹配.

图8 各样件CCGA 热循环高温和低温热应力分布云图Fig.8 Thermal stress distribution of CCGA solder joints at high temperature and low temperature. (a)No.1 sample; (b) No.3 sample; (c) No.5 sample

CCGA 封装主要解决温度循环过程中器件和印制电路板热膨胀系数不匹配导致的焊点热疲劳断裂问题.当CCGA 使用环氧胶加固时,除环氧胶和焊柱之间热膨胀系数不匹配导致焊柱承受额外的轴向应力以外,环氧胶对器件四角支撑力也随着PCB 板热胀冷缩而波动.随着环氧胶点胶量越多,低温下印制电路板收缩时环氧胶对器件四角支撑作用越大,同时热膨胀系数不匹配导致的热应力增大,焊点热疲劳性能下降.GD414 硅橡胶为一种超弹性材料,质地较软,在非封闭结构下,温度变化可通过硅橡胶自身横向变形消除部分内应力.试验结果显示,在充分优化结构约束、降低PCB 板级响应情况下,温度循环试验和振动试验后焊柱/焊点未损伤,满足航天运载电子产品高可靠装焊要求.

以上分析结果显示,在文中可靠性测试条件和环氧胶点胶量严格控制的情况下,使用EC-2216 环氧胶加固CCGA,或优化板级结构约束的情况下,使用GD414 硅橡胶加固CCGA 本体,均可满足航天运载电子产品高可靠性装联要求.

4 结论

(1)优化PCB 板级约束,如增加CCGA 周围印制电路板与结构之间紧固点,可抑制随机振动中PCB 板上量级的放大,显著提升CCGA 焊点抗振性能.

(2)使用EC-2216 环氧胶加固器件本体可将随机振动中大部分应力分散至印制电路板,少量环氧胶的使用对焊点热疲劳寿命的影响较小,满足QJ 3086A—2016 高可靠装焊要求.随着环氧胶点胶量的增多,焊点热疲劳寿命显著降低.

(3)在充分优化PCB 板级结构约束、降低板级振动响应的情况下,使用GD414 硅橡胶加固器件本体满足航天运载电子产品高可靠性装联要求.