单静止上轴肩BT-FSW 工艺过程及成形机理

2022-09-14温泉李文亚吴雪猛任寿伟赵静

温泉,李文亚,吴雪猛,任寿伟,赵静

(1.国营四达机械制造公司,咸阳,712203;2.西北工业大学,陕西省摩擦焊接工程技术重点实验室,西安,710072)

0 序言

搅拌摩擦焊(friction stir welding,FSW)是一种新型固相焊接技术[1],主要基于高速旋转的搅拌头与被焊工件的摩擦热使材料达到塑性状态,同时搅拌头的轴肩对焊缝施加顶锻力,在摩擦热和顶锻力耦合作用下实现材料连接.双轴肩搅拌摩擦焊(bobbin tool friction stir welding,BT-FSW)是FSW的一种变体,其搅拌头具有上、下两个轴肩,下轴肩取代了FSW 中所采用的背部刚性垫板,进而使得BT-FSW 技术可用于无支持曲面及中空型材的连接[2-3].但是,BT-FSW 搅拌头上、下轴肩沿相同方向以相同转速旋转,搅拌针承受的扭矩较大,易出现搅拌头断裂现象,同时易造成焊缝热影响区尺寸较大和晶粒粗化现象.

鉴于此,Dos 等人[4]提出了静止轴肩BT-FSW概念,将上、下轴肩选择性静止,旨在减小BT-FSW热输入,提高接头成形质量.Scupin[5]针对不同形式轴肩静止BT-FSW 开展了探索性试验,结果发现,SSUBT-FSW 接头的成形性能优于下轴肩静止BT-FSW 接头.Goebel 等人[6]开展了3 mm 厚AA2198 铝合金SSUBT-FSW 试验,并与BT-FSW接头的形貌和性能作对比分析,结果发现,SSUBTFSW 技术能够消除常规BT-FSW 接头内部中间位置形成的孔洞缺陷,且采用合适的焊接工艺参数,SSUBT-FSW 接头抗拉强度优于常规BT-FSW.鉴于工艺控制复杂性,目前针对SSUBT-FSW 研究报道极少,且均处于基础工艺探索阶段.

基于试验与数值模拟相结合的方法,研究了SSUBT-FSW 工艺过程及焊接稳定性特征,预测了SSUBT-FSW 接头温度场及应变场分布规律,建立了SSUBT-FSW 过程中材料流动模型,并揭示了接头成形机理.通过以上研究,以期为SSUBT-FSW 技术的发展和工程化应用提供理论指导和技术支撑.

1 试验方法

试验使用的材料为AA6056 铝合金,热处理状态为T4,化学成分如表1 所示[7],尺寸为300 mm ×90 mm × 4 mm.常规BT-FSW 和SSUBT-FSW 方法所采用的搅拌头材料和尺寸以及焊接工艺参数均相同.搅拌头由耐热钴基合金钢MP159 制成,其在高温下具有良好的强度和塑性.搅拌针的直径为7 mm,表面具有凹槽特征.上、下轴肩直径为15 mm,其间隙尺寸采用力控制,轴肩间隙力恒定为5 500 N.采用搅拌头转速400 r/min、焊接速度240 mm/min 进行SSUBT-FSW 和BT-FSW 试 验.通过搅拌摩擦焊机自带的力和热输入传感器,监测焊接过程中搅拌头扭矩、x方向和y方向的作用力、轴肩间隙力以及热输入的变化规律.焊后,采用VK-9700 型3D 激光显微镜分析焊缝表面弧纹特征,采用Keyence VHX-6000 型3D 超景深显微镜分析焊缝表面飞边形貌特征.在焊板对接面上均匀加工出深度为7 mm 的矩形槽,分布状态如图1所示.采用颗粒度小于45 μm 的钛粉作为示踪材料,将其填充于矩形槽中并夯实.用厚度0.5 mm 的6056 铝合金薄片将槽口密封,避免焊接时钛粉溢出.焊后,利用无损检测技术分析接头内部示踪材料的分布状态,随后将结果导入myVGL 软件重构示踪材料的完整三维图形,进而实现对SSUBTFSW 过程材料流动的可视化.

图1 示踪材料在板材横截面上的位置(mm)Fig.1 Positions of tracer material on the cross section of the workpiece

表1 AA6056-T4 铝合金的化学成分(质量分数,%)Table 1 Chemical compositions of AA6056-T4 aluminum alloy

2 模型建立

2.1 欧拉-拉格朗日模型

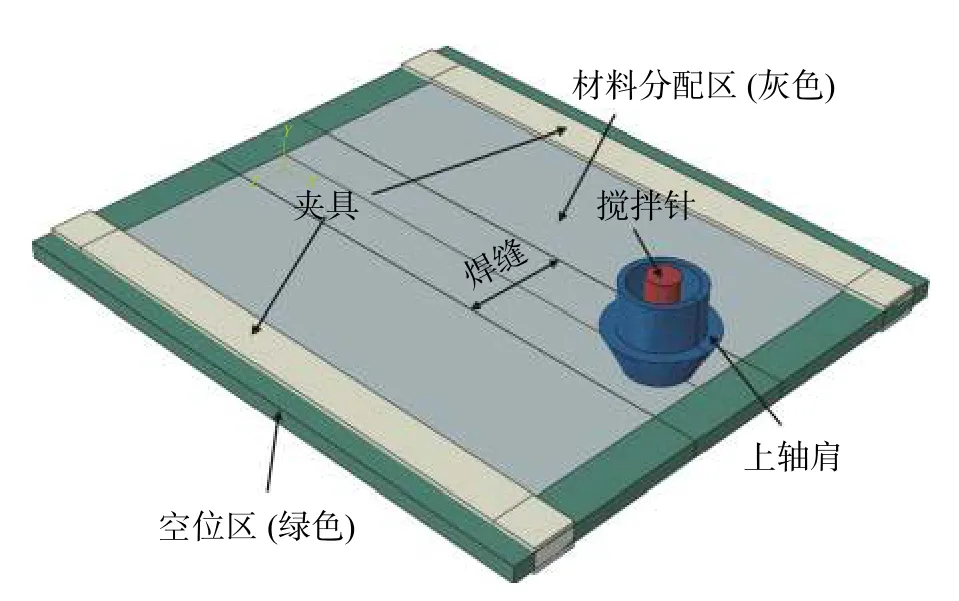

基于实际焊接工装条件,在ABAQUS 软件中建立欧拉-拉格朗日耦合(coupled eulerian-lagrangian,CEL)模型,其装配关系如图2 所示.搅拌头和夹具的尺寸与实际试验所用一致,在模型中将其定义为拉格朗日刚体.欧拉体由空位区和材料指派区两部分构成,其中材料指派区的尺寸为140 mm ×100 mm × 4 mm,同时被赋予AA6056 材料属性,空位区不赋予材料属性,只用来观察进出口的飞边形成.在模拟中,将试验中所使用表面存在凹槽特征的搅拌针简化为三平面搅拌针.在实际焊接中,焊前对两板材的对接面打磨,装夹后两对接面存在非常小间隙,在模拟中,将两板对接面的间隙做简化处理,即忽略间隙的存在,此简化对温度场的模拟不产生影响.采用六面体、八节点的单元C3D8RT对夹具和搅拌头进行网格划分.SSUBT-FSW 过程是不均匀的加热过程,焊缝及近焊缝区温度变化剧烈,远离焊缝区的温度变化缓慢.为了保证计算准确性和提高计算效率,对整个焊件进行非均匀网格划分,近焊缝区采用尺寸为0.5 mm 的EC3D8RT网格进行划分,从近焊缝区到焊件边缘的网格尺寸线性增加.

图2 搅拌头和焊板的装配图Fig.2 Stirring tool and workpiece assembly in the numerical model

2.2 材料属性

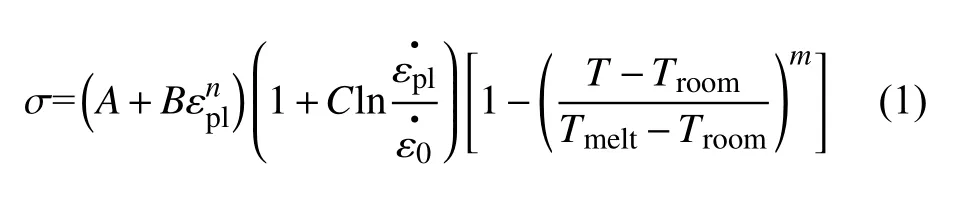

SSUBT-FSW 的模拟属于非线性瞬态热分析过程.流动应力对焊接过程中的温度场、应变场和应变率均有影响.Johnson-Cook 是目前应用最广泛的定义金属材料流动应力的本构模型[8],已在FSW 模拟中得到广泛使用.

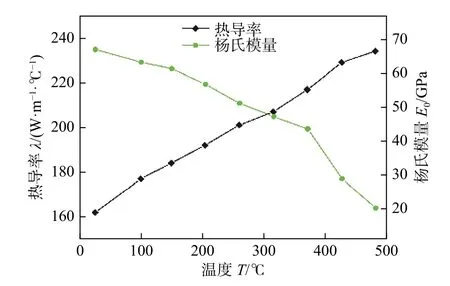

式中:σ为流动应力;A为材料的初始屈服强度;B为硬化模量;εpl为塑性应变;n为应变硬化系数;C为应变率系数;为塑性应变率;为参考应变率(一般为1.0 s-1);T为焊接温度;Troom为室温;Tmelt为材料熔点;m为软化系数.目前尚未有AA6056 铝合金Johnson-Cook 本构模型参数的报道,因此采用成分接近的AA6061 铝合金代替AA6056 铝合金,其参数如表2 所示[9].在模拟过程中材料热物理性能参数(如比热容、杨氏模量、泊松比和热传导系数等)是影响温度场的重要因素,因此采用了与AA6056 成分相近的AA6061 铝合金的热物理性能参数作为参考[9],如图3~ 图5 所示.

表2 Johnson-Cook 模型参数Table 2 Johnson-Cook parameters

图3 热导率和杨氏模量与温度的相关性Fig.3 Correlations of thermal conductivity and Young's modulus with temperature

图4 密度和比热容与温度的相关性Fig.4 Correlations of density and specific heat capacity with temperature

图5 泊松比与温度的相关性Fig.5 Correlations of poisson's ratio with temperature

2.3 热源和边界条件

SSUBT-FSW 的模拟SSUBT-FSW 的热源主要由摩擦热和塑性变形热组成,摩擦热由剪切应力做功所得,主要产生于搅拌头与焊接材料的接触位置.焊接开始阶段,相对较低的界面温度条件下,材料屈服强度较高.依据经典库仑摩擦定律,此时的轴向压力是剪切应力的倍.随着搅拌头的旋转,接触界面温度升高,材料发生软化,接触面上的剪切应力不再随轴向压力变化,接触面上的材料达到塑性状态完全屈服,此时剪切应力可用米塞斯屈服准则来描述,即屈服应力是剪切应力的倍[10],因此摩擦产热功率为

式中:Qtool为摩擦产热功率;τ为剪切应力;ω为搅拌头旋转角速度;r为中心轴向距离;p为轴向压力;σs为屈服应力.

塑性变形产热主要位于焊缝区和近焊缝区,其产热量为

式中:Qp为塑性变形产热量;β为塑性变形转化为热量的系数,对于金属材料一般取0.9[11];为等效应力;为等效塑性应变.

在模型中充分考虑与实际焊接过程相符合的热耗散边界条件至关重要.SSUBT-FSW 涉及的热耗散主要有:焊板/搅拌头与周围环境的对流换热,焊板与夹具的接触散热.对流换热和接触散热系数与环境温度、湿度以及接触压力等密切相关,无法通过试验进行测量.通过参考实际测温曲线来调整模型的散热系数以达到两者结果较好吻合的方法目前使用较广泛,因此基于实际测温结果,验证散热边界条件,最终将焊板/搅拌头与周围环境的对流换热和焊板与夹具的接触散热分别设置为30 和1 000 W/(m2·K).搅拌头与焊板之间的热分配主要基于Bastier 等人[12]建立的的热分配模型,即

式中:fw为摩擦热分配于焊板的系数;k为材料热传导系数;ρ为密度;cp为比热容;下标w 和t 分别代表焊板和搅拌头.将fw设定为0.8,意味着总摩擦热的80%分配给焊板,20%分配给搅拌头.

3 结果与讨论

3.1 SSUBT-FSW 工艺过程及稳定性

图6 为SSUBT-FSW 过程示意图,其过程包括4 个阶段.

(1)搅拌头定位阶段(图6a).此阶段将搅拌头移入焊板引导槽内,并使搅拌针与引导槽前端圆弧接触,以增加焊接开始阶段稳定性.若不开设引导槽,焊接开始阶段搅拌头与焊板接触面积较小,容易造成搅拌头晃动且增加搅拌头断裂风险.

(2)静止上轴肩下压阶段(图6b).首先移动上轴肩使其与焊板上表面接触,并达到预设压力数值.焊接过程中,上轴肩沿板厚方向的位置保持不变,且始终处于静止状态.静止上轴肩起到了支撑作用,避免常规BT-FSW 上、下轴肩同时旋转产生的晃动,极大增加了SSUBT-FSW 稳定性.

(3)下轴肩回抽阶段(图6c).下轴肩旋转并向上移动,与焊板下表面接触,达到预定压力值.经短暂停留预热后,搅拌头向前移动开始焊接.

(4)稳定焊接阶段(图6d).焊接过程中,上轴肩始终保持静止,下轴肩小范围内上、下浮动以确保轴肩间隙力恒定.

图6 SSUBT-FSW 焊接过程示意图Fig.6 Schematic illustration of SSUBT-FSW process.(a) positioning stage of the tool;(b) downforce stage of the upper shoulder;(c) pumping back stage of the lower shoulder;(d) stable welding

图7 为典型SSUBT-FSW 接头的宏观形貌.从图7 可以看出,与常规BT-FSW 过程类似,SSUBTFSW 过程由进入阶段、稳定阶段和退出阶段构成.在焊接稳定阶段,静止上轴肩能够将溢出搅拌针作用区的塑性金属包裹于轴肩范围内,减少因材料外溢形成的飞边.静止上轴肩与搅拌针的装配间隙为0.1 mm,在不影响搅拌针旋转的前提下又避免软化材料进入间隙.在两者共同作用下,SSUBTFSW 接头上表面形成无飞边缺陷焊缝.

图7 SSUBT-FSW 接头表面宏观形貌Fig.7 Surface macromorphology of the SSUBT-FSWed joint.(a) entry stage;(b) stable welding stage;(c) exit stage

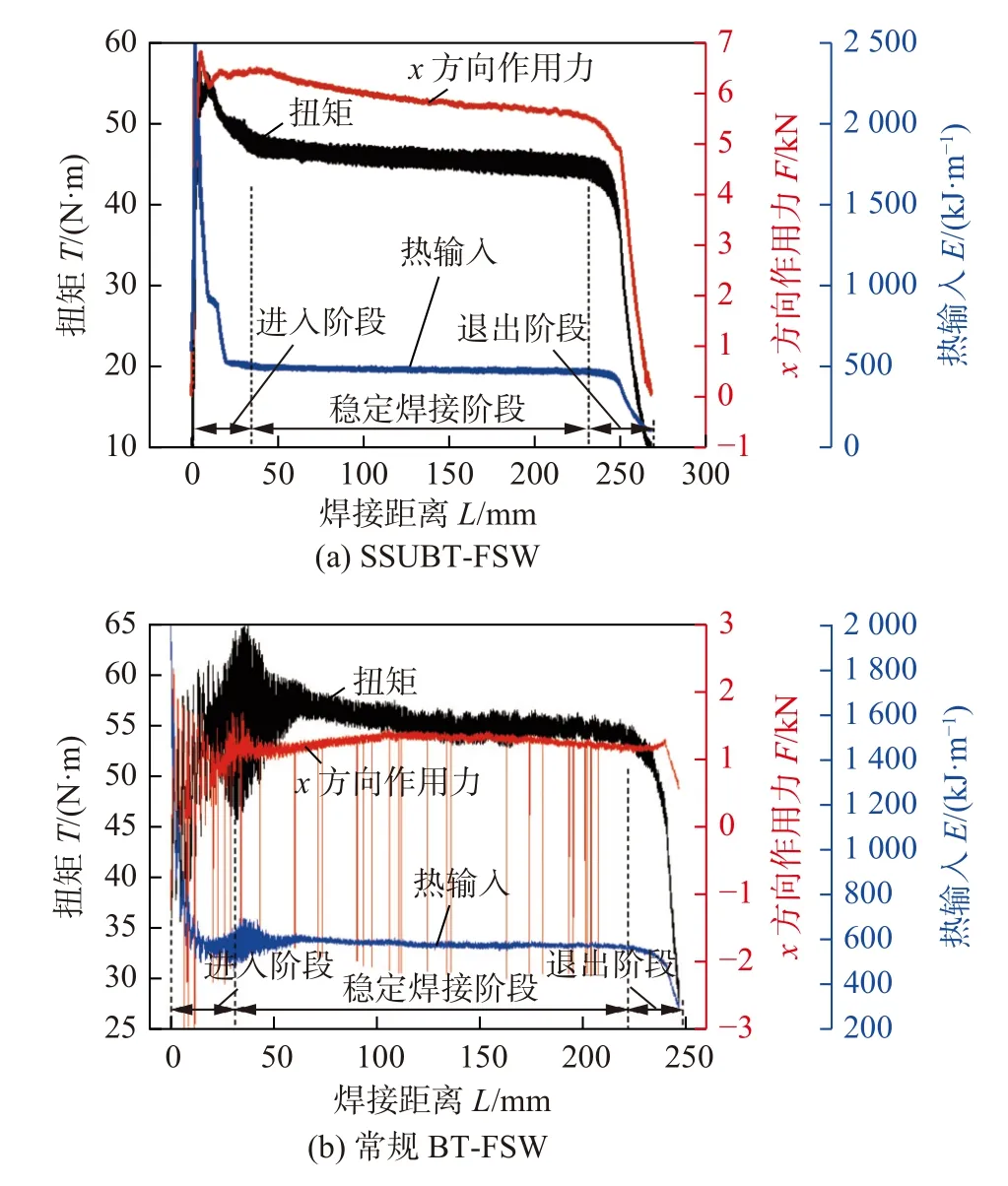

图8 和图9 为 SSUBT-FSW 和常规BT-FSW过程中搅拌头的力学行为.图8a 为SSUBT-FSW过程中搅拌头受力示意图,主要包括了扭矩、间隙力和沿焊接方向作用力.与常规BT-FSW(图8b)相比,SSUBT-FSW 避免了因上轴肩旋转所产生的扭矩.就常规BT-FSW 而言,上、下轴肩旋转产生的扭矩均施加于搅拌针,而后传递给焊机主轴.搅拌针在高温下承受扭矩和前进阻力双重作用,对使用寿命提出严峻考验,其中扭矩的影响最大.图9a为SSUBT-FSW 过程中搅拌头的受力情况.在开始进入阶段,搅拌头扭矩和x方向作用力均呈现平稳光滑过渡,未出现如图9b 中常规BT-FSW 的严重抖动现象,反映出SSUBT-FSW 过程具有更好的稳定性.这归因于上轴肩处于静止状态,且与焊板上表面紧密接触,起到了类似于常规FSW 中垫板的支撑作用,增加了进入阶段的焊接稳定性.此外,SSUBT-FSW 开始阶段搅拌头扭矩减小至55 N·m,低于常规BT-FSW,有利于提高搅拌头的寿命.

图8 SSUBT-FSW 和常规BT-FSW 过程中搅拌头的受力示意图Fig.8 Force diagram of the stirring tool in SSUBT-FSW and conventional BT-FSW process.(a)SSUBTFSW;(b) conventional BT-FSW

图9 SSUBT-FSW 和常规BT-FSW 过程中搅拌头的载荷变化Fig.9 Loading variation of the stirring tool in SSUBTFSW and conventional BT-FSW process.(a)SSUBT-FSW;(b) conventional BT-FSW

3.2 SSUBT-FSW 接头表面成形特征

图10 为 SSUBT-FSW 接头表面形貌.下轴肩与焊板表面旋转摩擦,在焊缝下表面形成等间距弧纹特征.弧纹是FSW 接头特有形貌[13].焊接过程中,在轴肩与焊板的接触面上形成金属软化层,伴随搅拌头旋转运动,该金属软化层向搅拌头后方运动并逐渐积累.随着软化层厚度增加,轴肩与金属层之间的吸附力不能带动软化层向前运动,金属软化层脱离搅拌头冷却形成弧纹.SSUBT-FSW 接头上表面存在肉眼可见的弧纹特征,主要是由搅拌针旋转所致.利用激光扫描显微镜对焊缝上、下表面粗糙度进行测量,结果如图10c、图10d 和图10e所示.焊缝下表面波峰与波谷的高度差约为60 μm,而上表面波峰与波谷的高度差约为10 μm,相对于焊缝下表面,上表面的光洁度提高了6 倍.这是因为SSUBT-FSW 过程中静止上轴肩能够将软化材料包裹于焊缝内,避免其外溢,上表面施加的顶锻力对软化金属形成碾压作用使得焊缝表面更平整,进而增加表面光洁度.在SSUBT-FSW 过程中,静止上轴肩对表面粗糙度的改善程度是有限的,无法像静止轴肩搅拌摩擦焊(stationary shoulder friction stir welding,SSFSW)技术彻底消除弧纹特征达到光滑焊缝的目的[14].这是因为在SSUBT-FSW 过程中平行于焊接方向主轴倾角为0°,意味着静止轴肩端面与焊缝平齐,进而导致其对焊缝弧纹的消除能力有限.而在常规SSFSW 过程中,主轴倾角一般采用2.5°,促使静止轴肩后端面能够嵌入焊缝表面,随着搅拌头前移,静止轴肩后端面能够彻底消除弧纹,达到光滑焊缝的目的.

图10 SSUBT-FSW 接头表面形貌Fig.10 Surface morphology of the SSUBT-FSWed joint.(a) morphology of the lower surface;(b)morphology of the upper surface;(c) arc orrugation cloud maps of the lower surface;(d)arc orrugation cloud maps of the upper surface;(e) curves of arc orrugation

3.3 SSUBT-FSW 温度场及应变场特征

图11 为SSUBT-FSW 数值模拟温度场.从图11a 可以看出,温度场沿焊缝中心线呈左右对称分布.最高温度位于搅拌头作用区,稳态阶段峰值温度为479 ℃,高温区沿搅拌头作用区向周围传导形成椭圆形温度梯度.沿焊接方向搅拌头前方温度梯度大于搅拌头后方.这是因为搅拌头后方材料经受了搅拌头直接摩擦加热作用及后续热传导加热,而搅拌头前方材料仅受热传导作用.图11b 为SSUBT-FSW 接头横截面温度场云图.沿板厚中心线温度场呈非对称分布状态,上表面高温区窄,下表面高温区宽,呈梯状分布.这是因为上轴肩处于静止状态,摩擦产热主要源于搅拌针和下轴肩.采用相同转速时,轴肩具有更大切向线速度,导致轴肩产热量占主体.

图11 SSUBT-FSW 数值模拟温度场Fig.11 Simulated temperature contours of SSUBTFSW.(a) steady state of welding;(b) crosssection of the joint

图12 为垂直焊接方向距离焊缝中心不同位置特征点的温度循环曲线.从图12 可以看出,所有特征点均经历快速升温和缓慢降温过程,距离焊缝中心0 mm 的特征点峰值温度最高.受搅拌头的搅拌作用,材料发生转移后再重新组合,因此温度曲线存在中断.接头搅拌区外的网格节点未受到搅拌头的影响,温度曲线具有连续性.特征点距离焊缝中心越近,峰值温度越高,随距离增加,峰值温度呈降低趋势.此外,距离焊缝中心近的特征点升温速率更大,距离远的特征点升温比较缓慢,这是因为距离焊缝中心远的特征点在升温阶段仅靠材料自身热传导所致.

图12 距离焊缝中心不同位置的温度循环曲线Fig.12 Thermal cycle curves at different positions from weld center

图13为焊接稳态阶段焊缝横截面等效塑性应变云图.从图13 可以看出,等效塑性应变仅出现在搅拌头与焊板的接触区域.在相同的转速下,大直径轴肩具有更大切向速度,对材料的剪切搅拌能力更强.因此,下轴肩产生的塑性应变区直径大于搅拌针产生的塑性应变区,最终接头横截面等效塑性应变呈梯状分布,与横截面温度场和焊缝横截面形貌具有高度吻合性.

图13 接头横截面塑性应变场云图Fig.13 Strain contour map at the cross section of the joint

3.4 SSUBT-FSW 温度场及应变场特征

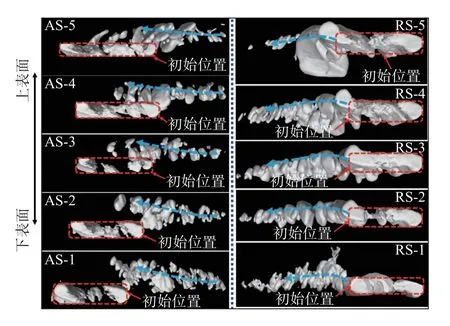

图14 为SSUBT-FSW 接头内示踪材料在焊缝水平方向的分布位置.从图14 可以看出,示踪材料在焊缝前进侧(advancing side,AS)和后退侧(retreating side,RS)具有不同的分布方式.在焊缝前进侧,处于焊缝边缘的示踪材料沿焊缝方向被拉长,形成拖尾,而焊缝内的示踪材料相对于初始位置具有位置移动,且移动方向与焊接方向相反.受搅拌头搅拌作用影响,示踪材料呈分散分布且最终集中于焊缝前进侧位置.

图14 沿水平方向不同位置的示踪材料分布Fig.14 Distribution of tracer material at different locations along the horizontal direction

在焊缝后退侧,焊缝内的示踪材料经搅拌头作用后呈弧形分布且与焊接方向相反.对比同一厚度位置的前进侧和后退侧示踪材料分布状态,发现前进侧的示踪材料分散程度优于后退侧,这表明实际焊接中前进侧的材料流动性要强于后退侧.对比厚度方向示踪材料分散度发现,前进侧的示踪材料在水平方向分散度基本相同,而后退侧的示踪材料在水平方向的分散度差异较大.靠近焊缝下表面受轴肩的搅拌作用越强烈,因此示踪材料分散度越大,靠近上表面示踪材料分散度越小,表明靠近上表面后退侧材料流动性越差.众所周知,在搅拌头后方后退侧的材料流向前进侧,并顺利填充因搅拌头前移遗留的空位是保证FSW 接头成形的关键.SSUBTFSW 中后退侧的材料流动性沿接头厚度方向减弱是影响接头成形及沟槽缺陷形成的重要因素.

为了研究厚度方向材料流动行为,沿图14 中不同观察方向分别对前进侧和后退侧的示踪材料分布进行局部放大,如图15 所示.在焊缝前进侧分散的示踪材料的高度均大于示踪材料原始位置,具有向上翘起趋势,表明沿接头厚度方向具有向上流动趋势.随着厚度增加,材料向上流动趋势几乎相同.和前进侧相比,接头后退侧的材料在厚度方向上流动较弱.在RS-1 位置,分散的示踪材料具有向上翘起趋势,高度稍高于示踪材料原始位置.随着厚度增加,越接近焊缝上表面示踪材料向上翘起趋势减弱,且示踪材料的分散度降低.在RS-5 位置,材料最终位置和初始位置几乎在同一水平线上,且示踪材料分散度降低呈块状分布,这表明越靠近静止上轴肩,后退侧的材料沿厚度方向流动能力越弱.

图15 沿垂直方向不同位置的示踪材料分布Fig.15 Distribution of tracer material at different locations along the vertical direction

根据示踪材料在水平方向和厚度方向的分布结果,建立SSUBT-FSW 过程的二维材料流动模型,如图16 所示.小球1~ 5 代表焊缝前进侧示踪材料,小球6~ 10 代表焊缝后退侧示踪材料.在水平方向上(图16a),搅拌头前缘最先与小球1 和6 接触.在摩擦力作用下,小球1 和6 会最先随搅拌头发生旋转并向搅拌头后方运动.同时随着搅拌头前移运动,小球会脱离搅拌头并在其后方沉积,而小球沉积的最终位置与摩擦力做功有关.就FSW 而言,搅拌头与塑性材料之间的粘着摩擦力促使材料具有周向旋转运动.示踪材料小球与搅拌头接触时间的长短决定了其获得能量大小,最终反映为小球不同沉积位置.在焊缝前进侧,小球1 与搅拌头接触时间最短,摩擦力做功使小球获得的动能较小,因此运动位移最小.相比而言,小球2 和3 与搅拌头的接触时间延长,经旋转摩擦作用后,在搅拌头后方的位移量更大.所有示踪小球的沉积路径呈弧形分布,表明其沉积位移主要受搅拌头旋转运动影响.在焊缝后退侧,小球6~ 8 与搅拌头接触时间逐渐缩短,因此在搅拌头后方小球6 具有更大的沉积位移.从图16 可以看出,与焊缝后退侧相比较,前进侧的示踪材料变形量和沉积位移更大,这在示踪材料试验中已得到验证.

图16 SSUBT-FSW 材料流动模型Fig.16 Models of material flow in SSUBT-FSW process.(a) horizontal direction;(b) vertical direction

沿接头厚度方向的材料流动示意图如图16b所示.下轴肩与搅拌针沿相同方向以相同转速旋转,轴肩直径大于搅拌针,因此下轴肩具有更大切向线速度.同时,下轴肩与塑性材料的摩擦作用促使在下轴肩附近形成高速材料流动层,并具有沿厚度方向向上运动的趋势.随着焊缝厚度增加,下轴肩旋转引起的材料流动趋势逐渐减弱,搅拌针旋转导致材料流动逐渐占主导.根据示踪试验结果,前进侧的材料流动性随焊缝厚度增加变化较小,仍具有良好向上流动趋势(如红色箭头所示).而后退侧的材料向上流动趋势随焊缝厚度增加逐渐减小且流动强度逐渐减弱.

4 结论

(1) SSUBT-FSW 的静止上轴肩对焊板起到支撑作用,避免了常规BT-FSW 中严重抖动现象,显著提高了整个焊接过程的稳定性.

(2) 和常规BT-FSW 相比,SSUBT-FSW 能够显著降低搅拌头承载的最大扭矩,有利于提高搅拌头寿命.

(3) SSUBT-FSW 接头上表面光滑平整,无飞边产生,但存在弧纹特征.接头上表面弧纹的波峰与波谷的高度差约为10 μm,和下表面相比,其光洁度提高了6 倍.

(4) SSUBT-FSW 在接头厚度方向产生材料非对称性流动,靠近下轴肩的材料流动性显著优于静止上轴肩.这种材料流动特征避免了常规BTFSW 中上、下对称材料流动引起的内部孔洞或带状区的形成.