铝/铜异种金属电阻热辅助超声波缝焊工艺特性

2022-09-14于江潘俊林苗惺林张洪涛高建国苏昭方

于江,潘俊林,苗惺林,张洪涛,高建国,苏昭方

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209;3.山东经典重工集团股份有限公司,济宁,272000)

0 序言

铝/铜异种金属复合结构兼具铝合金和铜合金的各自优势,例如:高导电性、导热性和耐腐蚀性等,被广泛应用于电力电子、新能源汽车和航空航天等多个重要工业领域[1-4].同时,在实际应用时也常常涉及到铝合金和铜合金的焊接,因此获得高质量的铝铜焊接接头对其应用具有重要意义.目前国内外学者采用多种焊接方法进行铝/铜异种金属焊接,包括熔化焊、钎焊、激光焊、扩散焊等[5-8].邓呈敏等人[9]研究了外加纵向直流磁场的铝铜熔钎焊,结果表明,加入磁场降低了铜侧界面层厚度,并且改变界面层形状由平直变成弯曲,起到“机械咬合”作用.Zhang 等人[10]研究了热补偿工艺下的铝/铜电阻点焊,结果表明,过高热输入下所得接头的拉剪强度有所降低.王财灵等人[11]通过超声波固相焊接技术实现铝/铜异种金属连接,结果表明,铝/铜界面处塑性流动较大,机械互锁作用明显.然而,由于铝合金和铜合金的物理性质差异较大,焊接过程容易形成脆性的Al-Cu 金属间化合物,影响焊接接头强度,因此,基于熔化焊和激光焊等高能量焊接方法较难获得高质量铝/铜异种金属焊接接头[12],同时,焊接过程存在热应力问题,接头中极易形成裂纹等焊接缺陷.钎焊和扩散焊工艺需要在真空环境下进行,焊接效率相对降低,因此在实际应用中受到较大限制.

以超声波缝焊技术为主的固相连接技术具有低温、能耗少、无飞溅等一系列特点,焊接过程主要依靠超声压头通过高频振动产生的能量传递到工件之间,在压力作用下利用焊接界面处相对摩擦形成的高温和塑性变形实现原子间的结合[13-16].课题组前期试验发现对于一定厚度的板材单独的超声波缝焊技术仅能获得部分位置连接的焊接接头,但超声波缝焊前置额外加入钨极氩弧焊电弧预热工件促使材料软化,有利于焊接过程能量传递,可获得稳定的、可靠的焊接接头[17].

文中尝试通过电阻热辅助超声波缝焊(简称电阻-超声波缝焊)的方式实现铝/铜异种金属焊接,并研究电阻热对焊接接头焊缝成形、界面形貌、界面温度和力学性能的影响规律.旨在提供一种新型复合焊接方式,为单独超声波缝焊焊接异种金属能量不足提供新思路.

1 试验方法

焊接试验所用母材为T2 紫铜和6061 铝合金板材,试样尺寸均为250 mm × 60 mm × 1 mm.图1为铝/铜电阻-超声波缝焊示意图.焊接接头采用搭接方式,重叠区域宽度为12 mm,焊接时选择铝合金位于上侧,铜合金位于下侧.经前期试验发现,受焊接设备功率影响如果采用单独超声波缝焊直接焊接铝/铜异种金属,无法获得有效连接的焊接接头.试验选择厚度为0.1 mm 的1060 纯铝箔作为中间层,是因为焊接过程中纯铝的加入可增加连接界面处的摩擦,促进界面间的机械结合.所有材料在焊前均依次通过砂纸打磨、丙酮和酒精超声清洗.如图1 所示,在整个焊接过程中将电阻缝焊和超声波缝焊复合产生的共同热量实现铝/铜异种金属连接,其中所用超声波缝焊机为实验室自行研制,额定功率2 kW.超声波压头滚轮表面被预先加工交叉齿形纹理,促使超声能量更好传递到焊接区域.试验所用电阻缝焊电源为FNY-75 型可移动手持式滚焊机,焊接电源的正负极分别接到电阻缝焊焊轮上,电源输出稳定的焊接电流依次通过焊轮、6061 铝合金、1060 纯铝箔、T2 紫铜、焊轮形成一个闭合回路.焊接时滚焊机和电阻缝焊电源同时开启,焊轮在前,超声波压头在后,通过滚焊机产生的焊接电流预热工件,促进材料的软化,超声压头在后实现铝/铜异种金属固相连接.基于前期探索性试验,选择的焊接工艺参数如表1 所示.

图1 铝/铜电阻-超声波缝焊示意图Fig.1 Schematic diagram of Al/Cu with resistance heatassisted ultrasonic seam welding

表1 焊接工艺参数Table 1 Welding parameters

待焊接完成后,通过电火花线切割沿着垂直于焊接方向制备金相试样和拉剪试样(宽度为10 mm).经过标准的金相制样程序(打磨、抛光)后,通过Zeiss Merlin Compact 型扫描电子显微镜(scanning electron microscope,SEM)和EDAX Octane Plus 型能谱仪(energy dispersive spectrometer,EDS)观察铝/铜焊接接头微观组织和界面形貌.同时,在室温下采用WD-P4504 型微机控制电子万能试验机测试接头的拉剪性能,拉剪速率为0.5 mm/min,每个焊接参数选择3 个拉剪试样结果平均值作为最终结果,并利用扫描电子显微镜观察接头的断口形貌.图2 为探究电阻热对焊接区域界面温度场影响的示意图.通过AT4208 型多路测温仪采集整个焊接过程下铜与中间层界面处温度变化.

图2 测温示意图Fig.2 Schematic diagram of temperature measurement

2 试验结果与分析

2.1 焊接接头宏观形貌

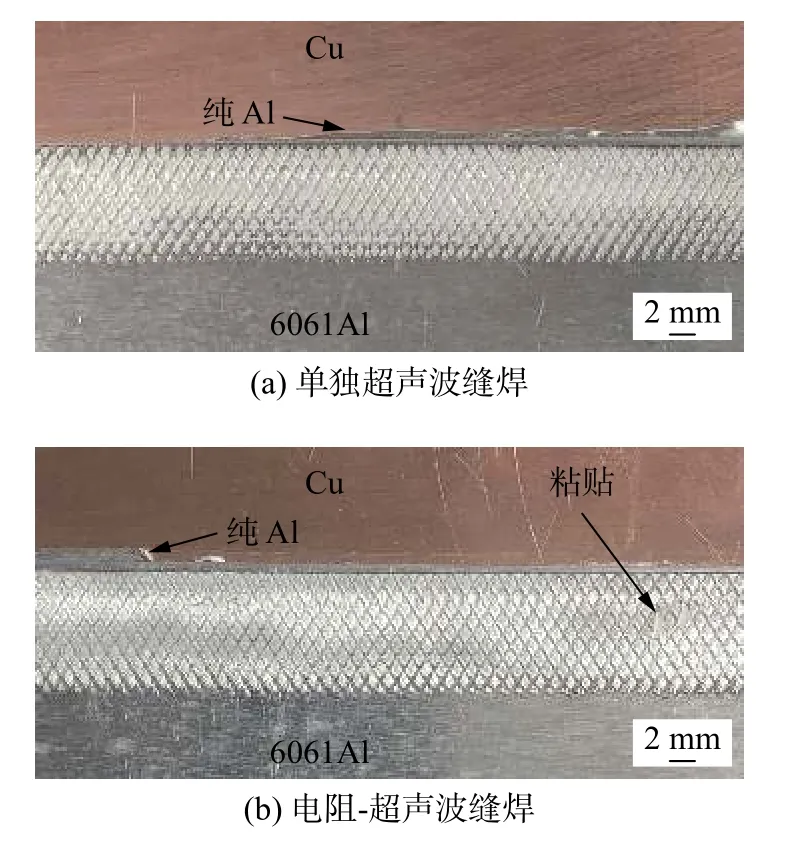

图3 为单独超声波缝焊和电阻-超声波缝焊下获得焊接接头的宏观形貌.由图3a 可知,单独超声波缝焊获得的焊接接头焊缝成形良好,在压力作用下,超声波压头表面齿形纹理在铝合金表面留有锯齿状压痕.从图3b 可知,电阻热加入后,电阻-超声波缝焊获得接头的铝合金表面除锯齿状条纹压痕外,部分材料会粘在超声波压头上,这主要是因为电阻热会预热母材,铝合金表面发生软化.

图3 不同焊接方式下接头的宏观形貌Fig.3 Macro morphology of the welded joints with different welding methods.(a) single ultrasonic seam welding;(b) resistance heat-assisted ultrasonic seam welding

2.2 焊接接头微观组织

2.2.1 单独超声波缝焊接头

图4 为无电阻热辅助下单独超声波缝焊获得的铝/铜焊接接头的界面结构,铝合金表面生成不同深度的锯齿状压痕,最大压痕深度约为75.8 μm,这主要是因为超声波压头沿着垂直于焊接方向产生纵向高频振动,并且压头表面存在齿状条纹,在焊接压力和高频振动的作用下,铝合金表面会发生塑性变形,超声波压头纹理会嵌入工件,从而形成锯齿状压痕.由图4b 可以看出,焊接接头主要由3 个区域组成:6061 铝合金、纯铝箔和T2 紫铜,6061 铝合金与纯铝箔连接处形成界面I 区(6061Al/1060 Al 界面),纯铝箔与T2 紫铜连接处形成界面II 区(1060Al/Cu 界面).从图4可知,即使在超声高频振动能的作用下,界面I 区仅部分位置发生连接,界面II 区中铜侧和铝侧大部分位置并未形成有效连接,存在明显的间隙,这主要是因为单独超声波缝焊形成的能量太小,连接界面处摩擦程度不够,不足以实现整个界面连接,仅在部分位置形成连接.在一定温度下,铝/铜异种金属之间会形成不同类型的脆性Al-Cu 金属间化合物,进而影响焊接接头性能.因此,基于EDS 对中间层/铜界面进行线扫描分析,线扫描方向如图4 黑色箭头所示.从图5 可知,Al 和Cu 元素含量分别从0 增加至100%,形成平稳的过渡,结果表明该界面处并未生成Al-Cu 金属间化合物,可推断焊接过程中中间层和铜侧主要基于扩散方式连接,界面处元素扩散距离为2 μm.此外,通过热电偶对中间层和铜侧界面温度进行测量,结果如图6 所示,最大界面温度为140 ℃,根据Al-Cu 二元相图可知,进一步验证接头界面处不会产生Al-Cu 脆性金属间化合物.

图4 单独超声波缝焊铝/铜接头界面形貌Fig.4 Interface morphology of Al/Cu welded joints with the single ultrasonic seam welding.(a) interfacial morphology of the joints;(b) enlarged image of the A area

图5 单独超声波缝焊下中间层/铜侧界面处线扫描结果Fig.5 EDS line result of interlayer/Cu interface with the single ultrasonic seam welding

图6 不同焊接时间下单独超声波缝焊中间层/铜侧界面温度Fig.6 Interface temperature of interlayer/Cu joint interface with single ultrasonic seam welding at different welding time

2.2.2 电阻-超声波缝焊接头

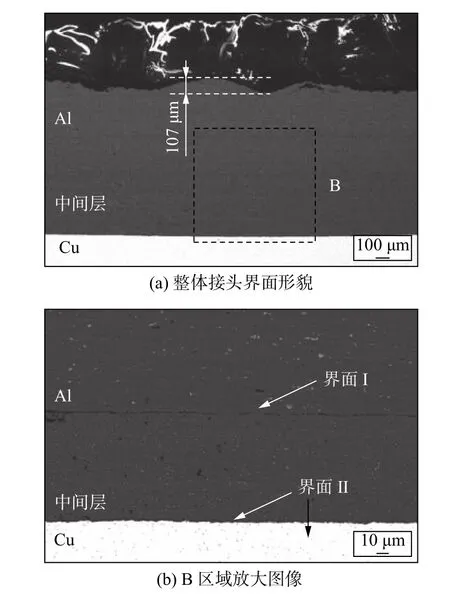

图7 为电阻-超声波缝焊下铝/铜接头的界面形貌.图7a 为电阻热辅助超声波缝焊下铝/铜异种金属接头界面结构形貌.从图7a 可以看出,铝合金表面在焊接压力和超声波压头的共同作用下仍旧会生成不同深度的锯齿状压痕,最大压痕深度增加至约为107 μm,相对单独超声波缝焊获得压痕深度提高41%,这主要是因为在焊接过程中电阻缝焊焊轮位于超声焊压头前方,通过焊轮传导的焊接电流会预热待焊材料,导致铝合金表面软化程度和塑性得到提高,在随后的焊接压力作用下,超声波压头嵌入铝合金板材深度增加,压痕深度提高.

图7 电阻-超声波缝焊下铝/铜接头界面形貌Fig.7 Interface morphology of Al/Cu welded joints with resistance heat-assisted ultrasonic seam welding.(a) interfacial morphology of the joints;(b) enlarged image of the B area

由图7b 中B 区域放大图像可知,接头中仍旧由两个连接区域组成:界面I 区(6061Al/1060Al 界面)和界面II 区(1060Al/Cu 界面).从图7b 可知,界面I 区部分位置发生连接,但界面II 区相对单独超声波缝焊发生显著变化,界面处并未产生明显的间隙,铝侧与铜侧形成有效连接,连接区域明显增加,这主要是因为缝焊电源输出的电流通过待焊材料时,待焊材料自身电阻和界面电阻的作用下产生热量,导致自身塑性提高,同时,在电阻热的作用下材料发生不同程度的软化,超声产生的高频振动能量有效传递至连接界面处.此外,在超声波压头纵向往复振动的作用下,Al-Cu 界面处产生一定程度的摩擦力,铝/铜界面连接程度增加,再加上压头自身压力的作用,铝/铜界面处元素扩散程度增加,形成具有一定强度的焊接接头.

图8 为沿图7 中黑色箭头方向形成的线扫描结果.从图8 可知,Al 和Cu 元素含量分别从0 增加至100%,该界面处并未生成Al-Cu 金属间化合物,元素扩散距离增加至3.9 μm.图9 为经热电偶测量的焊接过程下中间层/铜侧界面温度,从图9 可知,在电阻热的作用下,接头界面温度由原来的140 ℃增加至190 ℃,提高35.7%,这也是铝/铜界面处元素扩散距离增加的原因,同时,该温度下接头中仍未生成脆性的金属间化合物.

图8 电阻-超声波缝焊下中间层/铜侧界面处线扫描结果Fig.8 EDS line result of interlayer/Cu interface with resistance heat-assisted ultrasonic seam welding

图9 不同焊接时间下电阻-超声波缝焊中间层/铜侧界面温度Fig.9 Interface temperature of interlayer/Cu joint interface with resistance heat-assisted ultrasonic seam welding at different welding time

2.3 接头的拉剪性能

图10 为通过单独超声波缝焊和电阻-超声波缝焊获得的铝/铜焊接接头的拉剪试验结果,其中接头宽度为10 mm.单独超声波缝焊获得的焊接接头拉剪强度为45 MPa,但随着电阻热的加入,接头的拉剪强度显著提高至75 MPa,比单独超声波缝焊接头强度提高约为66.7%.这主要是因为电阻热预热工件,传入工件热量增加,机械嵌合程度增加,塑性变形程度增加,元素扩散距离增加.

图10 铝/铜接头的拉剪强度Fig.10 Tensile-shear strength of Al/Cu joint

图11 为电阻-超声波缝焊下获得的铝/铜接头拉剪断裂试样宏观形貌.如图11 所示,纯铝层处于撕裂状态,一部分连接至铝合金处,一部分连接至铜合金处.图12 为图11 中黑色C 区域的二次电子扫描图像,由图12 可知,纯铝夹层被严重撕裂,分别残留在铝合金和铜合金板材上,这主要是因为电阻热的加入,提高中间层与铜合金界面处温度,连接界面处塑性变形程度增加,中间层和铜连接程度增加,因而会导致部分纯铝层残留在铜侧.

图11 电阻-超声波缝焊接头断口宏观形貌Fig.11 Macro morphology of fracture surface of resistance heat-assisted ultrasonic seam welding

图12 电阻-超声波缝焊接头断口二次电子扫描图像Fig.12 SEM image of fracture surface with resistance heat-assisted ultrasonic seam welding

3 结论

(1) 以纯铝箔作为中间层,采用电阻-超声波缝焊方式实现铝/铜异种金属焊接,通过对比单独超声波缝焊接头界面形貌可知,在高频振动作用下,超声压头会嵌入铝合金表面,形成不同深度的锯齿状压痕,但电阻热的加入,可预热待焊材料,软化母材,导致铝合金表面压痕深度增加,约为107 μm,相较于单独超声波缝焊获得压痕深度提高41%.

(2) 通过热电偶测温仪发现,电阻-超声波缝焊方式下中间层/铜侧界面温度提高至190 ℃,比单独超声波缝焊方式下中间层/铜侧界面温度提高35.7%,这也促使接头中间层/铜侧界面处原子扩散距离增加,由原来的2 μm 增加至3.9 μm.

(3) 采用电阻-超声波缝焊获得接头的拉剪强度为75 MPa,比单独超声波缝焊获得接头拉剪强度提高63.7%;断口形貌表明,在电阻-超声波缝焊下获得接头断口位置部分中间层残留在铜侧,说明电阻热的作用能够进一步促进中间层和铜侧连接.