核电用不锈钢双钨极氩弧焊接头组织与性能

2022-09-14程小华李小宇

程小华,李小宇

(1.中国核工业华兴建设有限公司,南京,210019;2.哈尔滨焊接研究院有限公司,哈尔滨,150028)

0 序言

双钨极氩弧焊是一种多热源的高效优质的连接方法,用于核电站乏燃料不锈钢水池现场施工,可解决目前焊接存在的效率低,成形差等问题.常规钨极氩弧焊是一种非熔化极的焊接方法,由于选用熔点高的钨作电极,在焊接过程中不发生熔化,电弧长度保持不变,焊接过程稳定,加上采用惰性气体保护,因此焊接质量优良,通常用于质量要求高的重要结构焊缝和根部焊道的焊接[1-3].在核电站不锈钢结构的焊接施工中,钨极氩弧焊是首选的焊接工艺方法之一.但常规钨极氩弧焊电弧能量密度低、焊接速度慢,若增加焊接电流,将会使电弧压力显著提高,在较高的电弧压力下焊接容易造成熔池不稳定,焊缝易形成各种焊接缺陷[2].双钨极氩弧焊是在原有的钨极氩弧焊基础上增加一个钨极电弧,在保证钨极氩弧焊优点的同时,提高了熔敷速度和焊接速度,进而提高了焊接效率.通过优化两个钨极电弧的位置分布、角度和焊接工艺参数,改善焊缝成形情况,特别是横焊位置的焊缝成形,减少了焊接缺陷[2-4].

以6 mm 厚的304L 不锈钢板为研究对象,针对开发的核电不锈钢水池双钨极氩弧自动焊工艺,对焊接接头的组织、力学性能、铁素体含量、抗晶间腐蚀性能及粗晶区晶粒度评级等进行试验研究,并分析双钨极氩弧焊接头的稳定性、均匀性以及产生机理,为该工艺在核电领域应用提供支持.

1 试验方法

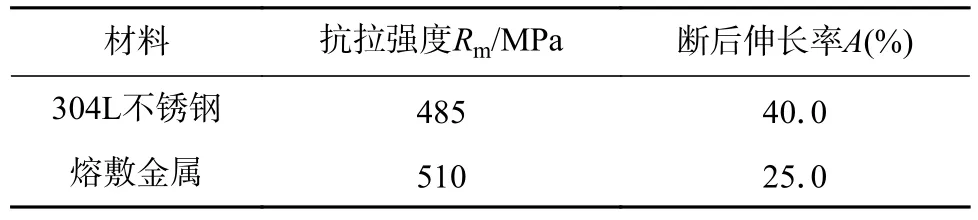

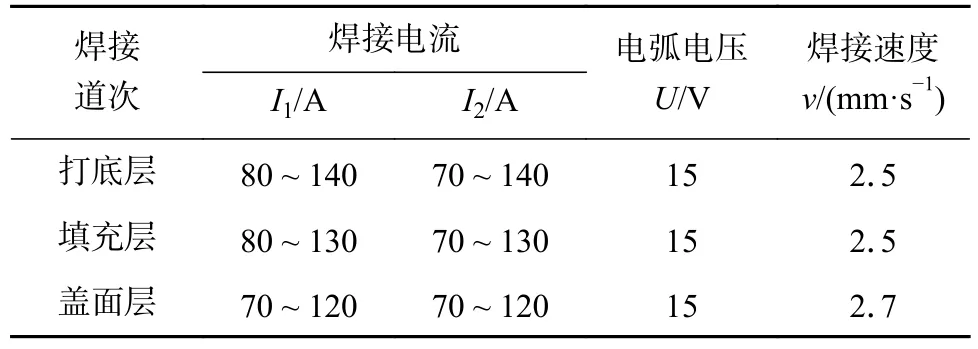

试验用母材为核电不锈钢水池所使用的304L 不锈钢,规格为400 mm × 200 mm × 6 mm,焊接材料为 φ1.2 mm ER308L 实心焊丝.母材及焊丝的化学成分及力学性能如表1 和表2 所示,表中母材、焊丝的单值为最大值.母材和焊丝均为典型3 系奥氏体不锈钢.表3 为焊接工艺参数.焊接过程中两个电流(I1,I2)分别由两个焊接电源提供,参数独立可调,焊接速度较手工钨极氩弧焊提高1 倍以上,焊接热输入在9.0~ 16.8 kJ/cm 之间.图1 为高速摄像拍摄的焊接电弧形态.两个钨极产生的钨极电弧共同作用在一个焊接熔池上,熔滴过渡方式为搭桥过渡,电弧稳定无飞溅,体现了典型的钨极氩弧焊特征.

图1 双钨极氩弧焊电弧形态Fig.1 Arc shape of the double tungsten argon arc hybrid welding

表1 304L 不锈钢、ER308L 焊丝和焊缝的主要化学成分(质量分数,%)Table 1 Mine chemical compositions of 304L stainless steel,ER308L welding wire and weld

表2 304L 不锈钢和熔敷金属的力学性能Table 2 Mechanical properties of 304L stainless steel and deposited metal

表3 焊接工艺参数Table 3 Welding paraments

试板焊接结束后,分别对焊接接头室温拉伸性能、冲击性能、弯曲性能、宏观及微观金相、硬度、抗晶间腐蚀性能、铁素体含量、粗晶区晶粒度等进行测试,综合评价分析双钨极氩弧焊接头的组织与性能.按照标准GB/T 2651—2008《焊接接头拉伸试验方法》采用AG-X plus 型电子拉力试验机进行拉伸试验,沿着垂直焊缝方向制取试样,加载速率1.2 mm/min,一组试样2 件.按照标准GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》采用ZBC2452-C 型摆锤式冲击试验机在室温下进行冲击试验,沿着垂直焊缝方向制取试样,试样尺寸为55 mm × 10 mm × 2.5 mm,分别在焊缝中心及热影响区开2 mm 深的V 形缺口,一组试样3 件.按照标准GB/T 2653—2008《焊接接头弯曲试验方法》采用WE-600A 型液压式万能试验机进行弯曲试验,压头直径24 mm,弯曲角度180°,加载速率5 mm/min,一组试样4 件,其中2 件面弯、2 件背弯.按照标准GB/T 2654—2008《焊接接头硬度试验方法》采用HVS-50 型维氏硬度仪进行硬度试验,测试载荷为98 N,试验位置为焊缝点间距为1 mm、热影响区距熔合线0.5 mm 和母材区距熔合线2.5 mm,如图2 所示.

图2 硬度试验位置Fig.2 Location of hardness test

金相组织和晶粒度评级的检验面为垂直于焊接方向的焊缝横截面,试样经研磨、抛光、CrO3-H2O 溶液电解腐蚀后分别按照标准GB/T 13289—2015 《金属显微组织检验方法》和GB/T 6394 —2017《金属平均晶粒度测定方法》采用GX51 型金相显微镜进行观察分析,粗晶区晶粒度试验位置如图3 所示.按照GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》中的磁性法采用FMP30 型铁素体测量仪进行铁素体含量测量,测量位置如图4 所示,每组测量点横向间隔为3 mm,纵向间隔为4 mm.共测4 个位置,每个位置读取5 次.按照GB/T 4334—2020《金属和合金的腐蚀奥氏体及双相(铁素体-奥氏体)不锈钢晶间腐蚀试验方法》E 法进行晶间腐蚀试验,评价接头抗腐蚀性能,试验前试样均经过675 ℃ × 1 h 的敏化处理,经研磨、清洗、干燥后将试样装入底部铺满铜屑的烧杯中,并倒入配制的硫酸-硫酸铜溶液,通以冷却水,加热至微沸状态,在微沸状态下保持20 h.

图3 测量位置Fig.3 Measuring position

图4 铁素体测量位置Fig.4 Measurement location of ferrite content

2 试验结果与分析

2.1 力学性能

双钨极氩弧焊接头的平均抗拉强度为577 MPa,满足RCC-M 标准中大于等于485 MPa 的要求,试样均断于焊缝区.试验值较标准值提高18.97%,保证了结构的安全运行.抗拉强度的实测值与平均值波动均小于1%,说明整个焊缝强度的均匀性较好,从而保证了结构的一致性.

图5 为冲击试样的宏观形貌.从图5 可知,断口有一定起伏,且剪切唇明显,说明试样在断裂前承受较大的塑性变形,宏观断裂特征表现为塑性断裂.表4 为双钨极氩弧焊接头的室温冲击试验结果.由于试样厚度为2.5 mm,换算成10 mm 厚度的标准试样值,各位置的冲击吸收能量均大于100 J,远大于标准GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》要求的60 J,体现了接头的优良冲击韧性.此外,各组试样冲击吸收能量值相差不大.图6为冲击试样焊缝和热影响区断口的扫描电子显微镜(scanning electron microscope,SEM)照片.从图6可知,断口的微观形貌无论是起裂区和扩展区的微观断裂特征均为韧窝,韧窝尺寸较小,说明形核质点的尺寸较细小,这是该工艺方法良好的冶金结合体现;同时,韧窝有一定深度,表明断裂前韧窝承受了一定的塑性变形,这些均是宏观塑性断口典型的微观表现,与冲击试验结果有很好的一致性.

图5 冲击试样形貌Fig.5 Morphology of impact specimen

表4 接头的室温冲击吸收能量(J)Table 4 Impact absorbed energy of welded joints at the room temperature

图6 焊缝和热影响区冲击断口微观形貌Fig.6 Microfracture morphology of impact specimen at weld zone and heat affected zone.(a) crack initiation zone (weld zone);(b) crack growth zone(weld zone);(c) crack initiation zone (heat affected zone);(d) crack growth zone (heat affected zone)

双钨极氩弧焊接头的弯曲试验结果均合格,试样的侧面和正面均未发现大于3.0 mm 的单个裂纹、气孔和夹杂物等缺陷,这表明该接头在弯曲载荷的作用下整体塑性变形能力良好.

图7 为双钨极氩弧焊接头的硬度试验结果.从整个接头的硬度试验结果来看,各位置的硬度值在155~ 170 HV10 之间变化,未发生较大的波动,焊接接头未发生明显的软化现象.

图7 双钨极氩弧焊接头的硬度试验结果Fig.7 Hardness test results of the double tungsten argon arc hybrid welding joint

2.2 微观组织和粗晶区晶粒度

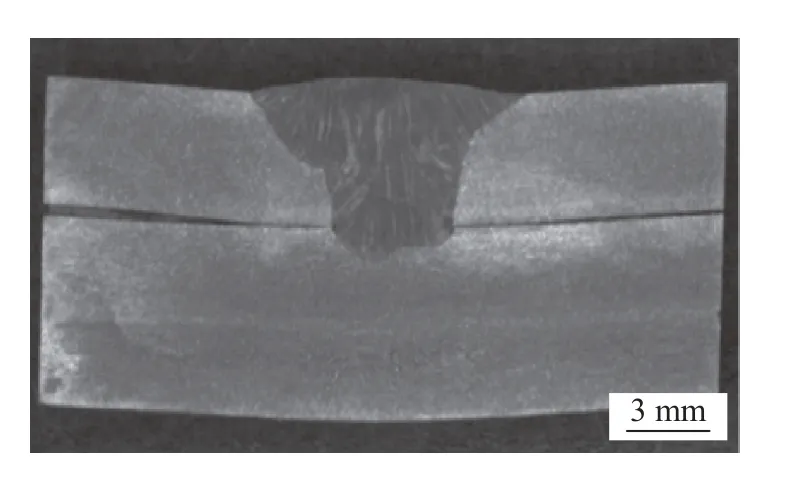

图8 和图9 分别为双钨极氩弧焊接头的宏观金相与微观组织,检验面为垂直于焊接方向的焊缝横截面.从图8 可见,双钨极氩弧焊接头未见气孔、裂纹、夹渣、未焊透、未熔合等焊接缺陷.从图9 可见,焊缝区、熔合区和母材区组织均为奥氏体+δ铁素体,熔合区组织分布与焊缝区不同,母材区组织中δ 铁素体呈带状分布.

图8 双钨极氩弧焊接头的宏观金相照片Fig.8 Macro metallography of the double tungsten argon arc hybird welding joint

图9 双钨极氩弧焊接头的微观组织Fig.9 Microstructure of the double tungsten argon arc hybrid welding joint.(a) weld zone;(b) fusion zone;(c) base metal

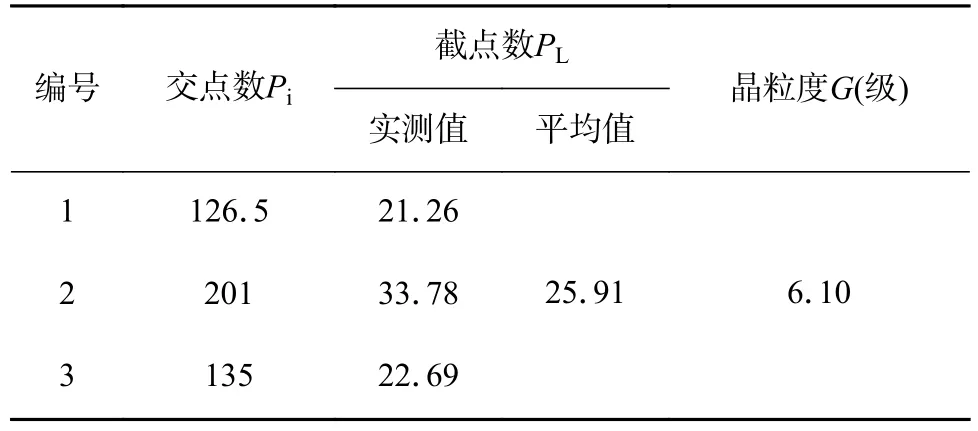

检验面为垂直于焊接方向的焊缝横截面,依据GB/T 6394 —2017《金属平均晶粒度测定方法》中直线截点法对焊缝热影响区进行平均晶粒度测定.表5 为晶粒度的测定结果.双钨极氩弧焊虽然较常规钨极氩弧焊多一个热源,但焊接时熔池尺寸增加不大,电弧热被传递到熔池中心,随着焊接时间延长,熔深和熔宽逐渐增加,而熔深增加较快,因此大部分热量用于焊缝熔深的增加,晶粒尺寸并未明显增长[5].

表5 晶粒度的测定结果Table 5 Measurement results of grain size

2.3 铁素体含量测量和晶间腐蚀试验

表6 为焊缝区铁素体含量的测量结果,铁素体含量均在5%~ 12%之间,符合标准要求.结果表明,双钨极氩弧焊接头的铁素体含量控制在一定的范围内,保证焊缝中不形成过多的脆性相,同时又降低了焊接时液化裂纹的敏感性[6-8].

表6 焊缝区铁素体含量(质量分数,%)Table 6 Ferrite content in weld zone

晶间腐蚀试验试样经冲洗干燥后,采用压头直径5 mm 沿熔合线将每个试样弯曲成“V”形,弯曲角度大于90°.弯曲试样在显微镜下放大10 倍观察,试样焊缝表面未发生开裂,说明接头具有较好的抗晶间腐蚀性能.

3 结论

(1)核电不锈钢水池304L 不锈钢双钨极氩弧焊接头的力学性能均满足核电站相关标准要求,性能优良,质量稳定.该接头的抗拉强度波动小,说明整个焊缝强度的均匀性较好,室温冲击吸收能量均大于100 J,远大于标准要求的60 J,且断口特征为韧窝,体现了接头优良的冲击韧性;弯曲试验未发现缺陷,接头的整体塑性变形能力较好;整个接头硬度值波动不大,没有明显的软化现象.

(2)双钨极氩弧焊接头微观组织为奥氏体和少量的铁素体,铁素体含量在5%~ 12%之间,且粗晶区晶粒未有明显粗化现象,说明该接头具有良好的塑韧性,同时还具有较好的抗热裂纹能力.晶间腐蚀试验表明,双钨极氩弧焊接头没发生敏化,说明该接头具有较好的抗晶间腐蚀性能.