Ag-Cu 固溶体颗粒制备及低温烧结互连接头性能

2022-09-14齐苗苗贺晓斌刘双宝杨婉春祝温泊

齐苗苗,贺晓斌,刘双宝,杨婉春,祝温泊

(1.上海航天设备制造总厂有限公司,上海,200245;2.哈尔滨工业大学(深圳),深圳,518055)

0 序言

随着功率半导体行业的兴起,以碳化硅(SiC)和氮化镓(GaN)为代表的第三代宽禁带半导体材料具有击穿电压高、功率密度大、电子迁移率高、介电常数小等优点,在航空航天、新能源汽车的电源模块中具有广阔的应用前景[1-5].航空航天发动机附近的的传感器以及控制单元的工作温度要求在200~ 300 ℃[6];而新能源汽车中的传感器工作温度达到350 ℃以上[7].因此,对封装互连材料提出了高温服役、高导电导热和高抗电迁移等要求.现有的半导体器件封装材料主要为锡基合金钎料,包括锡银共晶合金(Sn-Ag)、锡银铜共晶合金(Sn-Ag-Cu)和金锡共晶合金(Au-Sn)等.Sn-Ag 共晶钎料和Sn-Ag-Cu 共晶钎料的熔点过低,难以在高温下服役.而Au-Sn 共晶钎料的互连温度往往在320 ℃以上,易形成脆性的金属间化合物如Ag3Sn 和AuSn4等,且金的价格非常昂贵,限制了其在第三代半导体中的应用.纳米金属材料因尺寸效应,其熔点和烧结温度比常规块体低很多,可以在较低温度下实现烧结,理论上烧结之后可以达到对应块体材料的性能.其中,银和铜凭借优异的电学、热学性能被广泛研究[8-9].然后,铜的抗氧化性能差,烧结工艺复杂,且极易在烧结过程中发生氧化,导致烧结接头的导电、导热和机械强度急剧下降,因此目前仍处于研发阶段[10].银具有很高的抗氧化性能,且在200~ 300 ℃下施加较小的压力甚至无压的工艺下即可获得高导电、高导热和高机械可靠性的焊点.银属于极容易发生迁移的金属[11],作为高功率器件的互连材料,在服役过程中存在电迁移可靠性的风险.因此,研发新型的低温烧结、高温服役和高抗电迁移的互连材料迫在眉睫.

通过液相化学还原法制备Ag-Cu 固溶体纳米颗粒,实现Cu 原子在银晶格中的过饱和固溶.采用热压烧结的方法制备“三明治”结构的互连接头,并研究烧结工艺对其烧结组织、抗剪强度和断口形貌的影响,为新一代封装材料及其烧结工艺的开发奠定基础.

1 试验方法

通过液相化学还原法制备Ag-Cu 固溶体纳米颗粒,其中,硝酸银和硝酸铜作为前驱体,硼氢化钠作为还原剂,柠檬酸作为纳米颗粒的表面包覆剂,反应溶剂为去离子水.首先,将前驱体按照Ag∶Cu原子比为3∶2 溶于去离子水中,记为A 溶液;包覆剂柠檬酸溶于去离子水中,记为B 溶液,还原剂硼氢化钠溶于去离子水中,记为C 溶液.将A 溶液和B 溶液置于圆底烧瓶中,将C 溶液逐滴滴加,反应过程伴随磁力以2 000 r/min 的速度搅拌.待反应结束,离心/清洗3 遍,获得沉淀,即Ag-Cu 固溶体纳米焊膏.

三明治结构的互连接头选用镀Ni/Ag 的Cu 基板,下基板的尺寸为5 mm × 5 mm × 1 mm,上基板的尺寸为3 mm × 3 mm × 1 mm.互连接头烧结工艺流程如图1 所示,首先用洗银水将基板进行清洗,以去除表面的氧化物,获得洁净的表面,通过钢网印刷的方法将Ag-Cu 固溶体纳米焊膏印刷在下基板上,然后在80 ℃的烘箱中保温15 min,进行排胶,最后将上基板置于烘干的印刷图案上,进行热压烧结.热压设备为深圳市先进连接科技有限公司生产的XL-TC200 型快速热压机.烧结温度为250~ 300 ℃,保温时间为20 min,烧结压力为10~20 MPa.

图1 烧结工艺流程图Fig.1 Schematic diagram of sintering process

2 Ag-Cu 固溶体纳米颗粒的表征

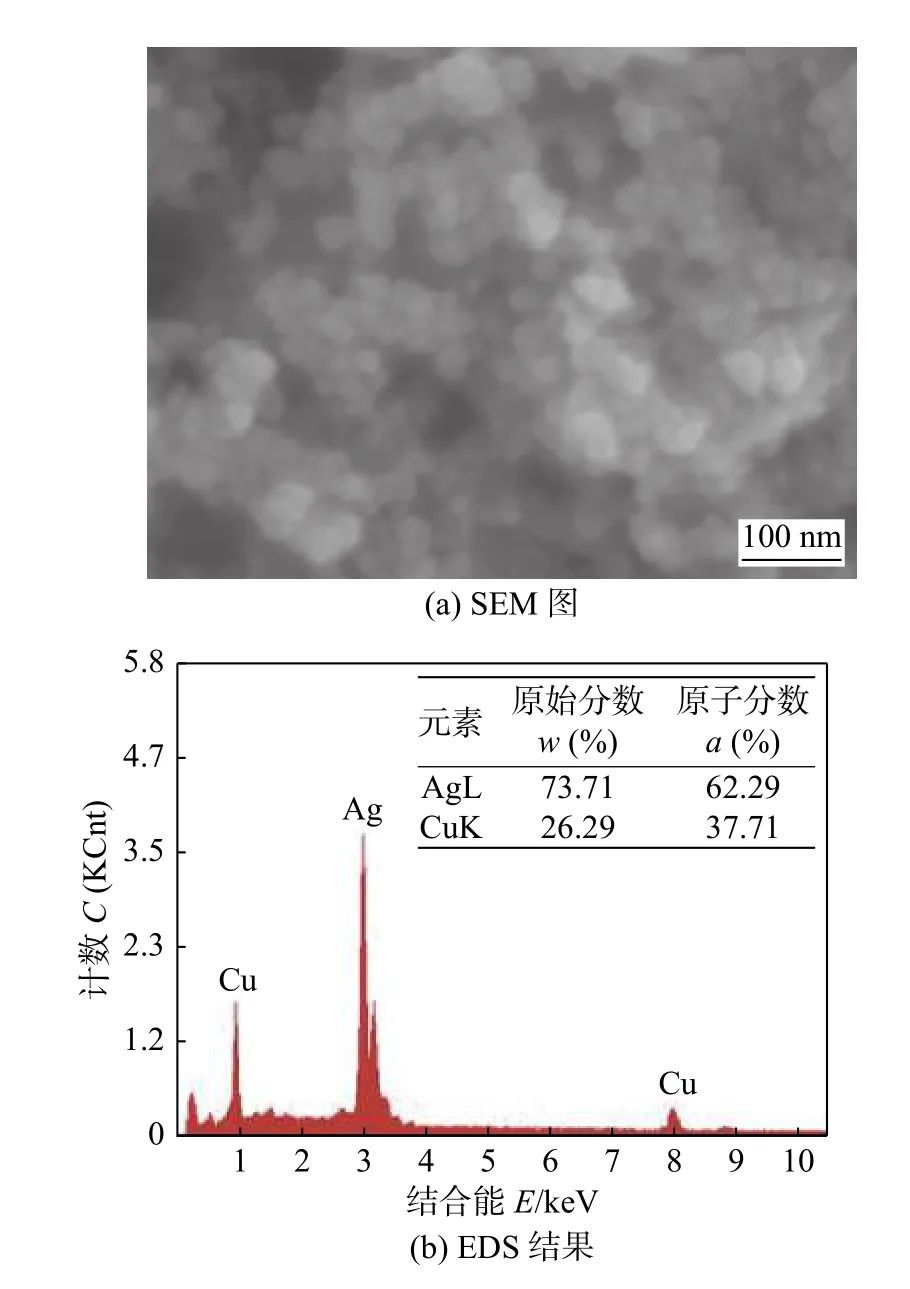

图2 为通过液相化学还原法制备的Ag-Cu固溶体纳米颗粒的扫描电子显微镜(scanning electron microscopy,SEM)和能谱仪(energy disperse spectroscopy,EDS)图.从图2a 可以看出,所制备的颗粒为纳米尺度的颗粒,形貌较为规则.采用winner801 型纳米粒度仪对其粒径进行测试,结果显示其粒径分布在30~ 60 nm,平均粒径为41.06 nm.从图2b 可见,Ag 元素的原子分数为62.29%,Cu原子分数为37.71%,说明制备的Ag-Cu 固溶体纳米颗粒的成分比例与预先设计的成分比例相符.

图2 Ag-Cu 固溶体纳米颗粒的表征Fig.2 Characterization of Ag-Cu solid solution nanoparticles.(a) SEM image;(b) EDS result

为了进一步说明Ag-Cu 纳米颗粒的物相信息,对其进行X 射线衍射仪(X-ray diffraction,XRD)表征.图3 为Ag-Cu 纳米颗粒的XRD 衍射图谱.在衍射角37.9°,44.4°,64.4°,77.2°和 81.4°处出现 5个尖锐的衍射峰,分别对应于面心立方银的(1 1 1),(2 0 0),(2 2 0),(3 1 1)和(2 2 2)晶面,与银的标准晶系卡片(PDF#0783)一致.合成的纳米颗粒样品的 XRD 图谱中只出现了银的衍射特征峰,铜的衍射特征峰“消失”,表明所制备的纳米颗粒为单相结构,呈现银的晶体学特征,Cu 元素以固溶的方式存在于银的晶格中,进而形成银基固溶体纳米颗粒.由于所制备的固溶体颗粒晶粒细化导致银的衍射峰发生宽化.

图3 Ag-Cu 固溶体纳米颗粒XRD 图谱Fig.3 XRD pattern of Ag-Cu solid solution nanoparticles

然而,Ag 与Cu 原子尺寸的失配度达到 15%,导致铜与银的互溶度极低,即使在共晶温度779 ℃下,铜在银中的最大固溶度也只为 14.1%(原子分数),银在铜中的最大固溶度只有 4.9%(原子分数),而在室温下两者几乎不互溶(固溶度<1%)[12],且二者没有金属化合物的存在.因此,通过液相化学还原法所制备的Ag-Cu 固溶体远超常规块体材料的固溶度,属于高能量的不稳定相,因此对其热稳定性进行了研究.

将所制备的Ag-Cu 固溶体纳米颗粒置于Al2O3基板上,分别在220,230,240,250 和260 ℃的烘箱中保温30 min,然后对其进行XRD 分析.图4为Ag-Cu 固溶体纳米颗粒热处理后的XRD 图谱.当热处理温度分别为220,230,240 和250 ℃时,Ag-Cu 固溶体纳米颗粒仍为单一Ag 相,说明此温度下Cu 原子未从银的晶格中析出,表现出较高的稳定性.

图4 热处理后Ag-Cu 固溶体纳米颗粒XRD 图谱Fig.4 XRD pattern of Ag-Cu solid solution nanoparticles after heat treatment

如图5 所示,当温度升高至260 ℃时,Ag-Cu固溶体纳米颗粒的XRD 图谱中出现了对应 Cu2O的衍射峰.随着温度的升高,Ag-Cu 固溶体纳米颗粒的结构发生变化,原本固溶于银晶格中的 Cu 原子开始析出.当在空气下发生析出时,铜极易与氧气发生反应,因此,Ag-Cu 固溶体纳米颗粒在260 ℃处理后出现了Cu2O 的衍射峰.在形成互连接头时,Ag-Cu 固溶体纳米颗粒在烧结的同时伴随Cu的析出,最终形成由富Ag 相和富Cu 相交替分布[13].

图5 260 ℃热处理后Ag-Cu 固溶体纳米颗粒XRD 图谱Fig.5 XRD pattern of Ag-Cu solid solution nanoparticles after heat treatment at 260 ℃

3 互连接头的力学性能

互连接头优良的力学性能是保证器件服役时可靠性的关键因素.因此,对不同烧结工艺所获得的互连接头进行剪切测试.图6 为烧结温度250 ℃时不同烧结压力下所获得的互连接头的抗剪强度.随着烧结压力从10 MPa 升高至20 MPa,互连接头的抗剪强度从19 MPa 升高至44 MPa.此温度下获得的互连接头的抗剪强度普遍较低,虽然当烧结压力为20 MPa 时,抗剪强度满足了常规电子封装中对互连焊点的强度要求,但是不具有明显优势.

图6 250 ℃不同烧结压力互连接头的抗剪强度Fig.6 Shear strength of interconnect joints at different sintering pressures at 250 ℃

图7 为烧结温度300 ℃时不同烧结压力下所获得的互连接头的抗剪强度.随着烧结压力的升高,互连接头的抗剪强度有很大程度的提高.当烧结压力为10 MPa,互连接头的平均抗剪强度为43 MPa.随着烧结压力提高至15 和20 MPa 时,互连接头的抗剪强度分别为76 MPa 和105 MPa.此抗剪强度比传统的软钎焊所获得的互连接头的抗剪强度(30~50 MPa)高很多.

图7 300 ℃不同烧结压力互连接头的抗剪强度Fig.7 Shear strength of interconnect joints at different sintering pressures at 300 ℃

鉴于烧结压力为20 MPa、烧结温度为250 和300 ℃可以取得满足要求的机械强度.因此,对该烧结压力下所获得的互连接头进行组织分析,如图8所示.从图8a 和8c 可以看出,在不同烧结温度下获得的互连接头的焊缝厚度有明显差异,根据标定,当烧结温度为250 ℃时,烧结后的焊缝厚度约为21.56 μm,而当烧结温度为300 ℃时,烧结后的焊缝厚度约为16.70 μm,比烧结温度250 ℃下获得的焊缝厚度减小约4.86 μm.另外,在烧结温度250 ℃下获得的焊缝组织中存在的空隙具有细小而弥散的特点,而烧结温度300 ℃下获得的焊缝组织中孔洞变大,且数量有所减少.从图8c 和8d 也可以看出,当烧结温度为250 ℃时,Ag-Cu 固溶体纳米颗粒之间未发生充分的烧结,颗粒状明显,说明在此温度下颗粒之间难以发生充分的烧结.而当烧结温度升高至300 ℃时,Ag-Cu 固溶体纳米颗粒之间烧结成较完整的脉络状烧结体,几乎不存在颗粒状纳米颗粒.也就是说,随着烧结温度的升高,Ag-Cu 固溶体纳米颗粒发生了更充分的烧结,使得烧结组织更加致密,在烧结温度300 ℃下获得的焊缝厚度比烧结温度250 ℃下获得的焊缝厚度减小约5 μm.

图8 不同烧结温度下互连接头微观组织SEM 图Fig.8 SEM image of microstructure of interconnect joints at different sintering temperatures.(a) 250 ℃(cross section);(b) 250 ℃ (surface);(c) 300 ℃(cross section);(d) 300 ℃ (surface)

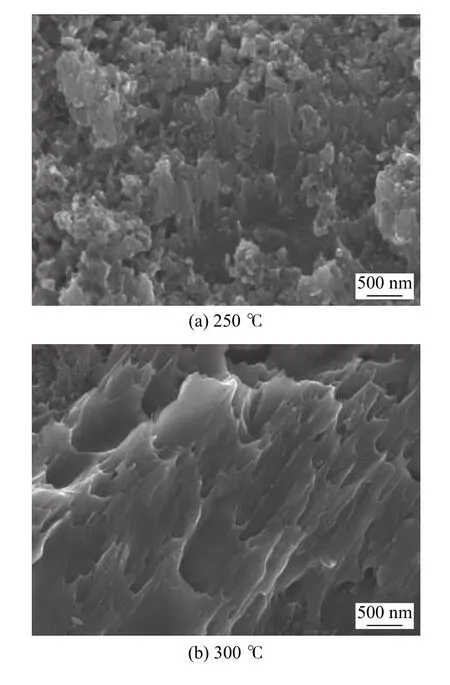

为了进一步研究互连接头的断裂模式,对互连接头的剪切断口形貌进行分析,如图9 所示.从图9a 可知,当烧结温度为250 ℃时,Ag-Cu 固溶体纳米颗粒烧结后仍能观察到颗粒状纳米颗粒,且断裂发生在烧结不充分的位置,发生断裂时烧结组织未产生明显的塑性变形.而当烧结温度为300 ℃时,颗粒状纳米颗粒全部消失,组织致密度明显提高,断口全部为韧窝状组织,表明互连接头的断裂方式为韧性断裂,并且这种断裂模式的互连接头拥有优异的力学性能,如图9b 所示.

图9 不同烧结温度下互连接头剪切断面SEM 图Fig.9 SEM image of shear sections of interconnect joints at different sintering temperatures.(a)250 ℃;(b) 300 ℃

4 结论

(1)通过液相还原法制备了Cu 原子分数约为37.71%的超饱和Ag-Cu 固溶体,在烧结温度250 ℃以内保持相对稳定性,在烧结温度260 ℃时发生两相分离.

(2)通过热压烧结的工艺制备互连焊点,当烧结温度为300 ℃、烧结压力为20 MPa 时,互连接头的抗剪强度达到105 MPa,具有很高的机械可靠性.