基于机器视觉的热力膨胀阀缺陷检测系统

2022-09-07覃广林邵开儒汤建斌

覃广林,邵开儒,汤建斌

(中国计量大学计量测试工程学院,浙江 杭州 310018)

0 引言

热力膨胀阀是制冷系统中四大部件之一,是组成制冷装置的重要部件,它具有体积小、结构简单等优点,往往决定着整个系统的运行性能[1]。但是热力膨胀阀在生产过程中会产生例如孔径偏差过大等缺陷,这些缺陷将有可能影响热力膨胀阀在使用过程中的稳定性。因此在出厂时必须要对热力膨胀阀进行缺陷检测。目前生产厂家多数还在采用的是人工检测,人工检测的缺点是不能保证产品的品质[2],而且检测效率不高。为了弥补人工检测存在的缺点,引进一种自动化检测设备代替人工是不错的选择。本文选择机器视觉作为核心技术对膨胀阀缺陷进行检测。李晋鑫[3]等人利用机器视觉技术,对内丝接头的尺寸测量精度高达±0.01mm,准确率高达98.73%,漏检率为0,检测一个工件的平均时间为0.37s;崔可涛[4]等人利用基于机器视觉的智能拆解方法,通过工业相机采集的铅酸电池图像进行处理后实现对铅酸电池的尺寸检测,其平均检测时间在1s以内,绝对误差小于1mm,该数据精度高于该工业要求的2mm;罗彰[5]等人利用机器视觉的算法完成了收藏币图像的类型识别以及配准,对收藏币缺陷的检测准确率高达96.25%,但是这个96.25%是在匹配样本与实际拍摄图像匹配度很高的条件下得出的。由此可见机器视觉在检测缺陷领域已有很多的应用,也能说明机器视觉技术可以作为热力膨胀缺陷检测的核心技术。

1 系统总体设计

热力膨胀阀分为三花专用阀、铜阀、铝阀等多种类别[6]。本文所设计的热力膨胀阀视觉检测系统用于检测铝制阀热力膨胀阀的阀体部分。

本文设计的热力膨胀阀视觉检测系统是基于在热力膨胀阀生产流水线上的确认台进行改造。传统的确认台只是对生产的热力膨胀阀阀体进行编号确认。本文对确认台进行改造,使其能够识别阀体缺陷并进行筛选。

经过对热力膨胀阀生产厂家进行走访调查,了解到热力膨胀阀缺陷检测的多为对孔的直径、所在位置以及孔内是否有毛刺的检测。

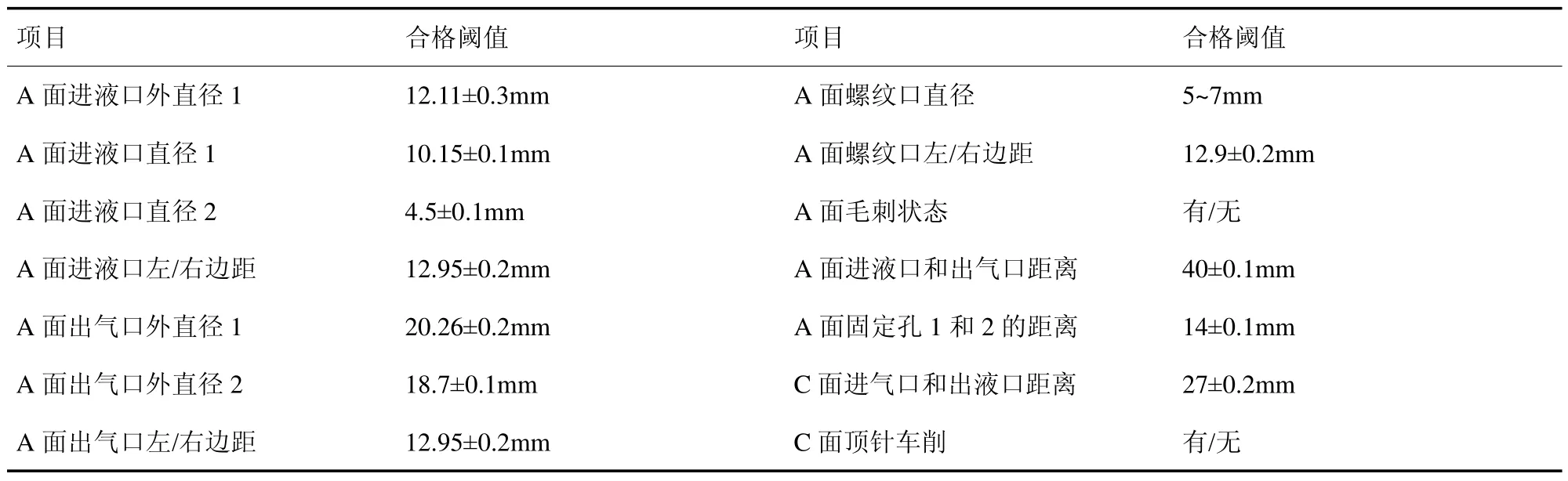

厂家给出的 NF508-2型号的热力膨胀阀的部分检测要求为以下表1(P284)所示。

表1 项目部分检测要求

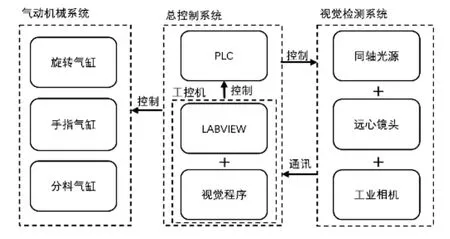

1.1 整体系统设计

本文所描述的热力膨胀阀视觉检测系统是在工厂流水线上的安装台上改进的。主要有三部分组成,视觉检测系统,总控制系统以及气动机械系统组成。如图2(P284)所示。

图1 铝制热力膨胀阀阀体

图2 系统机构图

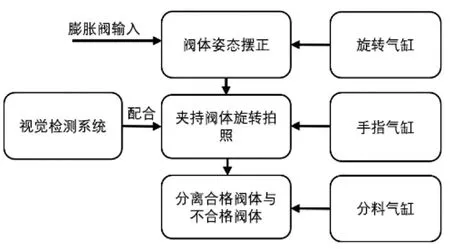

气动机械系统由手指气缸、旋转气缸以及分料气缸组成。

其中旋转气缸用于摆正阀体姿态,手指气缸用于夹持阀体进行拍照,分料气缸对不合格的产品进行分类。具体实现是利用一个旋转气缸作为转盘,旋转气缸型号为亚德客HRQ30A,转盘的边上有四个卡槽,四个卡槽分布为每90°一个卡槽,流水线的膨胀阀掉落到卡槽可使膨胀阀摆正姿态。当每个热力膨胀阀跟随转盘到达指定位置,由手指气缸垂直夹起热力膨胀阀,型号为亚德客TCM20x100S,手指气缸会在轴向进行旋转,旋转90°就对热力膨胀阀进行一次拍照,拍摄完成的热力膨胀阀会由手指气缸放下进入后续的流水线传送带。

后续的流水线传送带上有分料气缸,分料气缸为手指气缸,型号为CY1SG10-200Z,分料气缸的作用是将NG的热力膨胀阀和合格的进行分流,从而实现合格与不合格产品的分离。

如图3所示。

图3 气动机械系统工作流程

2 视觉检测部分

2.1 视觉系统的硬件设计

本文描述的热力膨胀阀的视觉检测系统的硬件包括工业相机、远心镜头、同轴光源、检测平台与计算机。其中工业相机型号为海康威视的工业面阵相机 MVCE120-10GM,远心镜头选用灿锐的双远心XF-PTL11008-C,光学形变小于0.095%,远心度小于0.04°,倍率0.0727;光源为康视达的CST-COS120-W,相较主流的环形光源,同轴光源亮度高、光照均匀且能凸显物体表面不平整,能够较好地克服因光照不均匀而产生的阀体金属表面反光造成的干扰;光源适配器也为康视达的CST-MDPS2475B-4TDP,PLC选用欧姆龙的CP1E-N40DT-D。检测系统如图所示,工业相机采集到的产品数据会输送到工控机,利用视觉算法进行处理后,将指令传输给PLC,PLC控制其他部分进行工作。

2.2 视觉检测软件设计

2.2.1 视觉算法

以检测膨胀阀孔类毛刺的视觉算法为例作为介绍。

在实际生产中采集的图像中,存在大量除待检测孔以外的干扰因素,所以需要一种方法能够准确地定位检测孔。HerbertBay等人提出的SURF算法[7]是一种稳健的局部特征点检测和描述算法。相较于SIFT算法,SURF算法是其加速版本,有效提升了算法的效率。而对比传统的Hough变换法,在圆定位问题上,SURF算法在处理含有大量干扰因素的图像时,具有更高的准确性,不易出现定位圆边缘和实际情况偏差较大的情况。为了检测准确精度和检测效率,采用SURF算法定位ROI。

采用SURF算法定位ROI首先需要提供特征性强的匹配模板,而在膨胀阀上冷凝器口具有相当丰富的细节,故将完好的冷凝器口图像作为匹配模板。通过以下方法将输入的图像和匹配模板进行比较,得到匹配点:

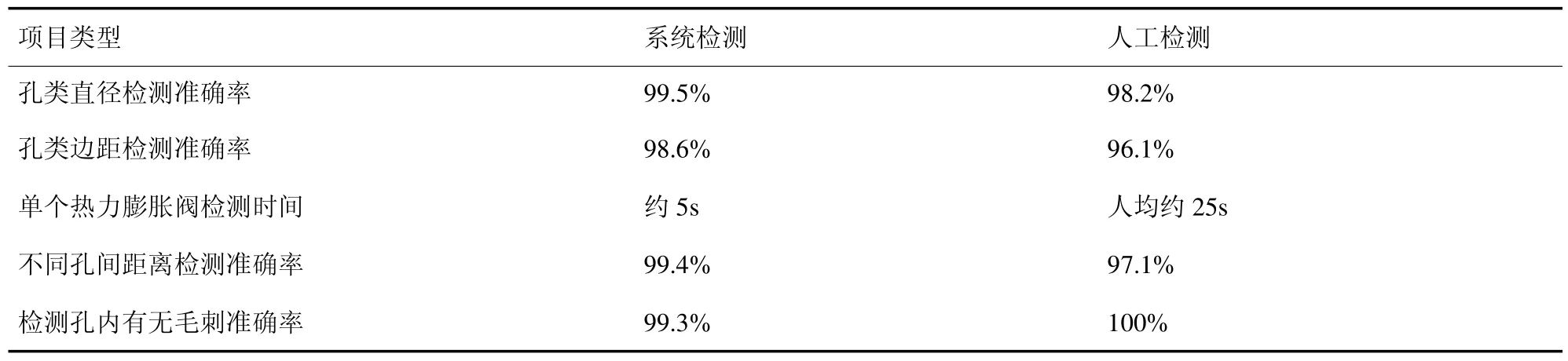

构建尺度空间。在构建尺度空间时,使用Hessian矩阵这一工具,并计算相应判别式的值。当然在使用Hessian工具之前,需要对图像进行高斯滤波。对于图像I上的某一点x=(x,y),可以给出点X在尺度上高斯滤波后的Hessian矩阵为

特征点定位。将每一个像素点同其相邻点在图像域和尺度空间中特征值的大小,找出极值点。对极值点进行拟合,得到更精确的定位。随后删除低对比度的极值点和边缘响应点,最终得到有用的特征点。

使用暴力匹配法将输入图像上的特征点和匹配模板上的特征点匹配起来。由于已经筛选出特征点且数量不大,采用暴力匹配的方法不会对算法所需时间造成较大的影响。

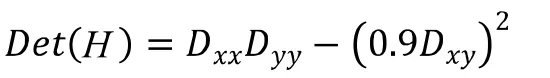

在得到匹配点后,对输入图像和模板图像进行透视变换,根据模板图像中ROI和匹配区域的相对位置,可以在输入图像中提取到ROI,最终效果如图4所示。

图4 ROI的提取

采集的ROI图像存在明显的噪声,这些噪声是图像在传播过程中外界环境所造成的,因此,在对图像进行缺陷检测前,需要对图像进行一些预处理,来抑制噪声。首先,通过加权系数计算灰度的方式对采集到的图像做灰度转换。其次,使用高斯滤波器进行滤波,减小一些金属表面纹理等产生的噪声。最后,使用大津法[8]对图像进行阈值分割,通过这一操作来增强图像轮廓,进一步减小噪声。在预处理完图像之后,使用Canny[9]算子提取图像轮廓的边缘像素。预处理效果如图5所示。

图5 图像预处理

随后,通过几何矩与最小二乘拟合的方式来得到圆心的定位。假设存在某一缺陷,则会对圆心的定位产生影响,故对拟合圆上的像素段,逐段进行拟合,从而提取到圆的轮廓信息。通过这一轮廓信息再分析是否存在缺陷,随后计算缺陷的最小外接矩形,并标出其在图像中的位置。

存在缺陷,随后计算缺陷的最小外接矩形,并标出其在图像中的位置。

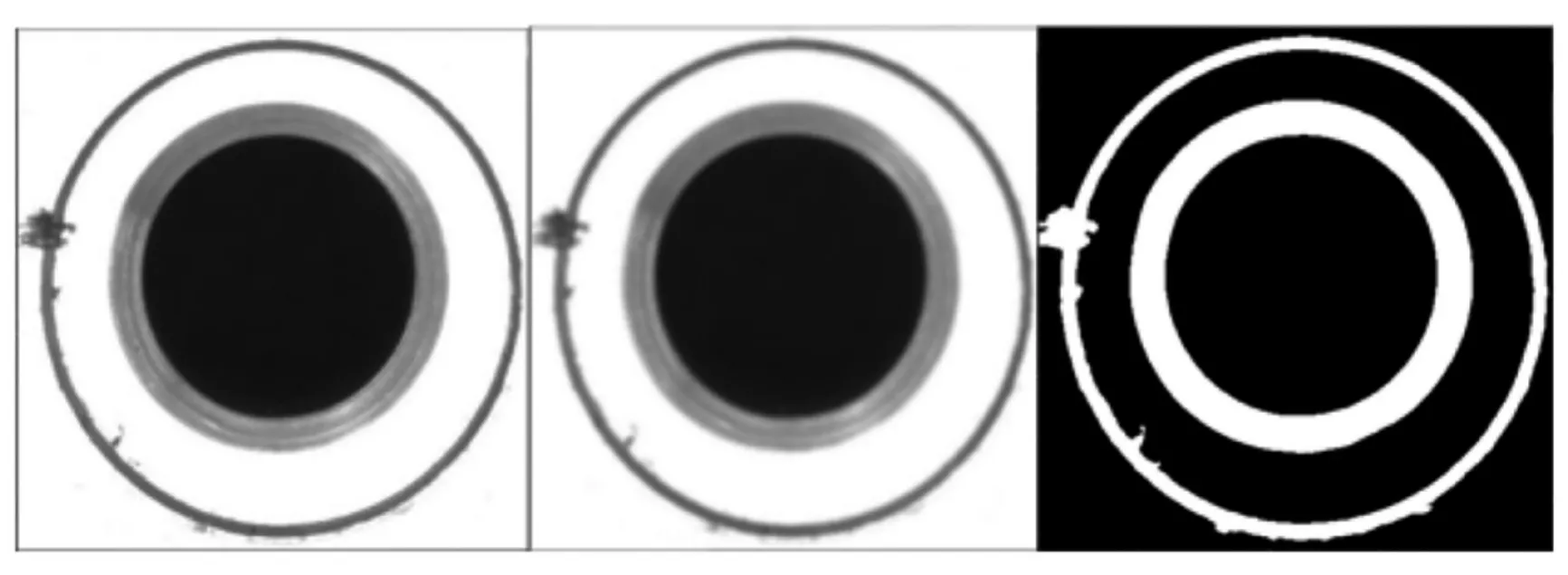

图6 视觉方案

3 测试结果以及分析

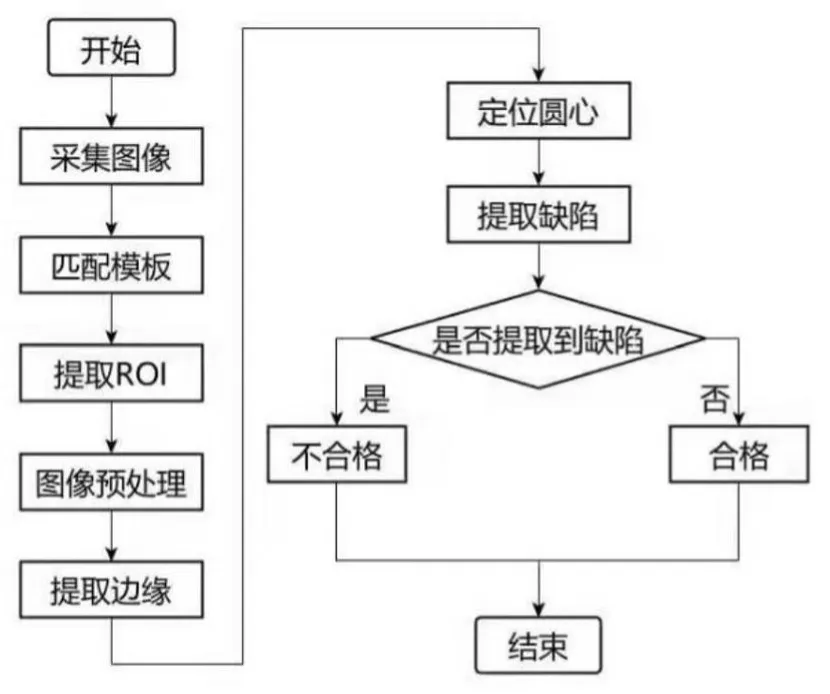

本文实验中利用100个有不同缺陷的 NF508-2型号热力膨胀阀样本进行检测,混合进行10次检测后得出检测数据,其中孔类边距数据是包括A、C面所包含的所有孔的边距数据,如某个热力膨胀阀的某个孔的边距数据检测错误,则认定该热力膨胀阀的边距数据检测错误,通过人工复检确定其误检、漏检都算检测错误,其他直径数据以及孔间距离也按此要求记录。安排四个人工进行检测对比,人工则以尽可能快的速度进行检测,以记录其性能并与人工对比。得出以下数据(见表2)。

表2

结合四个部分的检测数据,人工检测的准确率约为97.85%,系统检测的准确率约为99.2%,配合检测时间可分析得人工的检测率略低于系统检测率,且人均时间均比系统检测时间长。综合可得系统的整体效率高于人工。

4 结论

本文介绍的热力膨胀阀视觉检测系统能够实现热力膨胀阀生产厂家的要求,实现在生产流水线上进行自动检测,每个阀体的检测时间约为5s,检测正确率达到了99%以上,极大地促进生产效率,节约了生产成本,为热力膨胀阀生产企业未来的发展提供了帮助。