SiNx表面修饰在剥离技术中的应用

2022-09-07刘海军莫才平段利华闫应星黄晓峰

刘海军,张 靖,莫才平,段利华,闫应星,黄晓峰

(重庆光电技术研究所 重庆 400060)

0 引言

InGaAs是一种具有闪锌矿立方晶体结构的Ⅲ~V族直接带隙半导体材料,其截止波长可通过In和Ga的组分来调节,其禁带宽度由1.43~0.35 eV可调,可以实现对0.87~3.5 μm波段的红外光进行探测[1]。

在InGaAs探测器芯片批生产过程中,其金属电极图形一般采用剥离技术制作,主要包含光刻和金属淀积两大步骤。首先在晶圆(InP为衬底InGaAs作外延材料层)的氮化硅(SiNx)表面涂一层光刻胶,进行曝光、烘烤、显影等工艺处理后使光刻胶薄膜(剥离胶膜)剖面形成上宽下窄的倒梯形台阶,随后采用蒸发或溅射的方式在晶片表面淀积金属膜,利用金属膜在光刻胶台阶处不连续的特点,采用有机溶剂通过台阶处作为突破口溶解光刻胶,淀积在光刻胶上的金属膜也随之脱落,而与晶圆紧密接触的金属膜图形则被保留。

本文采用表面修饰的方法,改变SiNx表面物理化学状态,研究SiNx表面制作的剥离胶膜底切宽度变化趋势和稳定性,找到适宜的表面处理条件,从而获得稳定的底切宽度即稳定的剥离效果。

1 实验

1.1 实验原理

SiNx表面Si和N元素结合主要为不稳定的叔胺≡Si3N键,在空气或在水气中存在如式(1)(2)所示的缓慢化学反应,表面叔胺≡Si3N逐渐转变为Si-NH2、Si-OH等基团[2],这就是氮化硅表面状态不稳定的根本原因。

在水溶液中,SiNx表面具有酸碱两性特点的基团Si-NH2、Si-OH将发生电离,其等电位点(IEP)约为9,等电位点即材料表面净电荷为零的平衡态[3],电离平衡方程如式(3)(4)(5)所示。

由式(1)—(5)可知,当氮化硅处于酸性溶液时,式(1)(2)将向右移动,式(3)—(5)将向左移动,氮化硅表面不稳定的叔胺≡Si3N将转变为具有一定疏水特性的基团Si-NH3+、Si-OH+2;当氮化硅处于碱性溶液时,表面的叔胺≡Si3N键将转变为亲水性较强的Si-NH2和Si-O-极性基团。因此可利用酸碱溶液修饰氮化硅表面把不稳定的叔胺转变为稳定的化学基团Si-NH3+、Si-OH2+或Si-NH2、Si-O-,从而提高氮化硅表面的物理化学稳定性。

氮化硅表面物化特性稳定预示着氮化硅表面与显影液的浸润性、光刻胶的黏附性可在较长时间内保持稳定,因此在氮化硅表面制作的剥离胶膜底切宽度将变得稳定,从而使InGaAs探测器芯片批产工艺中出现的剥离效果不稳定的问题得到解决。本文采用碱液修饰处理氮化硅表面使氮化硅表面产生稳定的Si-NH2、Si-O-基团,表面呈现一定的亲水性,稳定表面的同时能适当降低氮化硅表面与剥离胶膜的黏附性便于制作出较大的底切宽度。

1.2 实验方案

SiNx膜生长完成后,在空气中放置一段时间,采用KOH溶液浸泡处理SiNx膜(其中对比用样品不用KOH溶液处理,其余步骤相同),然后用去离子水清洗干净,在125 ℃烘箱中烘烤15~20 min除去表面水汽。待晶圆冷却至常温后在SiNx上光刻剥离胶膜,测量胶膜的底切宽度,研究胶膜底切宽度的变化趋势和稳定性。随后选用适宜的表面处理条件制作剥离胶膜、淀积金属层验证剥离效果。剥离胶膜的光刻工艺条件为:涂胶转速为开盖4 000 RPM,前烘温度为100 ℃/2.5 min,曝光时间为1.5 S,反转温度/时间为115 ℃/70 S,泛曝光时间为60 S,显影采用2.38% 四甲基氢氧化铵(TMAH)水溶液。

氮化硅膜生长采用等离子体增强化学气相沉积(PECVD),曝光采用SUSS MJB4接触式光刻机,涂胶显影采用SUSS RCD8涂胶显影机,胶膜倒台宽度测量采用OLYPUMS BX51M光学显微镜,淀积金属膜采用电子束蒸发方式,金层剥离采用有机溶剂浸泡剥离。

2 结果与讨论

2.1 碱液处理后底切宽度的变化

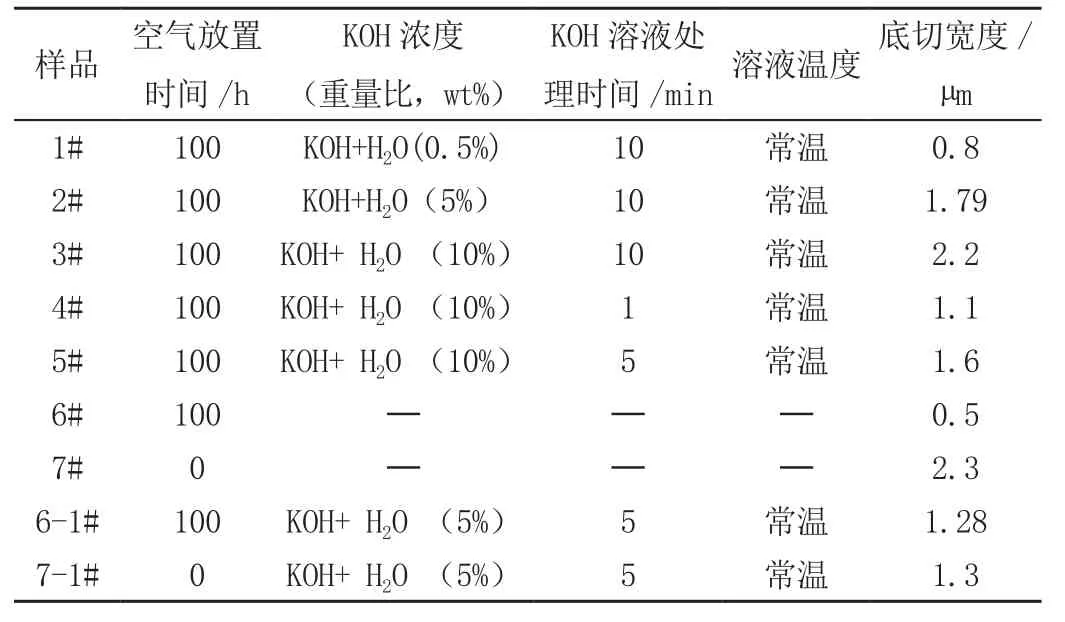

表1为剥离胶膜底切宽度随样品处理条件的变化。根据样品1#、2#、3# 和3#、4#、5#可知,随着KOH的浓度或浸泡时间增加,胶膜的底切宽度呈现增大的趋势。这是因为碱性溶液处理后样品表面产生了较强极性的Si-NH2和Si-O-基团,表面总体呈现一定的亲水性,KOH浓度或浸泡时间增加氮化硅表面产生的Si-O-等亲水基团就越多,显影液在SiNx表面的浸润性增强。

表1 为胶膜底切宽度随样品处理条件的变化

固体和液体的浸润性可以由接触角来描述,接触角是指在固、液、气三相交界处,由于界面张力的作用,从固液界面经过液体内部到气液界面之间的夹角设为θ,固气、液气、固液界面张力γsv、γlv、γsl与接触角θ的关系可由杨氏方程即方程(6)来描述[4]:

根据式(6)可知,θ角的大小由3种界面张力的力学平衡决定。如果液体是水,θ越小表明固体表面越易被水润湿,材料表面亲水性越强;θ越大说明表面越难被水润湿,材料表面疏水性强。当碱液处理SiNx表面产生更多较强极性的亲水性基团时,接触角将减小,显影液更容易在氮化硅与光刻胶界面进行铺展和扩散。另外,根据“相似相溶”的原理,此时更亲水的氮化硅表面与疏水的光刻胶接触界面的黏附性也会有一定程度减弱,显影液更容易渗进接触界面。因此光刻剥离胶膜时,窗口底部区域的光刻胶在横向溶解速度变快,使底切宽度增加。

氮化硅表面与光刻胶的黏附性也可由两种固体材料相界面的黏附能来解释[5]。如图1所示,黏附能WAB与相邻材料之间的表面自由能γA、γB有直接关系,即:

两固体材料界面处的吸引力和排斥力归因于范德华(Van der Waals)力的相互作用,这种力可分为色散组分和极性组分。色散组分是原子核周围或分子的重心附近暂时的电荷分布不对称造成的,极性组分是由原子的不同电负性造成的。光刻胶中的溶剂及树脂成分是非极性材料,KOH溶液处理后的SiNx表面极性成分增加从而非极性成分相对减少,它们之间的黏附主要靠色散组分的作用,因此随着氮化硅表面Si-NH2和Si-O-极性基团的增加,氮化硅与光刻胶的黏附性逐渐变差。

由6#、7#样品可知,SiNx样品在空气中放置时间为100 h、0 h,其底切宽度分别为 0.5 μm、2.2 μm;当 6#、7#样品经过KOH溶液处理后即6-1#、7-1#样品,其底切宽度分别变为1.28 μm、1.3 μm,宽度几乎完全一致。这说明在空气放置不同时间的样品经过相同的KOH溶液处理后,其表面都能达到同一种平衡的物理化学状态。根据平衡式(3)(4)(5)可知,当碱液浓度(或pH值)相同时,不同样品的SiNx表面都能达到同样的平衡状态即数量相当的Si-NH2和Si-O-极性基团,这正是初始状态不同的样品经碱液处理后底切宽度较大且保持一致的根本原因。因此碱液处理SiNx表面能够使不同状态的氮化硅表面制作的剥离胶膜底切宽度较大且能保持一致。

2.2 碱液处理后底切宽度的稳定性

底切宽度稳定性的评价是将SiNx样品表面处理后在空气中放置不同时间,然后在其表面制作剥离胶膜,测量样品的底切宽度W并计算其绝对和相对变化量来评价,计算方法如式(8)(9)所示。图2为不同时间制作的剥离胶膜底切宽度曲线,其中样品A表面未用KOH溶液处理;样品B用5.0 wt% KOH溶液处理5 min。从图中可以看到,在样品A表面不同时间制作的剥离胶膜倒台宽度极不稳定,随着时间的推移表面不稳定的≡Si3N逐渐转变为稳定的化学基团如Si-OH,Si-NH2、Si-O、Si-N-O等[3]。因此在其表面制作的胶膜底切宽度出现先不稳定到最终稳定这一缓慢变化的趋势,曲线上表现为先逐渐减小后趋于不变,由最初的2.3 μm逐渐减小至0.48 μm,底切宽度的绝对变化量为1.82 μm,相对变化量为177.2%;样品B不同时间制作的底切宽度稳定在1.3 μm,底切宽度的绝对变化量为0.2 μm,相对变化量为15.2%。上述现象说明碱液处理样品后SiNx表面产生的化学基团Si-O-和Si-NH2基团在空气中很稳定,从而使制作的胶膜底切宽度稳定性得到极大提高,W的绝对变化量约为原来的1/9,相对变化量约为原来的1/12。

2.3 碱性溶液处理后金属图形的剥离效果

根据前文的分析可知,底切宽度较大时只影响剥离金属图形的尺寸,底切宽度较小时才会出现金层剥离不干净的情形,因此这里只考虑底切宽度较小时的情形。如图3所示,图3-a为InGaAs探测器芯片剥离工艺中出现的底切宽度较小时的胶膜形貌,图3-b为此时采用碱液处理SiNx表面后制作的胶膜形貌。从图中可以看到经碱液处理的样品表面制作的胶膜底切宽度明显较大,从未处理时的0.53 μm增大到1.28 μm,倒台角度从未处理前的66.37°减小到30.74°。这里底切宽度增大的原因正如前文所述是由于SiNx表面产生了亲水性较强的Si-NH2和Si-O-极性基团。

图4-a、图4-b分别为图3-a、图3-b样品淀积金属层剥离后的效果图。可以看到未采用碱液处理的样品图4-a金属电极图形剥离不干净、边沿有金属粘连,剥离效果较差。采用碱液处理后的样品图4-b电极图形边沿平滑,无金属毛刺、粘连等金属剥离不干净的情形,获得了理想的剥离效果。

3 结论

(1)碱溶液处理SiNx表面的条件不同,在其表面制作的剥离胶膜底切宽度呈现规律性的变化,底切宽度的大小与碱液的浓度和处理条件密切相关。因此可采用适宜的处理条件来获得需要的底切宽度。

(2)采用碱溶液处理SiNx表面,剥离胶膜图形底切宽度稳定性得到极大提高,底切宽度绝对变化量由未处理前的1.8 μm减小到0.2 μm,相对变化量由未处理前的177.2%减小到15.2%,底切宽度决定金属剥离效果,因此剥离工艺的稳定性问题得到很好的解决。

(3)采用适宜的碱液条件处理SiNx表面获得了较为理想的剥离胶膜形貌,在InGaAs芯片的电极剥离工艺应用实现了理想的剥离效果,剥离后电极边沿平滑,无金属毛刺、粘连等金属图形剥离不干净的情形。