汽车内饰表面装饰技术发展分析

2022-09-07卢树敬

卢树敬

(保定乐凯新材料股份有限公司 河北 保定 071054)

0 引言

目前,消费者对私家车的审美不再是局限于车身造型,在选车购车时越来越看重汽车内饰,简约、精美或者个性化已经成为选择标准之一。汽车内饰的设计效果、制造工艺与成本已经成为众多汽车制造商的重点关注内容。汽车内饰传统采用喷涂、电镀、网印等工艺,需要将塑件从模具型腔中取出后经二次加工才能完成,生产周期长,装饰效果普通,还存在高污染。图案色彩丰富、环保高效的汽车内饰制造工艺以及与之相匹配的材料研发已经成为汽车技术发展的趋势。

1 汽车内饰件装饰工艺发展分析

1.1 精美、个性化内饰需求助推IMD工艺迅速发展

针对传统表面装饰工艺的弊端,20世纪70年代,日本写真开发出模内装饰(in-mold decoration,IMD)技术,80年代开始商业化应用,主要涉足汽车内饰面板、汽车外饰、化妆品包装印刷市场。2010年,IMD工艺进入中国市场,逐步驶入快车道。

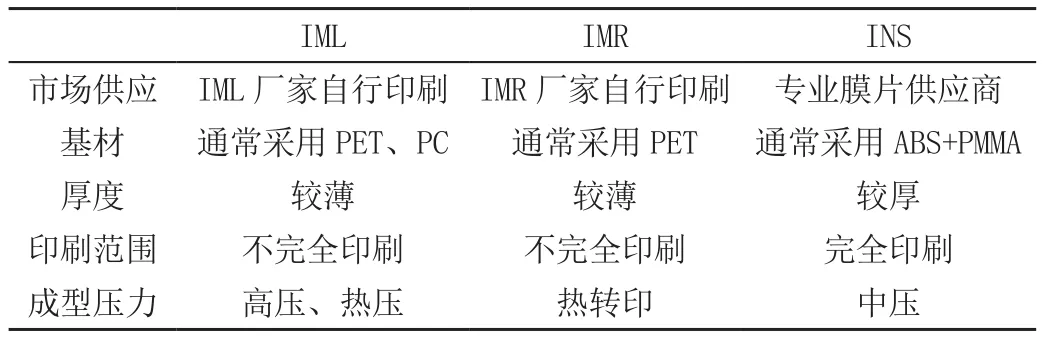

汽车内饰件表面装饰即IMD技术,是将塑件树脂与装饰膜一体成型,与传统工艺相比,IMD技术将模内贴标、花纹装饰等工艺实现了自动化,同时代替传统喷涂等复杂、费时的生产步骤,提高了生产效率,降低了人工成本,而且印刷图案的耐久性和复杂程度也有大幅提升[1]。IMD主要包括模内贴标技术(in mold lamination,IML)、模内转印技术(in mold roller,IMR)和嵌片注塑(insert thermoforming-film to molding,INS)三种工艺。表1为三种工艺的比较。

表1 IML、IMR、INS三种工艺比较

IML是将印刷好的薄膜成型后,镶嵌在注塑模腔内然后合模注塑而成。其工艺特点是,表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花,更耐摩擦,保持颜色鲜明不易褪色。IML技术的劣势使应用受限,主要适用于无拉伸、曲面小的2D塑件的表面装饰。

IMR工艺特点是将图案印刷在薄膜上,通过送膜机将膜片与塑模型腔贴合进行注塑,注塑后有图案的油墨层与薄膜分离,油墨层留在塑件上而得到表面有装饰图案的塑件,在最终的产品表面没有透明的保护膜,膜片只是生产过程中的一个载体。但IMR的优势在于生产时的自动化程度高,大批量生产的成本较低。IMR的劣势主要是印刷图案层在产品的表面上,厚度只有几微米,产品使用一段时间后很容易会将印刷图案层磨损掉,也易褪色,造成表面很不美观。

INS工艺特点是采用热吸塑成型或高压成型,把转印好的膜材(一般是0.5 mm厚)进行三度拉伸,然后依照产品外型裁出嵌片,接着再把此嵌片准确地置于注塑模腔内,注塑成型[2]。采用INS工艺可实现图案多样化,另外,市场验证发现,采用INS工艺的内饰件清晰度高、表面抗划伤、立体效果更强,提高了汽车内饰的美感。

IML、IMR与INS三种工艺各有优缺点。IML更多用于低拉伸产品,如仪表板面板等。IMR工艺因为图案易损伤易褪色,汽车内饰领域应用很少。INS工艺中ABS的加入,使得膜片的拉伸性能更好。INS相比IML具备更高的产品拉伸能力,适用于复杂曲面的内饰表面,能最大程度地降低图案变形。INS工艺实现了汽车内饰在颜色纹理设计方面的飞跃,突破了传统非转印工艺对产品颜色纹理的限制,只需要切换不同的膜片就可以实现产品表面不同颜色、纹理的搭配,满足不同客户群体的个性化要求。INS的劣势是INS工艺中附着ABS后的膜片需要边缘精确裁剪,工艺中需要增加精准定位与精确剪裁的模具,工序复杂,单件生产成本更高,但是INS工艺省掉了膜片传送定位装置,可以直接在普通注塑机上使用。从装饰效果与市场认可度来说,INS工艺是最有发展前途的汽车内饰装饰工艺。

1.2 汽车内饰INS工艺成为汽车厂首选技术

近几年来,汽车消费趋向于消费升级,特别是国产经济型轿车在配置方面呈现出多样性、个性化的需求,进一步促进了INS工艺的广泛应用,

INS工艺在汽车内饰上主要用于门板装饰条、中控台、仪表板等部位。2017年以前该技术大多应用于合资品牌价位在20万以上车型,2018年起该技术应用逐渐下探到15万左右的合资车型,目前,国产品牌更是下探到了10万元区间以下车型。

大众、东风日产、通用、吉利、长城等品牌汽车都在推广应用INS工艺(如图1所示),增强了内饰件的设计感,提高了产品附加值,取得了预期的市场效果。

INS工艺将膜片预先在成型模具中通过高压吸附形成产品外表面的形状,再经过裁边后放到产品的注塑模具中,然后与熔融状态的塑胶一起注塑成型。INS工艺成型过程如图2所示。

2 INS膜片市场供需分析

2.1 INS膜片市场供需矛盾成为当前主要问题

INS工艺采用成型方法,转印好的ABS或ABS+PMMA薄膜,一般厚0.5 mm,如图3所示。因PMMA相对ABS来说,有更好的耐刮擦性,目前在汽车内饰领域ABS+PMMA的复合材料膜片更多。将膜片进行三度拉伸,然后依照产品外型裁出嵌片,接着再把此嵌片准确地置于注塑模腔内,注塑成型。

从INS工艺可以看出,INS膜片是最为关键的材料。据调研统计发现,预计未来几年国产车型应用比例将达到整个轿车内饰装饰市场的40%,按照每量单车均需1.5 m2计算,2 000万辆车中的40%采用INS工艺,就可达到1 000万m2,年产值可实现约16亿元,市场前景好,经济效益可观。

目前,INS最大的问题就是膜片国产化率很低,通常都是进口,价格高。如图4所示,INS膜片80%的市场被日本写真、德国库尔兹占据,国内缺少成熟膜片供应商。国外厂商垄断造成国内加工厂家无法与其议价,价格大约在250~280元/m2。也有国外PMMA厂家通过代售公司在中国市场出售树脂。上海众顿塑化有限公司代售韩国LGPMMA树脂。东莞樟木头浩晟塑胶原料经营部代售三菱、旭化成、德固赛、韩国LG公司的PMMA树脂。

2.2 INS膜片国内外供应商发展分析

INS工艺主要是从国外流入,像库尔兹、日本写真、大日本印刷等厂商都具有丰富的技术储备,库尔兹和日本写真基本占据垄断地位。

库尔兹是全球热烫印技术最主要的供应商,生产与销售用于塑料行业或纸类工艺的表面装饰,其产品涵盖了汽车外饰膜、IML薄膜、INS膜片等。库尔兹是目前中国国内INS膜片的主要供应商之一,在国际市场处于主导地位。

日本写真以IML、3D转印、热转印等所需要转印箔、模具、印刷膜等产品的研发、生产和销售为核心的电子产品事业为发展主业,另外还涉足金属和玻璃材料的转印和运营,在汽车领域市场的地位仅次于库尔兹。

大日本印刷是全球最大规模的综合印刷公司,主要专注于印刷技术与资讯技术,还跨足建筑材料、资讯情报产业、生活用品产业、电子机械产业的显示器和电子元件等,是世界上拥有最多样化产品的印刷公司。

日本共和是一家生产用于汽车、住宅设施、鞋类家具等表面装饰材料的专业厂商,通过生产销售PU合成革、PVC合成革和塑料装饰膜,在车辆和住宅装潢等日常生活的各个场景都有涉足。公司供应TOP(烯烃)、PVC(聚氯乙烯)、PMMA等复合结构的膜片,用作汽车的内外装饰材料。

阿克苏是一家全球领先的油漆和涂料企业,为专业化学品的主要生产商,主要产品包括交通运输和船舶市场生产用油漆、罩面漆、着色漆以及自用和专用的装饰涂料,公司每年投入巨额资金进行新品研发,最近研制出INS膜片。

Isosport是滑雪行业塑料复合材料领域的全球市场领导者,是高性能薄膜、纤维复合材料供应商。除了PC、PMMA、ABS等塑料基材挤出薄膜外,Isosport还生产高品质的烫印箔,可用于热成型、薄膜嵌件成型。

目前,我国INS膜片市场以进口为主,国内厂商也在不断地进行技术积累,期望切入供应体系,国内厂商基本处于产品的研发验证期,走在前列的公司主要为宁波激智和广东东田转印。

宁波激智科技股份有限公司聚焦光学薄膜研发、生产、销售。公司走在精密涂布与复合、金属制作等行业前沿,研制出装饰薄膜产品。公司IML、INS膜片基本满足汽车行业的各项测试,除供应国内市场以外,部分产品出口国外。未来几年,公司将会以更低的价格、更快的交付周期提供优质产品及服务。

广东东田转印新材料有限公司在热转印行业中申请了12项国家发明专利,其转印技术涵盖了热转印、模内转印(IMR)、镶嵌注塑(INS)等工艺,公司产品广泛应用于高端塑料制品的模外、模内的装饰与保护。公司与国内外众多知名的化妆品牌进行了合作,近几年开始进入INS行业,目前已经成功在汽车、笔记本电脑、电器等产品上应用。

3 PMMA薄膜生产工艺分析

PMMA薄膜现有2种生产工艺,熔融挤出-双向拉伸工艺和溶液流延工艺,业界以熔融挤出-双向拉伸工艺为主,韩国晓星采用溶液流延工艺,溶液流延法设备投资大、技术难度高、能耗高、生产过程中易产生挥发性有机化合物,但是溶液流延法生产的薄膜产品的厚度均一性较好。

熔融挤出-双向拉伸工艺分为同步拉伸和异步拉伸,同步拉伸技术工艺流程与异步拉伸技术基本相同,只是拉伸时可在横、纵两个方向同时取向,免除了单独进行纵向拉伸的过程,增强了隔膜厚度均匀性。双向拉伸可以用一个步骤完成,即同步拉伸;也可用两个连续的步骤完成,即异步拉伸。同步拉伸的效率高,异步拉伸主要特点是产线长、产品的均一性好,异步拉伸是目前主要技术发展趋势。

4 INS膜片知识产权分析

全球范围内的INS专利主要涉及膜片生产装备、膜片应用设备与方法的保护,专利申请数量增量很少,说明了INS工艺硬件技术比较成熟,略有增长的专利主要涉及装饰表面与电子技术相结合的内容。在应用INS膜片的汽车装饰领域,涉及内饰件的外观设计、呈现效果等的外观专利逐步增加,国产INS膜片供应商也逐渐加强对外观设计专利的保护。

库尔兹在薄膜与加工成型领域申请了大量的发明专利,从专利角度再次印证了其在INS膜片材料领域的主导地位。日本写真在印刷、涂布技术、成型技术、层叠技术领域都有专利申请保护。

中国INS膜片专利大都为应用专利,上游的膜片制备或者PMMA薄膜制备、PMMA树脂制备专利数量很少,凸显了关键材料的卡脖子问题。石狮市通达电器有限公司专利CN201721046450保护了INS膜片的结构,汽车控制面板装饰膜片包括PMMA注塑件和ABS薄膜,PMMA注塑件由上而下依次设置PMMA薄膜层、图案印刷油墨层和粘胶剂层,图案印刷油墨层为丙烯酸油墨层,粘胶剂层为ABS胶水层,PMMA注塑件与ABS薄膜通过INS注塑工艺一体注塑成型,且粘胶剂层处于ABS薄膜与图案印刷油墨层之间[3]。太湖金张科技股份有限公司专利CN201911227013保护了INS膜片的结构与制备工艺,INS膜片结构自上而下分别为PMMA层、油墨印刷花纹层,ABS基材层,ABS基材层分为上下层,上层为半透明或透明层,下层是不透光层,上下层基材之间通过复合或共挤形成[4]。中国石油化工股份有限公司专利CN201610932002保护了PMMA薄膜的制备配方,PMMA薄膜专用料以PMMA树脂用量为100重量份计:PMMA树脂100份,SAN树脂10~50份,增韧剂2~45份,增容剂0.1~5份,润滑剂0.2~4份,光稳定剂0.2~5份,抗氧剂0.2~3份,颜料0.5~10份[5]。从专利角度可以看出,我国在PMMA薄膜制备领域还处于技术摸索阶段。

5 结语

通过分析可知,在汽车内饰IMD工艺中,未来INS工艺会因其高效、环保、美观的装饰效果成为研发与应用的重点。耐候、耐冲击性的INS用PMMA膜片、树脂,国内市场几乎处于空白,国内材料厂商在解决INS膜片装饰效果的同时,还应重点关注PMMA成膜、PMMA树脂的制备技术,解决材料的源头供应问题才能彻底解决卡脖子问题。