现场制氟纯化及氟氮混合气体充装技术的研究

2022-09-07林百志

林百志

(福建德尔科技股份有限公司 福建 龙岗 364204)

0 引言

高纯氟气是氟化工领域最重要的产品和原料,广泛应用于汽车、电子及激光技术、塑料和医药等行业中,国内外需要量较大,目前仅美、德、南非等少数国家可以生产。随着我国高新技术的发展,对高纯氟气的年需求量约在100 t左右,并呈逐年上升趋势,而国外的需求量远大于国内,为此,我国已将其列入《中国高新产品技术出口目录》。

在氟气的提纯技术上,国内外也有人做了一些尝试,将氟气进行精馏提纯[1],从而得到99%以上的氟气,但是其方法需要使用超低温精馏塔,精馏需要大量的能耗,因为含有氟气和氟化氢对设备要求很高,且在一定温度下精馏塔本身压力限制,不能与某些压力电解槽连接进行连续提纯。精馏提纯氟气时,必然在精馏塔内存在液态氟,而20世纪80年苏联发生过液氟安全事故,因此一般不采用液态氟提纯或运输。

本文利用先进的制氟技术、纯化技术和多年从事氟化工生产研究开发的丰富经验,历经2年左右攻关,完成了中试性开发生产,其技术达到国际领先水平。该产品的生产不仅可以填补国内空白和替代进口,还可以向国外出口,创造良好的经济效益和社会效益。

根据公司5KA中温电解槽产生氟气质量情况,决定采用控制电解产生O2、N2、CF4等,再除掉含量较高的氟化氢而得到高纯氟气。根据氟气和氟化氢性质,采用物理冷冻、化学吸附的方法除掉HF。混合气充装是利用膜压机将高纯氟气充入瓶组(或单瓶),达到预定压力后再充入氮气或其他惰性气体,直到达到预定压力。

1 制氟纯化研究

1.1 电解粗氟杂质分析

1.1.1 主要杂质成分

电解粗氟中的主要杂质成分有HF、O2、N2、CF4、CO、SF6等。在现有的高纯氟工艺中,影响用户需求的产品纯度的主要杂质是HF、O2、N2、CF4。而由于氟气自身化学性质活泼,对材质有特殊要求,所以比较难通过一种合适的方法除掉氟气中的O2、N2、CF4。故严格控制电解槽运行状况,使产出氟气中O2、N2、CF4杂质含量满足纯化氟气的要求。而主要杂质HF通过物理、化学方法除去。

1.1.2 质量指标

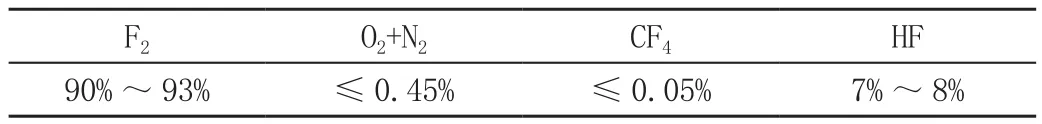

对电解槽产生的粗氟用气相色谱法分析,主要成分含量见表1。

表1 主要成分含量

此外,还含有微量的CO、SF6等,但基本不影响高纯氟的质量指标要求。

1.1.3 主要组分物化性质

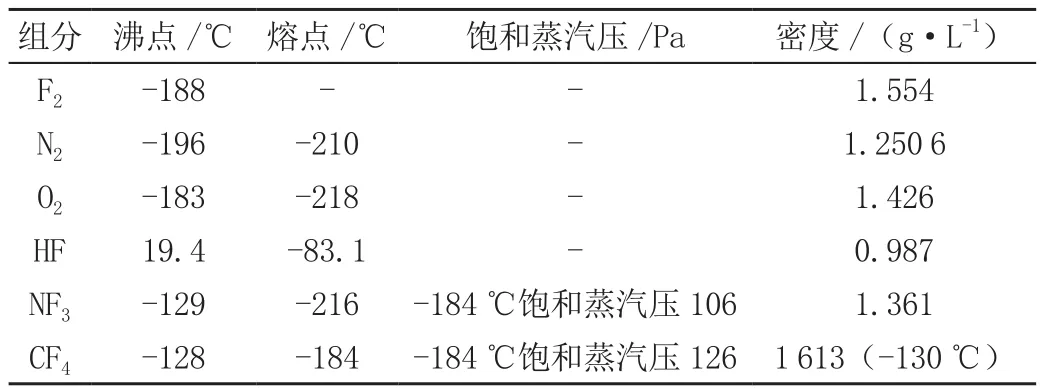

各组分的物理性质见表2。

表2 各组分的物理性质

氟气是一种淡黄色、剧毒、易助燃、窒息性气体,厚层呈黄绿色,它具有和氯气相似的强烈臭味[2]。液态氟呈黄色,凝固时颜色变深。氟气具有强烈的化学反应性,大气中几乎不存在单质氟。它还是一种毒性极高的强氧化性气体、强腐蚀性气体,氟气的毒性主要是由于其具有的这两种特点所决定。氟的强腐蚀性表现为强烈的酸性刺激性,其性质同氟化氢相似。氟的强氧化性表现为对人体器官的剧烈化学灼伤,它使所接触的部位凝固、上皮组织炭化、坏死,还可以破坏骨质结构而导致骨病。氟是迄今为止人类发现的最活泼的元素,氧化能力很强,能与几乎所有的金属或非金属发生强烈的放热反应,可以氧化一切有机物,使之燃烧甚至爆炸,还能与大多数含氢化合物如水、氨和无论液态、固态或气态的化学物质反应。

氟化氢为无色气体或液体,常以二分子状态H2F2存在,易溶于水,形成氢氟酸,具有很强的腐蚀性和毒性,用于蚀刻玻璃,供制氟化物、氟硼酸和氟硅酸等,也用作有机合成的催化剂和氧化剂,由浓硫酸和氟化钙加热制取[3]。

1.2 纯化工艺流程

高纯氟生产工艺流程图见图1。

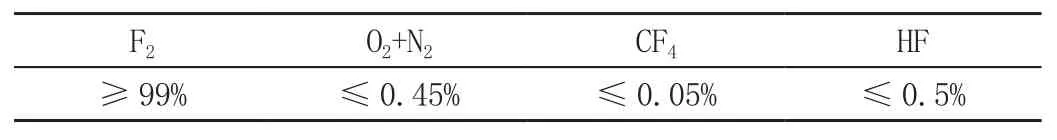

高纯氟气的质量指标见表3。

表3 主要成分含量

由于受分析精度所限,HF、CF4最小分析值分别为0.5%和0.05%,因此只有使(O2+N2)含量不超过0.45%,才可能达到高纯氟气质量指标。

在电解槽产生的原料氟气中,含有HF、O2、N2、CF4等大量杂质,其中对氟气纯度影响最大的就是HF杂质。因此,如何在控制电解槽产生氟气中O2、N2、CF4等杂质的情况下,脱除HF,就成为纯化氟气的关键。

电解氟气中HF含量约在7%~8%,若直接采用化学吸附的方法除HF,不但会浪费吸附剂,而且需要循环吸附,才能使HF含量降低到0.5%以下,达到高纯氟气的质量指标。这就是原来高纯氟实验生产线不能批量生产的原因。

在10 t/年高纯氟生产线生产中,脱除HF是先在-85~-65 ℃情况下,冷冻含有HF的氟气。使含在氟气中的HF冷凝成液体,存贮在冷凝器中,这样可使HF含量降低至2%~3%,氟气纯度可达96.5%~97.5%。经过冷冻的氟气,再通过装填NaF吸附剂的吸附塔[4],吸附氟气中的HF,发生如下化学反应:

NaF+HF→NaF·HF+Q

经NaF吸附后可使HF含量降低至0.5%以下,此时的氟气纯度可达99.0%以上,达到了高纯氟气的生产技术指标。

1.3 纯化方法

在对氟气提纯前,先将粗氟进行电解得到含有杂质的氟气,然后将待提纯的氟气通入换热装置中,此时换热装置的压力设置为0~0.5 MPa,温度设置为-100~-10 ℃,通过换热装置后氟气再进入吸附塔中,由塔内放置的氟化物对其进行吸附,最后得出的就是高纯度氟气。

电解装置电解后,产生的混合气体从换热装置低端进入。由于氟化氢与氟沸点(分别是19.54 ℃和-188.1 ℃)差别很大,所以可以采用物理法冷凝氟气中的氟化氢,达到使二者分离的目的,氟气是不冷凝性气体,氟气中HF含量随着温度的下降而降低,见图2。

换热装置对气体进行冷却作用,使得氟化氢发生冷凝现象,停留在换热装置中,然后混合气体中的氟气从装置顶端排出,冷凝过程可发挥出将混合气体中的氟化氢降至3%以下的效果,甚至将其降至0.06%。由图2可知,氟气中氟化氢含量随着温度的下降而降低,所以通过将换热装置内的温度降得越低,对氟气的提纯效果越好,但换热装置内的温度达到-84 ℃及以下时,有可能发生氟化氢凝固现象,从而堵塞换热装置。

氟化氢在氟气中的相对含量,不仅与所处的环境温度有关,还与系统压力有关,主要是电解时的压力以及冷凝作用时的压力,由于电解装置和换热装置是连通的,所以二者的压力基本一致。当电解装置的压力升高时,换热装置的压力也升高,此时要达到冷凝效果,需要提高换热装置的温度;当电解装置压力越低时,换热装置则需要控制到更低的温度,才可以有效脱除氟化氢,但考虑到后一装置吸附塔的使用周期,还是尽可能地降低换热装置的温度,所以需要对压力进行控制,当操作压力为0~0.08 MPa时,换热装置内温度为-82~-20 ℃,当操作压力为0~0.05 MPa时,换热装置内温度为-82~-40 ℃。含氟化氢的氟气需要从换热装置低端进顶端出,在装置内停留10~600 s为宜。

换热装置要对含氟化氢的氟气进行冷却,其中,冷却剂可用液体氮气,也可以选择惰性全氟溶剂、含氟氯溶剂中的一种。对氟气在换热装置内的停留时间进行设置,是为了保证氟化氢可以充分冷凝下来,对于换热装置的选择,本领域常规形式的换热器就能够保证将HF充分冷凝,本文采用的是管式换热器。

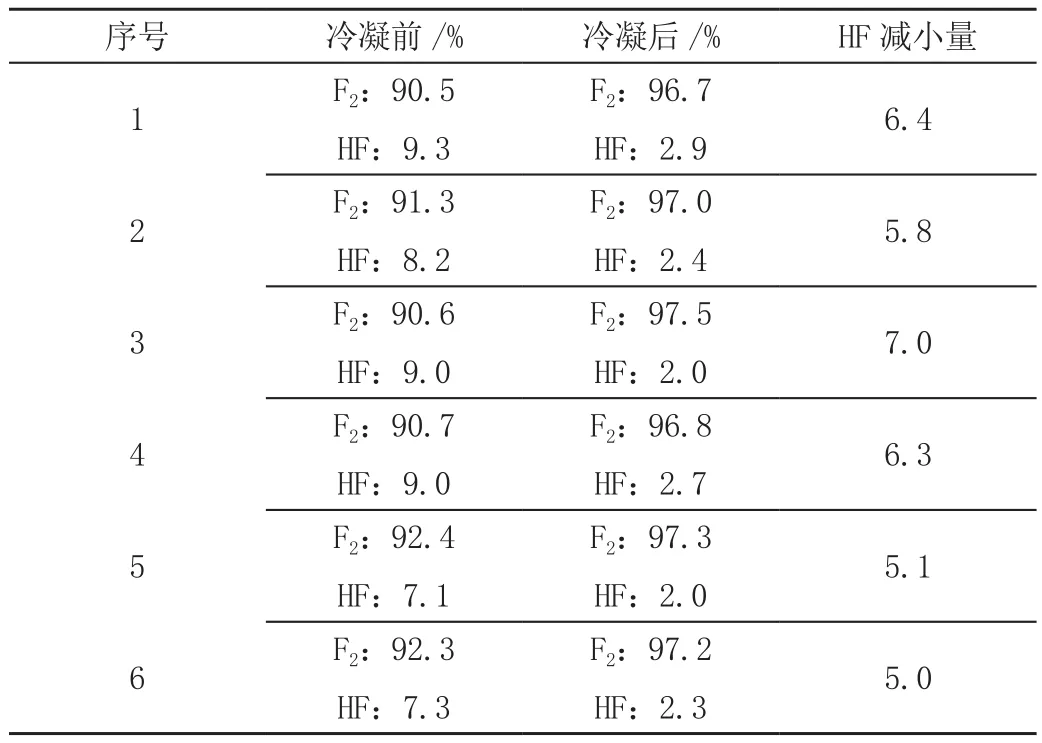

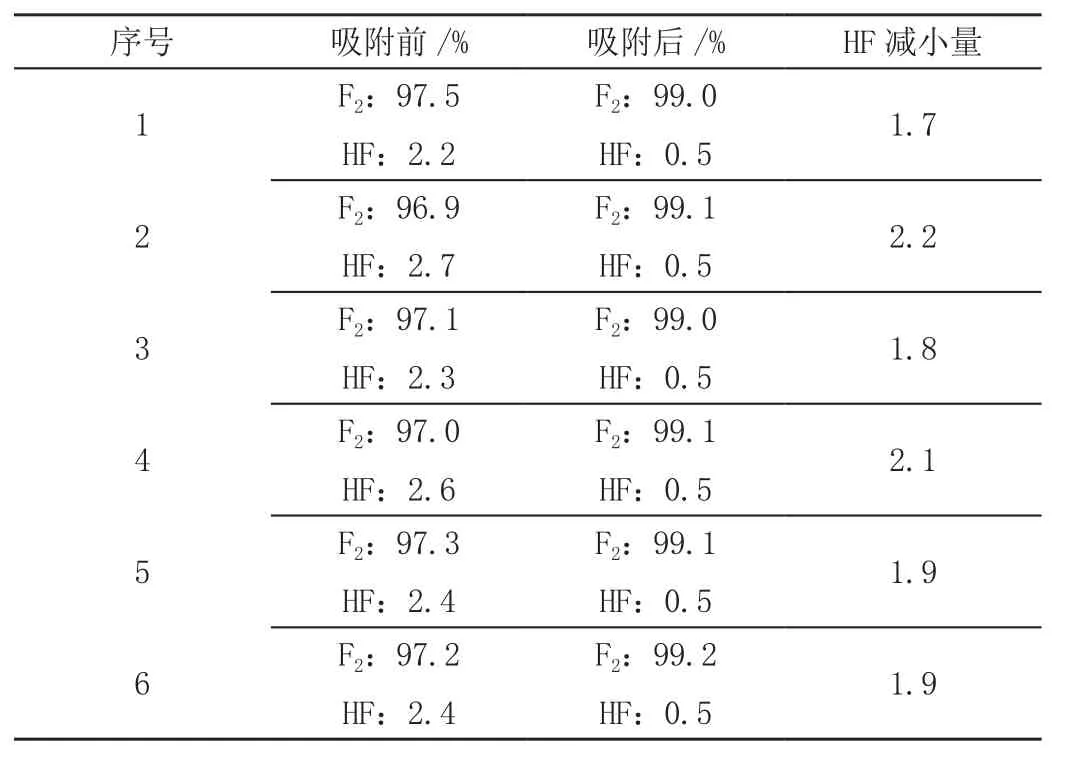

为考察纯化效果,对冷凝前后的气体含量进行分析、对照,列举部分分析数据,见表4。

表4 冷凝前后F2、HF含量变化

由表4可知,物理冷冻的方法可以有效地脱除HF,氟气的体积百分比含量显著提高。冷凝后氟气的体积百分比含量可达到96.5%以上,HF的体积百分比含量可降低至3%以下,达到了通过冷凝HF,提高氟气纯度的目的。

将经过冷凝处理后,仍含有HF的氟气通过装填了吸附剂的吸附塔,通过HF与吸附剂发生化学反应,降低HF含量,达到纯化氟气的目的。由于氟气性质极其活泼,与许多物质均发生化学反应,必须选择一种合适的酸式氟化物作为吸附剂。

其中,所述氟化物为氟化钠、氟化钙或氟化钾中的一种或多种,预先制作成多孔颗粒状。氟化物置于吸附塔内。从换热装置排出的氟气从吸附塔底部进入,从吸附塔顶排出。吸附塔中的氟化物与剩余的少量HF反应,可以将HF的含量降至10 ppm以下。经过吸附塔处理后的氟气还可以通过粒子过滤器或除尘器,以除去氟气中夹带的吸附剂等固体颗粒。NaF可解析吸附循环使用,所以选择NaF作为吸附剂可达到工艺要求。

为考察化学法纯化效果,对吸附前后的气体含量进行分析、对照,部分分析数据见表5。

表5 吸附前后HF含量对比

由表5可知,化学吸附的方法可以有效地脱除HF,氟气的体积百分比含量显著提高。吸附后氟气的体积百分比含量可达到99.0%以上,HF的体积百分比含量可降低至0.5%以下,达到了通过吸附HF,提高氟气纯度的目的。

1.4 主要设备及实验装置

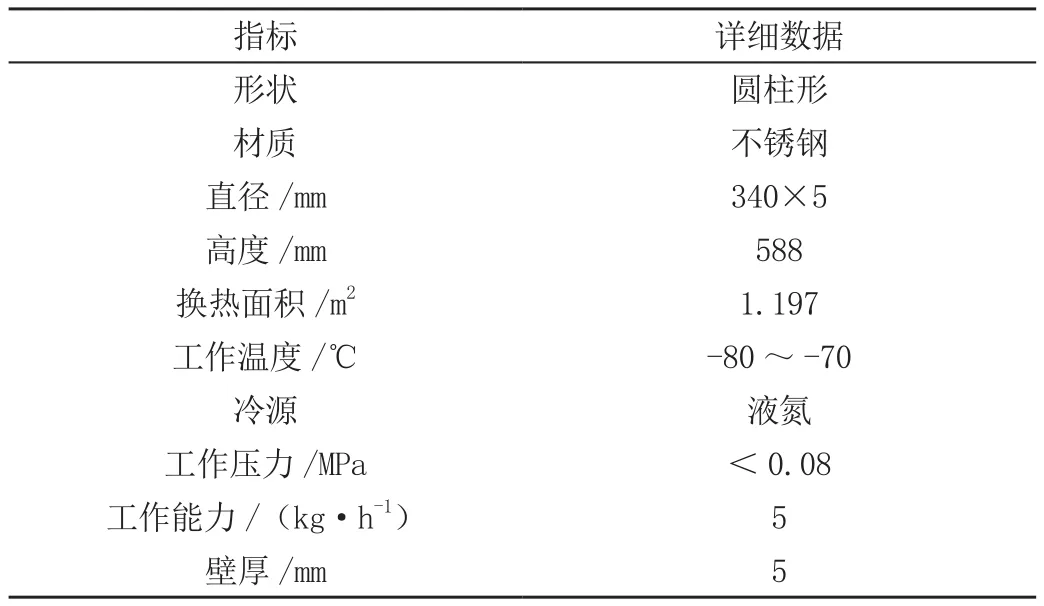

换热装置为管式换热器,冷媒(冷却介质)为液氮,其结构参数见表6。

表6 换热器参数

其中,对于换热面积的计算公式为:

T1表示冷凝进口温度,T2表示冷凝出口温度,Wh表示每小时产生的气体,Q表示冷凝气负荷,Cp表示比热容,λ表示导热系数,b表示工作能力。

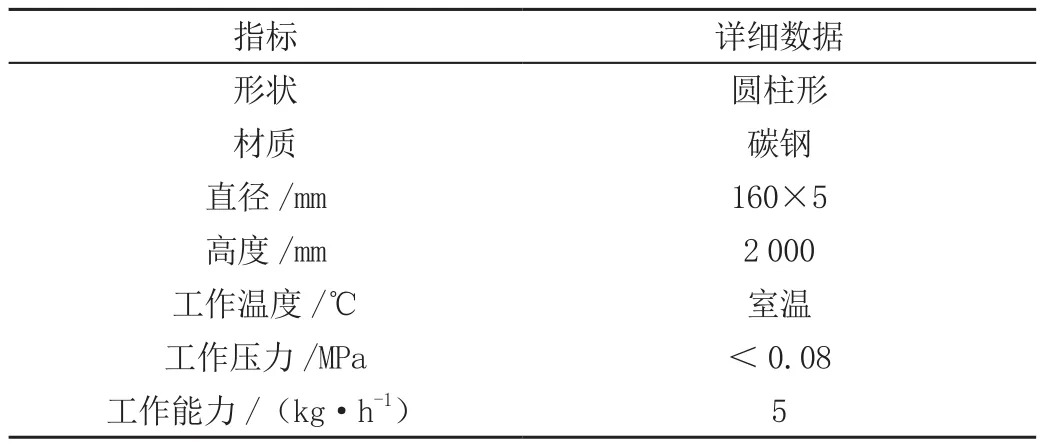

吸附塔为筛板塔,塔板上放置多孔氟化钠,其结构参数见表7。

表7 吸附塔参数

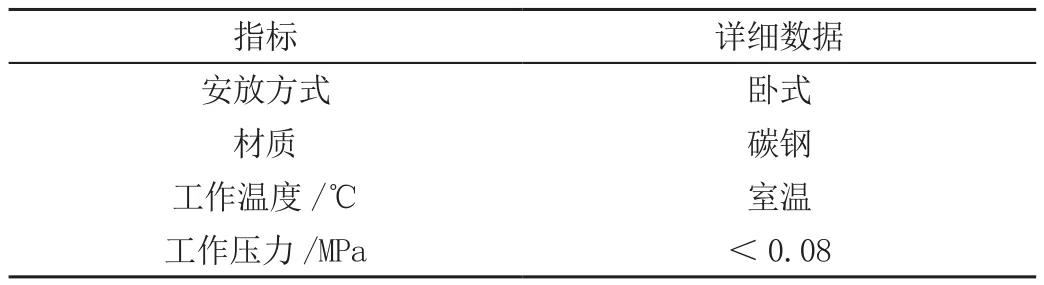

氟气储罐的结构参数见表8。

表8 氟气储罐参数

2 氟氮混合气充装技术研究

2.1 充装工艺流程

达到了高纯氟气的生产技术指标,可以进行高纯氟混合气的充装,工艺流程见图3。

作为商品提供的高纯氟混合气产品,必须经过压缩。对液氮配气系统进行了改进,如:氟气、氮气系统各增加一个自动开关阀门和尾气净化器增设安全阀。在原有的隔离操作安全基础上又增大了安全系数。

生产高纯氟混合气时,首先利用膜压机将高纯氟气压入瓶组(或单瓶),达到预定压力后再充人混入气(如氮气或其他惰性气体),直到达到预定压力。

2.2 氟氮混合气充装方法

2.2.1 充装高纯氟气

充装高纯氟气时,氟气必须经过压缩。氟气的压缩是采用隔膜式压缩机压缩的[5]。而且,由于氟气具有强氧化性和强腐蚀性,隔膜式压缩机的润滑油必须是特种油。

将纯化合格的高纯氟气通过隔膜式压缩机压缩充入钢瓶或瓶组,当氟气压力达到要求后停止氟气充装。将管道内残留的氟气回收,并用待配混合气的气体将管道反复置换干净。

2.2.2 充装氟氮混合气体

在充装氟氮混合气时,高纯氮气是由5N以上液氮蒸发而来的。

将液氮用液氮泵打入汽化器使液氮蒸发,蒸发后的高纯氮气进入N2瓶组。充装氮气时,要用N2瓶组内的高纯氮气和汽化的高纯氮气一起迅速充入已经充完氟气的钢瓶或瓶组。达到所需压力后,停止充装。然后,待钢瓶或瓶组的温度降至室温,再用氮气将压力补足。

在汇流排上连接好充完氟气的钢瓶,同时还要连接足够压力的惰性气体气瓶。用惰性气体对汇流排进行置换,然后向气瓶内充入惰性气体,直至充至所要求压力为止。压力不足时要更换惰性气体气瓶[6]。

2.3 主要设备及实验装置

氟气充装系统的主要设备是指高纯氟气压缩充装时所用设备[7-8]。

隔膜式压缩机是氟气压缩的重要设备。根据氟气性质和生产量决定,选用2级压缩工作压力可达20.0 MPa的膜压机。配套仪表、阀门均是耐氟的。

汇流排是高纯氟气、高纯氮气以及其他惰性气体充装共用的设备。包括管道、阀门、仪表等,构成一套充装系统。

由于氟气经过压缩性质更加活泼,对所有管道、阀门、仪表等的材质要求更高,均选用316L不锈钢材质。

3 讨论与分析

采用物理冷冻的方法,可以简单方便地除去氟气中大部分HF,由实验数据知,氟气中HF冷凝量约6%,剩余量约3%,证明用物理法冷凝氟气中的HF是可行的。不过,用物理冷冻的方法液氮消耗量比较大,实验表明冷冻得到1 t高纯氟气时,液氮消耗量15 m3,造成了成本的上升。同时,冷凝下来的液体HF回收处理工艺还不完善。这些问题尚需进一步探讨和解决。冷凝后得到的氟气中HF含量还有3%,不能满足高纯氟气的质量指标,还需要经过化学法吸附。实验证明,用化学吸附法吸附氟气中含有的少量HF是可行的,能够使HF含量降到0.5%以下,得到的氟气完全可以达到高纯氟质量指标。

高纯氟气的分析是采用气相色谱法实现的。不过,气相色谱法仅可以分析出气体中O2、N2、CF4等杂质含量,再采用吸附柱吸附HF,利用扣减法得到高纯氟气体积百分比含量。采用这种方法速度较慢,且准确度不是很高,特别是分析纯度较高的高纯氟气时。国外已经生产出了在线分析的色谱仪,并投入使用。这一点值得以后改进[9-10]。

4 结语

采取物理和化学吸附的工艺方法可以有效地脱除HF,纯化后氟气的体积百分比含量可达到99.0%以上,HF的体积百分比含量可降低至0.5%以下。本文采用的方法,换热器和电解槽压力相同,方便控制系统;设备结构简单,可以使用常规的换热器和吸附塔,不增加特殊设计、制造的费用;使用本文所述的方法在电解制氟后得到HF含量较低的氟气,同时回收HF,根据“慢充氟、快充氮”原则,能够实现氟气与氮气混合及混合气体的充装。