陶粒轻骨料与普通混凝土的黏结剪切性能

2022-09-02王建民李鹏飞冯楚祥肖自强柳俊哲

王建民,李鹏飞,冯楚祥,肖自强,柳俊哲,3,*

(1.宁波大学土木与环境工程学院,浙江 宁波 315211;2.宁波大学 冲击与安全工程教育部重点实验室,浙江 宁波 315211;3.青岛农业大学 建筑工程学院,山东 青岛 266109)

混凝土施工中的冷缝构造及新型装配式混凝土叠合构件的粘结同属新旧混凝土问题范畴.影响新旧混凝土叠合黏结性能的因素众多,各因素间又相互作用影响.正确的屈服破坏准则及模型参数的确定,在混凝土的结构分析中至关重要.目前,混凝土结构分析中应用较为普遍的是Mnhr-Coulomb与Drucker-Prager准则,相关参数包括材料的内聚力与内摩擦角.Mahboubi等[1]通过三轴试验得到了普通混凝土在28、150 d龄期下的黏聚力与内摩擦角参考值.Selim等[2]得到强度在14.4~47.0 MPa范围时混凝土黏聚力与内摩擦角的取值范围.在压剪破坏条件下,混凝土的抗剪承载力包含内摩擦力和等效内聚力,残余强度的内摩擦角高于峰值强度的内摩擦角,而内聚力低于峰值强度的内聚力[3].

研究表明[4],在较短的浇筑间隔时间范围内,尤其是在2 d范围内,混凝土结合面的黏结性能受浇筑间隔时间变化影响最为明显.叠合浇筑直剪试验表明[5],当浇筑间隔时间为28 d时,普通混凝土、高强混凝土与超高强混凝土两两相互之间的黏结剪切强度平均比同时浇筑的黏结剪切强度降低约30%左右.通过对新旧混凝土的黏结劈拉和抗折影响因素进行敏感性分析,发现结合面处理方式、粗糙度及新混凝土配合比对黏结强度的影响较大[6].沟槽式新旧混凝土黏结抗剪试验[7]表明,抗剪强度随着新混凝土强度等级的提高而增大,比较理想的平均灌砂深度为2.5 mm左右.Fang等[8]通过轻骨料混凝土叠合普通混凝土T梁试验,发现结合面处理方式、配箍率和轻骨料混凝土强度对黏结剪切强度影响明显.

不同类型、不同强度等级的新旧混凝土在较短时间间隔内叠合浇筑,与整体混凝土或同强度等级、相同类型混凝土的叠合相比较,工作状况下其内部应力状态更加复杂.袁群等[9]利用上限定理,给出了新旧混凝土黏结层剪切强度的理论解,所给出的剪切破坏模型中黏结界面剂层同为速度间断面层.同时,有关轻骨料混凝土以及轻骨料混凝土与其他混凝土叠合粘结的性能研究相对较少[10].Sneed等[11]通过轻骨料混凝土剪切推出试验发现,粗糙结合面极限剪应力受轻骨料类型影响,而对于平整结合面其极限剪应力基本不受轻骨料类型影响.

本文在试验基础上,采用塑性极限理论对陶粒轻骨料混凝土(LWAC)与普通混凝土(NC)的叠合浇筑试块,就短龄期浇筑间隔时间及结合面处理方式的变化影响进行相关分析.

1 试验

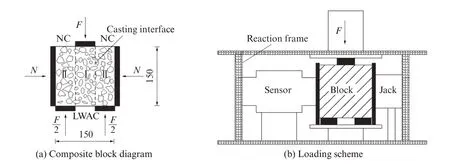

设计制作150 mm×150 mm×150 mm的LWAC与NC夹层叠合浇筑试块(见图1),考虑法向正应力、强度等级匹配及叠合浇筑间隔时间变化,结合面采用人工刷毛与粉煤灰砂浆涂刷2种处理方式.人工自然刷毛后结合面平均粗糙程度控制为2~3 mm.试块分组考虑浇筑结合面处理方式分为2个系列,如表1所示.每个系列按法向正应力、浇筑间隔时间及强度等级匹配等参数变化分为若干组,每组包含3~5个试块.表2为陶粒轻骨料混凝土与普通混凝土的立方体平均抗压强度.试块制作时,先浇筑中间LWAC夹层Ⅰ;然后对夹层Ⅰ两侧浇筑结合面进行相应处理,当试块达到试验浇筑间隔时间(t)后,再叠合浇筑两侧NC部分Ⅱ.试验所用轻骨料为粉煤灰高强陶粒,筒压强度为8.4 MPa,堆积密度与表观密度分别为988、1 796 kg/m3;所用石子为粒径5~15 mm连续级配的石灰岩碎石,堆积密度与表观密度分别为1 323、2 464 kg/m3.水泥采用海螺牌P·O 42.5普通硅酸盐水泥.

表1 试块的基本参数Table 1 Parameters of the test blocks

表2 陶粒轻骨料混凝土与普通混凝土的立方体平均抗压强度Table 2 Mean compressive strengths of cubic samples of LWAC and NC

试块在实验室进行28.0 d标准养护后按照图1(b)所示进行加载.首先预施加法向荷载以调整采集零点;由于试验前剪切破坏荷载值不易预测,采用分级施加法向荷载,再逐步对试块施加剪切荷载的加载方式,直到叠合浇筑试块剪切破坏.根据各级法向力设计值,直剪荷载步控制为5~10 k N/s.

图1 叠合试块及加载方案Fig.1 Diagram of layered composite blocks and loading scheme(size:mm)

2 结果与分析

2.1 试块的破坏特征

表3为试块的剪切破坏特征.由表3可见:破坏面均出现在LWAC与NC之间的结合层附近,沿浇筑结合面发生典型的剪切破坏;在破坏面上不同区域,有不同程度的LWAC和NC黏结;浇筑间隔时间较短时,剪切破坏面上裸露的陶粒骨料几乎全部剪切破碎;随着浇筑间隔时间增大,剪切破坏面逐渐由粗糙变得平整;破坏面上裸露完好的陶粒骨料颗粒也逐渐增多.

表3 试块的剪切破坏特征Table 3 Shear damage of the test block

图2为试块黏结层名义剪切强度的变化.由图2可见:随着法向荷载增大,试块的名义剪切强度近似线性增长.不考虑法向荷载影响,名义剪切强度随浇筑间隔时间的增大而减小;与0.4 d(10 h)浇筑间隔时间相比,2种结合面处理方式下28.0 d浇筑间隔时间下的名义剪切强度分别下降约51.7%和56.6%.普通混凝土强度等级逐级提高时,名义剪切强度也明显提高.

从图2还可以看出,各组试验结果中,经人工刷毛处理的叠合试块黏结剪切强度不同程度地略高于经粉煤灰砂浆涂刷处理的叠合试块.人工刷毛处理在试块的结合面上产生微裂缝以及毛细孔结构,使得局部后期水化产物晶体能辐射渗透到前期浇筑的陶粒混凝土内部,在一定程度上改善了2种混凝土在结合面上的黏结性能.经粉煤灰砂浆涂刷处理后,结合面细观结构相对平整光滑,在一定程度上减小了浇筑结合面上的机械咬合力和摩阻力.

图2 试块黏结层名义剪切强度的变化Fig.2 Variation of the nominal shear strength of the composite blocks

试验结束后,甄选试块黏结层合适的碎屑放入无水乙醇终止水化反应,烘干样本并打磨喷金后进行SEM形貌观测分析,结果如图3所示.由图3可见:

图3 人工刷毛结合面的微观形貌Fig.3 Microstructures of artificial chiseling interface

(1)浇筑间隔时间0.4 d的人工刷毛所提取样本,可清晰看到叠合浇筑结合面的分界线;粘结层附近区域不存在微观裂缝、微孔隙,但局部区域组织表现有一定程度的不连续性.

(2)浇筑间隔时间为2.0 d的浇筑结合面更为明显.结合面区域分布有规则的Ca(OH)2晶体(C-H),并穿插有针棒状的钙矾石(AFt)和C-S-H凝胶,整体水化反应较充分,但局部存在微孔隙构造.原因可能在于2 d的间隔时间,使先后浇筑混凝土的硬化过程存在一定的非同步性,从而容易形成局部微孔隙.

(3)当浇筑间隔时间延长为14.0 d时,结合面两侧混凝土水化反应的非同步性愈加明显,容易在结合区域形成局部微裂缝.

2.2 剪切破坏模型及分析

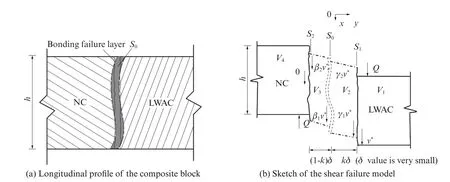

试块剪切破坏试验表明,最终剪切破坏面层由初始浇筑结合面层、两侧陶粒轻骨料混凝土与普通混凝土部分共同组成,如图4(a)所示.试验分组参数不同,破坏面上上述各组分所占比例各不相同.轻骨料混凝土自身弹性模量低于同强度等级普通混凝土,且与轻骨料混凝土密度等级相关.因此,在剪切荷载作用下,与普通混凝土之间的叠合浇筑相比,陶粒混凝土与普通混凝土浇筑结合面层两侧的变形、剪切破坏的发展及破坏机构的形成有所区别.为此,本文参考文献[9]给出的新旧普通混凝土刚塑性剪切破坏模型,考虑2种混凝土一定的材料性能差异及剪切破坏面的组成,建立具有内部分层式速度间断面的叠合浇筑剪切破坏机构模型,如图4(b)所示.

图4 LWAC与NC的粘结剪切破坏机构模型Fig.4 Shear failure model for the composite block

图4(b)中,S0、S1、S2分别为3个内部分层式速度间断面,S0为初始浇筑结合面层,S1和S2分别位于两侧陶粒混凝土与普通混凝土内.最终剪切破坏面由上述3部分按各自速度间断值比例组成.γ1、γ2、β1、β2为[0,1]的速度折减系数,k=[0,1]反映剪切破坏模型中S0与S1、S2的相对位置关系.模型建立及分析基于以下假设:

(1)极限破坏状态下,剪切破坏区域从右到左可分为图4(b)中V1、V2、V3和V4共4部分.

(2)模型中2种混凝土材料简化为理想刚塑性,V1、V4为刚性区域,V2、V3为塑性区域.

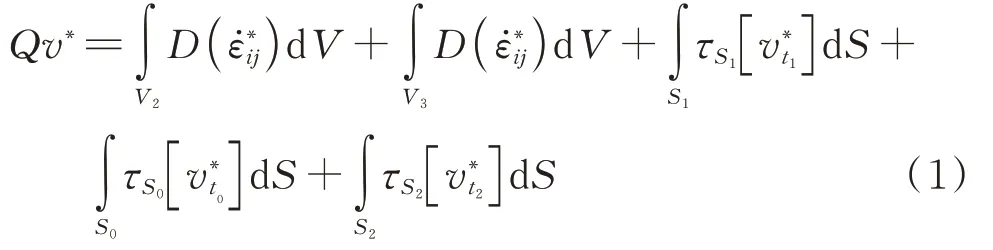

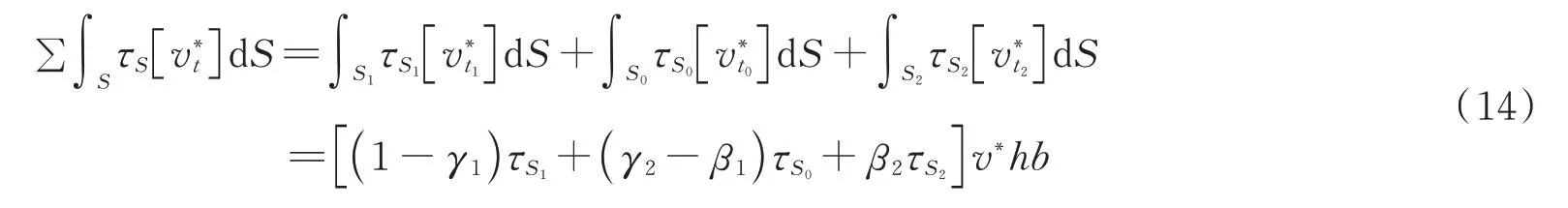

根据极限分析上限定理,剪切破坏模型在相应机动场上耗散的内功率可表示为:

式中:Q为剪切破坏荷载;,分别为S1、S0、S2上相应的速度间断值,τS1、τS0、τS2分别为陶粒混凝土内部、浇筑结合面层、普通混凝土自身极限剪应力,假设各自服从Coulomb屈服条件:

式中:cS为相应材料的内聚力;φS为内摩擦角;σn为剪切滑动面上的法向正应力.

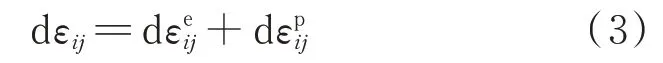

当静水压力较小时,可考虑选择Mises屈服条件进行分析,其中某点的应变增量(dεi j)可分解为弹性应变增量和塑性应变增量两部分:

当塑性应变增量明显大于弹性应变增量时,可略去式(3)中弹性应变增量部分.根据塑性位势理论,理想塑性材料与Mises屈服条件相关联的流动法则为:

式中:f为Mises屈服函数;g为加载函数;dλ为非负的比例系数;s i j为应力偏张量.利用Mises屈服条件可得:

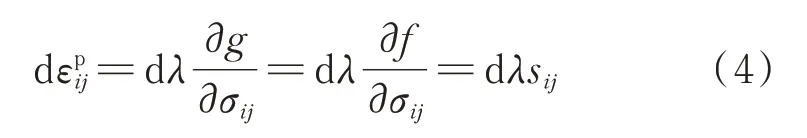

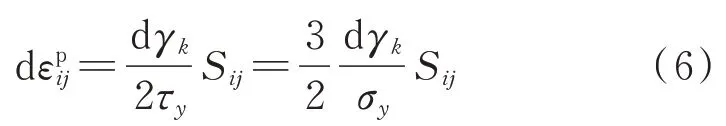

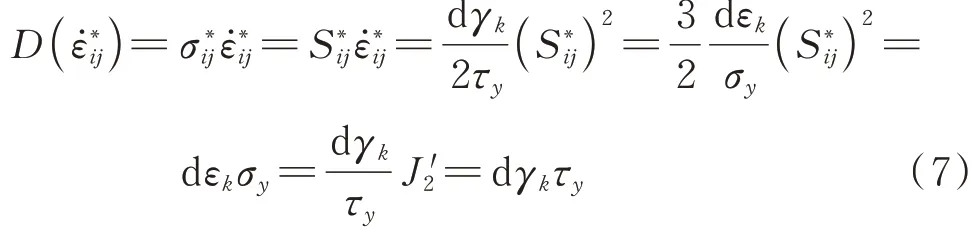

将式(5)代入式(3)得:

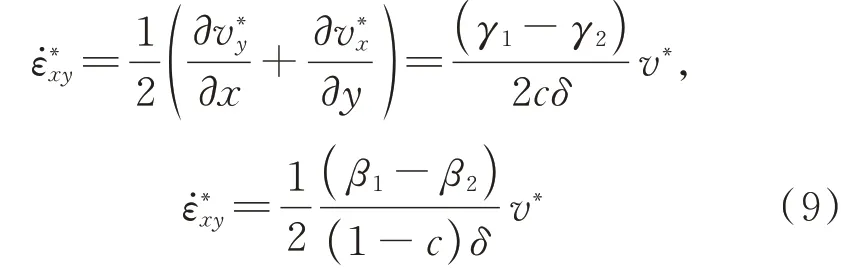

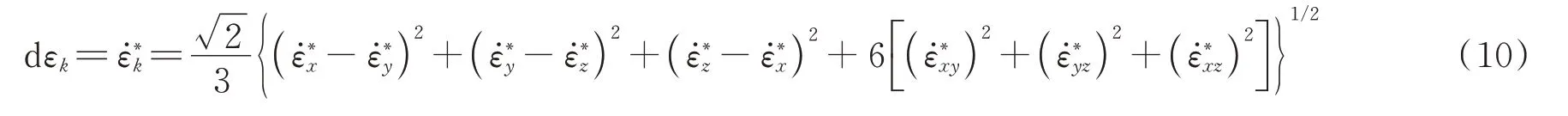

图4(b)剪切破坏模型机动场内塑性体V2、V3的应变率表示如下:

塑性体V2、V3内:

相应等效塑性应变率为:

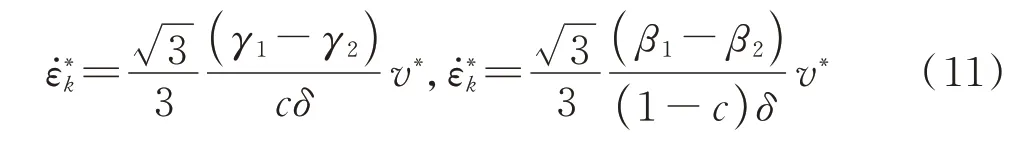

因此,塑性体V2、V3的等效应变率分别为:

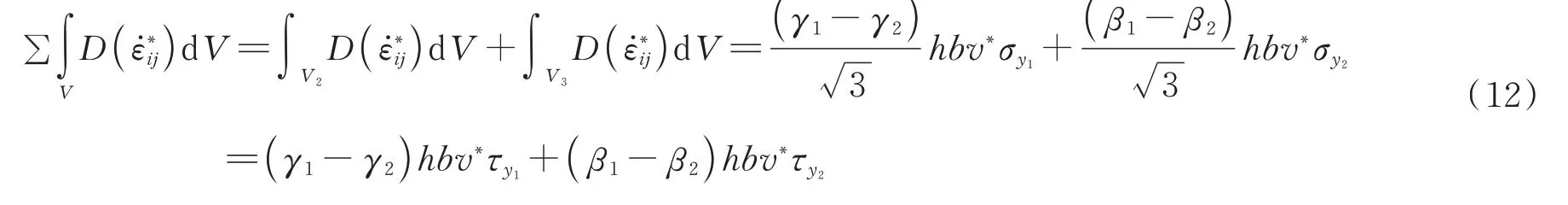

利用Mises屈服条件,σy= 3τy,将式(11)代入式(8),得到式(1)中相关表示如下:

式中:h、b分别为试块浇筑结合面高度与宽度.

图4(b)中各间断面上的速度间断值分别为:

对应剪切破坏模型中式(1)相关部分表示如下:

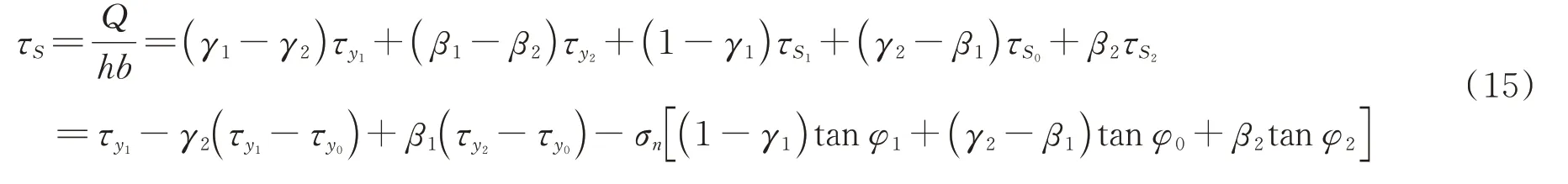

根据Coulomb屈服条件,当σn=0时,可取c=τy.将式(12)、(14)代入式(1),整理得到陶粒混凝土与普通混凝土叠合浇筑黏结层的综合剪切破坏强度如下:

2.3 剪切破坏讨论

图4(b)所给出的剪切破坏机构模型,将最终的剪切破坏面组成通过内部分层式的速度间断面综合体现出来.式(15)中相关参数γ1、γ2、β1、β2直接决定于2种混凝土材料及结合面层各自的拉伸屈服强度和内摩擦角,也反映了最终剪切破坏面的组成及破坏机构的形成,将最终剪切破坏强度、剪切破坏面和破坏机构与相关材料特性参数相关联.结合图4,几种特殊情况讨论如下:

(1)当γ1=0时,根据破坏机构模型机动场的传递,γ2=β1=β2=0.此时,剪切破坏面完全发生在右侧LWAC内部,说明LWAC内部剪应力极限值小于初始浇筑结合面层及左侧的普通混凝土,叠合浇筑混凝土的最终剪切破坏强度为τS=τS1.

(2)当β2=1时,γ1=γ2=β1=1.剪切破坏模型反映的是剪切破坏面完全发生在左侧NC内部,说明左侧普通混凝土内部剪应力极限值小于初始浇筑结合面层及右侧的陶粒混凝土,叠合浇筑混凝土的剪切破坏强度τS=τS2.

(3)当γ1=1、β2=0时,γ2-β1=1,剪切破坏面完全沿初始浇筑结合面层发生.两侧混凝土材料剪应力极限值均大于初始浇筑面层,在假设塑性变形仅发生在初始浇筑面层内,忽略两侧混凝土塑性变形情况下,可进一步简化得到γ2=1、β1=0.此时,τS=τS0.

式(15)中相关参数γ1、γ2、β1、β2虽不能进一步得到相关具体值,但其结果形式表明,2种混凝土叠合浇筑在压剪破坏条件下,剪切破坏强度遵守Mohr-Coulomb强度准则,式(15)可进一步简化成式(2)形式.

基于各组试验结果,假设上式中等效粘聚力c S与法向正应力作用无关,且与内摩擦角φS相互独立.粘聚力与浇筑间隔时间及结合面处理方式的拟合关系表示如下[12]:

式中:τo为试验加载中无法向应力、浇筑间隔时间为10 h所对应的剪切破坏强度;α1与结合面处理方式有关,对应人工刷毛和粉煤灰砂浆涂刷2种处理方式,分别为0.133和0.147.

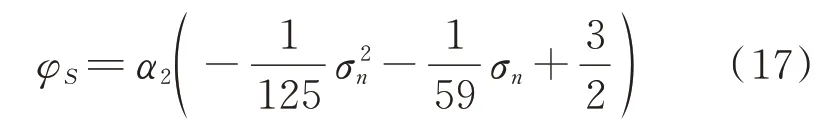

内摩擦角通常随静水压力(-σn)的增加而逐渐减小[13],结合试验,相关拟合关系式表示如下:

α2体现浇筑结合面处理方式对综合内摩擦角的影响,对应2种结合面处理方式,分别为1/5和1/7.

3 结论

(1)最终剪切破坏强度受法向正应力、浇筑间隔时间及强度等级匹配变化的影响都较为显著,剪切破坏强度与结合面上作用的法向正应力近似呈线性变化关系.

(2)包含内部分层式速度间断面的剪切破坏机构模型反映了具有一定性能差异的混凝土叠合浇筑时,剪切破坏面的组成及发展,基于理想刚塑性的模型分析将叠合浇筑的剪切破坏强度与剪切破坏面和破坏机构的形成、相关材料特性相关联.

(3)陶粒轻骨料混凝土与普通混凝土叠合浇筑时,考虑浇筑结合面处理方式、浇筑间隔时间及法向力影响的最终黏结剪切破坏遵循Mohr-Coulomb强度准则.