水泥-淤泥焚烧灰复合胶凝材料的抗压强度与流动性

2022-09-02倪彤元马文斌陈阁翰张睿泽

倪彤元,马文斌,杨 杨,*,陈阁翰,张睿泽

(1.浙江工业大学土木工程学院,浙江 杭州 310023;2.浙江省工程结构与防灾减灾技术研究重点实验室,浙江 杭州 310023)

淤泥是在静水或缓慢的流水环境中经生物化学作用形成的富含有机物的沉积物,其天然含水量大于液限,天然孔隙比大于或等于1.5,是引起河床、湖床上升的主要原因[1].近年来,随着社会的发展及人们环保意识的增强,在“五水共治”政策下,大规模展开了许多河道和湖泊的清淤工作,在此过程中产生了大量淤泥,对淤泥进行处置已成为环保亟需解决的新问题[2-3].淤泥的传统处置方法主要包括用作耕植土、填埋或海洋倾倒等[4-6],而焚烧处理高燃值淤泥的方法因其速度快、减量化程度高而愈发得到重视[7].如何采取适当的技术进一步处理焚烧后产生的淤泥焚烧灰(sludge incineration ash,SIA,下文简称焚烧灰),使其达到稳定化、无害化和资源化,已成为当前亟需解决的新课题.

本文在对比焚烧灰(SIA)与粉煤灰(FA)抗压强度活性指数的基础上,研究了养护龄期、焚烧灰掺量(质量分数,文中涉及的掺量、水胶比等均为质量分数或质量比)和水胶比(mw/mb)对硅酸盐水泥-焚烧灰复合胶凝材料硬化浆体抗压强度的影响,以分析焚烧灰用于水泥基材料的可行性;对比了采用焚烧灰和粉煤灰分别部分替代水泥制备的砂浆的流动性,以及焚烧灰掺量对砂浆流动性的影响;并用X射线衍射仪(XRD)、扫描电镜(SEM)研究了水化产物种类及硬化浆体的微观结构.

1 试验

1.1 原材料

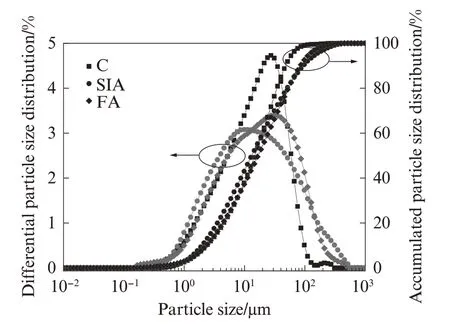

水泥(C)采用产自浙江桐乡的运河牌P·O 42.5普通硅酸盐水泥,表观密度为3.08 g/cm3,比表面积为358 m2/kg,其各项性能指标均符合GB 175—2020《通用硅酸盐水泥》的要求;焚烧灰(SIA)由太湖淤泥经800~900℃高温自持焚烧处理后得到,表观密度为2.46 g/cm3,比表面积为597 m2/kg,平均粒径为15μm;粉煤灰(FA)为Ⅱ级粉煤灰,表观密度为2.39 g/cm3,比表面积为442 m2/kg,平均粒径为19μm.

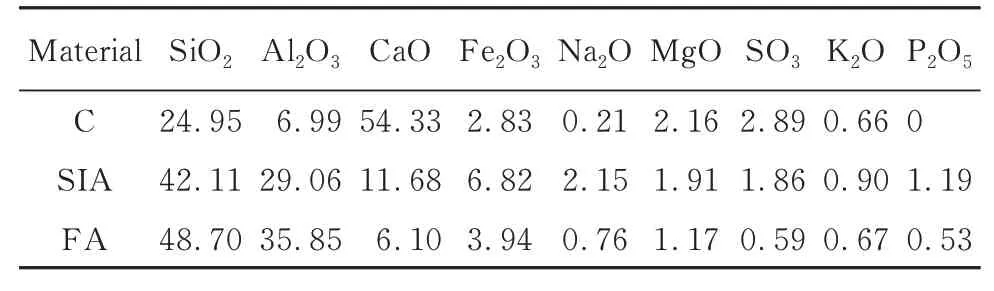

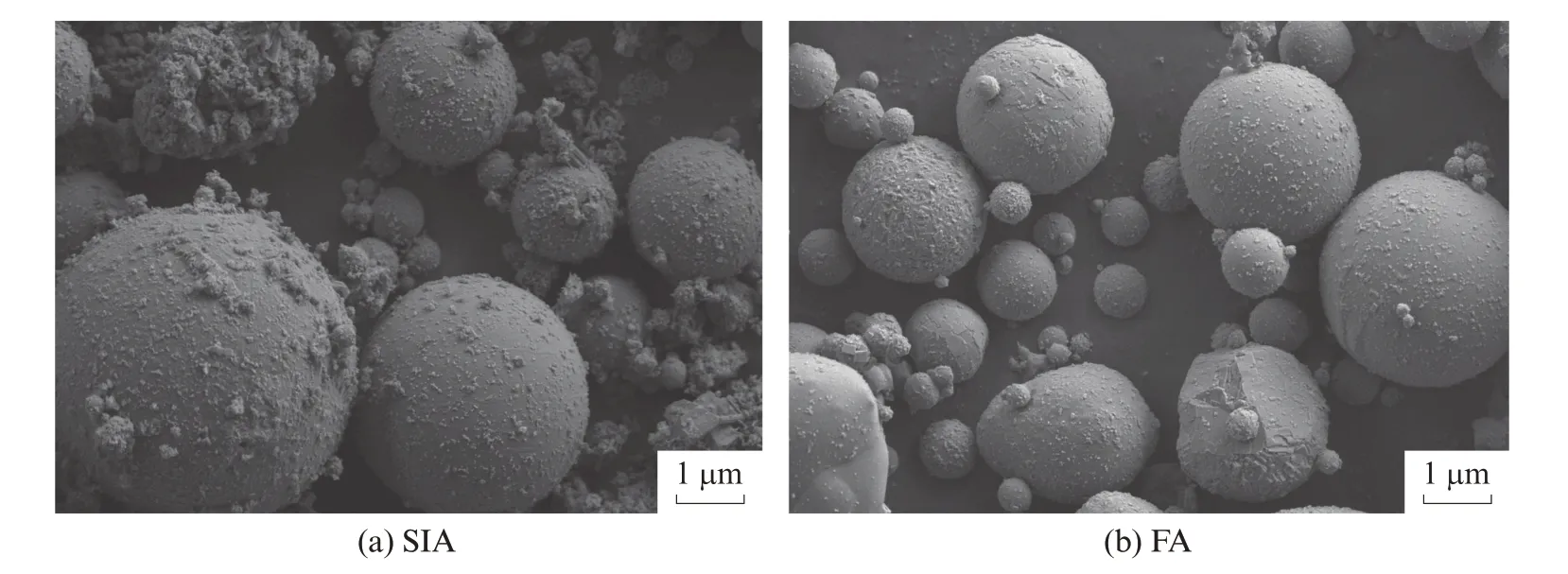

采用ARL ADVANT′X 4200型X射线荧光光谱仪(XDF)对比分析焚烧灰、粉煤灰及普通硅酸盐水泥的化学组成,结果见表1.采用基于Mastersizer 3000型激光衍射技术的粒度仪测量分析上述3种材料的粒度分布情况;采用X′Pert PRO型X射线衍射仪(XRD)分析焚烧灰与粉煤灰的矿物组成;采用Gemini SEM 500型场发射扫描电子显微镜(SEM)观察焚烧灰与粉煤灰的微观形貌.其结果分别见图1~3.

表1 水泥、焚烧灰和粉煤灰的主要化学组成Table 1 Main chemical compositions of cement,SIA and FA w/%

图1 水泥、焚烧灰与粉煤灰的粒度分布Fig.1 Particle size distribution of cement,SIA and FA

粉煤灰可以部分替代水泥用于制备复合胶凝材料及混凝土,并对水泥及混凝土性能有显著影响[8-11].由表1和图2可见,焚烧灰与粉煤灰的主要化学组成和矿物组成相似.由图3可见:焚烧灰颗粒与粉煤灰颗粒形状相似,大小不一,但球形度更好,具有一定的形态效应;焚烧灰中有较多呈蜂窝状的物质,是淤泥中未燃尽的有机物所形成的炭粒,该炭粒疏松多孔且比表面积大,从而使焚烧灰具有较强的吸水性.

图2 焚烧灰与粉煤灰的矿物组成Fig.2 Mineral compositions of SIA and FA

图3 焚烧灰和粉煤灰的微观形貌Fig.3 Microscopic morphology of SIA and FA

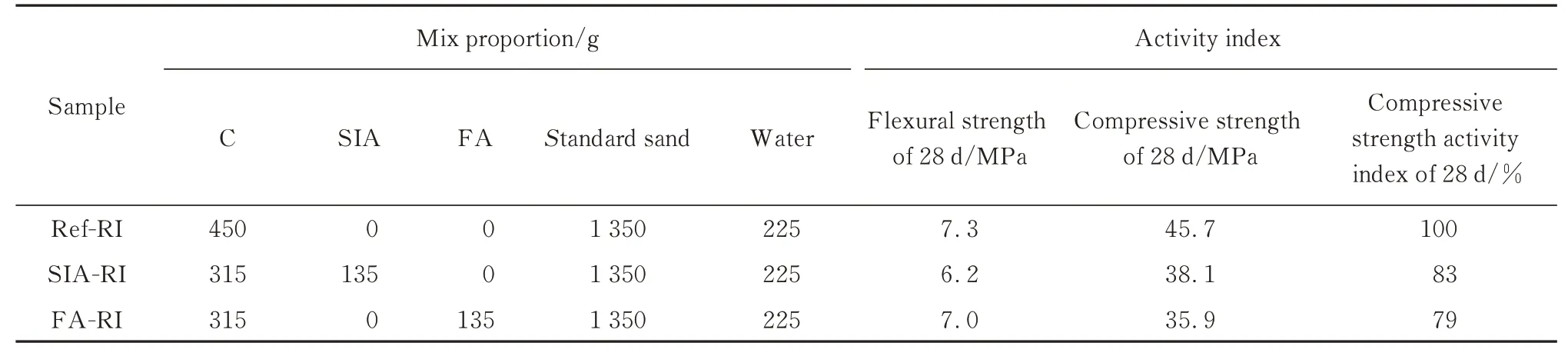

1.2 焚烧灰的抗压强度活性指数

参照GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》,进行焚烧灰的抗压强度活性指数试验,并与粉煤灰的抗压强度活性指数进行对比.试验砂浆(Ref-RI,SIA-RI和FA-RI)的配合比及抗压强度活性指数试验结果见表2,并用跳桌法测定砂浆试件的流动度.由表2可见,焚烧灰的28 d抗压强度活性指数大于粉煤灰,表明该焚烧灰具有类似粉煤灰的火山灰活性[9,12-13],可以作为辅助胶凝材料部分替代水泥用于混凝土中[14-15].

表2 砂浆配合比及抗压强度活性指数试验结果Table 2 Mix proportion and experiment results of compressive strength activity index of cement mortars

2 水泥-焚烧灰复合胶凝材料硬化浆体的抗压强度

分别以焚烧灰掺量(0%、10%、20%、30%、40%、50%)和水胶比(0.30、0.35、0.40)为试验参数,来研究养护龄期、焚烧灰掺量和水胶比对水泥-焚烧灰复合胶凝材料硬化浆体抗压强度的影响.为表达方便,将试件分组编号,其中Ref表示对照组,焚烧灰掺量为0,“-”后的数字代表水胶比;对于SIA××-××,“-”前的数字代表焚烧灰掺量,“-”后的数字代表水胶比.参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》拌制水泥净浆,水泥净浆试件尺寸为40 mm×40 mm×40 mm.

2.1 养护龄期的影响

由1.2中焚烧灰抗压强度活性指数分析结果可知,焚烧灰是一种与粉煤灰类似的辅助胶凝材料,掺入复合胶凝材料体系初期时会被一层水膜包裹,其活性难以被激发[16],因此在水泥中掺入焚烧灰会导致胶凝体系早期强度有所降低[13,17].另外,与粉煤灰类似,焚烧灰也具有形态效应、微集料效应和火山灰效应:在胶凝体系水化反应初期,未反应的焚烧灰颗粒可以填充浆体中的孔隙,形成致密的微观结构;随着水化反应的进行,早期未反应的焚烧灰开始参与二次水化,使得硬化浆体的微观结构更加密实,特定条件下复合胶凝体系硬化浆体的强度甚至可以超过纯水泥硬化浆体的强度[17-19].

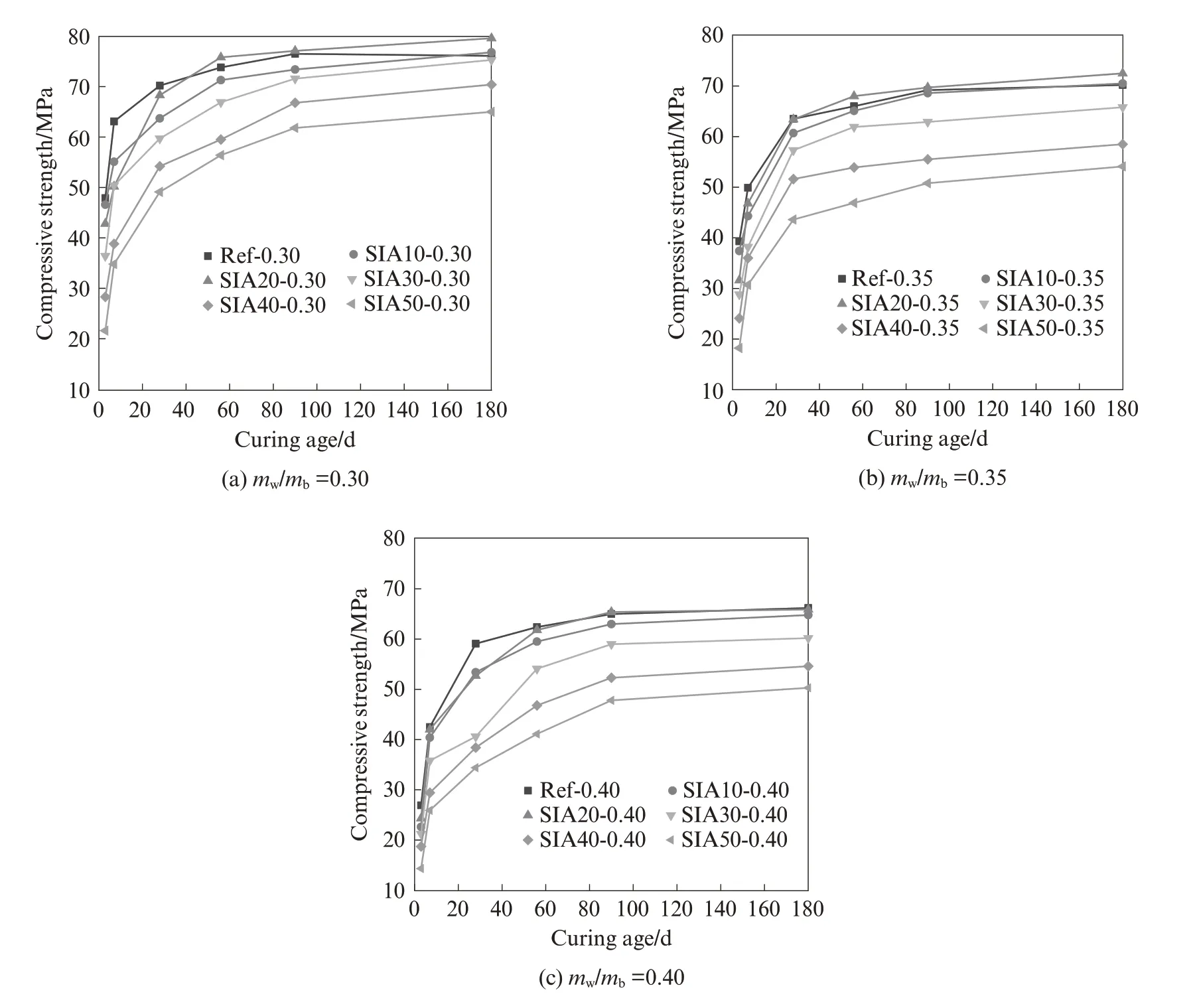

图4为水泥-焚烧灰胶凝材料硬化浆体抗压强度的经时发展.由图4可以看出:各硬化浆体的抗压强度随着养护龄期的延长而增大,纯水泥硬化浆体(Ref)养护28 d后的抗压强度基本达到稳定,后期强度增长较少;低焚烧灰掺量复合胶凝材料硬化浆体,如SIA10-0.30、SIA10-0.35和SIA10-0.40的28 d抗压强度分别为180 d时的83%、86%和82%;高焚烧灰掺量复合胶凝材料硬化浆体,如SIA50-0.30、SIA50-0.35、SIA50-0.40的28 d抗压强度分别为180 d时的76%、80%和68%.总体而言,掺加了焚烧灰的硬化水泥浆体,其抗压强度在28 d后还有一定程度的增长,且后期强度增速随焚烧灰掺量的增加而增大.这是因为水化早期焚烧灰活性较低,替代部分水泥后使胶凝体系中的水泥用量减少,浆体中的Ca2+浓度降低,导致水化产物量减少,微观结构不够密实,早期强度较低;水化后期,随着焚烧灰的火山灰效应逐渐显现,水化产物持续增加,硬化浆体中的孔隙得以填充,强度逐渐提高[20].

图4 水泥-焚烧灰复合胶凝材料硬化浆体抗压强度的经时发展Fig.4 Compressive strength development with time of hardened cement-SIA composite cementitious materials paste

2.2 焚烧灰掺量的影响

焚烧灰部分替代水泥后,复合胶凝体系中的水泥浓度被稀释,尽管水胶比固定,但复合胶凝体系的有效水灰比随着焚烧灰掺量的增加而增大,从而导致孔溶液中的Ca2+浓度降低,颗粒间的连接变弱,早期抗压强度相应降低.焚烧灰掺量越高,复合胶凝材料硬化浆体抗压强度下降越明显[21].

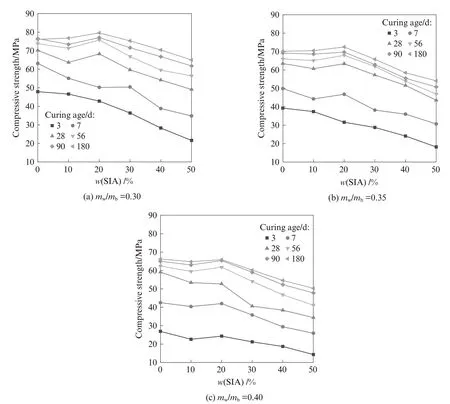

图5为水泥-焚烧灰复合胶凝材料硬化浆体抗压强度随焚烧灰掺量的变化.由图5可见:(1)随着焚烧灰掺量的增加,3种水胶比的硬化浆体抗压强度曲线总体呈下降趋势.(2)当焚烧灰掺量较低时,硬化浆体中后期的抗压强度可以接近甚至超过纯水泥浆体,如SIA20-0.30的28 d抗压强度为Ref-0.30的97%,180 d抗压强度为Ref-0.30的105%;当焚烧灰掺量较高时,硬化浆体各龄期抗压强度均有明显下降,尤其是早期抗压强度与纯水泥硬化浆体相差较大,随着后期抗压强度的提升,其与纯水硬化浆体抗压强度之间的差距缩小,但仍低于纯水泥硬化浆体的抗压强度,如SIA50-0.30的28 d抗压强度为Ref-0.30的70%,180 d抗压强度为Ref-0.30的85%.这是因为低掺量焚烧灰的水泥-焚烧灰硬化浆体中水泥用量较多,微观结构较为密实,而掺入少量焚烧灰后焚烧灰的微集料效应和火山灰效应会使浆体的结构更加密实,抗压强度也随之增长.然而,随着焚烧灰掺量的继续增加,尽管水胶比未变,但有效水灰比不断增大,复合胶凝体系中的水泥浓度不断减少,且焚烧灰较低的活性使得复合胶凝材料体系中的水化产物量减少,硬化浆体孔隙较多,抗压强度因此降低[22].随着焚烧灰掺量的增加,硬化浆体的抗压强度均呈先升后降规律,当焚烧灰掺量为20%时,抗压强度达到最大值.

图5 水泥-焚烧灰复合胶凝材料硬化浆体抗压强度随焚烧灰掺量的变化Fig.5 Compressive strength development with SIA content of hardened cement-SIA composite cementitious materials paste

2.3 水胶比的影响

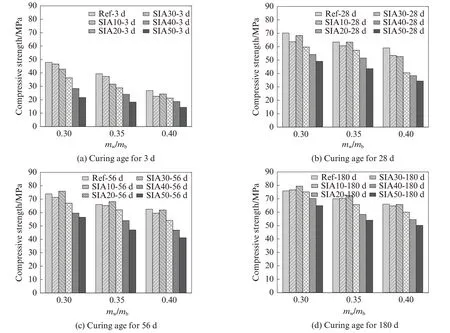

图6为水泥-焚烧灰复合胶凝材料硬化浆体抗压强度与水胶比的关系.由图6可见:(1)随着水胶比的增大,各SIA掺量的水泥-焚烧灰复合胶凝材料硬化浆体抗压强度显著下降,这种现象在早期尤为明显,后期下降幅度有所减缓.(2)当水胶比由0.30增大到0.40时,纯水泥硬化浆体(Ref)、SIA30、SIA50的3 d抗压强度分别降低了44%、42%、34%;Ref、SIA30、SIA50的180 d抗压强度降低了13%、20%、23%.表明焚烧灰对硬化浆体抗压强度的影响随水胶比的增大而减小.这是因为焚烧灰具有微集料效应,其平均粒径小于水泥颗粒,水化早期填充在水泥颗粒间隙中时可以密实硬化浆体结构,从而提升抗压强度.当水胶比较小时,焚烧灰的这种微集料效应更加显著,此时硬化浆体内孔隙较少,焚烧灰可以较好地填充在这些孔隙中;水胶比较大时,硬化浆体孔隙增多,焚烧灰的微集料效应有限,对硬化浆体孔结构的改善不明显[22-24].

图6 水泥-焚烧灰复合胶凝材料硬化浆体抗压强度与水胶比的关系Fig.6 Relationship between compressive strength and water-binder ratio of hardened cement-SIA composite cementitious materials paste

3 水泥-焚烧灰复合胶凝材料的流动性

3.1 焚烧灰和粉煤灰对新拌砂浆流动度的影响

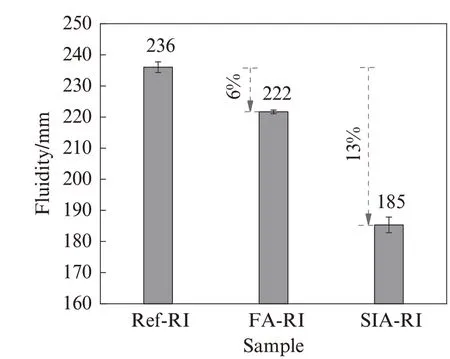

新拌砂浆流动性是胶凝材料工作性的重要指标之一,可用流动度表示.图7为Ref-RI、FA-RI和SIA-RI砂浆流动性的测试结果.由图7可见:相对于Ref-RI组,FA-RI的流动度下降了6%,SIA-RI的流动度下降了13%,后者下降值是前者的2倍多,表明焚烧灰对浆体流动度的影响较粉煤灰显著.这一方面是因为焚烧灰比粉煤灰的粒径小,比表面积大,需水量更高;另一方面,焚烧灰中除了球状微珠,还有部分未充分燃烧的物质,其表面疏松多孔,吸水性强,使得部分拌和水并没有发挥作用,砂浆拌和过程中的有效水胶比小于理论水胶比,从而导致砂浆流动度下降.

图7 焚烧灰和粉煤灰对新拌砂浆流动度的影响Fig.7 Influence of SIA and FA on the fluidity of fresh mortar

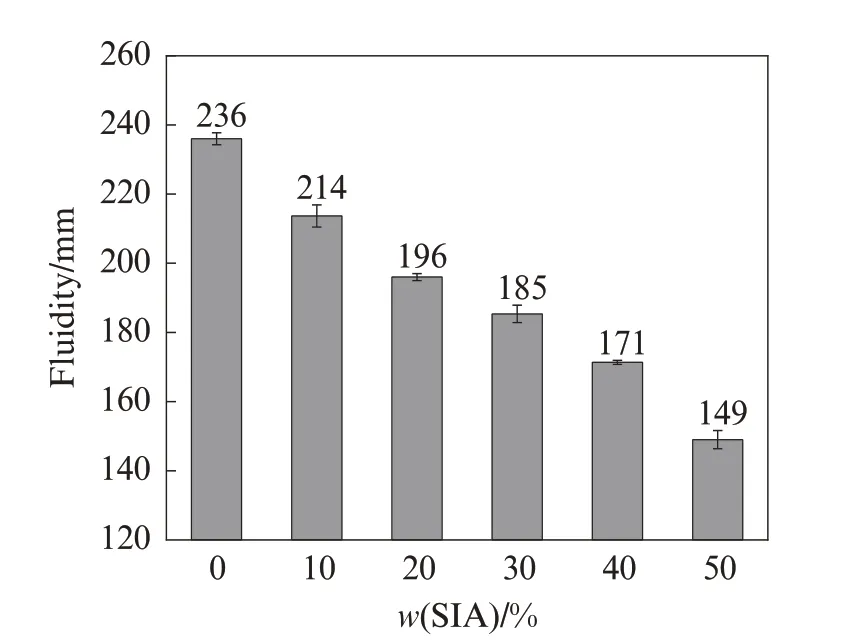

3.2 焚烧灰掺量对新拌砂浆流动度的影响

图8为焚烧灰掺量对新拌砂浆流动度的影响.由图8可见:随着焚烧灰掺量的增大,新拌砂浆流动度显著下降——与纯水泥砂浆相比,当焚烧灰掺量为10%时,砂浆流动度下降9%;当焚烧灰掺量增大到50%时,砂浆流动度下降37%.焚烧灰中含有许多球状微珠(图3),理论上,这些微珠在新拌砂浆中能够起到滚珠作用,减小浆体内摩阻力,从而增大砂浆的流动性[24],但图8显示新拌砂浆的流动度随着焚烧灰的掺入而下降,主要原因是焚烧灰中含有较多未充分燃烧的有机质,其表面多孔、易吸水,减少了新拌砂浆中的自由水含量,导致其流动性下降,该现象随着焚烧灰掺量的增大而愈发显著.

图8 焚烧灰掺量对新拌砂浆流动度的影响Fig.8 Influence of SIA content on the fluidity of fresh mortar

3.3 水泥-焚烧灰复合胶凝材料硬化浆体的微观结构

3.3.1 水泥-焚烧灰复合胶凝材料硬化浆体水化产物物相分析

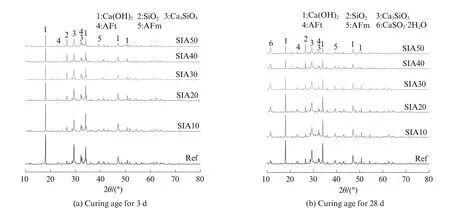

以水胶比0.35,焚烧灰掺量分别为0%、10%、20%、30%、40%和50%制备水泥-焚烧灰复合胶凝材料硬化浆体.养护龄期为3、28 d时硬化浆体水化产物的XRD图谱见图9.图9显示,硬化浆体28 d的三硫型水化硫铝酸钙(AFt)峰强比3 d时低,28 d的单硫型水化硫铝酸钙(AFm)峰强比3 d时高.这是因为在水化早期,水化硫铝酸钙主要以高硫型为主;在水化反应后期,水化硫铝酸钙主要以单硫型为主.由图9(a)可见:养护3 d时,硬化浆体的晶体物相主要包括未反应的水泥熟料矿物硅酸三钙(Ca3Si O5)、焚烧灰中的惰性矿物石英(SiO2)、水泥水化反应生成的氢氧化钙(Ca(OH)2),以及少量AFt、AFm;随着焚烧灰掺量的增加,Ca(OH)2、Ca3Si O5的衍射峰强度逐渐降低,Si O2的衍射峰逐渐增强.这是因为一方面,随着焚烧灰掺量的增加,其主要惰性成分石英会随之增加,复合体系中的水泥含量减少,水泥的主要熟料矿物Ca3Si O5和水泥的水化产物Ca(OH)2也随之减少;另一方面,由于焚烧灰具有一定的火山灰活性,随着焚烧灰掺量的增加,其火山灰反应会消耗更多的Ca(OH)2,生成水化硅酸钙(C-S-H)凝胶,从而导致Ca(OH)2含量减少.由图9(b)可见:与养护3 d相比,养护龄期为28 d时,相同配比硬化浆体的Ca3Si O5、Ca(OH)2衍射峰强度降低,说明此时有更多的水泥熟料水化,而焚烧灰火山灰活性的发挥主要在水化后期,其活性成分与Ca(OH)2发生反应,使得28 d龄期硬化浆体中的Ca(OH)2含量减少;随着焚烧灰掺量的增加,Ca(OH)2、Ca3Si O5的衍射峰强度亦逐渐降低,石英的衍射峰逐渐增强,与3 d龄期时的规律一致.由此可知,焚烧灰的稀释作用降低了复合胶凝材料中水泥熟料的含量,从而延缓了复合胶凝材料的早期水化进程,但其火山灰活性可以促进复合胶凝材料的后期水化,因此选择适宜的焚烧灰掺量,复合胶凝材料硬化浆体强度仍然可以达到较高值,这与图5中水泥-焚烧灰复合胶凝材料硬化浆体抗压强度随焚烧灰掺量的变化规律一致.

图9 水泥-焚烧灰复合胶凝材料硬化浆体的XRD图谱Fig.9 XRD patterns of hardened cement-SIA composite cementitious materials pastes

3.3.2 水泥-焚烧灰复合胶凝材料硬化浆体水化产物形貌分析

图10为焚烧灰掺量10%、30%和50%的复合胶凝材料水化3、28 d时硬化浆体中水化产物的SEM照片.由图10可见:(1)水化3 d时,因焚烧灰部分替代水泥,体系中水泥浓度减小,Ca2+浓度降低,水化产物随之减少,浆体结构比较疏松,水化产物主要以C-S-H凝胶和针棒状的AFt为主;水化28 d时,焚烧灰发生火山灰反应,生成了二次水化产物,浆体结构较为致密,水化产物主要以C-S-H和箔片状的AFm为主.对于焚烧灰掺量较大的复合体系(SIA50),由于其水化速度缓慢,在3 d龄期时,水化产物主要以C-S-H凝胶为主,在28 d龄期时,水化产物主要以C-S-H凝胶和AFt为主,均未见箔片状的AFm.

图10 水泥-焚烧灰复合胶凝材料硬化浆体的SEM照片Fig.10 SEM images of hardened cement-SIA composite cementitious materials pastes

4 结论

(1)焚烧灰的28 d抗压强度活性指数为83%,可以作为胶凝材料部分替代水泥用于混凝土中.

(2)当水胶比相同时,随着焚烧灰掺量的增加,水泥-焚烧灰复合胶凝材料硬化浆体的早期抗压强度下降较多,但后期抗压强度仍有增长;当水胶比较小时,焚烧灰的微集料效应可显著提高硬化浆体的抗压强度.

(3)由于焚烧灰含有较多未充分燃烧的有机质,其表面多孔、易吸水,导致新拌焚烧灰砂浆的流动度随着焚烧灰的掺入而下降,且焚烧灰掺量越大,影响愈显著.

(4)焚烧灰的掺入会降低水泥熟料的含量,但其火山灰活性可以促进硬化浆体后期的水化反应.