3D打印再生砂浆的早期性能

2022-09-02肖建庄段珍华

肖建庄,秦 飞,丁 陶,段珍华

(同济大学 土木工程学院,上海 200092)

自上世纪末以来,针对3D打印混凝土材料和结构的研究逐渐趋于成熟[1-2].一方面,建筑3D打印混凝土的施工工艺与传统工艺存在明显区别[3];另一方面,目前建筑垃圾资源化利用主要是针对再生粗骨料,对于废混凝土破碎产生的细骨料尚未得到充分应用[4-5],因此再生砂作为3D打印砂浆中的细骨料,是利用的重要途径之一.

3D打印砂浆需要具有良好的形状保持能力,且其早期强度发展对砂浆的配合比设计与优化调控至关重要.研究发现,矿物掺和料和外加剂能够调节3D打印砂浆的早期流动性,进而提高其可建造性[6-7],而短纤维的掺入可以适应砂浆的可打印性要求并提高其形状保持能力[8].本文通过单轴压缩试验,测试了3D打印再生砂浆的早期力学性能,研究了不同再生砂取代率、纤维掺量对3D打印砂浆早期强度发展的影响,寻求再生砂取代天然砂应用于3D打印混凝土建筑的可能性.

1 试验

1.1 原材料

普通3D打印砂浆的原料包括:P·O 42.5普通硅酸盐水泥(C)、天然河砂(NS)、羟丙基甲基纤维素(HPMC)、纳米黏土、葡萄糖酸钠等材料.将强度不低于C40的废弃混凝土破碎得到的再生砂(RS)代替天然河砂加入砂浆混合料中,设定再生砂取代率wRS=0%、50%、100%(质量分数,文中涉及的取代率、掺量、水灰比等均为质量分数或质量比).再生砂和天然砂的最大粒径均控制在0.9 mm以下,其基本物理参数见表1.

表1 再生砂和天然砂的基本物理参数Table 1 Basic physical parameters of NS and RS

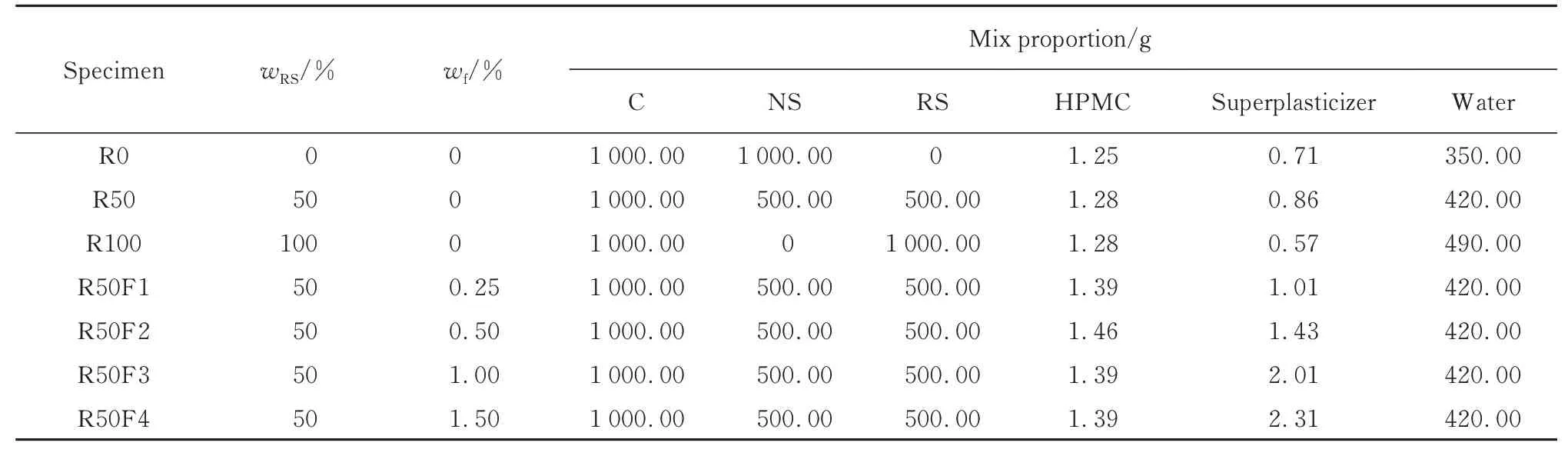

测得再生砂吸水率为15%,因此在配合比设计中增加了附加水用量.3D打印砂浆混合料中的水灰比为0.35,超高分子量聚乙烯(HMPE)纤维的长度为6 mm,其掺量wf=0%、0.25%、0.50%、1.00%、1.50%.3D打印再生砂浆的配合比见表2.当打印条宽度为30 mm,高度为15 mm时,3D打印再生砂浆单次打印层数可维持在10层以上(见图1).

表2 3D打印再生砂浆的配合比Table 2 Mix proportions of 3D printing recycled mortars

图1 3D打印再生砂浆的可建造性Fig.1 Buildability of 3D printing recycled mortar

1.2 试件制备

根 据ASTM D2166《Standard test method for unconfined compressive strength of cohesive soil》,在圆柱形钢模中浇筑φ75×150 mm的圆柱体试件,钢模内部粘贴特氟龙片以降低摩擦力.制作流程如下:将再生砂/天然砂、水泥混合搅拌3 min,得到均匀的干粉拌和物;接着加入预先配制的添加剂,搅拌2 min至均匀状态;然后将水倒入拌和物,搅拌2 min;最后将充分搅拌好的砂浆倒入模具中,振动并放置不同的时间.

1.3 测试方法

采用单轴无侧限压缩试验分别对砂浆挤出后龄期t=30、45、60、90、120、150 min的试件进行加载,研究其早期强度的发展,采用位移加载,加载速率为25 mm/min.试验时在试件上下放置2层特氟龙薄膜,以减少试件与试验装置之间的摩擦;为减少加载时间对试验结果的影响,每次测试在2~3 min内完成.试件破坏时将发生明显的竖向变形和横向变形,在计算应力时,为考虑横向变形的影响,在加载期间拍摄固定时间间隔的照片,记录试件在不同位移时刻的横向变形,并采用图像分析方法对横向变形进行分析,进一步通过定积分方法对试件的瞬时截面积进行修正.

2 结果与分析

2.1 试件的破坏模式

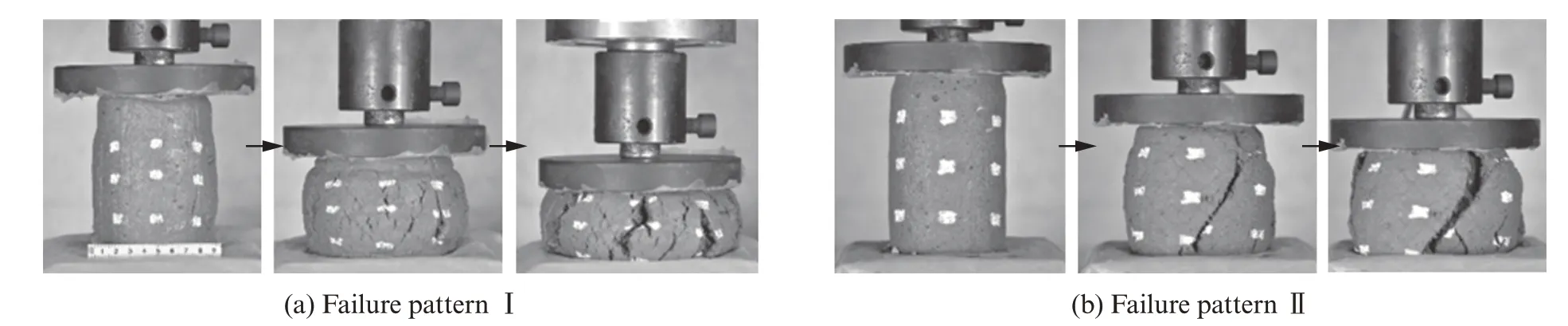

试件的破坏模式见图2.由图2可见,试件有2种典型的破坏模式.第1种破坏模式的特征是横向变形显著增加,在竖向位移作用下,中部首先出现裂缝,形成少量具有一定间距的竖向裂缝,试件逐渐出现压缩破坏,未形成明显的剪切破坏面.这种失效模式主要发生在龄期为30~60 min的试件.对于再生砂取代率不同的砂浆试件,其破坏模式没有明显差异,这表明再生砂对试件破坏形态的影响有限.第2种破坏模式的特征是破坏面明显,横向变形相对较小,试件首先出现少量的斜向裂缝,随后裂缝贯穿,外部砂浆剥落.这种破坏模式主要发生在龄期为90~150 min的试件,且再生砂取代率越高,剪切裂缝出现的时间越早,剪切面角度更大,说明再生砂的掺入对试件的早期强度发展有明显的促进作用.

图2 试件的破坏模式Fig.2 Failure pattern of specimens

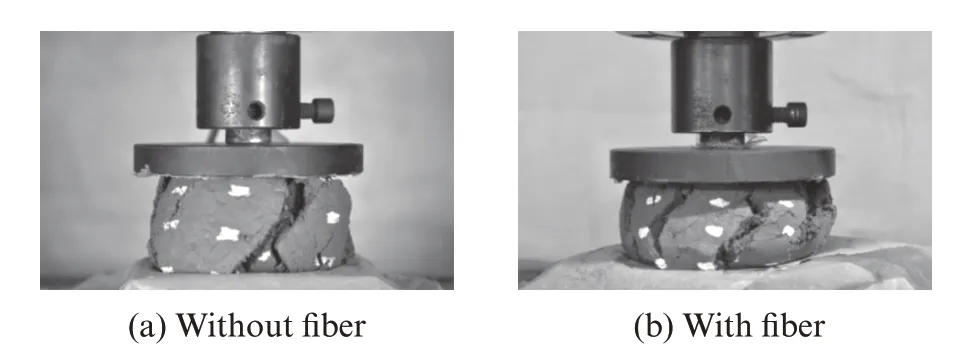

未掺纤维和掺纤维试件的破坏模式见图3.由图3可见,掺入纤维的试件同样符合上述2种破坏模式;与未掺纤维试件相比,掺纤维试件的主裂缝间距小,分布更均匀.

图3 未掺纤维和掺纤维试件的破坏模式Fig.3 Failure pattern of specimens with fiber and without fiber

2.2 竖向荷载-位移曲线

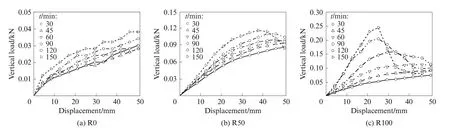

竖向荷载-位移曲线可以反映材料挤出后30~150 min在压力作用下的强度发展过程.不同再生砂取代率下试件的竖向荷载-位移曲线见图4.由图4可见:再生砂的掺入对同龄期下最大荷载较高试件的竖向荷载-位移曲线影响非常明显;再生砂的掺入提高了3D打印再生砂浆的早期强度;当无再生砂掺入时,3D打印砂浆的竖向荷载-位移曲线无明显下降段;试件R50的竖向荷载-位移曲线在龄期为120 min时呈下降趋势,试件R100的竖向荷载-位移曲线在龄期为90 min时出现下降段.由此可见,再生砂取代率越高,3D打印再生砂浆强度发展越迅速.

图4 不同再生砂取代率下试件的竖向荷载-位移曲线Fig.4 Vertical load-displacement curves of specimens with different wRS

由图4还可见:在龄期为30 min时,wRS=50%、100%的3D打印再生砂浆的竖向荷载-位移曲线变化趋势相近,相同位移下试件R50、R100的竖向荷载均高于试件R0,这说明再生砂的掺入提高了3D打印再生砂浆的强度;当龄期为90 min时,试件R100的竖向荷载增长非常明显,材料表现出明显的固体特性,竖向荷载-位移曲线出现下降段;当龄期达到150 min时,试件R50的竖向荷载从塑性逐渐向固体材料发展,而试件R0的竖向荷载-位移曲线仍有平台期,表现出塑性特征.由此可见,再生砂的掺入对3D打印再生砂浆后期强度的发展有显著影响,且取代率越高,促进作用越强.

有研究指出,3D打印再生砂浆的吸水率和孔隙率随再生砂取代率的增加而增加,且其有效含水率是影响再生砂浆早期性能的关键因素之一[9].有效含水率等于砂浆中水的总量减去砂吸收的水量.一般来说,再生砂粒径越小,其吸水系数越高,水泥浆体附着力越大.因此,本文研究的3D打印再生砂浆中,新水泥浆体和再生砂之间可能发生水转移.Fourmentin等[10]研究表明,具有足够孔隙率的多孔介质能快速地从浆体中吸收大量的水,拌和后再生砂快速吸水,砂浆流动性降低,分子间黏聚力增大;此后,在水化过程中,多孔介质中水分逐渐释放到水泥浆体中.根据本文试验的观察,早期出现的水分转移现象改变了3D打印再生砂浆早期强度的发展.

不同纤维掺量下试件的竖向荷载-位移曲线见图5.由图5可见:各试件的竖向荷载-位移曲线均无峰值荷载和下降段的出现,且不同纤维掺量对3D打印再生砂浆荷载增长的作用不同;纤维的掺入对3D打印再生砂浆的早期强度有一定影响,当纤维掺量为0.25%、0.50%和1.00%时,试件早期竖向荷载发展与未掺纤维试件R50(见图4(b))没有显著差异,强度相差在30%以内,其中试件R50F3强度增大的程度最高,在90、150 min时,其极限荷载分别是试件R50的1.1、1.4倍;对于试件R50F4,其强度明显小于试件R50,不同龄期下的强度仅为试件R50的20%~50%,且其极限荷载较试件R50有所降低,在90、150 min时,其极限荷载仅为试件R50的0.4、0.5倍,这说明过量纤维的掺入减缓了砂浆强度的增长;未掺纤维试件在90 min时,竖向荷载-位移曲线开始出现下降段,而对于所有掺纤维的试件,直至150 min时,均无下降段的出现,说明纤维的掺入增强了试件在大变形下的承载力,减缓了破坏.

图5 不同纤维掺量下试件的竖向荷载-位移曲线Fig.5 Vertical load-displacement curves of specimens with different wf

综上,纤维的掺入对3D打印再生砂浆早期强度的影响不明显.一方面,纤维分散在砂浆中对其抵抗变形的能力和强度的增加有一定提高作用;另一方面,本研究所用超高分子量聚乙烯纤维亲水性较差,纤维也会在一定程度上阻碍砂浆内部水分的转移,降低砂浆强度的增长速率.这两种因素耦合可能使砂浆强度产生不规律的变化,当纤维掺入过量时,将降低3D打印再生砂浆早期强度的增长速率.

2.3 横向变形

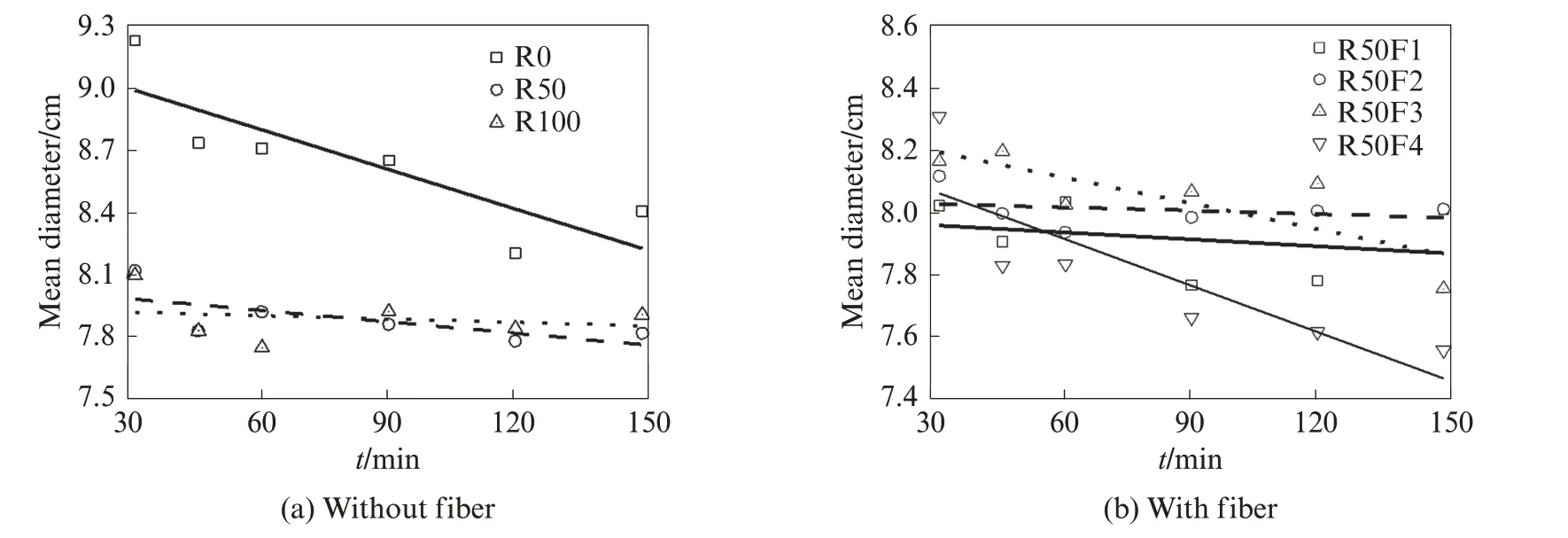

对试件截面积进行处理,得到试件在试验过程中某时刻的平均直径.取每个试件从开始到加载结束共5个时刻的平均直径,用以表征试件横向变形的程度,结果见图6.由图6可见:对于再生砂取代率高的试件R100,试件平均直径明显比无再生砂试件R0小,这是由于再生砂促进了砂浆强度和试件刚度的增长,在竖向荷载作用时,含再生砂的试件横向变形小;纤维掺量对试件平均直径的影响不明显,各试件的平均直径基本稳定在7.5~8.3 cm.

图6 试件的平均直径Fig.6 Mean diameter of specimens

2.4 湿坯强度

对于竖向荷载-位移曲线无明显峰值荷载和下降段的试件,当应变达到33%时,整个试件已经严重破坏,此时的应变视为破坏极限应变;对于曲线有峰值荷载的试件,当应力达到峰值或应变达到破坏极限应变时,试件视为损伤.取具有峰值荷载的峰值应力或应变为33%时的应力作为湿坯强度.对试件的横向变形进行处理后,可以得到考虑截面横向变形的湿坯强度σf.

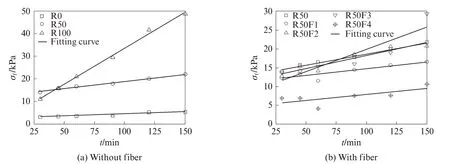

试件的湿坯强度见图7.由图7(a)可见:在试验龄期范围内,试件的湿坯强度随龄期的变化总体符合线性规律;试件R0在龄期30 min时的湿坯强度为3.2 kPa,90、150 min的湿坯强度分别增加了约0.2、0.6倍;试件R50在30 min时的湿坯强度为14.0 k Pa,90、150 min下的湿坯强度分别提高了约0.3、0.6倍;试件R100在30 min时的湿坯强度为11.0 k Pa,90、150 min的湿坯强度分别提高了约1.6、3.3倍;50%、100%再生砂取代率的3D打印再生砂浆的湿坯强度增长速率分别为无再生砂砂浆的3.2、16.7倍.由此可见,试验后期再生砂的掺入明显提高了试件的湿坯强度.

R0、R50、R100的湿坯强度σf,0、σf,50、σf,100与龄期t的关系可拟合为:

由图7(b)可见:当纤维掺量为0.25%、0.50%时,150 min时试件的湿坯强度仅为30 min时的1.3、1.5倍,而此时未掺纤维试件R50的强度为其30 min时的1.6倍,这说明纤维掺量对砂浆早期湿坯强度的增长效果微乎其微;当纤维掺量增大到1.00%时,从30 min到150 min,R50F3的湿坯强度大约增长了1.1倍,纤维的掺入加速了其早期强度的增长;当纤维掺量达到1.50%时,湿坯强度的发展却处于十分低的水平,远低于试件R50的同期湿坯强度,这说明过量纤维的掺入降低了3D打印再生砂浆早期湿坯强度的增长速率.

图7 试件的湿坯强度Fig.7 σf of specimens

2.5 讨论

开放时间为新拌砂浆保持可挤出性的时间范围,对于3D打印砂浆具有重要意义.如果开放时间过短,材料会变硬导致流速和打印速率变慢,甚至造成堵塞;而如果开放时间过长,3D打印砂浆在堆积过程中会产生过大的变形,将对其可建造性产生不利影响.本文通过掺入不同取代率的再生砂从而获得了不同开放时间的3D打印再生砂浆.由前文可知,在前30 min内,再生砂的作用不明显,而随着时间的推移,再生砂会促进材料的硬化,提高打印结构的可建造性.

实际3D打印施工过程可能持续数小时而不间断.当打印结构因3D打印施工超过一定高度时,底部材料可能已经被挤压超过90 min.若掺入再生砂,能提高底层砂浆的强度,有助于提高打印高度.但再生砂的掺入减小了3D打印再生砂浆的开放时间,也会导致诸如泵送过程中管道流动不连续等问题.因此,在实际使用中,有必要根据需求和实际情况,合理调整配合比和再生砂取代率.

3 结论

(1)3D打印再生砂浆典型的破坏模式有2种,龄期为30~60 min的试件表现为试件截面显著增大,但未形成明显的剪切破坏面;龄期为90~150 min的试件则破坏面明显,出现了剪切裂缝,且横向变形较小.

(2)在相同龄期下,随着再生砂取代率的增加,试件的极限荷载和湿坯强度均增大,湿坯强度的大小与龄期基本呈线性关系,50%、100%再生砂取代率的砂浆湿坯强度增长速率分别是无再生砂砂浆的3.2、16.7倍.再生砂的掺入显著促进了3D打印砂浆早期强度的增长,再生砂与水泥浆体之间的水分转移改变了湿坯强度的增长速率.

(3)适量纤维的掺入对3D打印再生砂浆早期强度的影响不明显,当纤维掺量在0.25%~1.00%时,试件湿坯强度与未掺纤维试件相比或高或低,差距基本在30%以内;当纤维掺量为1.50%时,试件湿坯强度仅相当于未掺纤维试件的50%左右,说明过量纤维的掺入将降低3D打印再生砂浆早期强度的增长速率.

(4)本文对3D打印再生砂浆的早期强度发展做了探讨,并分析了再生砂对其强度发展的影响,但是试验材料中未引入粗骨料,如何用粗骨料或再生粗骨料制作3D打印建筑材料是未来需要解决的新问题.