温度对SCC胶凝体系中粉煤灰与矿粉浆体流变性能的影响*

2022-08-30于连山

于连山

(中铁二十一局集团第六工程有限公司,北京 101111)

1 研究背景

高速铁路CRTSIII型板式无砟轨道结构中,充填层SCC(Self-Compacting Concrete,即自密实混凝土)的施工质量对整个结构的稳定性和耐久性有重要影响。铁路施工常常面临不同季节,环境温度对充填层SCC的施工稳定性有重要影响。实践表明,温度的差异导致充填层SCC在冬季和夏季的施工性能差别很大,混凝土易于出现离析泌水等不良现象。

温度升高可以加快水泥水化速率,从而加速浆体内部自由水的消耗,使得水化产物和水泥颗粒搭接形成网状结构速率更快,浆体分散相体积分数增大,从而影响浆体的流变性能[1]。温度对水泥悬浮分散体系中分散介质的黏度也会造成影响。除了分散相和分散介质之外,温度对高效减水剂的吸附性能也有一定影响[2-3]。SCHMIDT等[4]认为,加入高电荷密度的聚羧酸减水剂后,温度较低时,自密实混凝土具有良好的流动保持性;温度较高时,自密实混凝土流动保持性有所降低。而对于低电荷密度聚羧酸减水剂,自密实混凝土流变性能则出现了相反的变化趋势。FEYS等[5]证明了浆体流变特性和剪切速率间存在相关性,且黏度对剪切速率的依赖性很大程度取决于温度。目前混凝土流变性能的调整主要通过掺加矿物掺和料、外加剂以及黏度改性剂等方法来进行,但在SCC流变性能环境敏感性方面仍然有待研究。因此,本文讨论了温度因素对水泥浆体中单掺粉煤灰、矿粉的复合浆体流变性能的影响,以期为充填层高稳定性施工提供试验和理论依据。

2 原材料与试验方法

2.1 原材料

水泥(C)采用中国联合水泥集团生产的基准水泥(P·I42.5);粉煤灰(FA)为F类I级灰;矿粉(SL)级别为S95;高性能聚羧酸减水剂(SP),减水率29%;拌和所用水为自来水。

2.2 配合比

水胶比保持0.3,将粉煤灰及矿粉均等质量替代0、10%、20%、30%、40%、50%水泥。减水剂掺量为胶凝材料质量的0.3%。

2.3 试验方法

2.3.1 流变试验

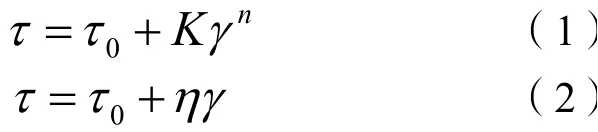

试验采用Anton Paar MCR 102流变仪进行流变测试。将胶凝材料混合均匀后,逐步加入减水剂和水进行搅拌,搅拌完成后分别在5℃、20℃及35℃环境下静置5 min、60 min及120 min后进行流变测试。流变性能参数计算采用H-B模型和Bingham模型进行拟合分析。2种模型的表达公式如下:

式(1)(2)中:τ为剪切应力,Pa;τ0为2种流变模型拟合得到的屈服应力值,Pa;K为H-B模型拟合得到的塑性黏度系数,Pa·sn;γ为剪切速率,s-1;n为H-B模型中流变指数,用于表征新拌水泥净浆剪切增稠或剪切变稀的程度;η为Bingham模型拟合得到的塑性黏度系数,Pa·s。

2.3.2 水化热

不同配合比下的水泥净浆体系水化放热速率和放热总量采用美国生产的TAM Air八通道等温量热仪进行测试。

3 结果及讨论

3.1 流变曲线

图1和图2分别为5℃、20℃和35℃条件下50%FA掺量复合浆体的τ-γ曲线和η-γ曲线。

图1 C-50%FA复合浆体τ-γ曲线

图2 C-50%FA复合浆体η-γ曲线

在新拌时刻,温度对相同配合比下浆体流变曲线无明显影响。随着静置时间的延长,相同的剪切速率下,剪切应力值与表观黏度值均随着温度的升高而逐渐增大;且静置的时间越长,温度对剪切应力值与表观黏度值的影响程度越大。对于大多数环境条件下的浆体,表观黏度在不同的温度环境下均呈现先迅速减小后缓慢增大的变化趋势。然而复合浆体静置120 min后,当温度升高至35℃时,η-γ曲线近似表现为反比例函数的形态,表观黏度随剪切速率呈全段减小的趋势。

图3和图4分别为不同温度下掺入50%SL后复合浆体的τ-γ曲线和η-γ曲线。对于τ-γ曲线,掺入矿粉后所有曲线均呈上凹趋势。同一静置时间下,温度越高,同组浆体在相同剪切速率下的剪切应力及表观黏度值均越大。静置时间越长,浆体的流变参数值受温度影响较显著。与C-50%FA复合浆体相比,C-50%SL浆体在相同静置时间及温度下,屈服应力及塑性黏度较低。

图3 C-50%SL复合浆体τ-γ曲线

图4 C-50%SL复合浆体η-γ剪切速率曲线

3.2 屈服应力

图5和图6分别为不同掺量的FA及SL在不同的静置时间下,各组浆体屈服应力随温度的变化情况图。

图5 温度对C-FA浆体屈服应力的影响

图6 温度对C-SL浆体屈服应力的影响

由图可得,浆体在相同静置时间、相同温度下,浆体屈服应力均随FA或SL掺量的增加而降低。在相同静置时间、相同掺量的条件下,浆体屈服应力均随温度上升而呈现增大趋势,但随FA或SL掺量的增加,浆体屈服应力的增长趋势减弱。掺量较高(40%、50%)的浆体,在静置5 min后,浆体屈服应力受温度影响较小,尤其是C-SL浆体,当矿粉替代率为50%,浆体屈服应力随着温度的增长无明显增长。然而随着静置时间的延长,各组浆体屈服应力在35℃时有较为显著的增长。说明FA与SL的掺入降低了屈服应力在胶凝体系中的温度敏感性。各组浆体的屈服应力在20—35℃间的增长幅度较5—20℃更加显著。

3.3 塑性黏度

图7和图8分别为C-FA浆体及C-SL浆体在不同静置时间及不同温度下的塑性黏度变化情况。

图7 温度对C-FA浆体塑性黏度的影响

图8 温度对C-SL浆体塑性黏度的影响

由图可以看出,对于相同静置时间、同一掺量的浆体,塑性黏度值随温度的升高而增大。新拌C-SL浆体的塑性黏度值受温度影响较小,尤其当SL掺量达到40%,温度变化难以对浆体塑性黏度产生影响。此外,掺量较高的C-SL浆体,其塑性黏度值受静置时间的影响程度大于温度变化对其的影响。当SL掺量较低(10%、20%),复合浆体呈现出的塑性黏度与纯水泥浆体接近。在相同静置时间及温度条件下,各组浆体的塑性黏度随FA或SL掺量增加而下降,且掺量越大,塑性黏度值降低程度越大。与屈服应力变化情况不同,大多数浆体的塑性黏度表现为在5—20℃条件下的增长幅度更为显著。比较C-FA浆体与C-SL浆体,前者在5—20℃条件下塑性黏度值的增长幅度总体较小,但在20—35℃下塑性黏度值上升幅度较C-SL浆体明显。

4 水化对流变学参数的影响

水泥水化作用对新拌水泥基材料流变性能产生一定影响,一个可能的原因是水泥的水化进程会影响减水剂分子的分散作用[6]。随着水泥水化的进行,水泥颗粒表面不断生成新的水化产物,从而对减水剂分子产生一定包裹作用[7-8]。

图9为3组胶凝体系在3个不同温度环境下的前70 h和前2.5 h放热速率曲线。由图9可知,对于单掺各种胶凝材料复合浆体而言,随着温度的升高,水化放热曲线峰值有较大幅度升高,放热峰出现时间提前。纯水泥组和C-30%FA组由35℃降至20℃时,水化放热峰有明显延后,而C-30%SL组变化不明显。通过前2.5 h的水化过程可以发现,温度的升高使得各组水泥浆体放热速率在初始时刻显著增长。

图9 复合胶凝体系在不同温度条件下的水化放热速率曲线

图10表示各组浆体屈服应力与诱导期结束时间的关系,图11表示浆体塑性黏度与放热峰值时间的关系。对于以上掺入不同矿物掺合料的自密实混凝土胶凝体系,流变参数值与水化放热参数呈反向变化关系,即随着温度的升高,屈服应力和塑性黏度有所增加,而水化诱导期结束时间和放热峰值时间逐渐减小。温度的升高导致水化过程显著加速。

图10 各组浆体屈服应力与诱导期结束时间的关系

图11 各组浆体塑性黏度与放热峰值时间的关系

其中,复合浆体C-30%FA由5℃升至20℃时,屈服应力无显著变化,同时其诱导结束时间下降程度较其余浆体更缓慢。对于纯水泥组和C-30%SL组,诱导结束时间明显降低,屈服应力升高也较为明显。对于塑性黏度,3组浆体由20℃升至35℃,放热峰值时间减小率明显小于5—20℃。与此同时,它们从20℃升至35℃的塑性黏度值没有明显提高。由此可见,水化放热速率与流变参数存在较为密切的联系。

5 结论

随着温度升高,各组浆体在相同剪切速率下的剪切应力、表观黏度、屈服应力及塑性黏度均有所增大。复合浆体的屈服应力总体在20℃上升至35℃过程中增加幅度较大,而塑性黏度在5—20℃下上升幅度较大。温度的变化对浆体流变指数的变化影响较小。

粉煤灰和矿粉对纯水泥浆体流变参数和流变指数的温度敏感性具有削弱作用,即掺入50%粉煤灰或50%矿粉时,随着环境温度升高,浆体屈服应力、塑性黏度和流变指数变化幅度均小于纯水泥浆,并且此时浆体剪切增稠程度仍然较高。

各胶凝体系的流变参数值与水化放热参数呈反向变化关系,即随温度升高,屈服应力和塑性黏度增加,而水化诱导期结束时间和放热峰值时间逐渐减小。