盐渍土环境下钢筋混凝土恒电流加速锈蚀试验及可靠性分析

2022-09-02尚明张云升何忠茂乔宏霞薛翠真

尚明 刚,张云升,3,*,何忠茂,乔宏霞,薛翠真

(1.兰州理工大学土木工程学院,甘肃 兰州 730050;2.甘肃省先进土木工程材料工程研究中心,甘肃 兰州 730050;3.东南大学 材料科学与工程学院,江苏 南京 211189;4.宁波大学科学技术学院,浙江 宁波 315211)

可靠性工程是一门新兴的边缘学科,现已广泛应用于化工、机械、材料等领域[1].可靠性是部件、元件、产品或系统在规定的环境、时间、条件下无故障地完成功能的概率和能力[2].可靠性预测的结果取决于元部件系统可靠性模型和预测的失效率数据[3].根据GB 50068—2018《建筑结构可靠度设计统一标准》,建筑设计寿命为50~80 a.钢筋混凝土寿命周期较长的特点增加了对其进行寿命研究的难度.因此大多数学者引入了加速寿命试验.杨绿峰等[4]量化了海水飞溅区混凝土暴露的环境效应;Song等[5]和Pack等[6]研究了暴露在海洋中的混凝土结构的扩散系数和表面氯化物含量;Liu等[7]探索了导致海砂混凝土结构退化的原因;刘奇东等[8]设计了人工气候模拟加速试验,研究了结构耐久性退化规律;袁迎曙等[9]采用人工模拟气候环境和恒电流通电方法,对钢筋混凝土梁进行加速锈蚀试验;郑帆等[10]用电子计算机断层扫描(XCT)技术分析通电加速锈蚀试验过程;尚明刚等[11]用不同的电流密度对钢筋混凝土进行恒电流加速锈蚀试验;Abosrra等[12]研究了不同抗压强度的混凝土通电和加速后其内部钢筋的锈蚀;Ma等[13]研究了钢筋混凝土圆柱在荷载作用下的受电锈蚀损伤行为.因为自然暴露腐蚀试验周期长,所以大多数学者选择通电加速试验以快速获取锈蚀试样.加速锈蚀法主要采用全浸法、半浸法、内置阴极法和贴面法等[14-15],以短期跟踪试验过程并获得数据.

针对西部盐渍土地区[16]钢筋混凝土寿命问题,本文进行了室内模拟盐渍土环境下的恒电流加速锈蚀试验,以期探索腐蚀性离子服役环境对钢筋混凝土寿命的影响.使用格尔木地区盐渍土为导电介质[17],设计石蜡层以控制单加速因素.当钢筋理论质量损失率为0%、1%、2%、3%、4%、5%、6%时,采集钢筋混凝土的极化曲线、氯离子含量、微观结构等数据.综合分析盐渍土环境中试件的腐蚀劣化机理,研究恒电流加速锈蚀与氯离子扩散腐蚀双因素耦合作用对钢筋混凝土腐蚀劣化的影响,探索其劣化规律,建立双因素腐蚀作用下的钢筋混凝土劣化模型.

1 试验

1.1 原材料

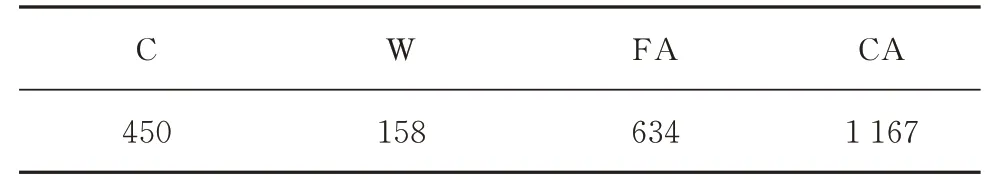

水泥(C)为P·O 42.5水泥,表观密度3 000 kg/m3,甘肃祁连山水泥厂生产.细骨料(FA)选用细度模数2.9的机制砂.粗骨料(CA)为5~25 mm连续级配碎石.减水剂(SP)为江苏苏博特新材料有限公司生产的高性能减水剂,用量1.5%(以水泥质量计).钢筋为HRB 400型钢筋,直径12 mm.从青海格尔木重盐渍土地区取回盐渍土,其在易溶盐中的SO2-4含量为15 648 mg/kg,Cl-含量为81 016 mg/kg.石蜡选用54号粗石蜡,密度为0.9 g/cm3.水为自来水.混凝土配合比见表1.

表1 混凝土配合比Table 1 Mix proportion of concrete kg/m3

1.2 试验方案

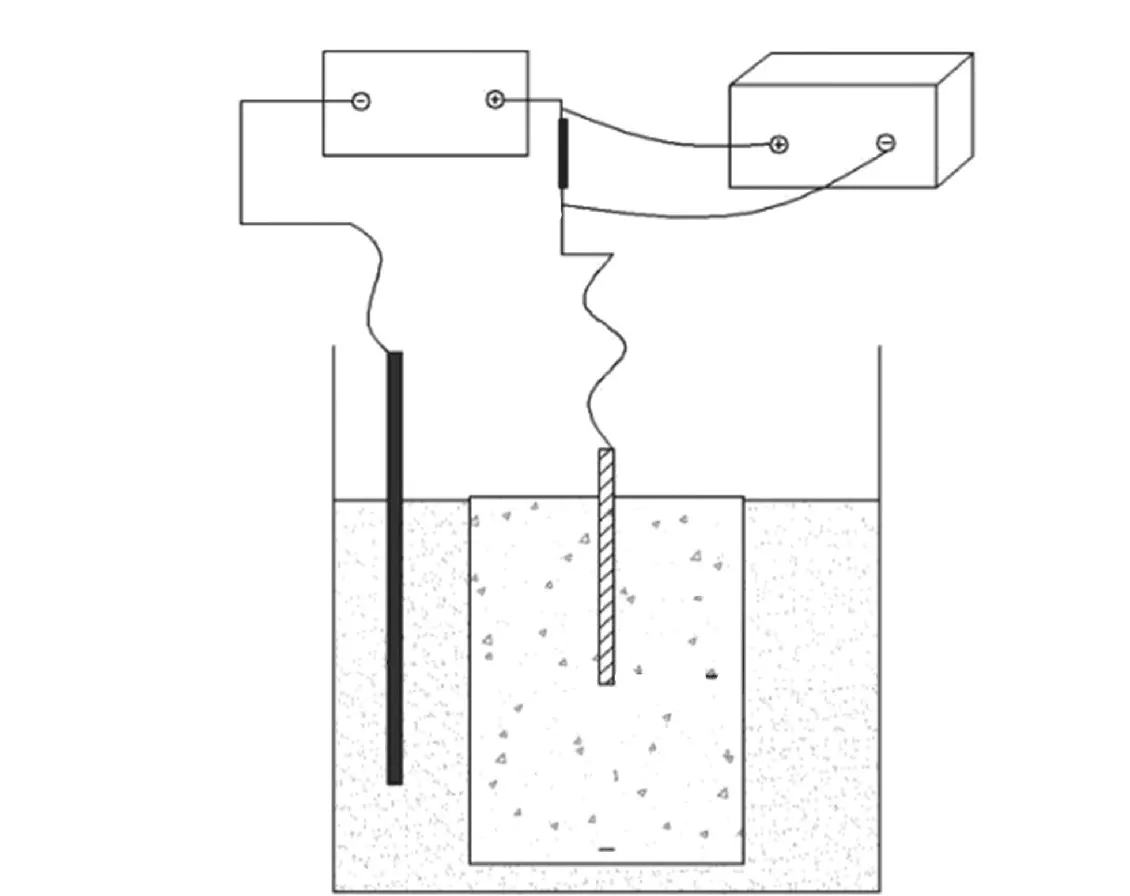

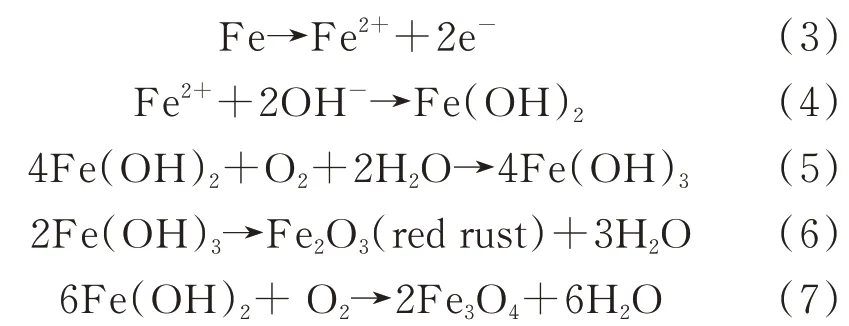

制备尺寸为100 mm×100 mm×100 mm的钢筋混凝土试件.设置混凝土保护层厚度50 mm,上表面外露钢筋20 mm.试件分2组,1组将石蜡加热融化后涂抹在混凝土成型面、下表面、左侧面和右侧面,使4个表面各形成厚度为0.5 mm的石蜡层,在室温下静置24 h,制成一维试件.另外1组将石蜡涂刷在混凝土左侧面和右侧面,使试件2个外表面各形成厚度为0.5 mm的石蜡层,在室温下静置24 h,制成二维试件.随后将试件置于翻拌均匀的盐渍土中,相对湿度为(60±5)%.采用PS-3002D-a型恒电流仪进行恒电流加速锈蚀试验,如图1所示.

图1 恒电流加速锈蚀试验示意图Fig.1 Schematic diagram for constant current accelerated corrosion test

线性极化法是无损、直接、定量、快速检测混凝土中钢筋锈蚀速率的一种简单方法.根据微极化方程[18],计算自腐蚀电流Icorr的大小.王鹏辉等[19]认为恒电流加速锈蚀试验中电流密度设置不应超过300μA/cm2.本试验设定钢筋锈蚀理论质量损失率(MLR)为0%、1%、2%、3%、4%、5%、6%,根据法拉第定律[20]计算得到其对应的恒电流加速时间(t)分别为0、206、412、618、824、1 030、1 236 h.

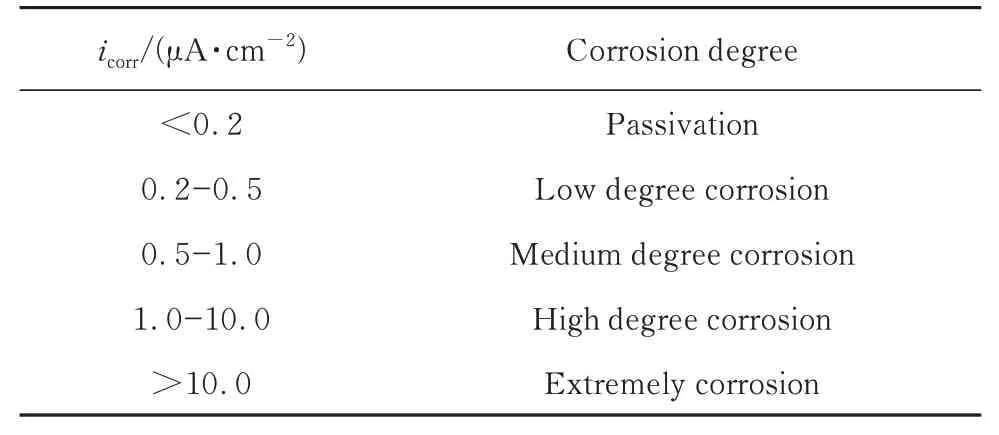

试验使用德国Zahner E电化学工作站,极化曲线扫描范围为:相对自腐蚀电位-200~200 mV,扫描速率0.334 mV/s,频率0.33 Hz.采用分析软件对极化曲线进行拟合,得出对应的腐蚀电流密度(icorr),以评价钢筋锈蚀程度.可根据表2中腐蚀电流密度与钢筋瞬时锈蚀程度的对应关系[21],初步判断钢筋锈蚀程度.

表2 腐蚀电流密度与钢筋锈蚀程度的对应关系Table 2 Relationship between corrosion current density and corrosion degree of reinforcement

参照JGJ/T 322—2013《混凝土中氯离子含量检测技术规程》,采用Chloride Meter DY-2501A型氯离子含量测试仪,从试件外表面中心位置向内部依次取样,测定其中的氯离子含量(C,质量分数),取样深度分别为0、5、10、15、20、25、30、35、40、45、50 mm.

采用JSM-5600 LV型扫描电子显微镜(SEM)结合能谱分析(EDS)研究试件微观形貌.

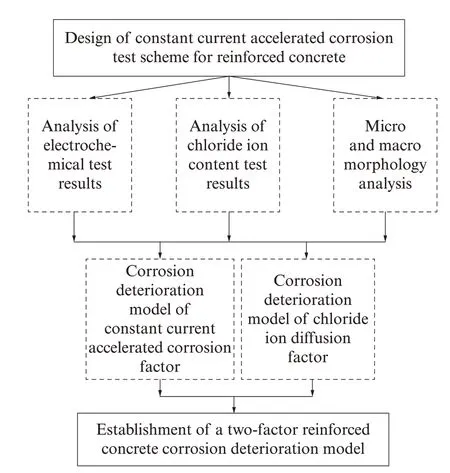

1.3 技术路线

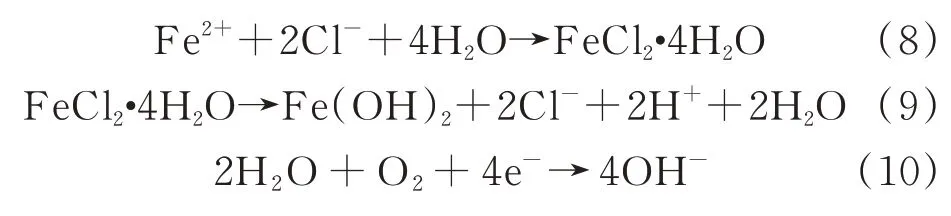

采用憎水性材料石蜡对钢筋混凝土进行表面防护,能够在混凝土和外界环境间形成隔离层,通过改变混凝土表面性质来阻止或延缓氯离子等有害物质侵入,延缓混凝土中钢筋锈蚀[22].开展恒电流加速锈蚀试验,建立盐渍土环境下的钢筋混凝土寿命预测模型,其技术路线见图2.

图2 技术路线Fig.2 Technical route

2 试验结果与分析

2.1 极化曲线

一维和二维试件极化曲线见图3.由极化曲线拟合出的腐蚀电流密度曲线见图4.

由图3(a)和图4可知:恒电流加速0~1 236 h期间,一维试件横坐标的自腐蚀电位呈负向移动趋势,对应腐蚀电流密度逐渐增大,表明一维试件中钢筋锈蚀逐渐严重;在618~824 h期间,自腐蚀电位出现不规律的正向移动,在824~1 030 h期间,腐蚀电流密度也出现不规律的负向移动,这是腐蚀产物堆积造成的,表明加速腐蚀到一定时间,腐蚀产物的堆积能够延缓腐蚀的发展.

由图3(b)和图4可见:二维试件在0~1 236 h期间,横坐标的自腐蚀电位呈负向移动,腐蚀电流密度呈正向移动,表明二维试件中钢筋腐蚀劣化逐渐加速;二维试件的自腐蚀电位没有出现不规律移动,自腐蚀电流密度在824~1 030 h期间呈不规律的负向移动,与一维试件的不规律移动相比,二维试件的腐蚀产物堆积对腐蚀的阻碍作用较小.

由图4还可知:二维试件的腐蚀电流密度变化大于一维试件,表明二维试件的腐蚀程度更严重,腐蚀速率更快.一维和二维试件拟合曲线的切线方程分别为:

式中:k为曲线在t时刻的斜率,k越大表示腐蚀速率越高;k1、k2分别为一维和二维试件拟合曲线的斜率,k1<k2;t0为未加速的初始阶段,数值为0 h;f(t0)为加速时间t0时刻的腐蚀电流密度;y1为t1时刻的腐蚀电流密度;y2为t2时刻的腐蚀电流密度,t1<t2.

在恒电流加速时间为t1、t2时,二维试件的k2值均大于一维试件的k1值,表明二维试件的腐蚀速率比一维试件快;恒电流从t1加速到t2时,一维和二维试件的k值不断增大,表明试件的腐蚀速率逐渐增大,加速时间越长,腐蚀速率越大.

2.2 氯离子含量

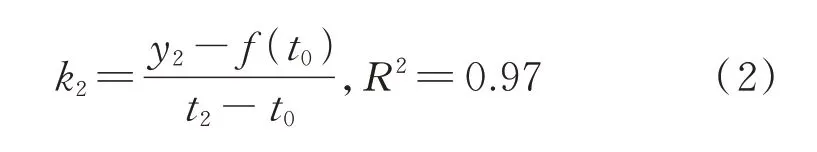

一维和二维试件的氯离子含量见图5.恒电流加速1 236 h时,从试件石蜡层表面向内部取样,测得沿石蜡层方向的氯离子含量见表3.

表3 恒电流加速1 236 h沿石蜡层方向的氯离子含量Table 3 Chloride ion content in paraffin layer after constant current acceleration for 1 236 h C×103/%

图5 一维和二维试件的氯离子含量Fig.5 Chloride ion content of one-dimensional specimens and two-dimensional specimens

由图5(a)可知:一维试件在0~30 mm深度处,氯离子含量由外表面向中心呈逐渐减小的变化趋势,表明氯离子的渗透深度与加速时间呈正比例关系;在30~40 mm深度处,氯离子含量基本趋于稳定,表明一维试件在1 236 h时,氯离子渗透深度为30 mm;在40~50 mm深度处,1 030、1 236 h后氯离子含量随深度增加而增大,原因是一维试件裂缝导致盐渍土中腐蚀性离子渗入钢筋表面,使钢筋表面腐蚀性离子堆积后外渗.

由图5(b)可知:二维试件在0~50 mm深度处,氯离子含量变化规律与一维试件类似,渗透深度为30 mm;在40~50 mm深度处,二维试件中氯离子含量较一维试件要大,这是因为二维试件暴露在盐渍土中的裂缝较多,所以在相同加速条件下,二维试件的腐蚀程度更大.

由表3可知:在0~30 mm深度处,一维和二维试件沿石蜡层方向的氯离子含量基本没有变化,表明石蜡层对腐蚀性离子的隔离有效;在35~50 mm深度处,氯离子含量随混凝土厚度增加而增大,沿裂缝渗入的氯离子反向渗透,使近钢筋端混凝土氯离子含量增大.结合图4认为,氯离子反向渗透的叠加作用能够加快腐蚀进程,提高腐蚀速率.

2.3 宏微观形貌分析

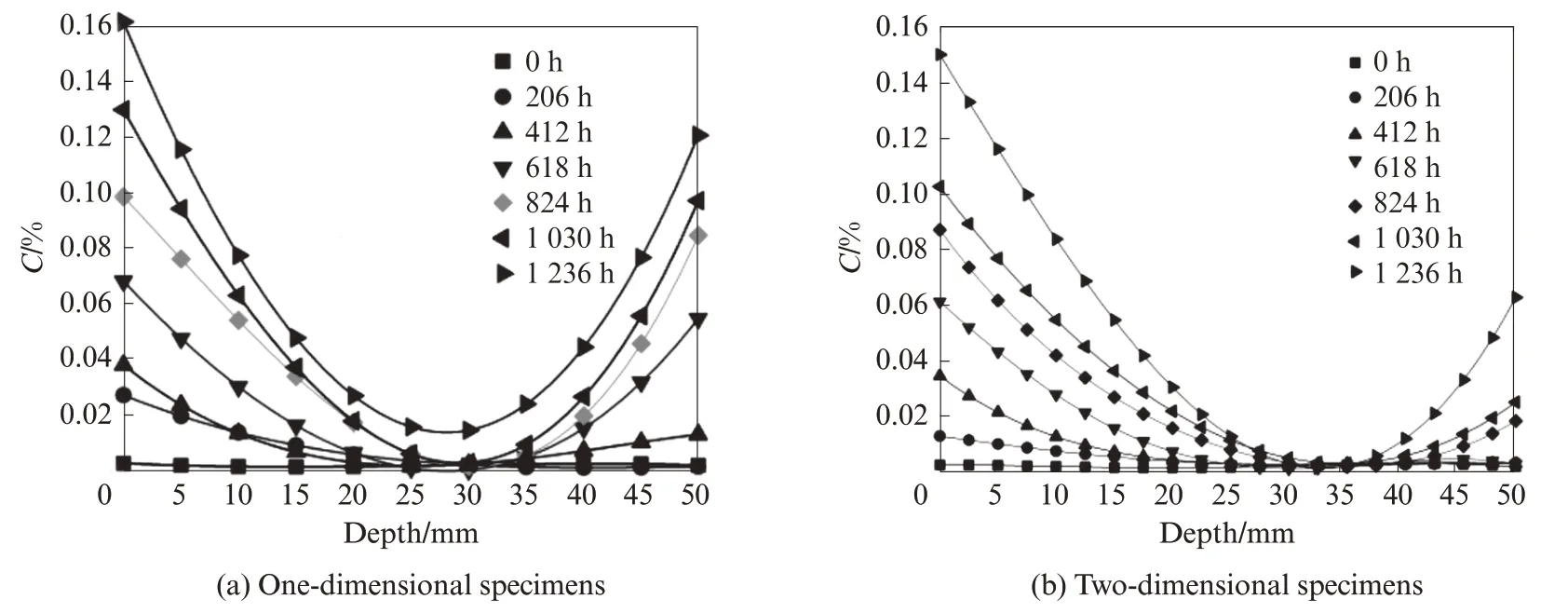

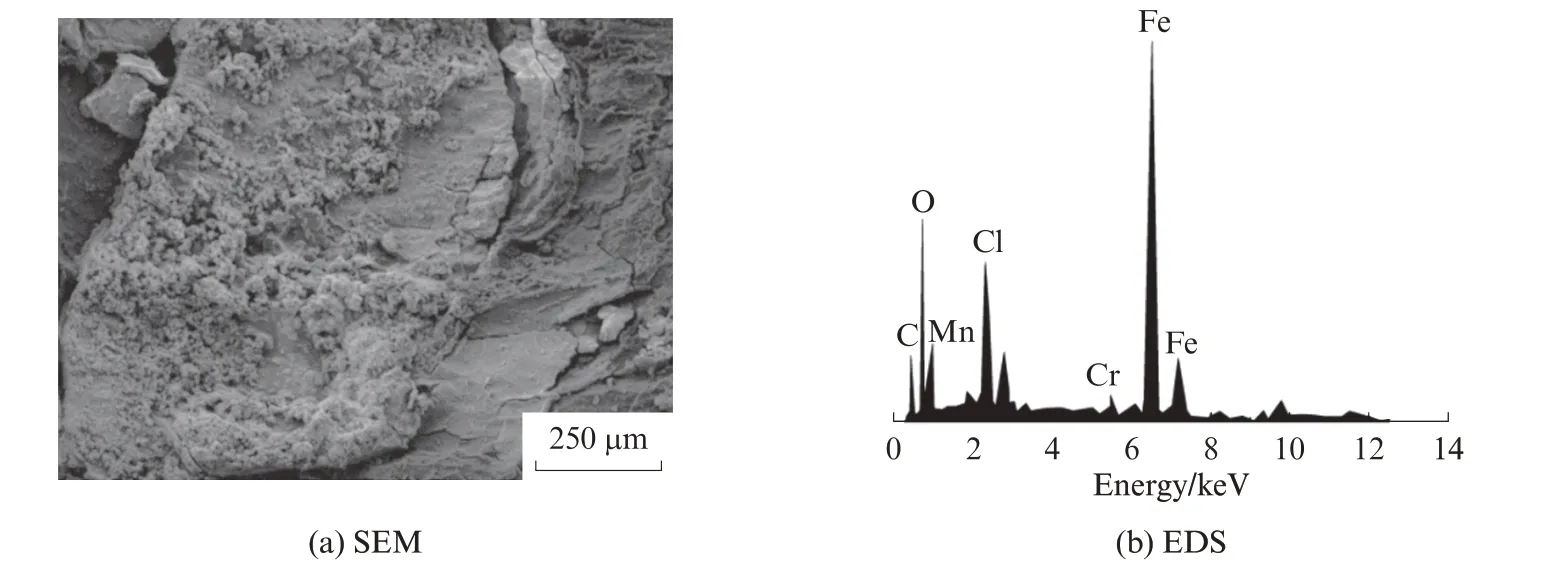

恒电流加速1 236 h后,一维和二维试件的典型破裂形态见图6,其对应的SEM图和EDS分析见图7、8.

图6 恒电流加速1 236 h后一维和二维试件的典型破裂形态Fig.6 Typical fracture morphology of one-dimensional specimens and two-dimensional specimens after constant current accelerated corrosion for 1 236 h

图7 恒电流加速1 236 h后一维试件的SEM图和EDS分析Fig.7 SEM image and EDS analysis of one-dimensional specimen after constant current accelerated corrosion for 1 236 h

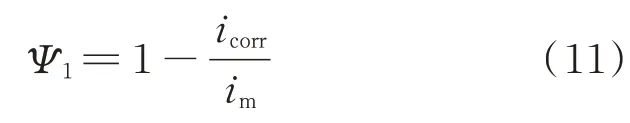

由图6可知:恒电流加速1 236 h后,试件内部钢筋均产生大量铁红色锈蚀产物,一维和二维试件腐蚀劣化的初始面均为上表面,腐蚀产物均由内向外扩散,表明一维和二维试件的加速腐蚀劣化机理相似,均为内部钢筋锈蚀引起试件出现结构性破坏.二维试件的铁红色锈蚀产物渗透面积大于一维试件,表明同等条件下多渗透面的试件腐蚀劣化更严重.钢筋作为加速试验两电极系统中的阳极,发生腐蚀劣化机理如式(3)~(6)所示[23];另外,在氧气不充足时,钢筋也会发生部分氧化,见式(7).

由图7(a)与图8(a)可见:一维和二维试件破裂表面均有不同程度的龟状裂纹,且表面有凹凸不平的块状松散物以及大小和深度不规则的孔洞.这是因为钢筋锈蚀过程是从点蚀到面蚀,SEM图表明一维和二维试件中钢筋均发生锈蚀,有效截面面积均减小.由图7(b)与图8(b)可见,一维和二维试件破裂表面均含有O和Cl元素,表明钢筋表面已经发生铁氧化反应,盐渍土中氯离子已渗透至钢筋表面.氯离子引起钢筋锈蚀机理如式(8)~(10)所示[23].

图8 恒电流加速1 236 h后二维试件的SEM图和EDS分析Fig.8 SEM image and EDS analysis of two-dimensional specimen after constant current accelerated corrosion for 1 236 h

综上所述,钢筋混凝土腐蚀劣化主要是钢筋锈蚀产物体积膨胀所致.不断增多的锈蚀产物会在钢筋表面堆积,产生的负向内应力逐渐增大,导致混凝土内部产生放射状裂缝,而不断扩展的裂缝也为盐渍土中腐蚀性离子的渗透提供了更为有利的正向扩散条件,使腐蚀性离子沿出现裂缝试件的薄弱区域大量快速渗透至钢筋表面,与恒电流加速锈蚀作用叠加,进而提高了钢筋腐蚀劣化效率.分析认为,引起钢筋腐蚀劣化的因素有2个:一个是恒电流加速引起的钢筋氧化反应:另一个是腐蚀性氯离子与钝化膜已破坏的锈蚀钢筋发生的化学反应,这2种反应都加速了氯离子扩散腐蚀作用的发挥.

3 基于可靠性的钢筋混凝土劣化模型

3.1 恒电流加速锈蚀劣化模型

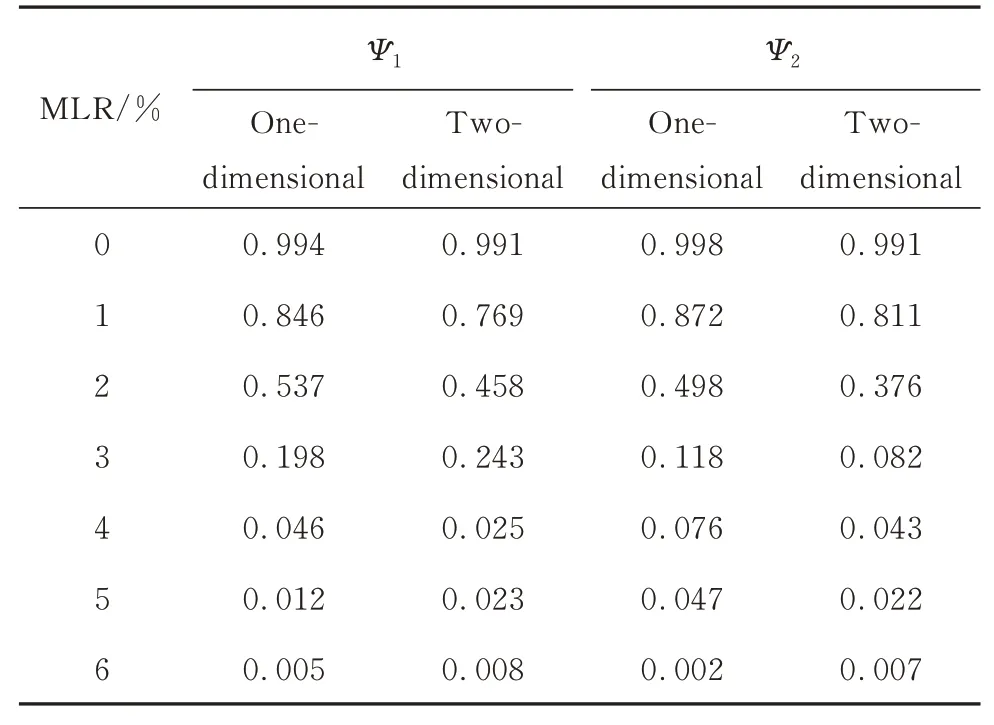

假定钢筋混凝土试件处于中等腐蚀状态,t的阈值为钢筋混凝土寿命.根据表2得出其对应的腐蚀电流密度阈值为1.0μA/cm2.参照式(11)计算其在恒电流因素作用下的腐蚀寿命评价参数Ψ1,结果见表4.

式中:im为中等腐蚀阀值.

当Ψ1<0时,试件寿命终止;当0≤Ψ1<1时,试件出现劣化且可继续服役.

3.2 氯离子互扩散腐蚀劣化模型

有浓度差的空间扩散称为互扩散.参考GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中氯离子扩散系数的计算方法,设计钢筋混凝土恒电流加速锈蚀试验的氯离子扩散模型[24].石蜡层的防护性能由于因素作用随时间降低,氯离子扩散系数也随时间变化.建立经过表面处理后混凝土氯离子扩散系数的性能退化模型[25]:

式中:D(t)为t时刻的氯离子扩散系数;D0是初始状态的氯离子扩散系数;g(t)为退化系数.

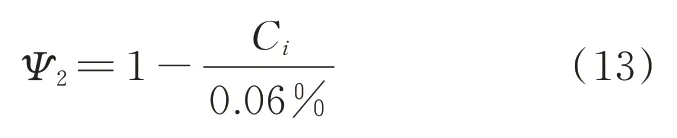

氯离子引起钢筋锈蚀可分为3个阶段:氯离子通过混凝土保护层扩散至钢筋表面并积累至临界含量,此为第1阶段;钢筋开始锈蚀引起体积膨胀、微裂纹产生、钢筋截面损失和黏结强度的损失,此为第2阶段;混凝土保护层因钢筋锈蚀而开裂到混凝土失效,此为第3阶段.依据GB 50010—2010《混凝土结构设计规范》与GB 50164—2011《混凝土质量控制标准》,设定钢筋表面氯离子含量达到0.06%时试件寿命达到阈值.氯离子因素作用下试件的腐蚀寿命评价参数Ψ2按下式计算,结果见表4.式中:Ci为i时刻试件中的氯离子含量.

表4 钢筋混凝土的腐蚀评价参数Table 4 Corrosion evaluation parameters of reinforced concretes

当Ψ2<0时,试件寿命终止;当0≤Ψ2<1时,试件出现劣化且可继续服役.

3.3 基于可靠性的双因素劣化模型

假定钢筋混凝土试件寿命符合正态分布,则用恒电流加速锈蚀试验的数据进行统计分布,分为一维和二维组.选取因素水平相同且高于正常腐蚀环境下的因素水平,进行寿命失效试验.

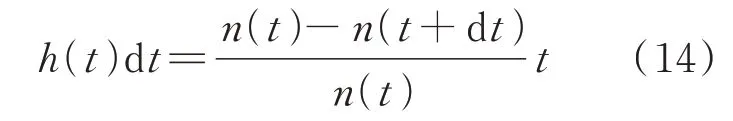

利用正态分布的密度函数、分布函数、失效函数,将失效率作为评价可靠性的特征量.设钢筋混凝土寿命符合具有已知均值μ与方差σ的正态分布,大小为n、截尾数为r的截尾样本前r个最小寿命观测值依次为t1≤t2≤…≤tr,r<n.其概率分布函数和密度函数分别为F(t)和f(t).定义为加速t时刻的失效率.h(t)dt表 示 试 件 在(t,t+dt)区 间 内 的 失 效概率.

1-F(t)为加速t时刻的可靠性,记作R(t)[25].

式中:Ψ为相对腐蚀评价参数.

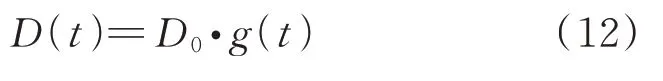

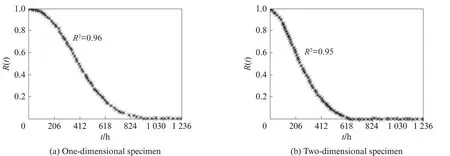

利用Matlab软件将表4中参数Ψ1和Ψ2代入式(15),得到恒电流加速锈蚀与氯离子扩散腐蚀双因素下的可靠性分布,如图9所示.

图9 可靠性分布Fig.9 Reliability distribution

由图9可知:基于可靠性分析,一维和二维试件的预测平均寿命分别为927、618 h,表明石蜡层能够显著延长盐渍土环境下恒电流加速锈蚀试验中试件的平均寿命,同时降低腐蚀速率.混凝土表面石蜡层能有效阻止、延缓氯离子等侵入,从而减小了氯离子的扩散系数,增加了钢筋表面氯离子含量达到阈值的时间.根据Ψ1和Ψ2变化规律分析,恒电流加速锈蚀试验对钢筋混凝土性能的劣化以石蜡层对氯离子扩散腐蚀作用的抵消为主,以石蜡层对恒电流加速锈蚀作用的抵消为辅.混凝土表面性质改变会影响氯离子的正向扩散作用,氯离子扩散腐蚀作用发挥的关键是钢筋表面氯离子含量达到阈值后发生化学反应,显著降低了氯离子扩散腐蚀作用因素输出值.而恒电流加速锈蚀因素的输出值由恒电流仪持续稳定输出,石蜡层无法直接影响其输出值,只能间接减小恒电流加速锈蚀因素的腐蚀速率.石蜡层混凝土表面导电性能较低,在回路电路系统中会减小电流传输效能,同时错失恒电流加速锈蚀与氯离子扩散腐蚀双因素叠加发挥最佳腐蚀效率的时机.恒电流加速锈蚀使钢筋表面生成致密锈蚀产物,近似于在钢筋外表面形成保护层,阻碍了氯离子扩散腐蚀作用的发挥.

4 结论

(1)本文推导了基于可靠性的盐渍土环境下恒电流加速锈蚀钢筋混凝土劣化模型,一维和二维试件的预测平均寿命分别为927、618 h,表明石蜡层设计不仅可以减小腐蚀性离子渗入,作为控制变量因素的方法,还可以用于盐渍土地区混凝土结构的外防护.

(2)盐渍土环境下恒电流加速锈蚀试验中,钢筋混凝土受到恒电流加速锈蚀和氯离子扩散腐蚀的双因素耦合作用.氯离子反向渗透与钢筋钝化膜破坏的逐渐加剧,是钢筋混凝土劣化的主要原因.

(3)基于可靠性的钢筋混凝土劣化模型,能够实现对恒电流加速锈蚀和氯离子扩散腐蚀双因素作用下的钢筋混凝土综合寿命分析,为研究钢筋混凝土在复杂服役环境下的寿命特征提供理论依据,为盐渍土环境下的钢筋混凝土耐久性提升积累基础数据.