焙烧温度对MnOx催化还原NO性能的影响

2022-09-02梁海龙吴彦霞陈玉峰胡利明王春朋

梁海龙,吴彦霞,陈玉峰,胡利明,王春朋

(中国建筑材料科学研究总院有限公司陶瓷科学研究院,北京 100024)

作为大气污染物之一的氮氧化物,不仅会引起光化学烟雾、酸雨、臭氧层破坏等问题,还会严重危害人体健康。因此,氮氧化物的治理与减排已成为环境保护的重要课题[1]。在各种去除氮氧化物的技术中,选择性催化还原(SCR)技术被认为是最为成熟、有效的氮氧化物去除方法,其具有高活性和高选择性的优点,广泛应用于固定源氮氧化物的去除[2]。目前市场上常用的SCR催化剂为钒钛系催化剂,其活性温度窗口为300~400 ℃,SCR反应塔一般布置在脱硫除尘器之前,此时催化剂易受到高浓度的粉尘与SO2的冲刷,造成催化剂中毒失活[3]。而将SCR反应塔布置在脱硫除尘器之后则可避免上述问题,但此时烟气温度通常低于250 ℃,钒钛系催化剂达不到理想的脱硝效果,因此,开发低温高效的SCR催化剂具有重要意义。

近几年,过渡金属催化剂显示出了优良的低温脱硝活性,如MnOx,FeOx,CoOx,CuOx等。金属Mn具有独特的氧化还原性和环境友好性,被证实是优良的NH3-SCR反应催化剂。Wu Zhongbiao等[4]采用溶胶-凝胶法制备的MnOx/TiO2催化剂具有良好的低温活性。Yao Xiaojiang等[5]采用不同方法制备了一系列MnOx-CeO2催化剂并用于低温NH3-SCR反应,发现低温脱硝性能由高到低的顺序为:水热法>溶胶-凝胶法>共沉淀法>浸渍法>机械混合法。赵晓媛等[6]采用超声波浸渍法、传统浸渍法和溶胶-凝胶法制备了一系列MnOx/TiO2催化剂,结果表明超声浸渍法制备的MnOx/TiO2催化剂表现出较好的反应活性,特别是在低温窗口(120 ℃以下),100 ℃时的脱硝率达到了90%。

传统的制备方法存在MnOx颗粒团聚、分散不均匀以及形貌不可控等问题,不能充分发挥MnOx催化剂的催化效果[7]。金属有机骨架(MOFs)材料是由金属基团和有机链接基团组成的新型结晶多孔材料,因其具有超高的比表面积、强大的吸附能力、多功能的金属中心和孔道的可修饰性,被广泛应用于气体储存分离、化学传感和催化等诸多领域[8]。同时由于MOFs金属离子的可调控性和配体的易裁剪性,MOFs被认为是制备特殊性质功能材料的理想牺牲模板。采用MOFs作为牺牲模板,可得到具有可调控孔径大小、特定形貌以及高分散活性组分等特征的复合金属氧化物纳米颗粒[7]。

本研究以Mn-MOF为牺牲模板,制备MnOx催化剂,并用于NO的SCR反应,考察焙烧温度对MnOx理化性质及催化还原NO性能的影响。

1 实 验

1.1 原料及试剂

对苯二甲酸,分析纯,阿拉丁试剂(上海)有限公司产品。N,N-二甲基甲酰胺(DMF)、无水乙醇、六水合乙酸锰等试剂,均为分析纯,国药集团化学试剂有限公司产品。

1.2 催化剂的制备

1.2.1 Mn-MOF材料的制备

将0.223 g对苯二甲酸溶解到60 mLN,N-二甲基甲酰胺、4 mL无水乙醇和4 mL去离子水组成的混合液中,搅拌均匀。向上述溶液中加入1.088 g六水合乙酸锰,搅拌0.5 h。然后转移至100 mL不锈钢水热反应釜中,置于135 ℃的恒温干燥箱中保温24 h,然后冷却至室温,过滤分离固相产物。用10 mLN,N-二甲基甲酰胺洗涤3次,然后用10 mL无水乙醇洗涤3次,在85 ℃下干燥2 h,得到棕色的Mn-MOF材料。

1.2.2 MnOx的制备

将Mn-MOF前躯体在马弗炉中空气气氛下以5 ℃/min的速率分别加热到300,400,500,600 ℃进行焙烧,保温4 h,随炉降温后取出,制得黑色MnOx粉末。制得的催化剂分别记为MnOx-300,MnOx-400,MnOx-500,MnOx-600。

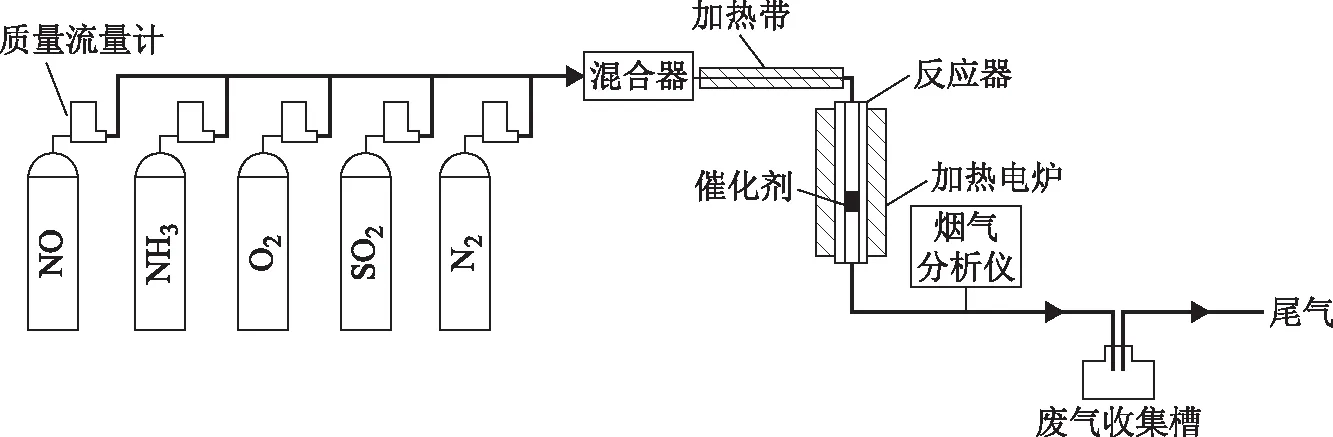

1.3 催化剂的活性评价

催化剂的活性评价在内径为14 mm的不锈钢固定床连续流动反应器上进行,通过加热电炉控制反应温度,试验装置如图1所示。模拟气体经质量流量计计量后进入混合器。模拟气体组成(φ)为:6% O2,0.05% NO,0.05% NH3,N2为平衡气。催化剂用量为3 mL,气体总流量为1 L/min,体积空速为20 000 h-1。使用德国德图公司生产的Testo350型烟气分析仪测定入口和出口的NO和NH3浓度,计算NO转化率和NH3转化率,以NO转化率作为脱硝活性的评价指标。试验过程中,在每一温度点下均稳定反应10 min。

图1 催化剂活性评价试验装置

1.4 催化剂的表征

催化剂的X射线衍射(XRD)表征在德国D8 advane型XRD仪上进行,Cu Kα射线,扫描范围2θ为10°~80°;N2吸附-脱附表征在美国Quantachrome公司生产的Autosorb-iQ型物理吸附仪上进行,测定催化剂的比表面积、孔体积及孔径,吸附质为N2;催化剂的NH3程序升温脱附(NH3-TPD)和H2程序升温还原(H2-TPR)表征在美国麦克公司生产的Auto Chem Ⅱ 2920型化学吸附仪上进行。

2 结果与讨论

2.1 焙烧温度对催化剂脱硝活性的影响

图2为焙烧温度对催化剂脱硝活性的影响。由图2可知,在80~200 ℃温度区间,随着反应温度的升高,不同焙烧温度制备的催化剂的脱硝活性均呈上升趋势。这主要是由于反应温度升高,气体自身的反应活性增加,有利于反应气体在催化剂表面的吸附和脱附,使得脱硝活性增加[9]。催化剂的整体脱硝活性由高到低的顺序为:MnOx-300>MnOx-400>MnOx-500>MnOx-600。随着制备过程中焙烧温度的升高,催化剂的脱硝活性降低。MnOx-300催化剂的低温脱硝活性最高,同时NO转化率大于90%的反应温度区间也最宽,为120~200 ℃。MnOx-600催化剂的脱硝活性最低,在反应温度为200 ℃时的脱硝活性最高,但NO转化率也仅为50%左右。这主要是由于焙烧温度过高时催化剂的活性组分发生烧结结晶,降低了活性组分的分散度;同时,焙烧温度过高使得催化剂内孔孔道塌缩,导致催化剂的孔体积减小,从而比表面积降低[10]。

图2 焙烧温度对催化剂脱硝活性的影响

在NH3-SCR反应中,不可避免地存在NH3的氧化反应。NH3的氧化不仅使得参与反应的还原剂减少,而且会产生一定量的氮氧化物,使催化剂脱硝率降低。为进一步探究焙烧温度对MnOx催化体系氧化还原性的影响,对不同焙烧温度制备MnOx催化剂的NH3氧化能力进行了分析考察。图3为不同催化剂对NH3的转化率。由图3可知:随着反应温度的升高,NH3转化率逐渐增大;在反应温度低于140 ℃时,各催化剂对NH3的转化率低于20%;MnOx-500和MnOx-600的NH3氧化反应起始活性温度约为140 ℃,而MnOx-300和MnOx-400的NH3氧化起始活性温度约为160 ℃,表明催化剂对NH3的氧化活性随着焙烧温度的升高而增强;当反应温度为200 ℃时,各催化剂对NH3的转化率均接近100%,这不仅会导致用于还原NO的NH3减少,同时NH3氧化反应生成的NO又与NH3在催化剂表面发生竞争吸附,使催化剂的高温脱硝活性降低。

图3 焙烧温度对催化剂NH3转化率的影响

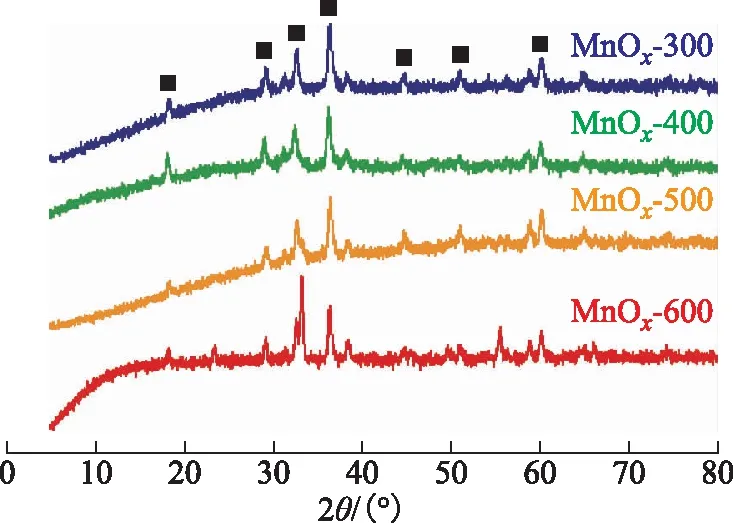

2.2 催化剂的XRD表征

图4为MnOx催化剂的XRD表征结果。由图4可见,在2θ为18.31°,29.22°,32.66°,36.38°,44.70°,51.08°,60.19°等处出现了Mn3O4的特征衍射峰。与其他催化剂相比,MnOx-600催化剂在2θ为32.66°处的衍射峰强度增大且峰宽变窄,说明随着焙烧温度的升高,Mn3O4的结晶度发生变化,呈现提高的趋势。研究表明,高结晶度不利于活性组分在催化剂表面分散,催化剂载体容易包裹活性组分,导致团聚现象的产生,造成催化剂的SCR活性下降[11]。

图4 催化剂的XRD图谱

2.3 催化剂的N2吸附-脱附表征

表1为催化剂的孔结构参数。由表1可知,焙烧温度在一定程度上会对催化剂的孔结构产生影响。随着焙烧温由300 ℃升至600 ℃,催化剂的比表面积由42.45 m2/g降至28.29 m2/g,孔体积由0.122 cm3/g降至0.079 cm3/g,平均孔径由10.25 nm增至13.06 nm。这主要是由于随着焙烧温度的升高,催化剂表面发生烧结,Mn3O4晶粒长大以及载体局部骨架结构发生坍塌,从而导致比表面积和孔体积降低,平均孔径增大[12]。虽然平均孔径的增大促进了反应物和产物的扩散,但比表面积和孔体积的减小使得催化剂表面活性组分的分散性降低,减少了催化剂表面活性位,不利于反应物和产物分子的吸附和脱附,因而催化剂的SCR活性呈现降低的趋势[11,13]。

表1 催化剂的孔结构参数

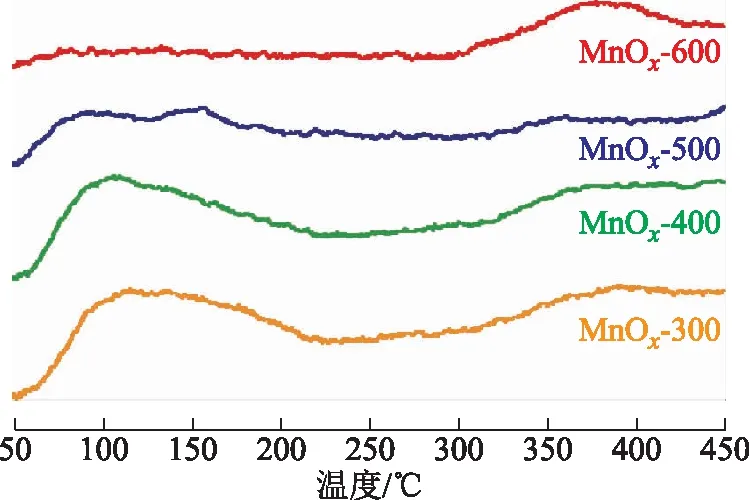

2.4 催化剂的NH3-TPD表征

图5为MnOx催化剂的NH3-TPD表征结果。由图5可知:MnOx-300和MnOx-400催化剂在75~200 ℃和350~450 ℃两个区间出现NH3脱附峰,分别归属于弱酸位点和强酸位点的NH3的脱附;在MnOx-500催化剂上也可以观察到2个NH3脱附峰,但对应强酸的脱附峰已不明显;MnOx-600催化剂在弱酸位上的脱附峰几乎消失,只有强酸位对应的NH3脱附峰[14]。当催化剂的焙烧温度较高时,催化剂的NH3总脱附量变少,尤其是弱酸位点的NH3脱附量消失,此时催化剂具有较低的SCR活性,说明弱酸位点在反应中起关键作用[15-16]。

图5 催化剂的NH3-TPD曲线

2.5 催化剂的H2-TPR表征

为了深入研究焙烧温度对MnOx催化剂活性物种氧化还原能力的影响,对MnOx催化剂进行H2-TPR表征,结果如图6所示。由图6可知,各催化剂的H2-TPR曲线均呈现出一个不对称的宽型峰,这种宽型峰一般至少由两个峰重叠而成[17]。MnOx一般按MnO2→Mn2O3→Mn3O4→MnO的顺序进行还原,由此推测,H2-TPR 峰应为MnO2、Mn2O3和Mn3O4同时还原的峰,由于受热力学影响,MnO的进一步还原在本试验条件下不会出现[18]。从图6还可以看出,催化剂还原峰的峰温由高到低的顺序为:MnOx-600>MnOx-500>MnOx-400>MnOx-300。还原峰的位置与催化剂结合吸附氧和晶格氧的能力有关,随着焙烧温度的升高,还原峰向高温方向移动,说明催化剂表面或者氧空缺处的化学吸附氧和晶格氧的移动性变差,降低了催化剂的还原能力,不利于SCR反应中重要的中间反应,即将NO氧化成NO2,从而降低了催化剂的SCR活性。也就是说还原温度较低时,催化剂中的氧具有更好的迁移性,故MnOx-300对NO具有更好的选择还原性。

图6 催化剂的H2-TPR曲线

3 结 论

随着焙烧温度的升高,MnOx催化剂的结晶度提高,比表面积减小,不利于活性组分的分散,同时,在SCR反应中起关键作用的弱酸性位点减少,催化剂表面或者氧空缺处的化学吸附氧和晶格氧的移动性变差,降低了催化剂的还原性能,SCR反应难以进行,因此,催化剂的脱硝活性降低。300 ℃焙烧的催化剂具有最佳的低温NH3-SCR性能,在120~200 ℃反应时,NO转化率达90%以上。