半再生重整催化剂氮中毒原因分析及对策

2022-09-02廖忠陶王万真侯嘉越张妮娜

廖忠陶,王万真,侯嘉越,张妮娜

(中国石油玉门油田分公司炼油化工总厂,甘肃 玉门 735200)

某炼油厂半再生重整装置加工能力为450 kt/a,其预加氢单元采用先全馏分加氢再分馏的工艺流程,重整单元采用典型的两段混氢工艺。因节能降耗需要,2016年该厂将重整装置一、二段混氢换热器由普通立式换热器更换为缠绕管立式换热器[1],经历两个生产周期运行至2021年9月底前各操作参数正常。从2021年10月2日开始,重整装置出现C5+稳定汽油辛烷值下降、各反应器温降上升、液化气产量降低、氢纯度升高等现象,根据这些现象初步判断为SR-1000重整催化剂发生了氮中毒[2]。采取适当提高注氯量的措施短期内可缓减催化剂氮中毒,但长时间注氯量增加不仅导致重整装置设备腐蚀,增加了安全隐患,而且也会在重整一段混氢换热器管程入口因发生铵盐结晶而堵塞(结晶部位温度78 ℃)。系统排查了精制油氮含量超标的原因,发现该问题主要是由常减压蒸馏装置初馏塔、常压塔及重整装置预加氢单元蒸发塔用的中和缓蚀剂选型不当以及预加氢催化剂脱氮性能不足造成的,后续采取一系列针对性措施,预加氢原料及精制油氮含量明显降低,重整催化剂活性逐渐恢复正常,所有操作参数及油品质量指标也很快恢复到中毒前水平。

1 精制油氮含量超标导致重整催化剂氮中毒经过

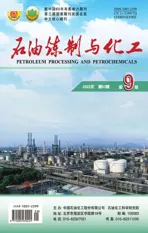

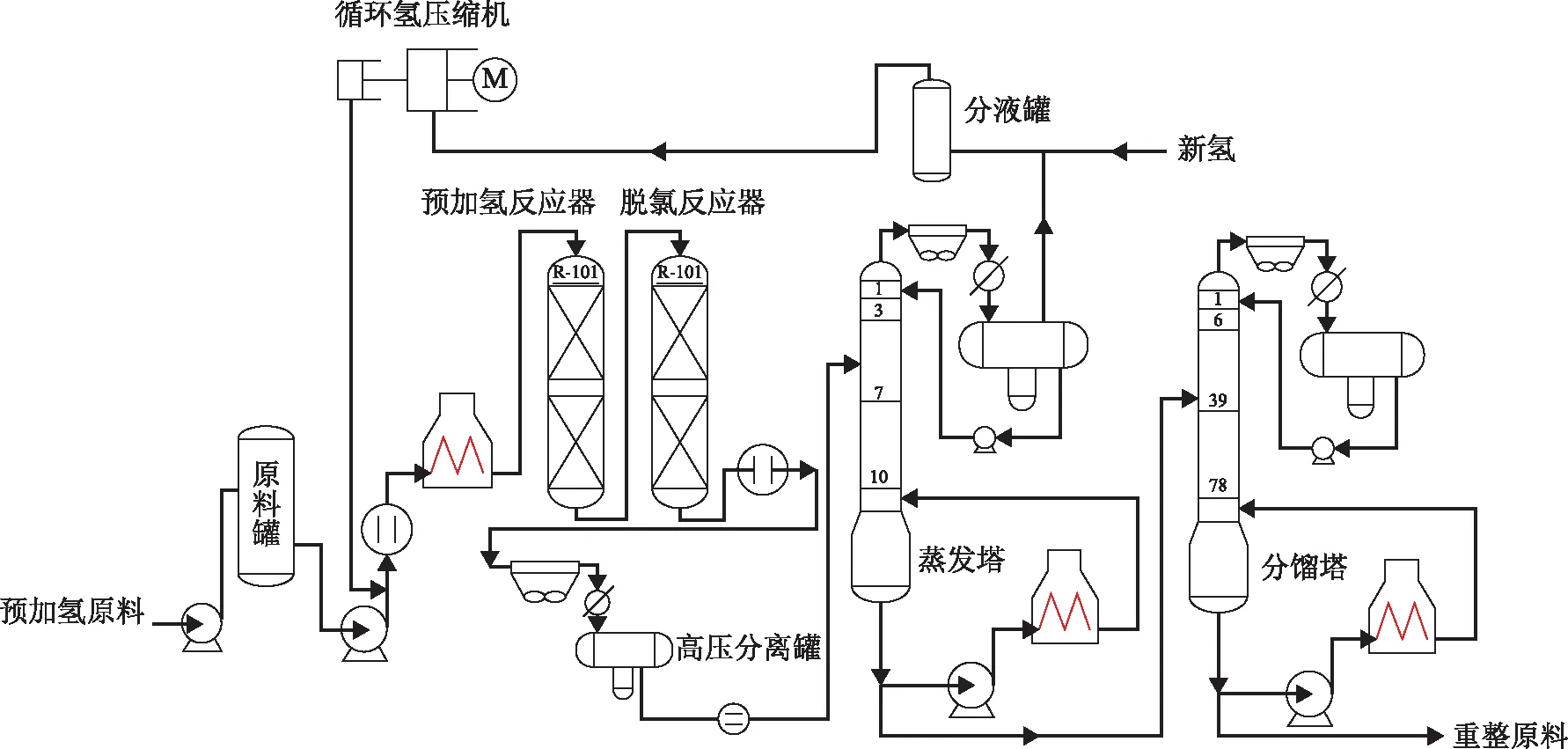

该厂半再生重整装置预加氢单元于2019年进行了流程改造,调整为预加氢原料先进行全馏分加氢后分馏的工艺流程(见图1),装置一直运行正常。2021年10月2日,重整单元各反应器总温降出现明显上升趋势,由164.9 ℃上升至172.2 ℃,10月19日最高达到184.0 ℃(见图2),同时,重整循环氢体积分数由10月5日的85%上升至9日的91%(见图3),稳定塔液化气产量由正常的30 t/d持续下降至15 t/d以下(见图4),由这些现象可初步判断为重整催化剂发生了氮中毒。预加氢原料氮质量分数为6.61 μg/g时,预加氢精制油氮质量分数为2.15 μg/g(该厂之前无氮含量分析仪器),表明预加氢原料氮含量偏高,预加氢催化剂脱氮性能不足,导致精制油氮含量远超正常指标(要求不大于0.5 μg/g)。高含氮原料进入重整系统后,与重整系统中的氯反应,在低温部位生成氯化铵,而重整催化剂由于缺氯其酸性功能下降,因此催化剂的异构及裂解活性明显降低。

图1 预加氢单元工艺流程示意

图2 2021年10月重整各反应器总温降变化

图3 2021年10月重整循环氢纯度变化

图4 2021-09-29—2021-10-07液化气产量变化情况

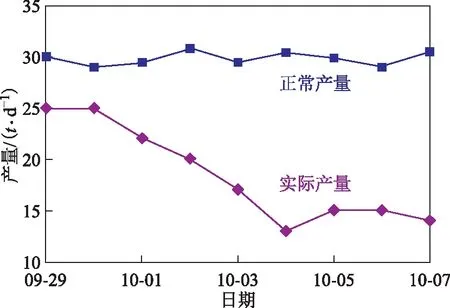

该厂组织排查精制油氮超标原因期间,采取适当增加重整注氯量来缓解高含氮原料对重整催化剂酸性中心的影响[3]。11月5日催化剂总注氯量(w)由正常的0.75 μg/g提高至1.0 μg/g,15日提至5.0 μg/g,并保持5 d高注氯量,20日逐渐降低并维持在1.8 μg/g(见图5)。排查中发现预加氢单元分馏塔塔底精制油的氮含量反而高于前面流程中预加氢生成油(高压分离器油)氮含量(见图6,10月21日前数据),由此判断可能是因蒸发塔、分馏塔塔顶注入的缓蚀剂中含氮有机物经冷却回流进入塔底油所致。另外,也由此判断常减压蒸馏装置生产的直馏石脑油中氮含量也可能受塔顶缓蚀剂加注的影响,因此于10月20日减少了常减压蒸馏装置初顶塔、常压塔及重整装置蒸发塔缓蚀剂的注入量,并停止重整装置分馏塔加注缓蚀剂。减少缓蚀剂注入量后,预加氢单元原料、精制油氮含量均大幅降低,10月21日以后分馏塔精制油氮质量分数基本控制在0.60~1.0 μg/g范围(见图7)。从10月25日起重整各反应器总温降逐步降至170 ℃以下,重整装置脱苯汽油研究法辛烷值(RON)由10月5日的最低值95.5恢复至10月25日的97以上。通过适当提高注氯量和减少缓蚀剂加注量,大幅降低了预加氢原料及精制油的氮含量,有效缓解了氮含量偏高对重整催化剂活性的影响。

图5 2021年11月注氯量调整情况

图6 预加氢生成油与精制油氮含量变化

图7 预加氢原料及精制油氮含量变化

在查找精制油氮含量超标原因期间,通过提高注氯量缓解重整催化剂氮中毒状况,但运行至11月18日发现重整循环氢离心式压缩机出口压力持续上涨,循环氢量持续降低,一段混氢量明显下降而二段混氢量变化不大,4个反应器总温降大幅上升,同时,一段混氢换热器管程压降增大,判断为一段混氢换热器管程发生了堵塞,使一段混氢量大幅减少,导致总温降也随之增大。分析认为重整系统氮含量增加,临氢高温条件下反应生成了NH3,同时,加大注氯量使重整系统中Cl-含量增加,在一段混氢换热器(E201)管程入口因温度较低(78 ℃),生成的氯化铵结晶堵塞换热器入口分布板和管束(见图8)。

图8 重整一段混氢换热器E201入口分布板、管束铵盐结晶清洗前后状况

为了彻底解决预加氢原料及精制油氮含量超标的问题,邀请重整催化剂研发单位中国石化石油化工科学研究院专家、缓蚀剂厂和该厂技术人员进行了系统的原因排查,确定主要原因是中和缓蚀剂选型不当导致预加氢原料氮含量增加,同时,预加氢催化剂脱氮活性不足,脱氮率低,导致精制油氮含量严重超标。通过采取措施严格控制预加氢混合原料氮质量分数不大于5.0 μg/g、精制油氮质量分数基本稳定在0.5 μg/g以下,重整注氯量(w)逐步降低至1.0 μg/g以下,重整催化剂活性很快恢复正常,稳定汽油辛烷值、各反应器总温降、氢气纯度、液化气产量等各项指标很快恢复到催化剂发生氮中毒前的水平。

2 精制油中氮含量超标原因分析

2.1 原料对预加氢精制油氮含量的影响

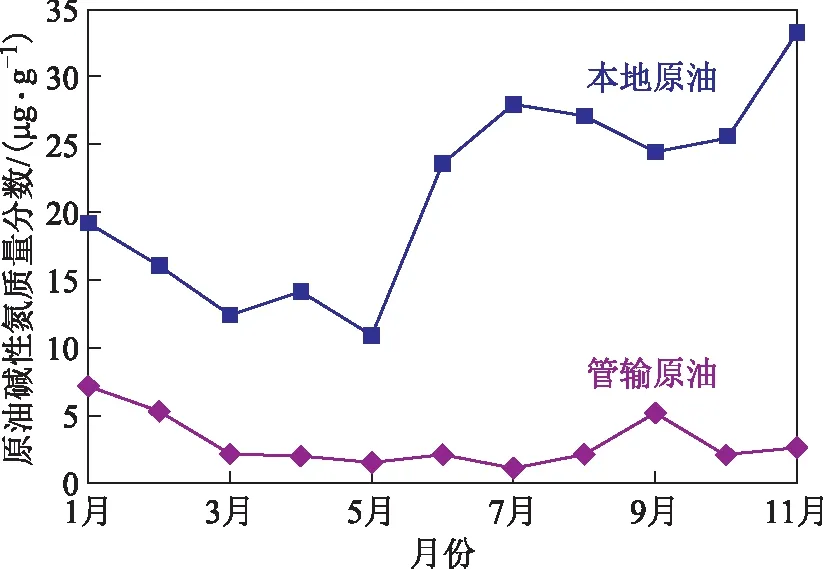

影响预加氢原料中氮含量的因素主要有两个:一是原油中的氮含量,二是加注的含氮缓蚀剂。该厂原油由管输原油和本地原油两部分组成(混合比例为3∶1),管输原油碱性氮含量较低,本地原油碱性氮含量偏高且波动较大,尤其2021年7—11月本地原油的碱性氮含量偏高(见图9,碱性氮质量分数大于25 μg/g),导致直馏石脑油氮含量有所增加。但往年冬季也经常出现本地原油碱性氮质量分数超30 μg/g的情况,因此,本地原油氮含量波动不是重整装置预加氢精制油氮含量超标的主要原因。

图9 原油中碱性氢含量的变化趋势

2.2 含氮缓蚀剂加注对精制油氮含量的影响

从2021年5月开始该厂工艺防腐实行外包,初馏塔、常压塔、柴油加氢改质装置分馏塔、重整装置预加氢单元蒸发塔加注某外包公司生产的XX型低温水溶性中和缓蚀剂,与预加氢原料有关。

2.2.1 初馏塔、常压塔加注缓蚀剂对蒸馏石脑油氮含量的影响

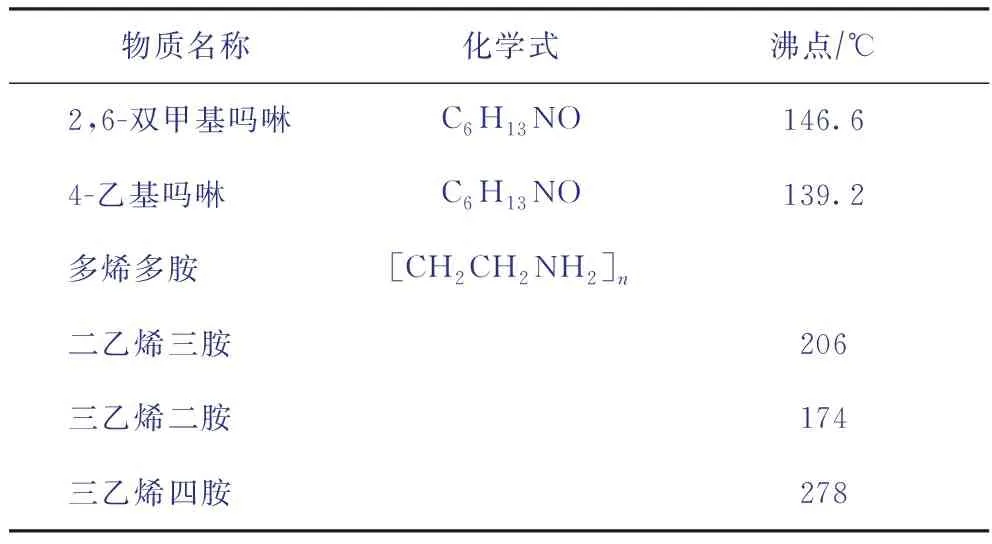

初步判断常减压蒸馏装置的初馏塔、常压塔中注入的缓蚀剂对直馏石脑油氮含量产生了影响,为此,调整缓蚀剂注入量并分析对应时间段直馏石脑油氮含量变化规律,确认直馏石脑油中氮含量随缓蚀剂加注量增加而上升,并且影响较大。将直馏石脑油切割成3个馏分,其氮含量分析结果为:初馏点~130 ℃馏分(轻馏分)氮质量分数13.55 μg/g,130~160 ℃馏分(中间馏分)氮质量分数21.58 μg/g,160 ℃~终馏点馏分(重馏分)氮质量分数9.57 μg/g,发现130~160 ℃中间馏分的氮含量比轻馏分和重馏分的氮含量均高出一倍,而XX型缓蚀剂中双甲基吗啉和乙基吗啉两个组分的沸点刚好在130~160 ℃范围,推测该缓蚀剂中双甲基吗啉和乙基吗啉组分进入直馏石脑油中(直馏石脑油终馏点不高于175 ℃)。同样,柴油加氢改质装置汽提塔加注该缓蚀剂也会进入到粗汽油(粗汽油终馏点不高于175 ℃)。因此,加注XX型缓蚀剂可能是导致重整装置预加氢原料氮含量增加的主要原因。

2.2.2 重整装置蒸发塔加注缓蚀剂对精制油氮含量的影响

排查中发现预加氢单元分馏塔(C-101)精制油氮含量反而高于预加氢生成油氮含量,于2021年10月20日减少蒸发塔(C-102)缓蚀剂注入量并停止分馏塔缓蚀剂加注,分馏塔精制油氮含量大部分低于预加氢生成油氮含量;11月1日蒸发塔再次提高缓蚀剂加注量,又出现分馏塔精制油氮含量高于预加氢生成油氮含量现象(见图6)。这说明预加氢蒸发塔注入XX型水溶性中和缓蚀剂会导致精制油中氮含量上升。

2.2.3 XX型缓蚀剂加注造成预加氢原料和精制油氮含量升高的原因分析

XX型低温水溶性中和缓蚀剂的主要组分见表1,其馏程见表2。在实际生产过程中,其防腐蚀机理为:双甲基吗啉、乙基吗啉两种物质碱度低,主要功能作为成膜剂,利用极性吸附在管道表面形成一层牢固的化学吸附层,失去作用的吗啉溶于水后进入酸性水;而多烯多胺碱度更高,起到中和剂的作用,与系统中酸性物质进行反应后进入酸性水[4]。在常减压蒸馏装置初馏塔、常压塔以及柴油加氢改质装置汽提塔塔顶,终馏点低于180 ℃的乙基吗啉、双甲基吗啉、三乙烯二胺部分进入到直馏石脑油和粗汽油中,导致预加氢原料氮含量增加。而在重整装置蒸发塔和分馏塔塔顶,中和缓蚀剂组分中终馏点高于170 ℃的多烯多胺组分随冷回流进入塔内,因其沸点高,不易从塔顶蒸出而进入到塔底精制油中,导致后续流程中分馏塔塔底精制油氮含量要高于前面流程中预加氢生成油氮含量(见图6,10月20日前及11月1日后数据对比)。

表1 XX型低温水溶性缓蚀剂的主要化学成分

表2 XX型低温水溶性缓蚀剂的馏程

预加氢单元蒸发塔的作用是除去塔底油中水、硫化氢及氨气等杂质,核算蒸发塔负荷有富余,能保证塔底油中的水、硫化氢及氨气有效从塔顶蒸出。但仍出现精制油水洗后氮质量分数比水洗前要低0.26~0.53 μg/g(见图10),这恰好说明二乙烯三胺、三乙烯四胺等沸点较高的缓蚀剂组分通过塔顶回流进入到塔底油中。

图10 分馏塔塔底精制油水洗前后氮含量变化

2.3 预加氢催化剂脱氮活性的影响

该厂使用的FH-XX型预加氢催化剂在技术协议中保证单程使用寿命3年,当原料氮质量分数不大于5.0 μg/g时,脱氮率不小于90%,保证精制油氮质量分数不大于0.5 μg/g。自2019年大检修后运行至2021年10月,预加氢催化剂已连续使用30个月,接近单程寿命末期,虽然预加氢催化剂脱硫活性仍能保证精制油硫质量分数不大于0.5 μg/g指标要求,但其脱氮活性大幅降低,远低于技术协议要求的脱氮率,不能满足精制油氮含量的要求。由于预加氢催化剂脱氮活性除了与温度相关外,主要与其反应压力有关,但预加氢高压分离器的操作压力为3.9 MPa,在此压力下,重整精制油中氮含量偏高,说明预加氢催化剂脱氮活性确实偏低。

3 降低精制油氮含量的措施

3.1 采用不同含氮有机物中和缓蚀剂降低氮含量

3.1.1 初馏塔、常压塔、柴油加氢改质汽提塔中和缓蚀剂选用原则

初馏塔、常压塔塔顶酸性物质对总酸值有贡献的主要成分为HCl,因此中和缓蚀剂的选择原则为:能在露点温度下迅速溶于水,碱性强,与氯离子生成的盐在初馏塔、常压塔塔顶温度110~120 ℃下能从塔顶馏出且在水中的溶解度较大[5]。同时,未反应的中和缓蚀剂中有机胺组分进入到直馏石脑油中,在重整装置预加氢系统较缓和的条件下(压力不高于4.0 MPa,温度不高于300 ℃)能分解成NH3,最终从重整装置蒸发塔塔顶馏出,避免进入到精制油中。

柴油加氢改质汽提塔塔顶酸性物质对总酸值的主要贡献成分为HCl、H2S,中和缓蚀剂选择参照初馏塔和常压塔。

3.1.2 重整装置蒸发塔中和缓蚀剂选用原则

重整装置蒸发塔塔底温度为220 ℃左右,塔顶温度为100~110 ℃,塔顶主要腐蚀介质为H2O,HCl,H2S,NH3,但NH3与H2S很容易生成硫化铵盐,蒸发塔塔顶H2S量远高于NH3量,因此,塔顶主要腐蚀是湿H2S腐蚀。中和缓蚀剂的选择原则为:能在露点温度下迅速溶于水,弱碱性,有一定缓蚀性。同时,还应确保未反应的中和缓蚀剂中有机胺组分通过冷回流进入塔内后能重新从塔顶馏出,避免进入到塔底精制油中,所以,中和缓蚀剂含氮组分沸点要尽量低(沸点在110 ℃以下)。

3.2 优化柴油加氢改质装置加氢单元及重整装置预加氢单元操作条件

尽量降低柴油加氢改质装置粗汽油中氮含量:柴油加氢改质装置高压分离器操作压力由6.8 MPa提高至7.8 MPa,并进一步提高反应温度,确保粗汽油氮质量分数不大于2.0 μg/g。否则,粗汽油中的氮到下游重整装置预加氢单元很难继续脱除。

预加氢反应温度提到300 ℃以上(该预加氢催化剂最高使用温度为320 ℃),预加氢高压分离器压力提到4.0 MPa,提高预加氢催化剂脱氮深度。

优化蒸发塔操作,蒸发塔塔底温度由210 ℃提高至220 ℃,塔顶温度不低于100 ℃,提高汽提效果。

目前通过以上措施的调整优化,预加氢原料氮质量分数持续下降并稳定在不大于5.0 μg/g;精制油(C-101塔底油)氮质量分数持续下降,基本稳定在0.5 μg/g左右(见图11)。由此可见,通过以上措施初步调整取得了较好的效果。

图11 2022年3月预加氢原料及精制油氮含量变化情况

3.3 直馏石脑油增加水洗流程以降低缓蚀剂中未反应水溶性有机胺的携带量

由于采用的是水溶性中和缓蚀剂,在实验室将直馏石脑油进行水洗,水洗前的氮质量分数为6.5 μg/g,水洗后降低至3.0 μg/g以下,降幅超过50%,说明通过水洗可以使中和缓蚀剂中未反应的水溶性有机胺大幅减少。建议在检修时对直馏石脑油增加水洗流程和沉降脱水罐,将直馏石脑油氮质量分数控制在3.0 μg/g以下。与柴油加氢改质粗汽油(氮质量分数不大于2.0 μg/g)混合后能保证重整装置预加氢原料氮质量分数不大于3.0 μg/g。

3.4 采用高活性脱氮预加氢催化剂

预加氢催化剂签订技术协议时,不仅要约定脱硫率指标,还要严格要求脱氮率指标,选用高活性脱氮预加氢催化剂。

4 结 论

(1)该厂预加氢原料及精制油氮含量偏高主要受中和缓蚀剂的选择及预加氢催化剂脱氮活性的影响,通过调整预加氢反应操作参数、优选中和缓蚀剂并控制注入量、增加石脑油水洗流程,可以有效降低预加氢原料及精制油的氮含量。

(2)建议采用脱氮活性高的预加氢催化剂,保证重整精制油中氮质量分数小于0.5 μg/g。SR-1000重整剂采用高铼铂比催化剂,抗氮冲击能力强,在长达一个月高氮冲击后,在精制油杂质含量合格的情况下,催化剂活性仍能恢复到受冲击前的水平。