过滤-反应耦合的高效浆态床反应器的开发

2022-09-02高国华李红波田雅楠彭敏娟杨克勇宗保宁

高国华,李红波,田雅楠,彭敏娟,杨克勇,宗保宁

(1.中国石化石油化工科学研究院,北京 100083;2.河北都邦石化工程设计有限公司)

浆态床反应器因其具有优异的混合与传递性能、温度分布均匀、床层压降小、微米级催化剂可有效消除内扩散并可在线补充和更换等优点而广泛应用在煤化工和石油化工领域,如费-托合成[1-3]、环己酮氨肟化[4-6]、重油加氢[7-8]等反应过程。但是由于浆态床反应器内催化剂颗粒细小,与液体混为浆液相,造成固液分离存在较大困难。固液分离作为浆态床反应工艺的关键技术,一直是行业研究热点[9-13]。工业上广泛采用的固液分离方式为滤饼层过滤,其以金属烧结滤芯或陶瓷膜滤芯为过滤介质,在固液分离过程中,滤芯表面形成滤饼层,通过周期性的自动反冲洗维持过滤通量的长期稳定性。由于滤饼层的生成,平均过滤通量一般小于1 m3/(m2·h),存在过滤效率低、滤芯容易堵塞、投资较大等问题。

蒽醌法是目前国内外生产双氧水的主要方法[14-15],其原理是将烷基蒽醌溶解在重芳烃和极性溶剂内配成工作液,在加氢催化剂的作用下,烷基蒽醌加氢变成烷基蒽氢醌;烷基蒽氢醌经氧化转化为过氧化氢和烷基蒽醌;经水萃取得到双氧水,水萃取后的工作液经处理后循环使用。烷基蒽醌加氢是该工艺过程中的关键步骤,目前有固定床和浆态床两种工艺形式。国内双氧水技术采用的是固定床加氢工艺,由于床层温升大、存在局部热点等问题导致烷基蒽醌加氢深度受限,氢效(单位体积工作液产生过氧化氢的质量)基本为6~8 g/L,装置效率低、物耗高、经济性较差。浆态床氢化工艺采用微球催化剂,内扩散影响小,反应温度均匀,可有效控制降解物的生成,因此可以大幅提高加氢深度,氢效可达12 g/L以上[16-17]。早在20世纪,国外已普遍采用浆态床蒽醌加氢工艺[18]。蒽醌法生产双氧水需要大量的工作液循环,以200 kt/a双氧水(以100% H2O2计)装置为例,按氢效12 g/L计算,循环工作液量也要2 200 m3/h左右,固液分离的负荷非常大。因此,对于浆态床蒽醌加氢制备双氧水技术,高通量固液分离技术的开发显得尤其重要。

本课题拟开发一种可以实现高通量固液分离的高效浆态床反应器,其中核心问题是使过滤材料表面始终不形成滤饼层,这样过滤系统也就无需反冲洗。这就需要采用合适的流体冲刷方式使颗粒不粘贴到过滤材料表面形成滤饼层。因而需要探索一种高通量固液分离方法,将反应、过滤、气液分离耦合在一个搅拌釜内,利用搅拌器的搅拌作用实现对催化剂的悬浮和对过滤材料表面的冲刷更新,形成一种简单高效的浆态床反应器,有利于克服现有工艺投资大、系统复杂等弊端。研究内容包括:①对多种过滤材料进行微观结构研究,并开展通量试验,根据试验数据确定适用的具有高通量、易工业应用的过滤材料;②对不同粒径分布的催化剂和不同孔径的过滤材料进行通量试验,确定催化剂粒径与过滤材料孔径的匹配关系;③对不同搅拌器桨叶端线速度进行通量试验,确定其对过滤通量的影响,为工业应用中搅拌釜设计提供数据支持;④采用已确定的过滤材料及条件,进行烷基蒽醌加氢长周期试验,考察所开发的新型浆态床反应器长周期运行的稳定性及可靠性。

1 实 验

1.1 通量试验装置及方法

通量试验在如图1所示的装置上进行。先将过滤材料固定在装有搅拌器的搅拌槽内,并称取一定量催化剂装入搅拌槽。开启搅拌器,调整到一定的转速,采用除盐水模拟工作液,液体自搅拌槽上部连续注入槽内;开启真空泵,调整到一定的真空度,待真空度和搅拌槽底部出料稳定后,开始计时。根据细口瓶内液体量和所用时间计算过滤材料的瞬时流量,用于表征过滤材料的通量,即单位时间通过过滤材料的液体体积。

图1 通量试验装置

1.2 稳定性试验装置及方法

为了考察所开发的新型高效浆态床反应器长周期运行的稳定性及可靠性,将其用于烷基蒽醌加氢反应过程。采用如图2所示的连续评价装置进行稳定性评价试验。该试验装置流程与工业装置流程基本相同。加氢反应器内装有过滤材料和浆态床微球催化剂,在一定温度、压力下,工作液和氢气在反应器内进行反应;工作液中的烷基蒽醌加氢生成烷基蒽氢醌,工作液变成氢化液;氢化液经釜内过滤器拦截催化剂后,先经氢化白土床处理,再进入氧化反应器与氧气反应,烷基蒽氢醌被氧化成烷基蒽醌和过氧化氢,氢化液转化为氧化液;氧化液经萃取器将其中的过氧化氢萃取到水相中形成一定浓度的双氧水,萃余液进入分水槽;分水后的工作液经白土处理循环回加氢反应器,从而实现全流程连续运转。针对同一条件,开展多次重复试验,以验证结果的重复性或获得通量变化趋势。

图2 稳定性试验流程示意

2 结果与讨论

2.1 过滤材料的选择

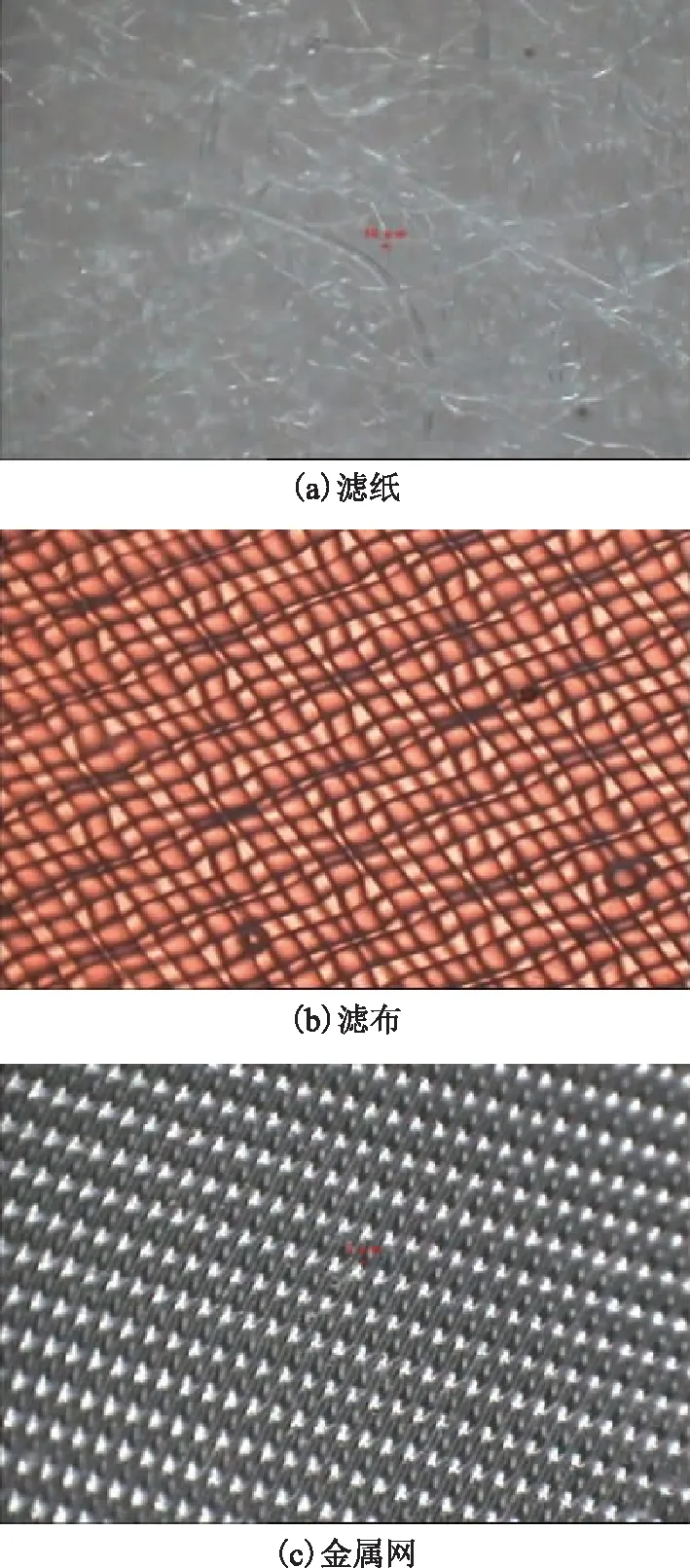

常用的过滤材料种类繁多,按结构可分为挠性介质和刚性介质。挠性介质主要是指各种织物,如滤纸、滤布、毛毡等;刚性介质主要是指各种金属网、粉末烧结材料或多孔无机膜等。

采用电子显微镜观察不同过滤材料的微观结构,如图3所示。对于滤纸材料[图3(a)],其微观孔道是由纤维丝乱堆搭接而成,孔道极不规则,容易堵塞,另外滤纸材料的强度比较差,尤其是在润湿以后,很容易破碎;对于滤布材料[图3(b)],其微观孔道是由纤维丝线编织而成,孔道规则、过滤通量大,但在使用过程中,孔道很容易变形导致堵塞,过滤通量无法长周期稳定;对于刚性过滤材料,其种类比较多,其中烧结金属膜或多孔无机膜的微观孔道都是由粉末堆积而成,过滤阻力较大,容易形成滤饼层,导致过滤通量较小。金属网[图3(c)]则类似滤布,其微观孔道是由金属丝编织而成,孔道相对规则均匀,且在使用过程中不易变形,易于加工,适合于工业应用。综合以上因素分析,选择金属网作为过滤材料开展进一步的试验工作。

图3 不同过滤材料的微观结构

2.2 催化剂粒度分布对过滤通量的影响

催化剂具有一定粒度分布,过滤材料具有一定的孔径分布。催化剂的粒径需要与过滤材料的孔径相匹配,否则与过滤材料孔径尺寸相近的催化剂颗粒会造成过滤材料堵孔,损失过滤面积,从而导致过滤通量下降。

对于同一过滤材料,分别采用未处理的催化剂和经粒度处理的催化剂进行通量试验,结果如图4所示。由图4可见,采用未处理的催化剂进行试验时,过滤材料的通量从一开始就相对较小,随着时间的延长,通量逐渐下降,难以维持一个稳定的数值。主要原因是未经粒度处理的催化剂含有粒径与过滤材料相近的颗粒,导致堵孔或架桥,逐步形成滤饼层所致。而采用经过粒度处理的催化剂进行试验时,所得过滤材料的通量明显高于采用未处理催化剂的通量,而且随着时间的延长,过滤材料的通量基本没有变化。

图4 催化剂粒度处理对过滤通量的影响

试验结果说明,催化剂的粒径必须要与过滤材料的孔径相匹配,否则就难以实现稳定的高通量过滤。对于试验所采用的金属丝网材料,孔道为长条形,且尺寸与编织所用金属丝的丝径密切相关,所以通常采用金属丝径来描述孔径大小。通过大量试验数据找到了催化剂的粒径与金属丝网的丝径之间的匹配关系,即催化剂颗粒粒径分布需要满足粒径小于丝网织线丝径的比例不超过1%。

2.3 过滤材料孔径对过滤通量的影响

过滤材料的孔径除了需要与催化剂的粒径相匹配,还需要确定其对过滤通量大小的影响规律,以便选择具有合适孔径的过滤丝网。国际上采用泰勒标准筛的金属丝网的目数来衡量丝网孔径大小。

采用不同目数的1号金属网过滤材料,匹配经过粒度处理相应粒径的催化剂,进行通量试验,考察不同微观孔径尺寸对过滤通量的影响,结果如图5所示。图5中过滤材料的目数由1至4逐渐减小,孔径则逐渐增大。从图5可见,随着孔径的增大,过滤通量几乎没有变化。图6是2号金属过滤材料的过滤通量结果,其过滤通量随孔径大小也没有明显变化。对比1号和2号两种过滤材料,过滤通量也没有明显差异。试验结果说明只要控制催化剂的粒径与过滤材料的孔径相匹配,过滤材料的孔径对过滤通量几乎没有影响。因此,在实际应用过程中,可以结合催化反应性能的评价结果选择合适的过滤孔径。

图5 1号过滤材料的孔径对过滤通量的影响

图6 2号过滤材料的孔径对过滤通量的影响

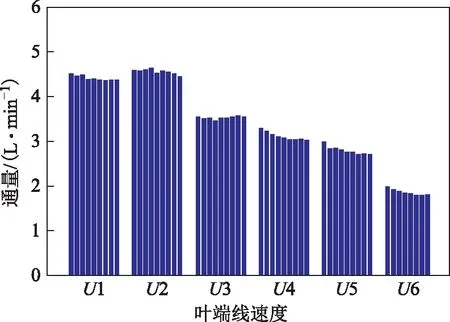

2.4 搅拌桨叶端线速度对过滤通量的影响

搅拌桨的搅拌作用是实现催化剂悬浮和过滤材料表面冲刷更新的重要因素。对于在搅拌釜内悬浮的颗粒,受到3个力的作用,即重力FG、浮力FB以及和流体介质之间的剪切力FD。另外,过滤材料附近的颗粒还会受到一个由于过滤压差引起的抽吸力FP。假设催化剂颗粒为刚性球形颗粒,剪切力竖直向上,抽吸力竖直向下,对悬浮颗粒进行受力分析,得到颗粒保持悬浮的条件为:

FP+FG (1) 若单个颗粒的直径为dp,密度为ρp;流体介质的密度为ρl,速度为u,ζ是无因次阻力系数,则式(1)可变为: (2) 将液体和颗粒的物性数据代入式(2)得到: (3) 式中:g为重力加速度;ΔP为过滤压差,Pa;u为流体速度,m/s。从式(3)可以看出,对于具有特定粒径尺寸的催化剂颗粒,由于过滤材料两侧存在压差,要维持颗粒的悬浮状态,使其不在过滤材料表面形成滤饼层,流体必须具有一定的速度,而且过滤压差越大,所需速度越大。在搅拌釜内,由搅拌器为流体提供动能。以搅拌桨的叶端线速度(U)作为特性流速,用来衡量釜内流体宏观流速大小,是工业搅拌釜设计的重要依据。 对于一定的过滤材料,采用经过粒度处理的催化剂,固定过滤压差,考察不同搅拌桨叶端线速度对过滤通量的影响,结果如图7所示,图中U1>U2>U3>U4>U5>U6。由图7可以看出,随着搅拌桨叶端线速度的减小,过滤材料的通量是逐渐减小的。当搅拌桨叶端线速度高于一定值时,过滤材料的通量基本没有变化。因此,对于具有一定粒径的催化剂,要采用足够的搅拌桨叶端线速度来实现催化剂完全悬浮。图8将不同过滤压差下试验确定的搅拌桨叶端线速度与由式(3)获得的预测曲线进行对比,结果显示两者吻合较好,这为工业应用中反应器搅拌桨设计提供依据。 图7 搅拌桨叶端线速度对过滤通量的影响 图8 搅拌桨叶端线速度与过滤压降之间的关系 对于滤饼层过滤,过滤开始时,部分小颗粒可以进入甚至穿过介质的小孔,但很快即因颗粒的架桥作用使介质的孔径缩小,形成阻挡。被截留在介质表面的颗粒形成滤饼,透过滤饼层的是净化的滤液。随滤饼的形成,真正起过滤作用的是滤饼本身,过滤材料只是起着支撑滤饼的作用。在整个过滤阶段,过滤通量会从一开始的大通量迅速下降到小通量,随着滤饼层厚度的增加,过滤阻力会逐渐增加,通量会逐渐降低。因此,为了控制合适的滤饼层厚度,滤饼层过滤时需要对过滤材料进行周期性反冲以恢复通量。而对于本课题所研发的无滤饼层过滤形式,由于催化剂颗粒完全悬浮在液体内,过滤材料的作用不是支撑滤饼而是直接过滤。由于无滤饼层形成,过滤通量不会发生明显变化,也无需对过滤材料进行反冲。 对于相同过滤材料,分别采用滤饼层过滤和无滤饼层过滤两种过滤形式获得的过滤通量结果见图9和图10。由图9和图10可见,无滤饼层过滤时的通量远远大于有滤饼层过滤时的通量。因此,相比带反冲的滤饼层反应-过滤系统,无反冲、高通量的反应-过滤系统的过滤面积将大幅减少,过滤系统的投资可以显著降低。 图9 滤饼层过滤型式的过滤通量 图10 无滤饼层过滤型式的过滤通量 基于以上研究结果,对催化剂进行粒度处理,采用适宜的过滤材料,设计了高通量浆态床蒽醌加氢反应器,并在图2所示的稳定性试验装置上开展验证试验。在反应压力为0.1~0.3 MPa、反应温度为60~70 ℃、工作液质量空速为440 h-1的条件下,实测氢效为8.5~10.8 g/L(如图11所示),装置稳定运行1 000 h仍可保证高通量过滤并无需反冲操作,验证了所开发的高效浆态床反应器的可行性及可靠性。 图11 稳定性评价试验实测氢效结果 高效固液分离是保障浆态床反应器长周期稳定运行的技术关键,对于大处理量的浆态床蒽醌法生产双氧水技术开发尤为重要。以搅拌釜作为浆态床反应器,将过滤材料内置于搅拌釜内,利用搅拌器的搅拌作用实现对催化剂的悬浮和对过滤材料表面的冲刷更新,从而实现反应、过滤、气液分离的耦合。通过一系列冷模试验,对催化剂粒径、过滤材料孔径、搅拌桨叶端线速度、过滤压差等因素影响过滤通量的规律进行了研究,开发出了一种集氢化反应、过滤、气液分离于一体的可以实现高通量固液分离的高效浆态床反应器。采用该新型反应器进行烷基蒽醌加氢热模试验,连续稳定运转1 000 h仍可保证高通量过滤并无需反冲操作,验证了高效浆态床反应器的可行性。

2.5 与滤饼层过滤的比较

2.6 稳定性评价结果

3 结 论