机器人点焊电极磨损的视觉检测补偿应用研究*

2022-08-30童洲韩伟谈毅邹昊

童 洲 韩 伟 谈 毅 邹 昊

(广州城市理工学院机械工程学院,广东 广州 510800)

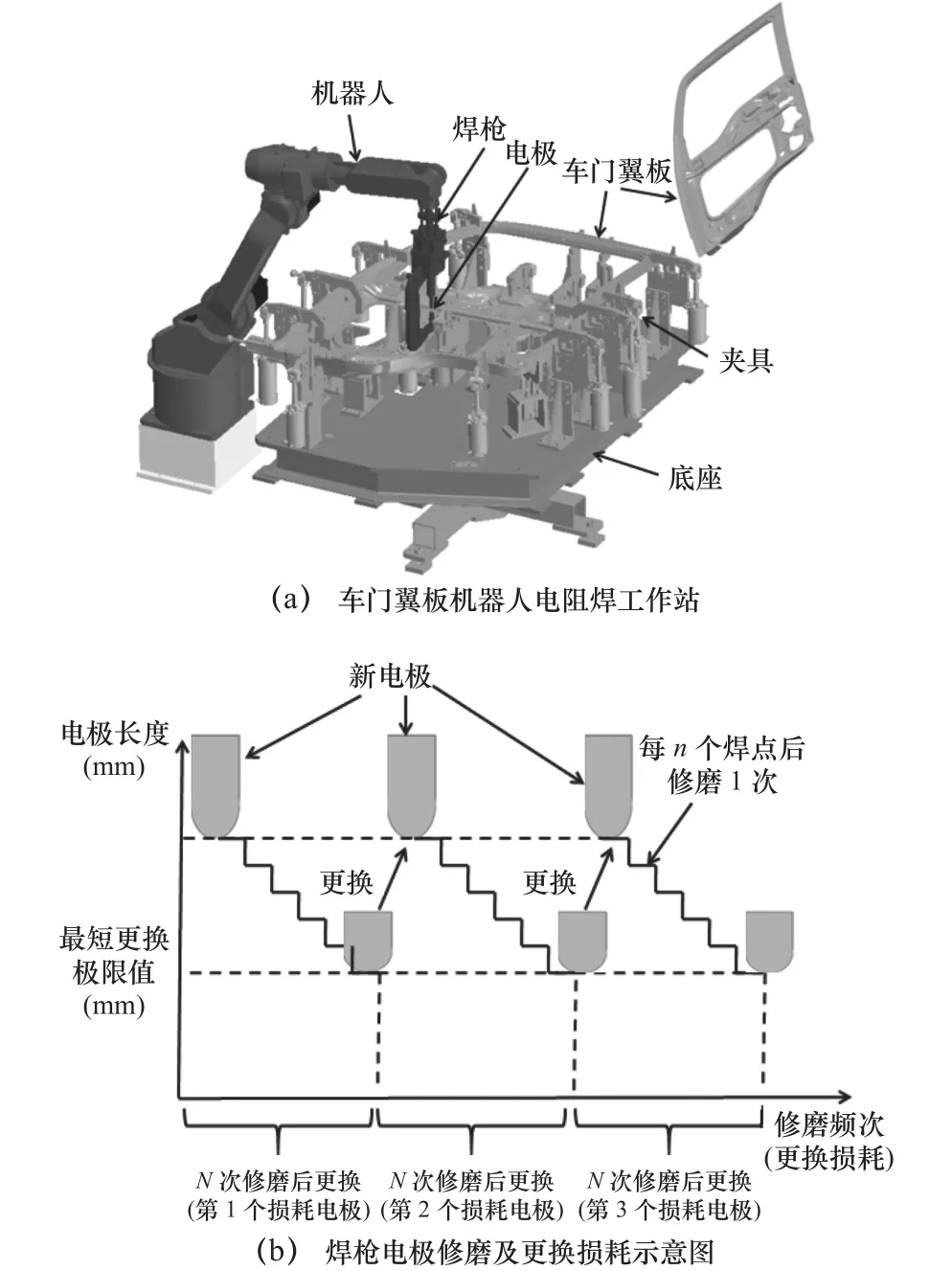

随着国内外汽车制造企业之间生产技术和成本管控竞争的不断加剧,采用智能化视觉技术对汽车覆盖件电阻焊过程电极修磨的精度、质量和更换成本进行管理控制,已成为汽车制造精细化管理的广泛应用模式。大批量的机器人点焊在提高生产效率的同时,也使得电极磨损、修整和更换频次速度加快。经过修磨的电极长度不断减短,如不通过及时检测及补偿,则点焊时会偏离机器人焊枪编程时设定的电极与工件距离。同时每一次点焊时的电极力作用,都会使电极杆微量渐进嵌入电极头,从而使电极总长度发生变化。视觉系统能及时精确检测上述电极长度的改变,再通过伺服焊枪宏程序补偿变化的距离[1]。当经过多次电极修磨后,电板头的实际长度越来越短超过电极的补偿行程限度时,需要更换新电极,则通过视觉系统检测新换电极的长度进行重新标定。在如图1所示的车门翼板机器人点焊工作站中,使用0.8 mm厚度的DP590双相钢高强钢材料作为翼板板材。运用FANUC视觉系统检测电极修磨量、磨损速度和电极杆嵌入速度数据,生成DP590双相钢高强钢车门翼板点焊的电极修磨、更换预设条件和寿命管理数据库,避免主观臆断和人工经验积累确定电极修磨频次和使用寿命[2]。在满足高效汽车覆盖件生产质量的同时,控制电极损耗数量节约成本,实现汽车覆盖件电阻焊生产的精细化管理。

图1 车门翼板点焊工作站和电极修磨损耗示意图

1 车门翼板点焊工作站的组成及工作流程

机器人电阻焊连续高速作业过程中,随着焊点数的增加,电极头会发生墩粗现象,端面直径变大,接触表面产生化合物,降低焊接时焊点区域内通过的电流密度值,容易产生飞溅和表面烧损等质量问题,因此需要运用电极修磨器及时对经过n个焊点作业的电极进行修磨[3]。如图1b所示,电极因经过N次修整后长度变短,超过使用补偿行程极限后,则需要及时更换。原有电极的每一次修磨和新电极的更换,都会形成机器人TCP位置的变化。需要进行电极头位置坐标零位的重新标定,以免影响下次的修磨量和修磨精度。视觉系统对电极头修磨量、修磨后的形状、电极头移动端与固定端之间同轴度的变化检查,自动计算补偿值并运用FANUC宏程序功能进行补偿。避免焊枪电极头修磨或更换后的编程距离与实际距离偏差等,保证点焊精度质量持续稳定[4]。

1.1 车门翼板点焊工作站的组成

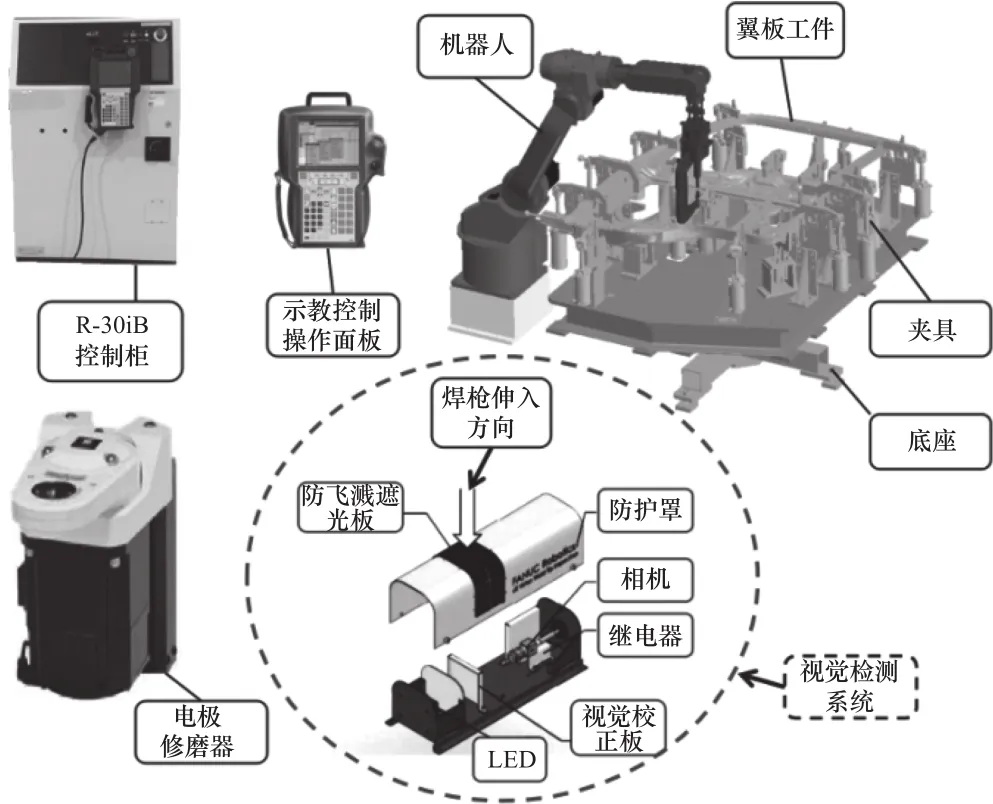

如图2所示为国内广东省某汽车零部件企业的车门翼板机器人点焊工作站、修磨器和视觉系统。工作站主要由机器人、电极修磨器、夹具、视觉检测系统和FANUC控制器组成。其中视觉系统则由相机、相机盖罩、校准板、扩散板、LED光源灯和继电器等组成,视觉系统使用iRVision软件进行检测控制和数据汇总。运用FANUC的R-30iB型控制器集中控制系统各部分有序高效协调运行。电极修磨前后的长度变化需要通过视觉系统测量获得,测量时焊枪深入遮光板内。视觉系统触发拍照相机拍照。

图2 车门翼板机器人点焊工作站及视觉系统组件图

1.2 电极头磨损及更换的工作流程

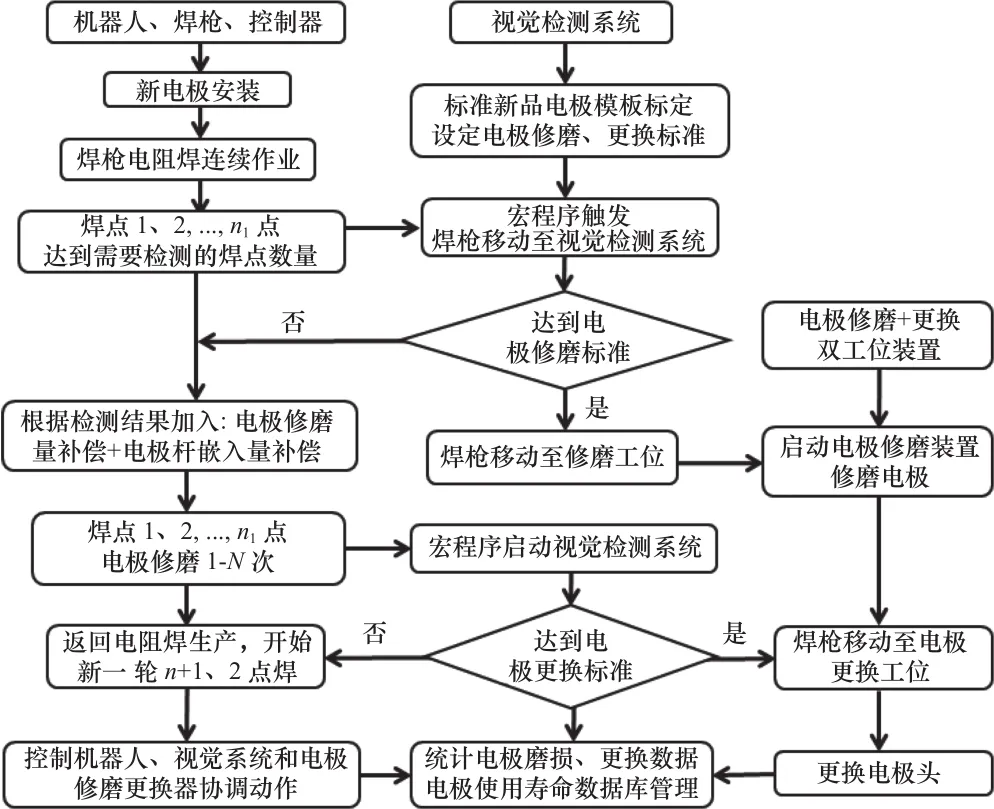

如图3所示为电极修磨视觉检测补偿工作流程,在快速自动化点焊生产,n为新电极达到使用限度需要修磨的点焊数量,N则为一个电极在达到损耗极限值必须进行更换时经历过的修磨次数。在经过n次点焊后,使用修磨器及时对电极头进行修磨。经过数次修磨后的电极头长度将会逐步变短,达到预设的N次修磨极限值时则需更换新品电极头,并根据视觉系统的检测长度值进行重新标定。伺服焊枪上的电极杆和支架通过锥度进行连接,因经过长时间的点焊电极力冲击,锥度部分的磨损会使电极杆凹陷,产生电极杆嵌入电极的现象。造成电极头前端实际位置与理论位置距离偏差,因此需要对这两种距离变化分别进行监测和补偿,如图3所示。

图3 伺服焊枪电极修磨视觉检测补偿工作流程图

2 视觉检测技术在电极磨损检测中的应用

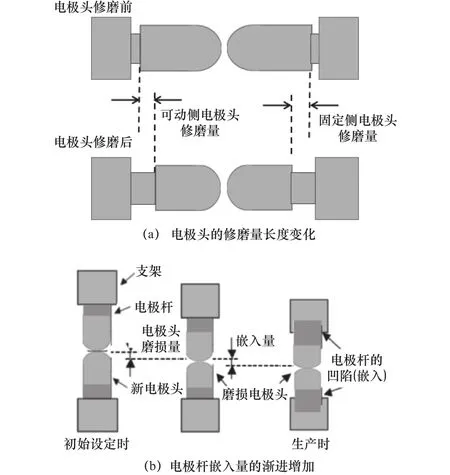

电极头与板材工件之间的距离变化由电极头磨损量和电极嵌入量两部分叠加组成,如图4所示。视觉系统对修磨后的电极头修磨量、修磨后的形状、电极头移动端与固定端之间同轴度的变化检查,并自动计算补偿值。避免焊枪电极头修磨或更换后的编程距离与实际距离偏差等。其次,电极头的材料使用导电性能极佳的软铜合金材料制成,而电极内部的电极杆材料却是由硬度较强的钨钢制成。故每一次点焊的电极力作用,都会使电极杆发生微量嵌入电极头从而使电极总长度发生变化。运用FANUC的检测数据,R-30iB型控制系统可生成电极磨损量和电极杆嵌入量等形状变化数据库,再应用FANUC宏程序功能进行补偿,从而保证点焊过程中电极与翼板板材的接触距离和面积持续稳定。

图4 电极修磨长度变化和电极杆嵌入示意图

2.1 视觉检测的工作过程

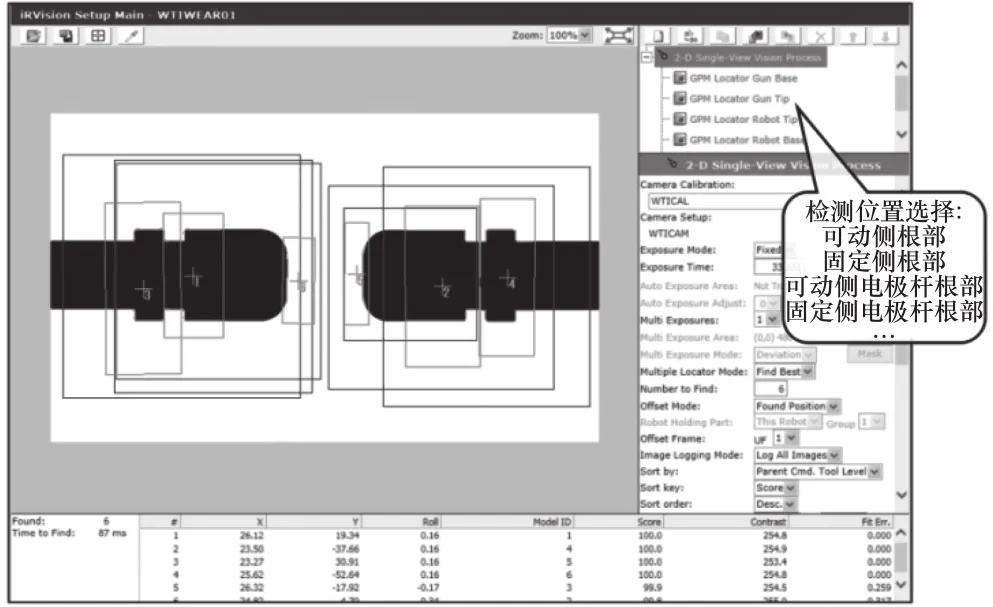

工作过程和数据处理由FANUC 视觉控制系统iRVision系统完成。将事先拍摄标准新品电极头的形状并储存在视觉控制装置中作为电极头长度和形状的基准模板,测量时焊枪携带电极深入遮光板内,视觉系统触发拍照相机拍照。如图5所示,左边的图像为新品电极头事先标定的标准模板,右边的则为检测时拍照产生的图像,视觉系统通过对两个图片比对检查,得到电极头修磨前后的长度变化数据检测精度可达到±0.1 mm。根据电极头的几何形状特征,选择电极头的可动侧、固定侧、可动侧电极杆和固定侧电极杆形状作为视觉检测的几何要素,在FANUC 视觉控制系统iRVision系统中将新标准电极头的可动侧、固定侧几何要素分别注册成为模板,并分别设定电极头可动侧、固定侧、可动侧电极杆和固定侧电极杆形状变化的局部阈值判断标准值,再采用局部阈值分割算法对每次拍照的电极头几何图像进行分析处理,快速判断反馈电极头几何图像是否需要修磨,并记录电极头几何参数变化情况。

图5 视觉系统电极头注册模板和检测图像

FAUUC视觉系统的检测功能不仅测量电极头前端位置尺寸形状的变化,还对电极头的可动侧根部和固定侧根部进行检测,这是为了及时获得电极杆嵌入量的渐进增加数值。

2.2 视觉系统检测内容及结果分析

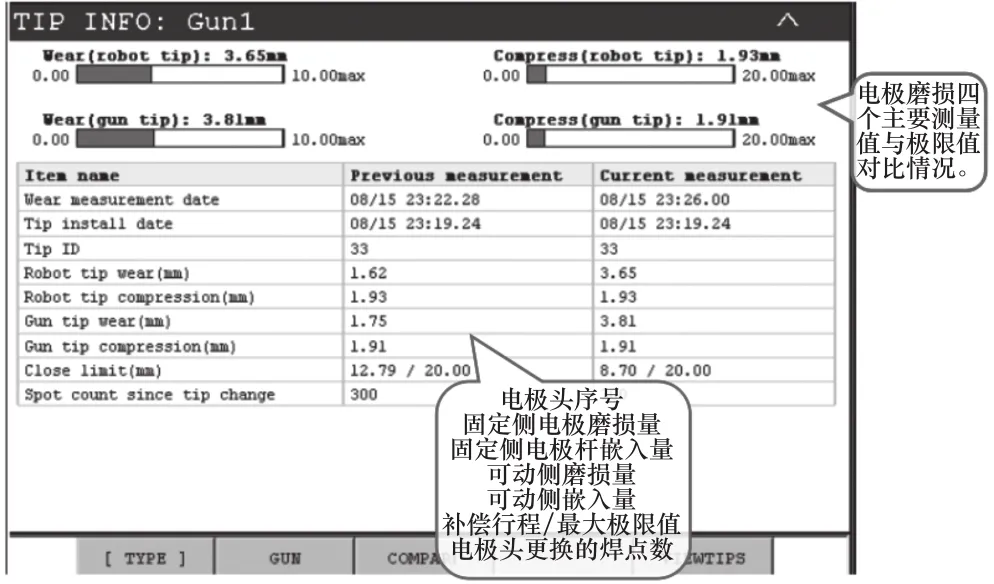

为实现精细化的点焊质量控制,FANUC视觉检测除了对电极修磨量和形状进行动态检测外;还拓展了许多细致丰富的内容。其中包括固定侧、可动侧的磨损量,固定侧、可动侧的嵌入量以及焊接同一批量板材需要的电极头更换焊点数,还可生成电极头磨损比率及磨损趋势,并通过电极头使用履历和磨损速度等数据表格,对每个不同点焊工作站使用的电极头进行统计管理,建立不同批次、不同板材产品和不同焊接工艺条件下的电极寿命数据库[5]。如图6所示,经视觉检测得到当前固定侧电极磨损量为1.62 mm,固定侧电极杆嵌入量为1.93 mm,可动侧磨损量为1.75 mm,可动侧嵌入量1.91 mm,当前电极补偿行程为12.79 mm,电极补偿行程仍然在20 mm之内。目前的电极磨损4个主要测量值均未达到图6上方的电极更换极限值,电极头还可以继续使用。

图6 电极磨损补偿量和和修磨频次数据

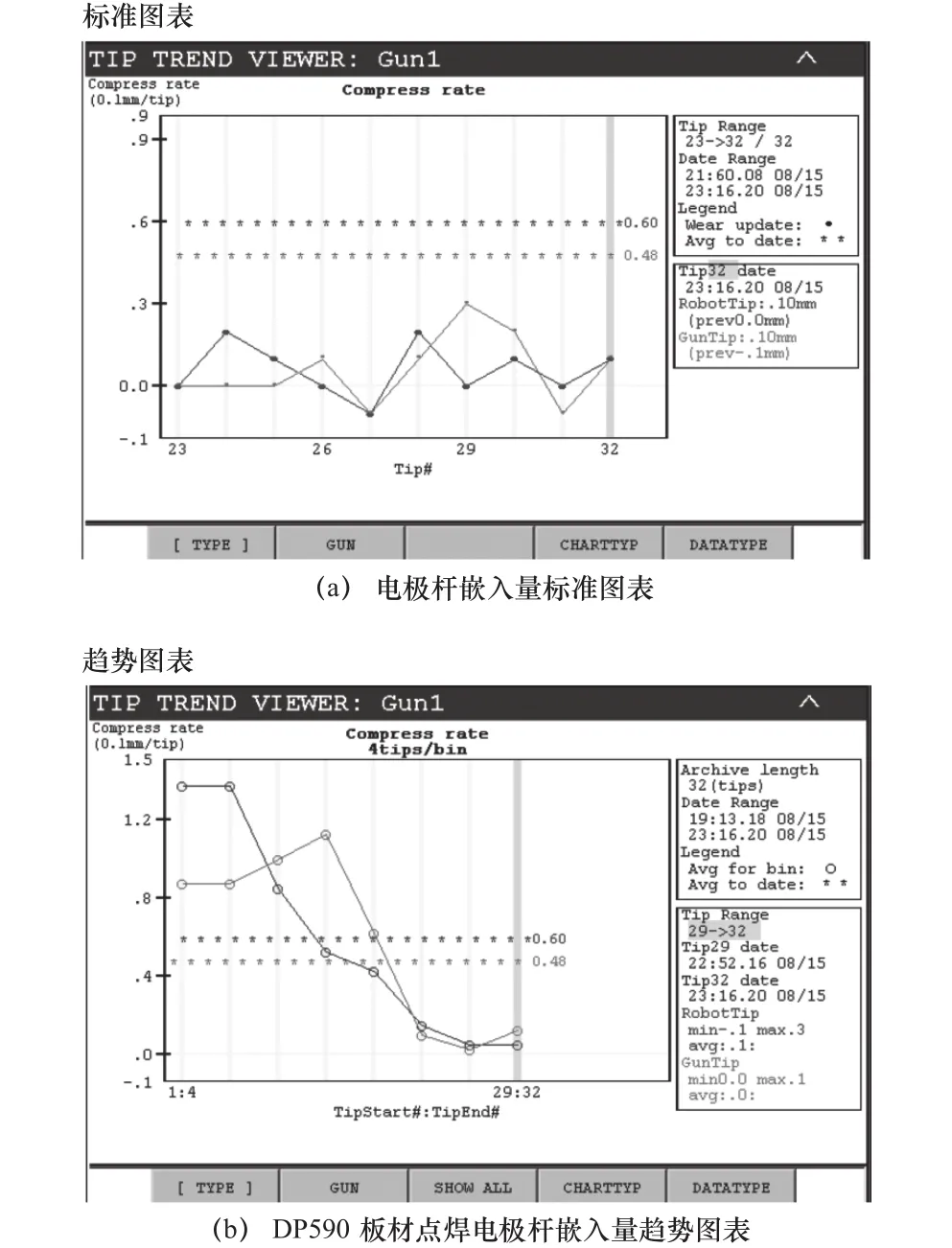

点焊过程在电极头磨损的同时,在电极力与板材的相互作用力不断的推动下,电极杆不可避免会出现不断凹陷嵌入量增加的现象[6]。因此在检测电极头磨损情况的同时,FANUC视觉检测还同步对电极杆嵌入量、嵌入速度等进行检测和统计,为后续的补偿提供数据基础,如图7所示。

图7 电极杆嵌入量趋势检测结果图表

根据上述图表的各种类型电极头的应用磨损和使用寿命数据,可以看出DP590板材点焊时的电极杆嵌入量明显高于标准普通镀锌钢板点焊时的电极杆嵌入量,通过生成这类图表,视觉系统帮助技术人员对不同材质、形状的电极头进行对比分析,针对高强度双相钢点焊选择合理的电极修磨频次和使用寿命。

3 电极修磨和补偿宏程序的编制及工艺规范应用

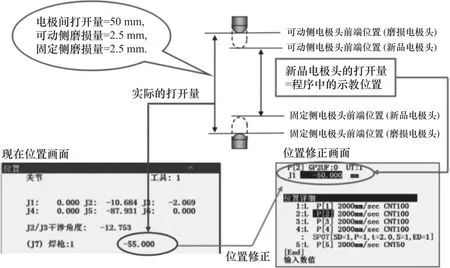

点焊过程中控制系统需要精确掌握控制电极头当前长度的变化,以便机器人进行相应的偏移来确保固定侧电极始终紧贴工作面。为实现这一目的,FANUC的R-30iB控制系统提供了若干宏程序来进行电极头的初始化和计算当前电极头的变化量,再通过执行点焊指令和加压指令时进行电极头前端位置的补偿。在焊接完成后伺服枪会执行电极帽补偿程序,启动FANUC机器人R-30iA系统的CAP_WEAR电极头补偿程序。将零位作适当偏移,保证零位的准确,以便机器人进行相应的偏移来确保固定侧电极始终紧贴工作面。

3.1 电极磨损量补偿宏程序的分析应用

机器人进行自动化点焊时点焊动作示教程序中,对于电极初始位置和结束位置进行了精确的设定,具体指令格式如下所例:

SPOT[SD=2,P=10,t=1.6,S=j,ED=5]

其中SD设置的是焊接前准备加压的初始距离为2 mm,ED参数则指定了焊接结束后焊枪压力关闭的距离为5 mm。t指板材二层板材总厚度为1.6 mm,j为电极距离和加压力等工艺条件的编号,默认值最大为99。但在实际焊接生产中由于电极头的更换和电极杆的渐进嵌入都会导致电极帽的长度发生改变,因此需要及时进行长度补偿[7]。其中单步补偿法不需要增加夹具和多余的动作,而是运用视觉系统检测产生的电极头磨损率,按照设定的补偿比率将总体的磨损量平分给固定侧电极头和移动侧电极头。

如图8所示的一步补偿法通过伺服枪当前合枪位置和初始值的比较计算出上、下两个电极帽的总损耗,按照设定的比率补偿到上、下两个电极上,从而保证焊接质量稳定。具体的点焊程序修磨、补偿指令如表1所示。

表1 修磨补偿程序

图8 单步补偿法电极长度变化补偿

其中CALL TW_UPD01即为调用单步磨损检测方式 在CALL TW_UPDAT(0.5,R[1])语句中,可以有0、0.5和1这3种参数设定,设定为0时所有补偿量归于动电极侧,设定为1时所有补偿量归于固定电极侧,默认值为0.5,即将补偿量平均分配到两个电极头上,如无特殊需要不必更改。IF DI[10]=OFF,R[1]=0则为启动电极头更换的宏程序,是用于电极头的损耗程度及修磨频次达到更换临界值时启动更换新电极头的指令[8]。

3.2 电极寿命和修磨频次工艺规范制定及应用

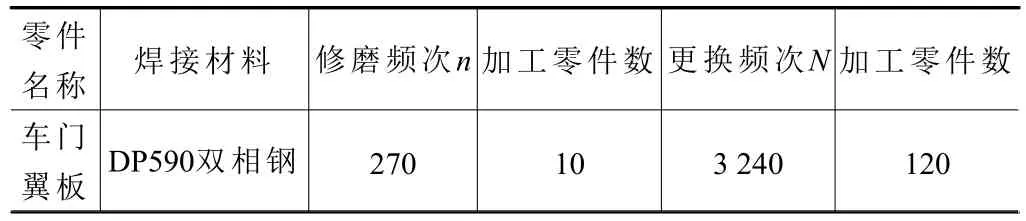

企业在汽车零部件批量点焊生产中,需要在成本控制和质量保证之间求得平衡,合理规划设计各种材料覆盖件的电极修磨频次和使用寿命。电极使用限度优先考虑的是保证焊接质量,但从降低电极消耗量控制制造成本的角度出发,也有必要考虑将电极在可能的限度内尽量用完[9]。根据视觉系统提供的电极磨损趋势和磨损速度,结合车门翼板批量生产实践和客户质量要求,得出表2的电极修磨预设条件、使用寿命标准和更换条件,确定为DP590双相钢高强钢点焊的电极修磨频次和使用寿命企业作业标准。

表2 翼板DP590双相钢点焊的电极修磨频次

为把电极消耗成本时控制到最小,需要降低焊点修整频度,同时也需要尽量节省生产中辅助所耗费的时间。其中DP590双相钢点焊车门翼板每个工件共有27个焊点,按照生产制定的电极修磨标准频次为270个焊点修磨一次,即每完成10个翼板点焊则进行电极帽修磨。每3 240个焊点后更换电极帽,即完成120个翼板工件时则达到更换电极帽的临界数量。电极修磨和更换安排均在更换翼板工件的同时进行,节省了生产线辅助环节所耗费的时间[10]。

4 结语

通过对DP590双相钢高强钢材料车门翼板点焊过程电极磨损的视觉检测和修磨编程研究,得出以下结论:

(1)在高速快节奏的机器人点焊生产中,焊点数量多,电极头的磨损速度加快。电极头的修磨频次和更换节奏也随之加快。

(2)运用FANUC视觉系统的检测功能不仅可以测量电极头修磨量和电极杆嵌入量,还能够通过限定修磨量极限值控制电极使用寿命,建立不同批次、不同板材产品和不同焊接工艺条件下的电极寿命数据库。

(3)通过磨损量、磨损速度和磨损趋势,根据具体的质量要求规划电极磨损量和磨损比的数据统计情况确定作业规范,规划调整各种材料的电极修磨频次和使用寿命工艺作业标准。从而实现以视觉检测技术为依据,对电机损耗进行数字化控制管理,在保证焊接质量和减少电极损耗成本之间找到最合适的数字化管理模式,实现企业质量保障和效益最大化的目的。