高应力软岩隧道锚杆(索)成孔钻具研究

2022-08-29郭新新王振宇汪波程星源乔小兵

郭新新,王振宇,汪波,程星源,乔小兵,2

(1. 西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031;2. 甘肃长达路业有限责任公司,甘肃 兰州 730030)

随着隧道建设重心逐渐向西部复杂艰险山区转移,传统强支硬顶的支护模式在处治高应力软岩大变形中出现了诸多弊端,拆换拱现象频发[1-2]。在此背景下,以“预应力锚杆(索)系统”作为核心载体的主动支护理论与技术,在部分典型软岩大变形隧道中取得了显著的支护效果,并由此逐渐被软岩隧道工程界接受,成为了研究热点之一[3-4]。但是,受高地应力、岩性软及破碎、围岩变形大等诸多不利因素影响,高应力软岩隧道锚孔在施工过程中极易出现卡钻、掉钻,钻孔效率低,保径能力弱和锚孔直线度、圆顺性差等多种问题,成为制约预应力锚杆(索)推广应用的难题之一[5-6]。隧道锚孔施工,关键在于锚杆(索)钻孔设备,主要涉及钻机和钻具。其中,钻机方面已开发出了诸如台车式智能液压钻机,实现了钻进过程中推进力与转速的自动调整。同时,郭新新等[7]对软岩隧道钻机的合理选型进行了较为系统的研究。由此,研究选用合理的钻具型式成为了高应力软岩隧道锚孔,尤其是深锚孔稳定有效成孔的关键。针对锚杆(索)钻具的研究,主要源自于煤矿巷道,莫铭忠等[8]通过现场测试的方式,研究了倒角方式和角度对PDC 钻进效率和抗冲击韧性的影响,指出合理的倒角参数,可有效规避复合片的崩裂,并提高钻进效率。李彦等[9-10]均基于数值仿真手段,开展了PDC 钻具主要几何参数的优化研究,通过考虑强度、应力、排屑效果和抗冲击性能等因素,实现了不同条件下PDC 钻具的优化设计。ROSTAMSOWLAT 等[11]基于原岩切削试验,研究了不同PDC 后倾角对岩石切削破碎比功及表观界面摩擦角的影响。李田军等[12]基于单齿受力模型和接触力学理论,推导了PDC 钻具碎岩功耗的理论计算公式,为PDC 钻具结构的优化设计提供理论支撑。综上,煤矿领域对PDC 钻具的破岩机理、结构设计优化和选型等方面,已进行了较为深入的研究,然而上述研究多以巷道工程中应用的28~32 mm 的小孔径(深)成孔技术[13]为对象,与交通隧道的锚孔(考虑耐久性,孔径一般>42 mm)存在明显的尺度差异。此外,隧道工程锚孔施工多数仍是采用钻机(YT28 为主)配一字型钻具进行深挖硬凿,也缺乏对适用于高应力软岩隧道的深锚孔成孔钻具研究。为此,本文以渭武高速木寨岭公路隧道为工程背景,在借鉴煤矿巷道小孔径(28~32 mm)(深)成孔技术的基础上,结合对钻具钻进机理的分析,选择适宜的锚杆钻机和多种不同型号、不同参数的钻具,开展现场钻孔和锚杆(索)安装试验,最终通过测试和分析不同钻具失效模式、使用寿命、钻孔工效和锚杆(索)安装便捷性等,提出高应力软岩隧道锚杆(索)适宜的成孔钻具。

1 工程概况

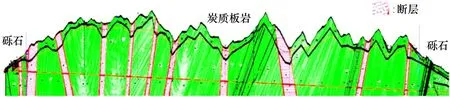

在建渭武高速木寨岭公路隧道穿越秦岭东西复杂构造带,地层以软质炭质板岩为主,围岩松散破碎,强度小于30 MPa,且具有挤压性、流变性、膨胀性、遇水崩解性和工程扰动敏感性强等明显的软岩特点。 木寨岭公路隧道总长15.226 km,主洞断面面积大于120 m2,埋深最大达629.1 m,埋深超500 m 的隧段超过60%。据现场实测,自重应力为15.7 MPa,最大水平主应力达18.76 MPa,属于典型的高地应力软岩大断面超长隧道工程,图1为隧道纵断面地质图。

图1 木寨岭公路隧道地质纵断面图(右线)Fig.1 Geological longitudinal section map of Muzhailing highway tunnel(right line)

2 钻孔特性分析

2.1 岩石特性

原设计支护体系下,隧道发生大变形区域,围岩主要以薄层状炭质板岩为主,故钻孔机具选型将以炭质板岩为基础进行。木寨岭公路隧道炭质板岩如图2(a)所示,具有泥质变余结构,岩性致密,结构细,单轴饱和抗压强度15.0~30.0 MPa,弹性模量1.2~2.5 GPa,力学特性上表现为微膨胀性,遇水易软化(软化系数0.4~0.6),隧道开挖临空后,围岩易发生塑性变形而挤入。总体岩性上,炭质板岩表现为强度低、塑性高、组成颗粒细腻、微膨胀性和遇水易软化(图2(b))等特性,伴随高地应力、岩体破碎及水钻(钻孔)工艺等不利因素影响,预计钻进过程中将不可避免且极易出现钻进速率慢、塌孔、孔径缩小和钻具泥包等现象。

2.2 钻机选型分析

锚杆钻机按结构类型可主要划分为单体式、钻车式和机载式。其中,单体式钻机轻便、灵活,适用范围最广;钻车式钻机机械化程度高、扭矩大、功率大、钻进速度快,较适用于大断面巷道及公路、铁路隧道;机载式钻机一般为在掘进机上配备锚杆钻机,实现掘锚一体功能。

木寨岭公路隧道施工中采用三台阶法,上台阶(支护重点)高度仅为3 m,故已有的钻车式钻机和机载式钻机,如钻神和三臂凿岩台车等,均难以适用。而单体式钻机中的冲击型钻机,以YT28和YG80 为例,从采用的成孔工艺角度而言,对围岩扰动大,软岩环境中,当施工长锚孔时极易发生塌孔和卡钻。同时,冲击型钻机主要用于施打爆破孔,凿孔方位上受限,一般难以施打拱腰以上锚孔。因此,木寨岭公路隧道锚孔的施工以单体式锚杆钻机的适用性最优。

考虑现场动力来源,结合施工组织效率和作业人员对机械的熟悉程度,确定锚孔施工钻机采用MQT-130/3.2气动锚杆钻机,如图3所示。

2.3 钻进力学模型

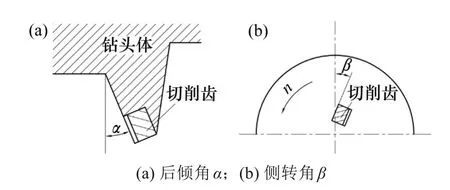

单体式锚杆钻机采用旋转破岩方式,配以PDC 钻具为主。对于PDC 钻具,合理的PDC 切削齿工作角(图4)可大大提高PDC 钻具的碎岩效率和使用寿命[14]。其中,后倾角α的大小主要决定了PDC复合片破碎地层的能力;侧转角β主要用于形成侧向力,推动岩屑向切削齿一侧运动,实现较高的排屑效率和避免泥包的目的。

图4 PDC切削齿工作角示意图Fig.4 Schematic diagram of PDC cutting teeth working angle

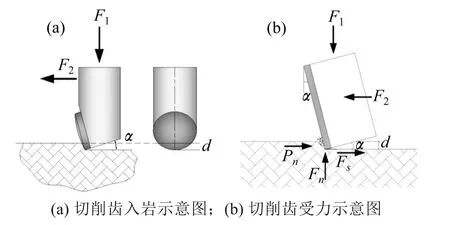

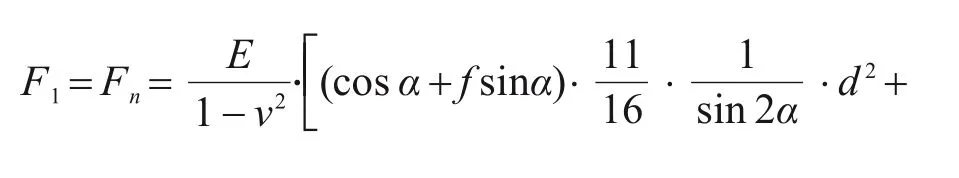

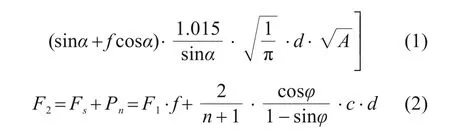

图5 (a)为单翼PDC切削齿入岩示意图,相应受力情况如图5(b)所示。设作用于单个PDC 切削齿的轴向载荷和水平载荷分别为F1和F2,Fn为岩石对PDC 的竖向反作用力,Fs为岩石对PDC 底部的水平摩擦力,Pn为岩石对PDC 的水平向反作用力。当切削齿压入深度为d时,据李田军等[15]提出的计算模型,F1和F2计算如下:

图5 PDC切削齿模型Fig.5 Model of PDC cutting teeth

式中:E,ν,c和φ分别为岩石的变形模量、泊松比、黏聚力和内摩擦角;f为PDC 切削齿与岩石之间的水平向摩擦因数;n为切削破裂面应力分布系数,与PDC几何参数有关,若取n=1,则破裂面的应力呈线性分布;A为切削方向的接触面积,由式(3)计算。

式中:R为PDC片半径。

分析式(1)~(2)可知,轴向力F1和切向力F2主要受3 个方面因素影响,其一为岩石物理力学参数,如变形模量E、泊松比ν和滑动摩擦因数f等;其二为PDC 片的几何尺寸,如后倾角α和PDC 片半径R等;其三为位移参数,主要是压入深度d。

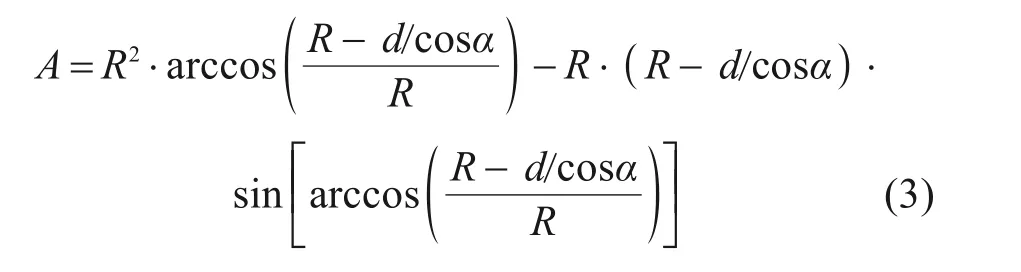

假设钻进过程炭质板岩力学性能不变,并据地勘资料,取变形模量E=2.0 GPa,泊松比ν=0.37,摩擦角φ=32°,黏聚力c=0.9 MPa。结合典型板岩在水润滑条件下的摩擦因数f取值区间0.2~0.4[16],再设定PDC 片半径尺寸R=6.75 mm,压入深度d=0.5 mm,分析滑动因数f=0.2/0.3/0.4 时,后倾角α与F1,F2间的关系,如图6所示。

图6 不同f下α与F1和F2关系曲线Fig.6 Curve of α with F1 and F2 under different f

由图6 可知,总体上,随着后倾角α变大,F1和F2呈现先减小后增大的趋势;后倾角α>20°,F1趋于平稳;后倾角α>15°,F2趋于平稳;后倾角α>60°,F1和F2再逐渐增大。上述α的量值变化规律与实际工程中后倾角α=20°时,PDC 片易切入岩石的工程实践相吻合。理论分析可知,若继续增大后倾角(α>20°),F1和F2虽可减小,但减小的量值非常有限,却会大大增加排屑的困难度,故后倾角α的设计仍应以20°为基准。

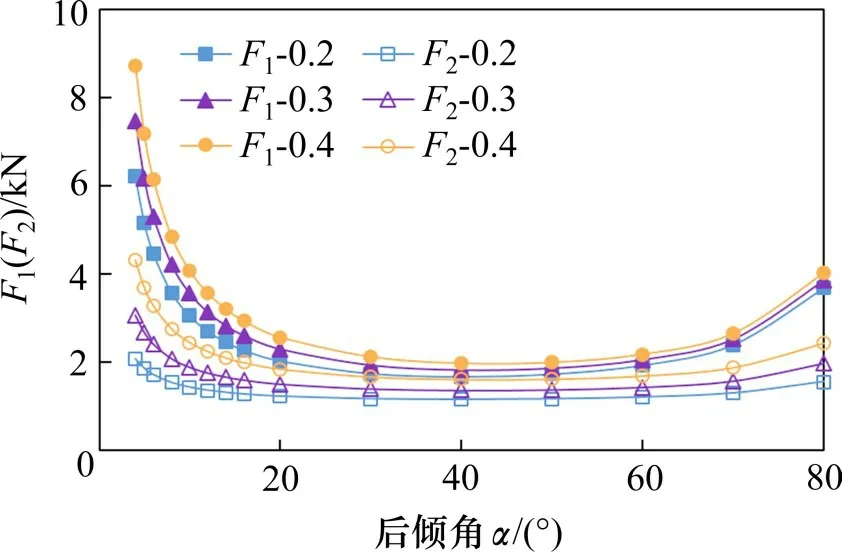

当滑动因数f不同时,后倾角α的增减对F1和F2的影响程度并不一致,表现为F1和F2增减量值的差异。绘制α=15°/20°/25°时,滑动因数f与F1,F2间的关系,如图7 所示。由图可知,随着滑动因数f变大,F1和F2均逐渐增大,但增幅存在差异。当滑动因数f较小时,后倾角α的增减对F1和F2的影响要小,具体量值上:f=0.2 时,以α=20°的F1和F2为基准,α=15°/25°,ΔF1=0.33 kN/-0.19 kN,ΔF2=0.07 kN/- 0.03 kN; 对 应f=0.4 时, ΔF1=0.49 kN/-0.28 kN,ΔF2=0.19 kN/-0.11 kN。

图7 不同α下f与F1和F2关系曲线Fig.7 Curve of f with F1 and F2 under different α

对于PDC 片,其在F1作用下压入(破碎)岩石,在F2作用下向前移动并切削破碎岩石。选以F2变化量为指标进行分析,即“f小时,适当减小后倾角α值,对F2影响很小”。因此,当f较小时,可取α<20°,实现在F2基本不变的前提下,提升钻进性能,但应开展钻孔对比试验。

设置侧转角β的目的在于提高对岩屑的侧向推力,使其快速脱离钻具中心,防止岩屑积聚情况的发生,提高清洗效率,量值一般控制在0~15°。工程实践表明,后倾角α=20°前提下,侧转角β对PDC切削齿切削岩石效率的影响不明显[17],较大的侧转角β反而更易引起切削齿的损坏及失效,因此建议侧转角β取5°左右。

3 多因素综合下的钻具优选现场试验

3.1 试验设备与材料

3.1.1 钻具

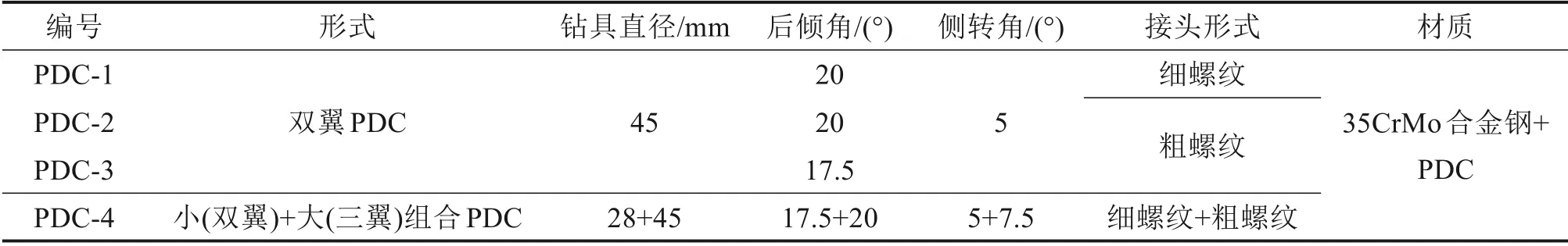

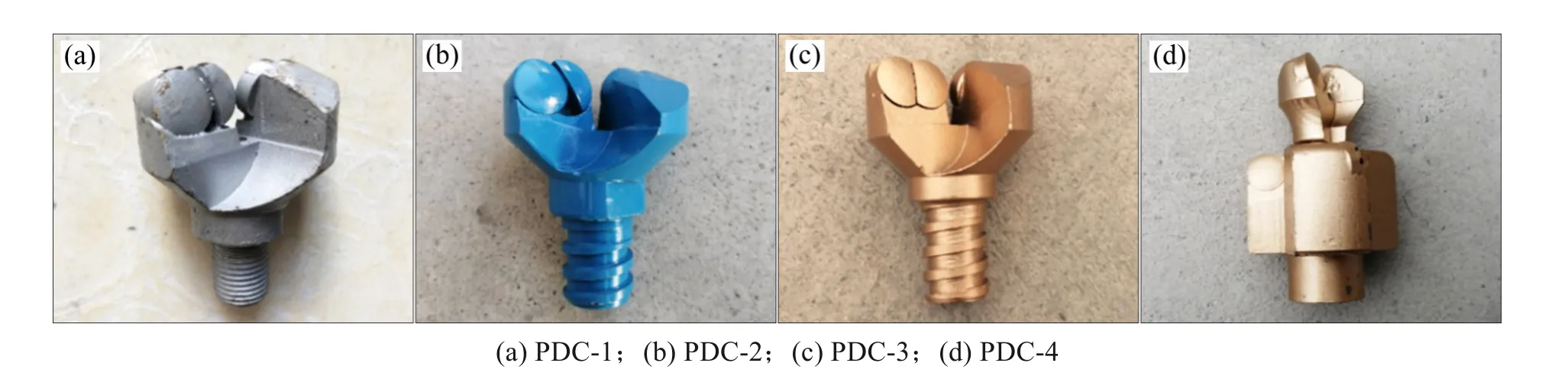

选用与MQT-130/3.2 气动锚杆钻机匹配的4 种PDC 钻具(图8),其中PDC-4 钻具为由导向钻具(小钻具,2 翼)和扩孔钻具(大钻具,3 翼)组合而成的小、大组合式钻具。各钻具的具体参数如表1所示。

表1 4种PDC钻具关键参数Table 1 Key parameters of four PDC bits

图8 4种PDC钻具Fig.8 Four types of PDC bits

3.1.2 锚索与锚固剂

以“及时、主动、强”为支护理念,原强力被动支护体系变更为“树脂锚固剂+锚索”为核心的主动型支护体系。设计锚索采用5+10 m 的长、短组合端锚形式,开挖出渣完成后,即刻在围岩面进行锚索施工与预应力加载(预紧力>300 kN)。锚索采用Φ21.8 mm 直径1×19S 结构,为满足后期注浆段保护层厚度(>16 mm)要求[18]和方便注浆,锚孔直径不小于45 mm,同时,为满足树脂锚索“三径匹配”要求[19],锚索锚固段加工成鸟笼形式(图9),直径34 mm,树脂锚固剂采用CKb3540 形式,每孔采用3节锚固剂(图10)。

图9 鸟笼型锚索Fig.9 Birdcage anchor cable

图10 CKb3540锚固剂Fig.10 CKb3540 anchoring agent

3.2 试验方案与过程

现场试验选择在右线典型炭质板岩段YK218+800~+832,变更后初期支护参数为L-530 cm 和L-1 030 cm 鸟笼锚索(预紧力>300 kN),间隔布置,即一个循环L-530 cm,下一循环采用L-1030 cm,环向间距100 cm,每环23 根,上台阶15 根,中台阶6 根,下台阶2 根;HW175 型钢@80 cm,喷射C25早强砼@28 cm,预留变形量30 cm。后续监控量测显示YK218+800~+830 区段拱腰处累计收敛130~420 mm,对比YK218+780~+800 区段拱腰处累计收敛290~720 mm,预应力锚索抑制围岩大变形效果明显。

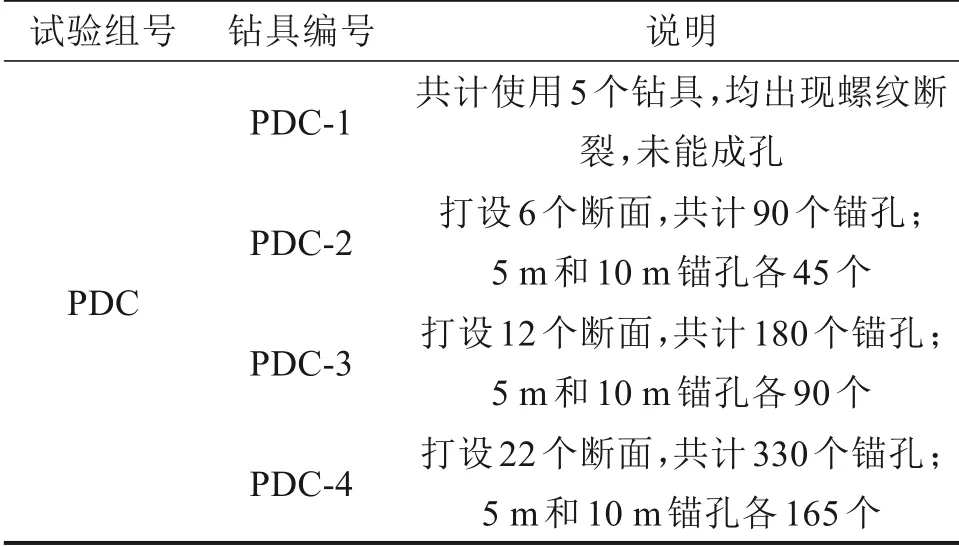

试验过程:1)采用MQT-130/3.2+PDC-1/-2/-3/-4 钻具于上台阶45°~90°锚孔,具体工况如表2 所示。2) 钻至预定深度,进行验孔与清孔,采用PVC 管将3 节CKb3540 树脂锚固剂逐节推入至锚孔底部,后装入锚索抵至锚固剂,再用“MQT-130/3.2 钻机+锚索搅拌器”边搅拌边推入锚索至孔底,继续搅拌10~20 s,停止搅拌,静置1 min,取下钻机与搅拌器,即完成锚索安装。3) 继续等待15 min,采用MQ22-300/63张拉机具,对锚索进行张拉加载。

表2 试验工况Table 2 Test conditions

3.3 试验分析

评价锚孔施工的优劣性,应从3个方面进行考虑,其一为钻具的使用寿命;其二为钻进工效;其三为成孔效果。

3.3.1 失效模式与钻具寿命

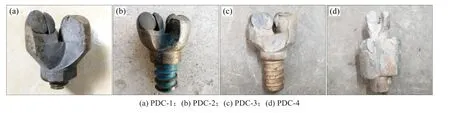

各钻具的失效形式如图11 所示,其中PDC-1失效模式为钻具体螺纹段断裂(非常规失效),其余3 种PDC 钻具失效模式一致,均为切削齿失效。PDC-2和PDC-4表现为切削齿过度磨损,致钻进效率、保径能力明显降低。PDC-3表现为切削齿过度磨损(常规失效)和切削齿断裂崩刃(非常规失效),2种形式各占50%左右。

图11 4种PDC钻具失效形式Fig.11 Failure modes of four PDC bits

PDC-1和PDC-4中导向钻具的接头螺纹皆为细螺纹形式,但仅PDC-1 出现了螺纹处断裂,表明钻具直径增大时,螺纹处的应力明显增加,致常规小钻具的细螺纹连接形式已不具备适用性,应选用对结构材料性能损伤较小的粗螺纹形式。PDC-2与PDC-3切削齿失效形式不一致,与较大的后倾角有助于切削齿的抗冲击和抗研磨性的结论[20]相吻合。PDC-3和PDC-4中导向钻具失效形式不一致,表明大直径钻具中的切削齿对后倾角更为敏感,即减小后倾角更易导致大直径钻具的非常规失效。

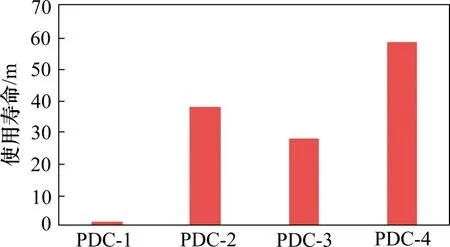

据现场实际施工要求与经验,定义“钻具使用寿命”为钻具出现下述其中一种情况前的钻进长度:1) 钻进0~5 m 时效率小于1 m/10 min,或钻进5~10 m 效率小于1 m/15 min,认为失效;2) 非常规失效,包括钻具体螺纹段断裂和切削齿断裂崩刃等;3) 保径能力明显下降,主要表现为锚索安装困难明显加大,难以操作。综上,获取4种PDC钻具的平均使用寿命如图12所示。

图12 所示,PDC-1,PDC-2,PDC-3 和PDC-4钻具的使用寿命为1.5,37.8,27.7 和58.5 m,其中,PDC-4钻具的使用寿命由导向钻具决定。对于PDC-1钻具,其不具备适用性,在实际施工中共使用了5个钻具,均出现螺纹断裂,最大锚孔深度仅2.5 m。对比PDC-2 与PDC-3 钻具,后倾角增加2.5°,使用寿命增加10.1 m,增长36.5%。对比PDC-4与PDC-3钻具,PDC-4中的导向钻具直径减小17 mm,使用寿命增加30.8 m,增长111%。上述分析表明,后倾角与钻具直径是影响双翼内凹PDC钻具使用寿命的关键因素之一。

图12 4种PDC钻具使用寿命Fig.12 service life of four PDC bits

综合上述对失效模式和钻具使用寿命的分析,4 种钻具的优劣性如下:PDC-4>PDC-2>PDC-3>PDC-1。

3.3.2 钻进(平均)工效

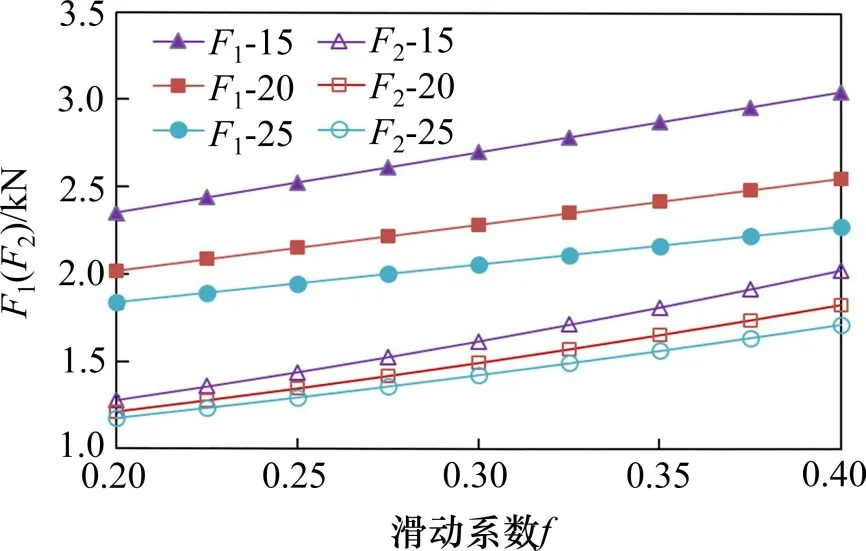

图13 为3 种钻具钻进工效,其中图13(a)为耗时,图13(b)为以PDC-3 钻进耗时为基准,绘制的PDC-2和PDC-4钻进耗时变化率。

图13 钻进工效Fig.13 Drilling efficiency

由图13 可看出,对比PDC-2 与PDC-3 钻具,后倾角增加2.5°,钻进耗时明显增加,0~5 m,5~8 m 和8~10 m 分别增加4,7 和8 min,对应增长率为0.8,2.3 和4.0 min/m,显示后倾角增加,钻进功效明显降低,且随着钻进深度的增加,效率进一步降低。对比PDC-4 与PDC-3 钻具,钻进耗时差异较小,0~5 m、5~8 m 和8~10 m 仅分别仅减小1 min,1 min 和3 min,对应增长率为-0.1 min/m,-0.3 min/m 和-1.0 min/m,显示总体上PDC-4 在钻进效率上并未有明显优势。但相较而言,8~10 m 的钻进效率存在着较大的提升,原因主要是使用PDC-3钻具在钻进8~10 m 时,部分锚孔出现了钻具泥包现象,导致钻进效率明显降低,而PDC-4 在小、大钻具连接部位增设了左右两侧出水通道,避免了钻具泥包的形成。上述分析表明,后倾角是影响双翼内凹PDC 钻具钻进工效的关键因素。小、大组合形式可有效避免炭质板岩等岩层中出现钻具泥包现象。

综合上述对钻进工效和钻进过程的分析,4 种钻具的优劣性如下:PDC-4(略)>PDC-3>PDC-2。

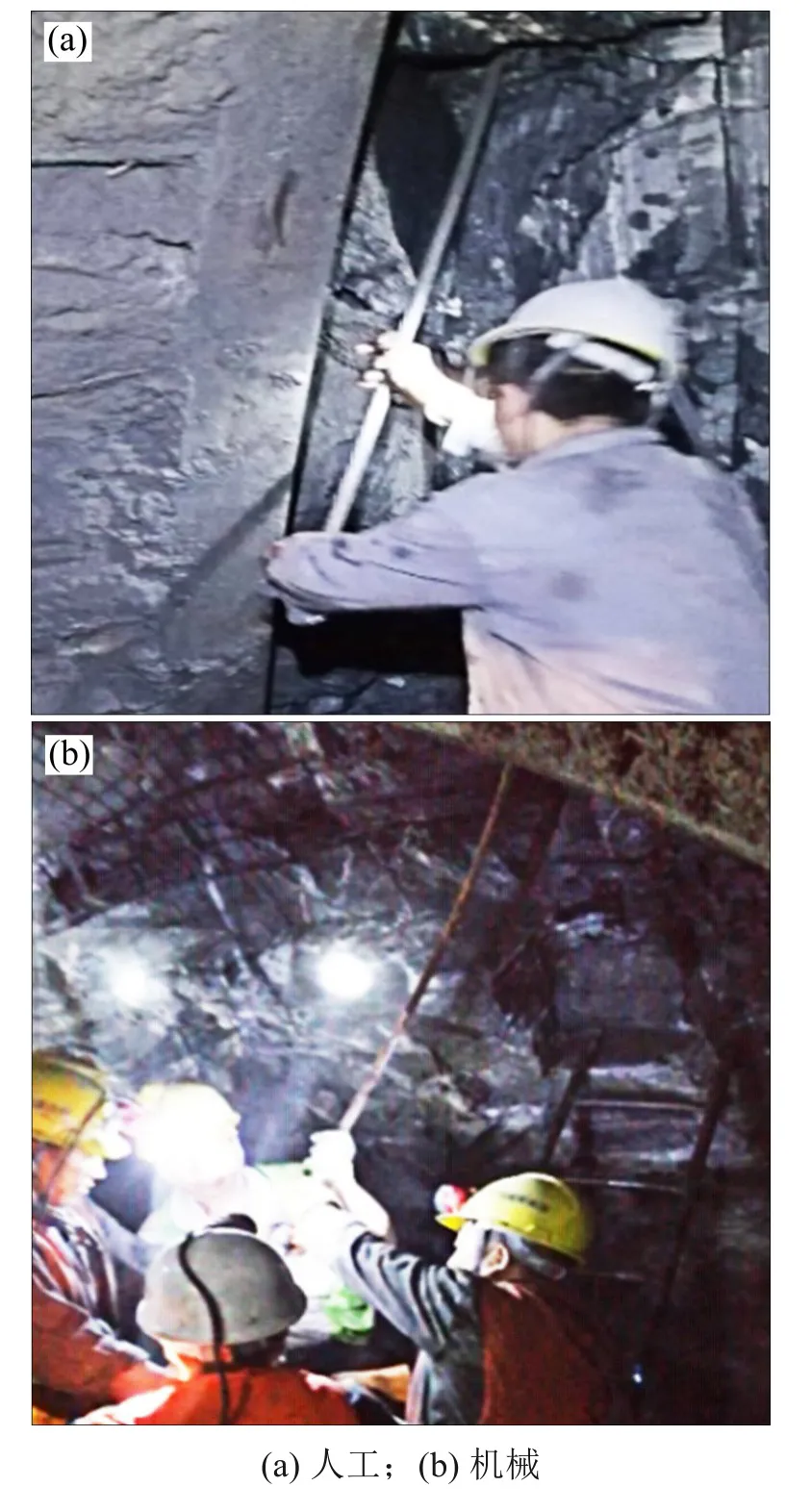

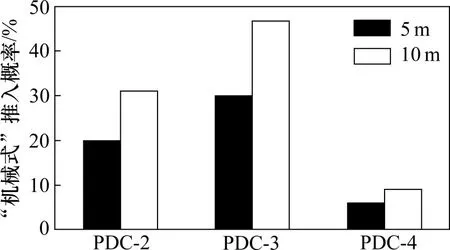

3.3.3 安装便捷性测试

对于成孔效果的检验可从安装的便捷性进行分析。图14 为现场安装过程中出现的2 种情形,当成孔效果良好时仅单人操作即可将锚索插入至孔底(与锚固剂接触位置),如图14(a)所示。而当成孔效果差时,则需要锚杆钻进配以多人进行“旋转式”推入,如图14(b)所示,作业强度与危险性均增加。图15 为采用PDC-2,PDC-3 和PDC-4 钻具出现的“机械式”推入的比例。

图14 锚索安装Fig.14 Ⅰnstallation of anchor cable

由图15 可知,10 m 锚孔出现“机械式”推入概率要明显大于5 m,显示随着锚孔深度的增加安装便捷性下降,推测原因为,随着锚孔深度增加,保径能力、顺直度和平顺性均可能存在不同程度的降低。具体分析3种钻具出现“机械式”推入概率, PDC-2-5 m, PDC-2-10 m 为20%, 31%;PDC-3-5 m,PDC-3-10 m为30%,47%;PDC-4-5 m,PDC-4-10 m 为6%,9%。上述量值显示,出现“机械式”推入概率PDC-4<<PDC-2<PDC-3,其中PDC-2 和PDC-3 钻具的差异集中在后倾角度(差异2.5°),表明后倾角度对成孔效果有影响。结合对钻进工效的分析可知,一定程度上减小后倾角可使钻进工效得到较大提升,但会减弱成孔效果,分析原因,应是高地应力软弱地质围岩条件使得较快的成孔速率更易出现诸如塌孔、缩孔及斜孔等问题,继而引发锚索装入困难。

图15 “机械式”推入的比例Fig.15 Proportion of“mechanical”push-in

PDC-4<<PDC-2显示了高地应力软弱地质围岩条件下,小、大组合式钻具在成孔效果方面具有极大的优势,结合其工作原理,分析原因如下:1) 导向钻具快速切削出小锚孔,对后续扩孔起到定位、导向的作用,减弱了钻进过程的斜孔效应,有利于提高锚孔直线度;2) 导向钻具在切削破岩过程中会对待扩孔开挖岩体造成局部扰动,使其结构完整性降低,并实现孔壁周边围岩应力的提前释放,为后续扩孔钻具的成孔提供有利条件,减弱了塌孔及缩孔效应;3) 扩孔钻具会通过光滑柱体壁面对孔壁粗糙处进行打磨,提高孔壁圆顺性。

综合上述,从锚索的安装便捷性分析成孔效果,3 种钻具的优劣性如下:PDC-4>>PDC-2>PDC-3。

4 结论

1)小、大组合式钻具可有效避免炭质板岩(泥质变余结构)等岩层中出现钻具泥包现象,且在使用寿命、锚索安装便捷性和锚固成功率等方面均具备明显优势,能极大改善高地应力软弱破碎围岩钻孔过程中出现的塌孔、缩孔及斜孔等情况。

2) 后倾角α是影响PDC 钻具钻进工效的关键因素,应以20°为基准。软弱破碎围岩条件下,适当减小后倾角可有效提升钻进效率,表现在后倾角由20°减小至17.5°,钻进10 m耗时减少19 min。

3) 后倾角α是影响双翼内凹PDC 钻具使用寿命的关键因素之一,表现在后倾角由17.5°增加至20°,钻具使用寿命增长10.1 m、增幅36.5%。钻具直径增大对螺纹段结构提出了更高的要求,宜采用粗螺纹形式。