轨下支承刚度对弹性支承块式无砟轨道行车安全性影响研究

2022-08-29曾志平肖燕财王卫东闫斌王俊东刘兰利

曾志平,肖燕财,王卫东,闫斌,王俊东,刘兰利

(1. 中南大学 土木工程学院,湖南 长沙 410075;2. 中南大学 重载铁路工程结构教育部重点实验室,湖南 长沙 410075;3. 中铁第五勘察设计院集团有限公司,北京 102600)

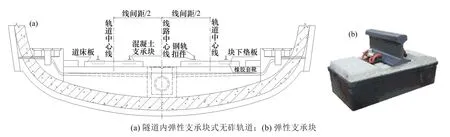

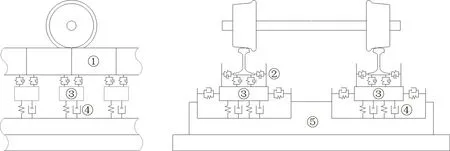

随着我国对重载铁路运输效能要求的提高,传统的有砟轨道结构已经逐渐难以满足重载铁路在长大隧道等特殊地段的功能要求,因此重载铁路新型无砟轨道结构的研究与应用逐渐成为我国铁路的一大发展方向。由于煤炭等物资的运输往往需要穿越长大隧道,为了保证隧道内的净空以及通风,并确保轨道结构的长期稳定性,《铁路工程设计措施优化指导意见》[1]中提出,超过1 km隧道和隧道群地段宜采用无砟轨道结构,如图1 所示。在此背景下,弹性支承块式无砟轨道,即LVT(Low Vibration Track)由于优异的减振性能逐渐在重载铁路隧道内无砟轨道选型中得到重视[2-4]。由于LVT 具有轨下橡胶垫板及块下橡胶垫板双层减振结构,相比其他类型的轨道结构,可以很大程度地减轻重载列车在通过隧道过程中的冲击,因此,在我国西康线、秦岭隧道、宜万线和湘渝线等长大隧道中得到应用[5]。

图1 弹性支承块式无砟轨道结构示意图Fig.1 Schematic diagram of the cross section of the LVT

轨下支承参数对钢轨的振动有着较大的影响[6],因此其合理取值对于确保重载列车的行车安全性具有至关重要的意义。轨下支承刚度对LVT性能层面的研究,现有学者往往采用解析或者有限元的方法进行研究:陈小平等[7]采用了模态分析法,对扣件刚度等轨下支承参数对轨道减振效果的影响进行了分析,表明轨下支承刚度对LVT 在570 Hz 以下的振动有较大的影响。蔡成标等[8]通过应用落轴试验原理,对LVT 施加冲击荷载,进而分析了轨下支承刚度的取值范围。陈双喜等[9]建立车辆-LVT 垂向耦合动力学解析模型,研究了不同轨下支承刚度对不平顺区域的动力影响。赫丹等[10]通过建立LVT 竖向振动分析模型,研究了高速列车行车条件下LVT的取值范围。冯青松等[11]采用落轴冲击试验解析模型,分析了轨下支承刚度对LVT 轨道动力性能的影响。通过现有文献的分析可知,已有研究往往从轨道结构分析的层面对LVT 的动力性能进行研究,对于大轴重下(轴重30 t 及以上)LVT 轨道的行车安全性的研究较少;采用的方法一般为落轴冲击试验法或者车辆-轨道耦合系统解析算法,分析模型在经过大量简化后与实际列车运营情况存在一定差别[12-14];在进行研究时只考虑了垂向刚度对LVT 轨道结构的影响,忽略了横向刚度对LVT 在大轴重列车下脱轨系数以及轮重减载率等安全性指标的影响[15]。鉴于此,为了探究LVT 在重载铁路中的适用性,本文以蒙华铁路重载铁路隧道应用的弹性支承块式无砟轨道为例,通过建立精细化的重载列车—LVT 结构动力学耦合模型,开展了大轴重条件下LVT 轨道行车安全性研究。通过设置不同轨下竖向刚度与轨下横向刚度工况,分析了重载列车轮轨竖向力、轮轨横向力、脱轨系数、轮重减载率以及磨耗指数等行车安全性指标变化,以箱型图的方法展示了行车安全性指标随轨下支承刚度的变化趋势,并提出了合理的轨下支承刚度取值范围,以期为大轴重下轨道结构选型及设计提供参考意见。

1 重载列车—LVT 结构动力学耦合模型

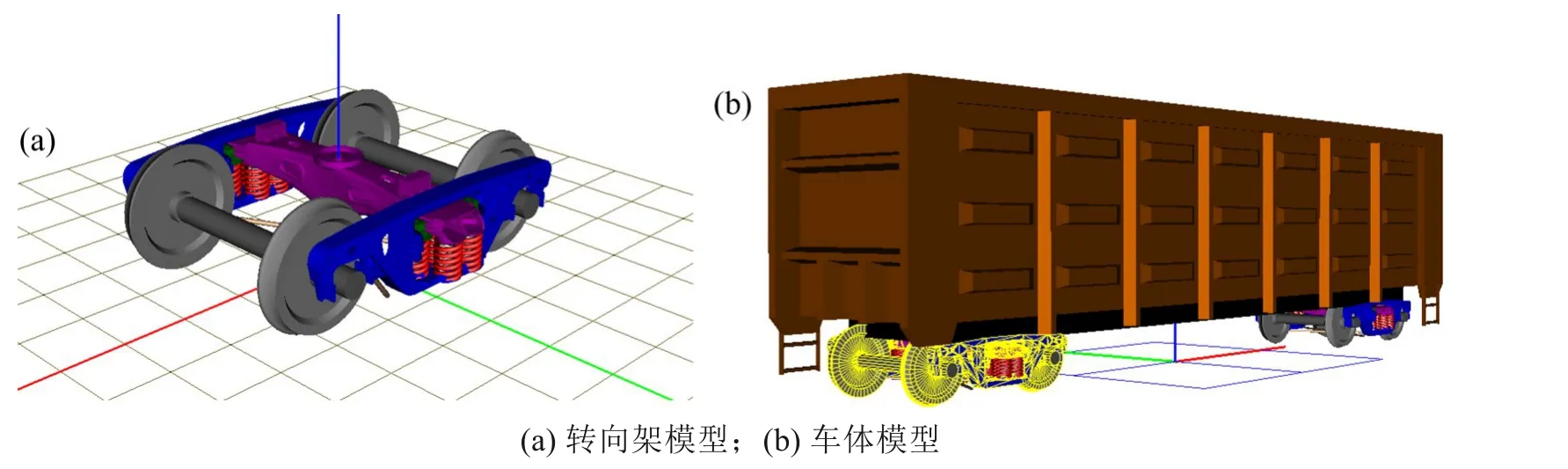

1.1 重载列车动力学模型

本文采用30 t轴重重载煤炭敞车模型,该模型以自下而上的方法进行建模,即逐步建立轮对、交叉拉杆、轴箱、侧架、摇枕和摩擦斜楔等刚体部件,通过铰及力元建立各结构部件间的联系,完成了单个转向架的建模并将其生成子系统,再复制该子系统,通过铰接建立转向架与车体间联系,即可完成列车车辆动力学模型的建模[16-17],如图2所示。

图2 重载列车车辆动力学模型Fig.2 Vehicle dynamics model of heavy haul train

本文所用30 t轴重重载煤炭敞车动力学模型关键参数如表1所示。

表1 30 t轴重重载列车动力学模型主要参数Table 1 Dynamic model l main parameters of 30t axle heavy-haul train

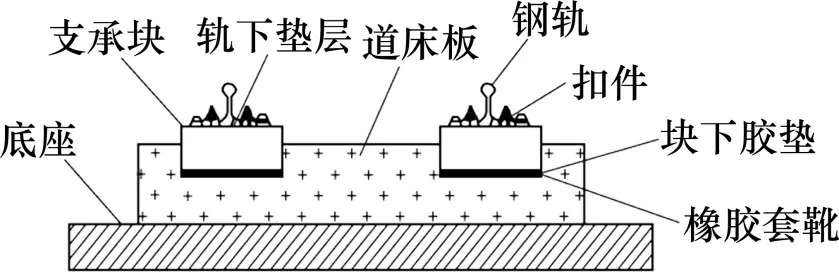

1.2 弹性支承块式无砟轨道结构动力学模型

弹性支承块式无砟轨道结构主要由钢轨、弹条VⅠⅠ型扣件、弹性支承块、橡胶套靴及道床板等结构组成,如图3所示。由于本文采用多体动力学的方式进行研究,其重点在于对重载列车行车安全性的影响,针对研究问题的重点,动力学计算分析时轨道板模态对于轮轨力影响较小,因而对弹性支承块式无砟轨道结构进行适当简化,并采用图4所示的模型示意进行了分析,以达到目标分析效果。

图3 弹性支承块式无砟轨道结构Fig.3 LVT structure

本文简化后的钢轨—弹性支承块—基础的双层轨道结构动力学模型的轮轨接触如图4所示。其中,双层轨道结构动力学建模主要分为钢轨①和LVT 轨道结构③2 个部分,其中钢轨①可被视为连续弹性离散点②上的有限长Euler-Bernoulli 梁,在列车车辆荷载作用下将产生沿垂向、横向和纵向的平动及转动;将弹性支承块③考虑为刚体,其为钢轨①下方离散支承单元,考虑其沿横向、纵向的平动及转动;轨下橡胶垫板②及块下橡胶套靴④均考虑为弹簧阻尼单元,分别连接钢轨①与LVT轨道结构③,LVT轨道结构③及基础⑤。

图4 轮轨接触模型示意Fig.4 Schematic diagram of wheel-rail contact model

轮轨相互作用模拟时采用Kik-Piotrowski 多点轮轨接触求解方法,这是一种基于虚拟渗透的接触理论方法,该方法在计算时只使用车轮踏面轮廓的坐标,可以避免踏面轮廓曲率异常波动带来的计算误差,动力学计算结果精度更高。

1.3 模型参数与验证

基于已选定的重载列车—轨道结构动力学性能分析指标,本文进行轨下竖向刚度变化范围在80~240 kN/mm时对轨道结构动力学响应及列车车辆稳定性的影响规律分析。分析模型取已建立的重载列车—LVT 轨道结构耦合动力学模型,分析工况为轴重30 t,并以80 km/h 速度在直线轨道运行;由于美国五级轨道谱与我国三大干线谱较为接近[18],因此本文重载铁路线路的轨道随机不平顺激励取美国五级谱,安全系数为0.25;车轮模型采用典型的LMA磨耗踏面,钢轨为75 kg/m,轨底坡设置为1/40,扣件间距为60 mm。

根据参考文献[19]可知,现有重载铁路(大秦线)轨下垫板在运营服役5 a 后刚度值可达229.1 kN/mm,而其初始刚度约为80 kN/mm,表明随着重载列车运营时间的增加,其轨下垫板刚度将逐渐增加,因此轨下竖向刚度、横向刚度变化范围均设置在80~240 kN/mm,增量步为20 kN/mm;当所研究对象非变量时,轨下竖向刚度为160 kN/mm,轨下横向刚度为100 kN/mm,块下竖向刚度为160 kN/mm,块下横向刚度为160 kN/mm。

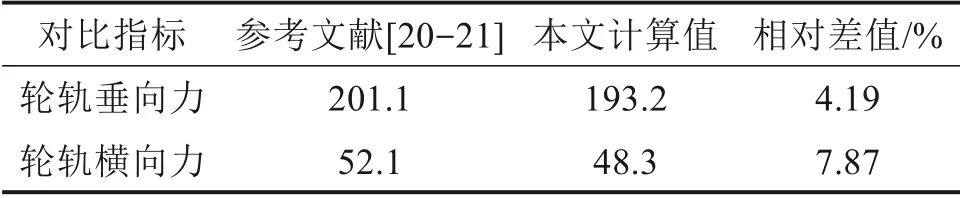

本文通过与既有重载铁路列车—轨道耦合动力学研究成果进行对比,进一步增强本文研究结论的可靠性。基于研究目的考虑,为依据研究成果进行对比验证,选取已有文献[19-20]的30 t 轴重重载列车运行速度为80 km/h 时轮轨力作为验证指标,如表2所示。

表2 轮轨力对比验证Table 2 Comparison and verification of wheel-rail force kN

根据表2可知,当施加美国五级轨道不平顺谱激励时,本文计算结果较既有文献研究结果相对差值在10%以内。考虑到车辆轨道结构部分参数取值略有差异,本文的计算结果具有较高的可靠性。

2 行车安全性分析

2.1 安全性指标时域分析

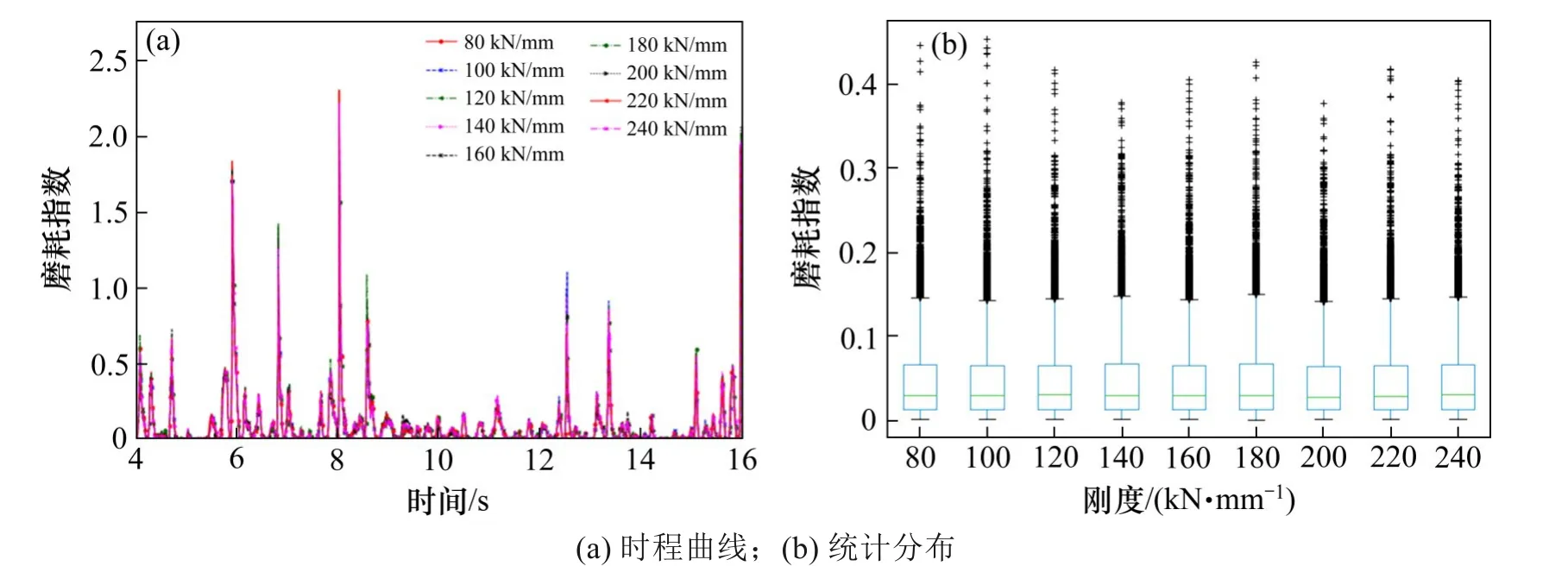

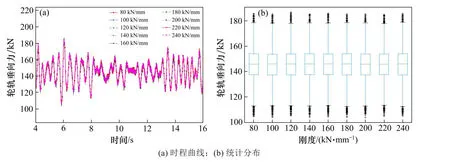

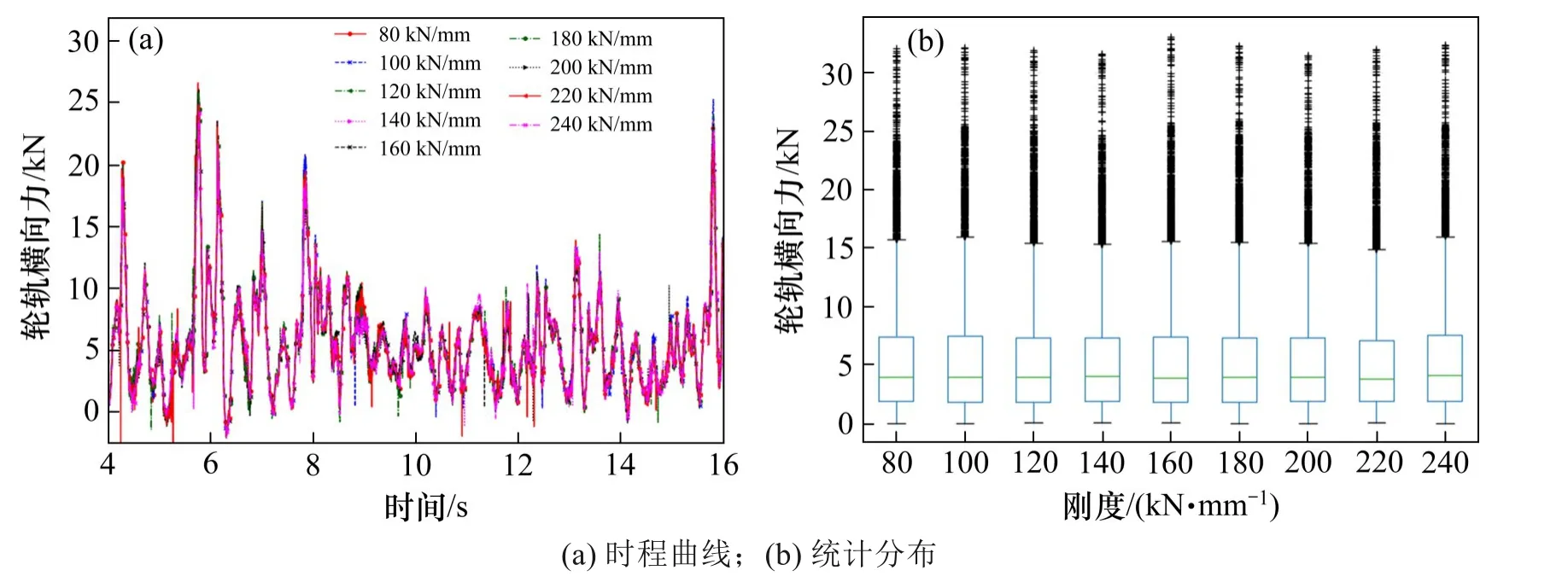

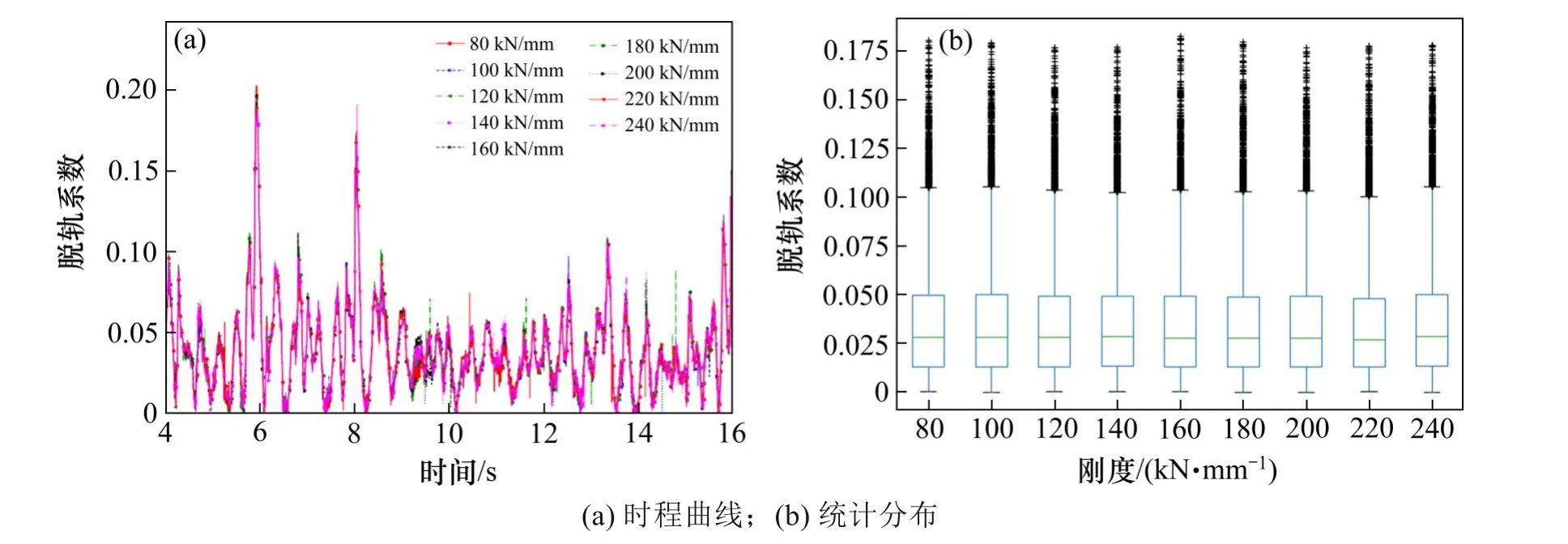

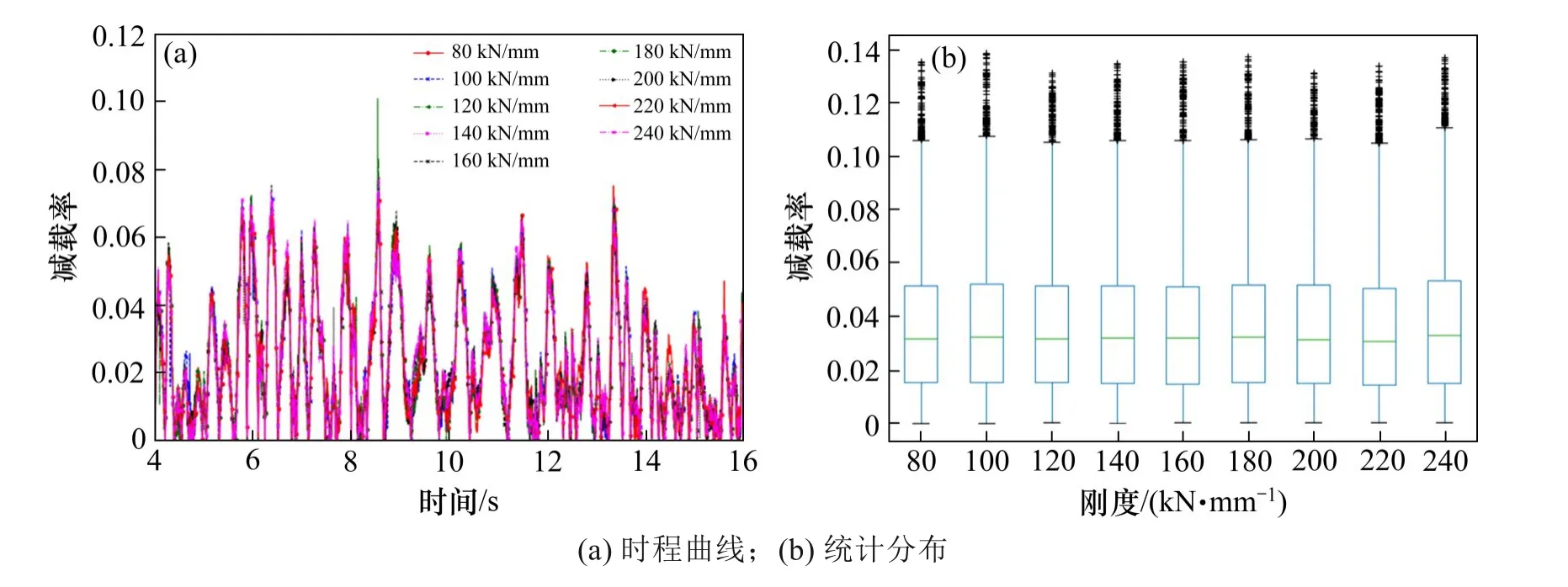

由于轨下竖向刚度对列车安全性指标影响更大,因此列举了不同轨下竖向刚度下轮轨竖向力、横向力、脱轨系数、轮重减载率及磨耗指数(忽略自旋影响的轮轨磨耗评价指标的Braghin 磨耗指数[22])变化情况,如图5(a)~图9(a)所示。根据各动力响应指标变化曲线绘制箱型图如图5(b)~图9(b)所示,使用箱型图可查看离散数据的原始分布情况,矩形框上、下线分别代表数据上、下四分位值,矩形框中横线代表数据中位数,上、下横线分别代表基于四分位值计算得到的最大值、最小值(非数据最大最小值),其余标注为边界外数值点。

图9 轮轨磨耗指数Fig.9 Wheel/rail wear index

通过图5~9中行车安全性指标时域分析可知:

图5 轮轨竖向力变化Fig.5 Wheel/rail vertical force change

图6 轮轨横向力变化Fig.6 Wheel/rail lateral force change

图7 脱轨系数Fig.7 Derailment coefficient

图8 轮重减载率Fig.8 Wheel load reduction rate

1)当轨下竖向刚度在80~240 kN/mm 变化时,在随机不平顺激励下各行车安全性曲线基本一致,控制指标时程曲线变化情况差异较小,行车安全性控制指标幅值波动均较小,仅在峰值处有一定差异;

2) 轮轨竖向力随轨下支承刚度变化较小,横向力、脱轨系数、轮重减载率变化呈现较大的随机性,磨耗指数最大值随轨下竖向支承刚度呈现连续的波动趋势,在140 kN/mm 及200 kN/mm 为最小值,并且140 kN/mm附近磨耗指数幅值更小;

3) 轨下竖向支承刚度变化主要影响车轮与钢轨间的接触状态,从而影响轮轨接触斑区域及该区域内局部应力状态,随着通行总重量增加,轨下竖向刚度会逐渐增加,因此轨下支承刚度应在较低范围内变化,以保证重载铁路钢轨的合理使用寿命及降低换轨周期;

4) 根据行车安全性控制指标幅值及分布范围随轨下竖向支承刚度变化规律分析,轨下竖向支承块刚度在120~160 kN/mm 范围内,更有利于降低钢轨磨耗,其改变对于轮轨作用力并无明显影响。

2.2 安全性指标最值统计分析

根据不同轨下竖向支承刚度下仿真工况计算结果,行车安全性控制指标最大值汇总如表3所示。

表3 轨下竖向刚度对行车安全性影响汇总Table 3 Summary of the impact of vertical stiffness under the rail on running safety

根据表3可知:

1) 当轨下竖向支承刚度在80~240 kN/mm 范围内变化时,轮轨竖向力、轮轨横向力最大值随轨下竖向支承刚度变化范围分别为184.5~186.9 kN和31.5~33.0 kN,相对变化率为1.32%和4.76%,说明轮轨竖向力及横向力受轨下竖向支承刚度变化影响均不明显,两者间变化规律基本一致;

2) 根据我国规范要求[23-24],本文偏于安全考虑,所取脱轨系数限值为第二限度1.0,轮重减载率限值为第二限度0.60。脱轨系数、轮重减载率及磨耗指数最大值变化范围分别为0.189~0.202,0.131~0.139 和2.040~2.306,相对变化率分别为6.88%,5.68%和13.04%,磨耗指数变化更为显著,且脱轨系数、轮重减载率控制指标幅值均在规范限值以内,且在120~160 kN/mm 范围内各安全性指标最佳。

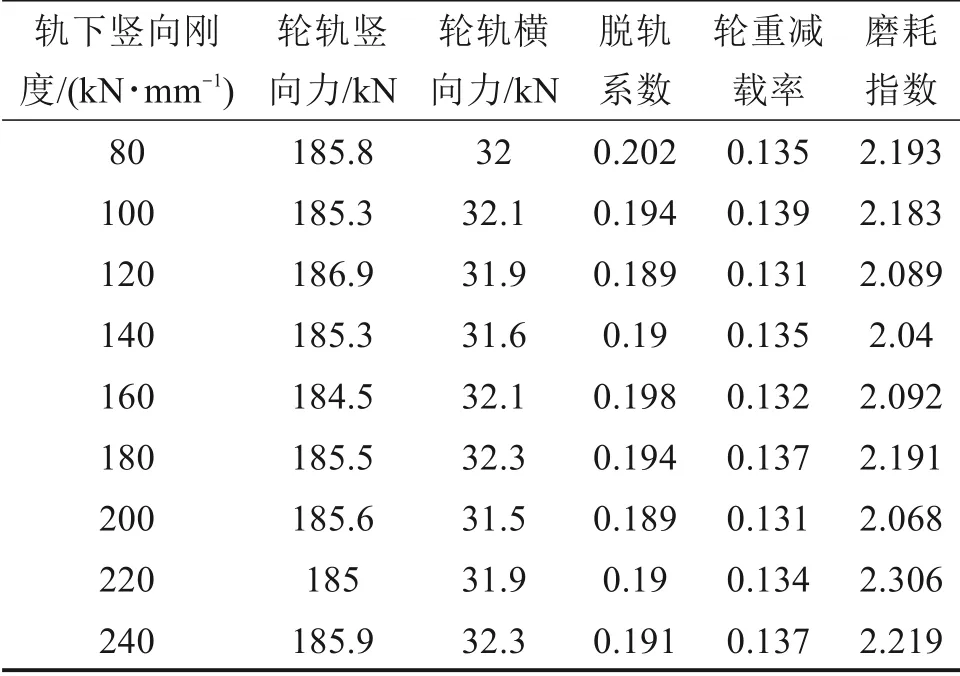

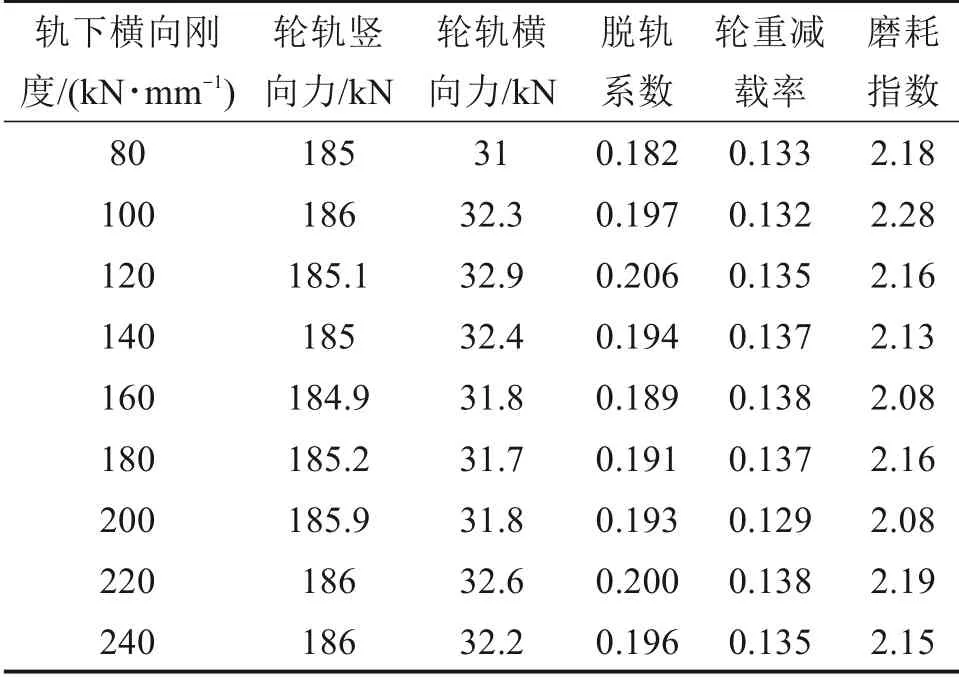

同理,对不同轨下横向支承刚度下仿真工况计算结果,行车安全性控制指标最大值汇总如表4所示。

表4 轨下横向刚度对行车安全性影响汇总Table 4 Summary of the impact of lateral stiffness under the rail on driving safety

根据表4可知:

1) 当轨下横向支承刚度在80~240 kN/mm 范围内变化时,轮轨竖向力、轮轨横向力最大值随轨下横向支承刚度变化范围分别为185.0~186.0 kN和31.0~32.9 kN,相对变化率为0.54%和6.13%;

2) 脱轨系数、轮重减载率及磨耗指数最大值变化范围分别为0.182~0.206,0.129~0.138 和2.075~2.285,相对变化率分别为13.19%,7.23%和10.09%,行车安全性各项控制指标幅值均在限值以内[23-24];

3)在轨下横向支承刚度增加时,轮轨竖向力、横向力、轮重减载率最大值变化不明显,而脱轨系数及磨耗指数变化更为显著,在160~200 kN/mm范围内各安全性指标最佳。

3 结论

1) 随着轨下支承刚度的增加,轮轨横向力、轮轨竖向力、脱轨系数以及轮重减载率变化随轨下竖向支承刚度变化幅度较小,磨耗指数波动更为显著;在轨下横向支承刚度增加时,轮轨横向力、轮轨竖向力以及轮重减载率变化与轨下横向支承刚度关联度较小,相对应的变化幅度也不大;脱轨系数及磨耗指数随之先减小而后增大;

2) 轨下支承刚度变化主要影响车轮与钢轨间的接触状态,从而影响轮轨接触斑区域及该区域内局部应力状态,随着通行总重量增加,轨下竖向刚度会逐渐增加,因此轨下支承刚度应确保在较低范围内变化,以保证重载铁路钢轨的合理使用寿命及降低换轨周期;

3) 对轨下支承刚度进行合理设置可以改善轮轨接触界面状态,从而改善轮轨作用力分布,降低钢轨磨耗指数,增加重载铁路钢轨使用寿命,根据列车运行安全性指标变化情况考虑,轨下竖向支承刚度取120~160 kN/mm 较为适宜,轨下横向支承刚度取160~200 kN/mm较为适宜。