基于机床主轴电流信号的铣削力监测*

2022-08-25徐兴伟安庆龙明伟伟

李 响,徐兴伟,安庆龙,明伟伟,陈 明

(上海交通大学机械与动力工程学院,上海 200240)

0 引言

智能制造在工业4.0战略具有重要地位,以新一代信息技术和制造技术结合的智能制造技术对工业母机——机床提出了更高的要求。机床检测技术可以有效提高加工产品的精度,增加机床刀具的使用寿命。企业的智能制造生产需求,刺激了新一轮机床检测研究,切削力检测可以有效提高生产效率,保证稳定的生产精度,进一步完善铣床的切削力检测技术成为实际生产过程急需解决的问题。

针对机床在加工过程中切削力的实时监测情况,可以通过测量主轴电流等方式进行检测,国内外研究学者进行了大量研究。李全宝、裴江涛等[1-2]研究了处理主轴电流信号的方法,实现了电流信号和切削力信号的关联,可以对切削力进行监测。由于加工过程中的切削参数不同,切削力与切削参数紧密关联针对这个问题,李宏坤、岳彩旭等[3-4]基于铣刀磨损状态监测方法提出了与切削参数相关的刀具磨损指标,得到了后刀面磨损对于切削力的影响规律。黄颖旭、LI等[5-6]提出了利用电流信号检测机床刀具异常与刀具磨损。胡美君等[7]利用simulink建立机床系统仿真模型,对于机床主轴的三相电流、单相RMS值进行仿真分析。SONG、杨国葳等[8-9]通过深度学习算法进行机床刀具切削力导致磨损的识别。但是上述方法并没有分析切削参数对于刀具振动的影响,忽视其他的机床切削力辅助监测手段。

为了验证切削力与主轴电流的间接监测模型,检测切削参数变化对于刀具振动的影响,研究振动信号是否与切削力同步变化,设计了含有振动传感器、测力仪、霍尔传感器等多传感器的实验装置,给出了基于主轴电流的铣削力监测方法,该方法结合了振动信号作为辅助监测手段,更好地实现了实际加工过程中复杂工况下铣刀的切削力监测。

1 实验原理及理论分析

1.1 实验平台搭建

本次实验设计搭建的实验系统包括切削力测量系统,主轴电流功率检测系统以及振动检测系统。机床采用德玛吉数控铣床DMU70,铣削材料为镍基高温合金(GH4169),刀具采用某四刃直柄不等齿距圆弧立铣刀VSM-4R-D10.0R1.0。刀具涂层采用AlTiN,最适合不锈钢、耐热合金和钛合金等难加工材料的加工[10]。

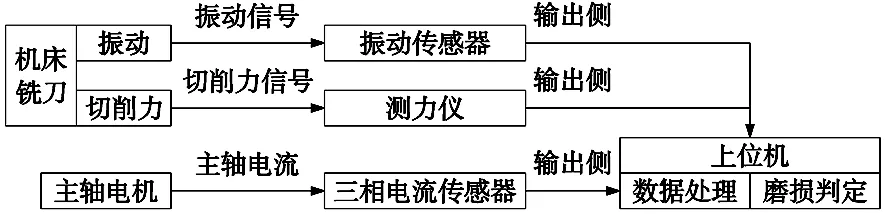

本次实验系统主要由三部分组成,如图1所示。主轴电流检测系统通过霍尔传感器检测主轴电机的运行电流;切削力检测系统则是通过安装在机床刀塔的测力仪进行测量;振动检测系统是通过安装在实验材料上的振动传感器进行检测。采集卡收集输出侧数据后通过软件进行数据处理。

图1 实验系统的组成

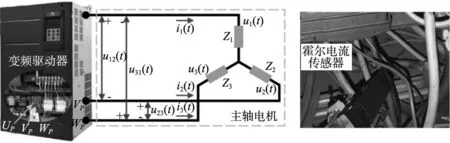

测力仪型号为Kistler 9272,采集卡型号为Kistler 5697,并采用电荷放大器Kistler 5070对信号进行放大,测力仪的采集软件为DynoWare。使用霍尔电流和加速度传感器分别采集电流、振动信号,其搭建的实验系如图2所示。

(a) 总体图 (b) 加工区域

(c) 机床主轴电机原理 (d) 电流传感器安装图

1.2 主轴电机主轴电流的RMS值

三相电流传感器检测的是主轴电机输出端的三相电流,三相电流分别为:

I1=I0sinθ

(1)

(2)

(3)

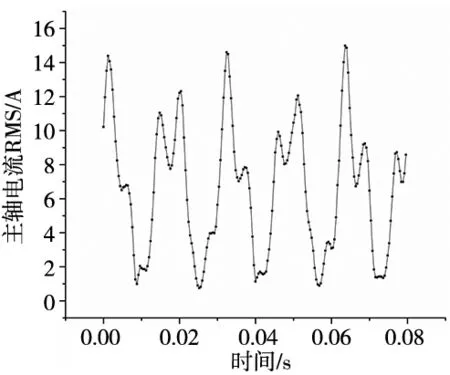

图3 铣削过程中主轴电流RMS值

1.3 机床切削力与主轴电流数学模型

机床基本结构包括机床主轴,联轴器等。机床主轴电机带动刀具旋转,完成铣削操作。主轴电机采用的是直流伺服电机,产生的扭矩可以表示成:

T=KIrms

(4)

据刀具切削的原理,切削力矩Tq与平均切削力Fa有如下关系式:

Tq=rFa

(5)

考虑摩擦力矩Tf,在刀具转速稳定时,切削力矩与摩擦力矩的和与机床输出扭矩相等,即:

KIrms=Tf+rFa

(6)

根据原理可以推算切削力与主轴电流存在线性关系。式(6)中相关参数由实验数据得到。

2 试验条件及方案

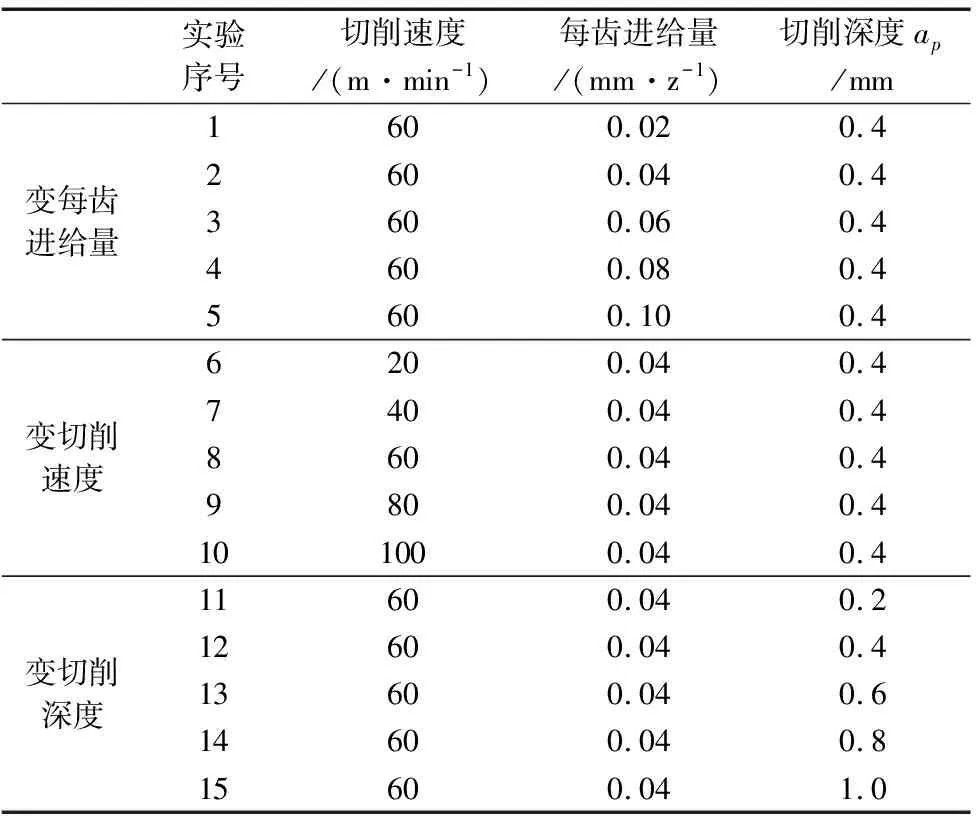

为比较每齿进给量、切削速度、切削深度三类因素对于切削力的影响情况,设计了仅改变一个加工参数下的切削力、主轴电流与振动的变化情况。表1中实验序号1~5仅改变每齿进给量,实验序号6~10仅改变切削速度,实验序号11~15中仅改变切削深度。

表1 铣床改变单一加工参数

3 试验结果与分析

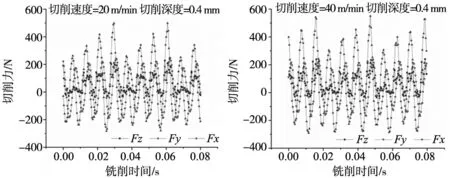

图4显示的是不同切削参数下切削力各个方向的时域对比图。刀具切削力呈周期性波动,每个周期内有4个峰值。这是由于选定的刀具型号为四刃立铣刀,因此会出现切削力的4个峰值。时域对比图显示切削力中整体上x轴方向的切削力最大,z轴方向上的切削力最小。

图4 三个方向切削力时域对比

3.1 单因素实验参数分析

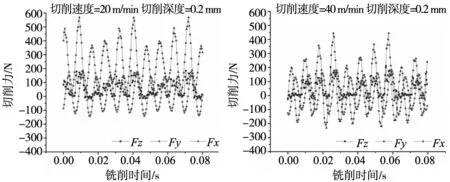

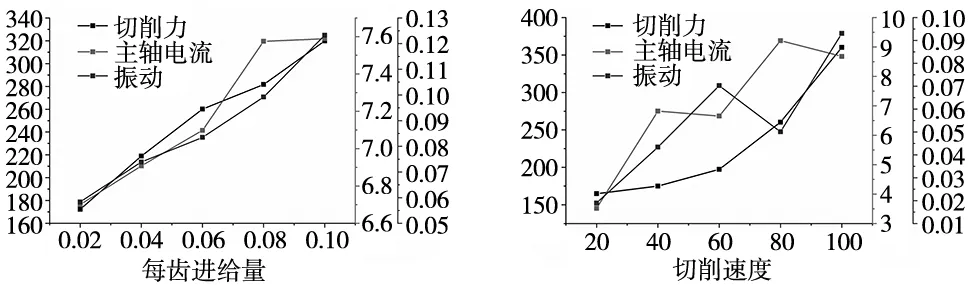

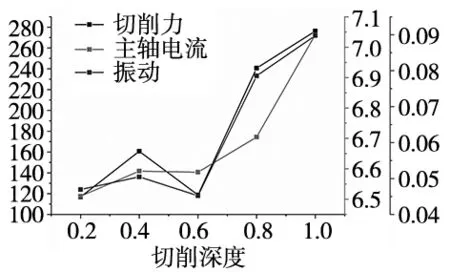

图5a反映了每齿进给量每增加0.02 mm/z,对应的切削力、振动与主轴电流的结果。可以发现切削力和主轴电流会随着每齿进给量近似呈现比例上升,振动信号总体趋势与切削力、主轴电流一致。图5b反映了切削速度每次增长20 m/min的情形下,切削力、主轴电流、振动三者整体趋于波动上升。图5c反映了切削深度每次均匀增长0.2 mm,随之变化的图像。可以看到在切削深度达到0.6 mm之前,切削力、主轴电流、振动三者几乎不会发生变化。但是当切削深度达到了0.6 mm之后的实验中,可以清晰的发现切削力与主轴电流几乎迅速增长,同时振动信号也随之增长。根据单因素试验可以得到如下规律:随着每齿进给量、切削速度、切削深度的增长,切削力与主轴电流均随之增加;振动信号变化趋势与切削力信号整体趋于一致,可以作为切削力的辅助监测指标。

(a) 变每齿进给量 (b) 变切削速度

(c) 变切削深度

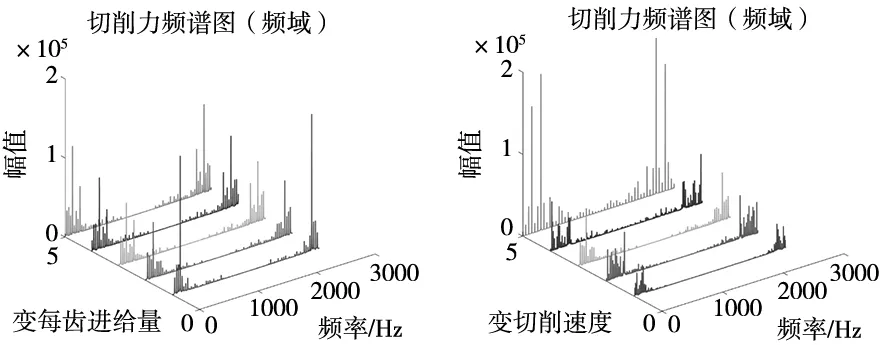

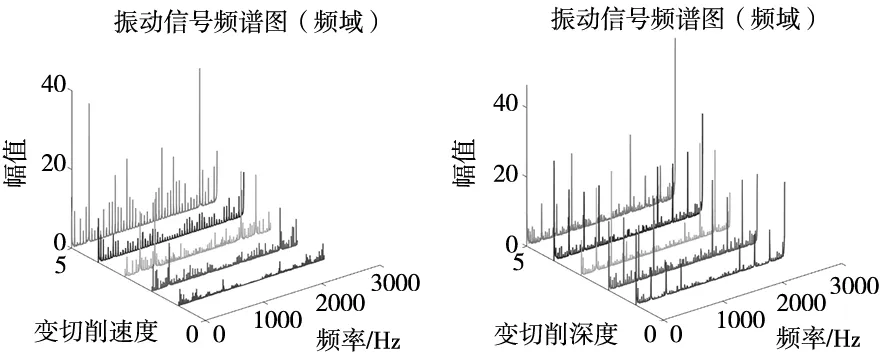

3.2 切削力、主轴电流与振动信号频谱分析

在实验过程中获得的数据,将切削力数据的频谱图(频域)通过快速傅里叶变换进行处理,得到的频谱图像如图6所示。每个单一因素对应5组实验数据,总计15组数据。从频谱图的分析可知,随着每齿进给量、切削速度、切削深度的增加,切削力峰值能量增加,表明切削力随之增大;出现了多个频率的切削力信号,能量不再集中于某段频率,切削力出现扰动,也侧面反应了振动的增加。每次实验的单侧谱图中均有4个峰值,表明了铣床加工过程中刀具有4个刀刃,进而对应4个峰值。切削力对于切削速度的变化最敏感,如图6b所示,变切削速度的5组实验中,切削力峰值变化达到了一个数量级,而且切削速度越大,切削力能量越分散,不再集中于波段两端,其中一个波峰也会出现波段中间。改变切削深度,5组实验中峰值并没有达到一个数量级。

(a) 每齿进给量 (b) 切削速度

(c) 切削深度

改变单一参数对于主轴电流的频谱影响,得到的频谱图如图7所示。随着每齿进给量、切削速度、切削深度的增大,主轴电流的幅值整体趋于增大,能量不再集中,并且主轴电流幅值峰值对切削速度最敏感,如图7b所示,在切削速度由20 m/min增长至100 m/min的过程中,主轴电流频谱峰值增长达到了一个数量级,且能量分散明显。主轴电流对于切削深度的改变不太敏感,如图7c虽然随着切削深度的增大能量出现分散,不再集中于一个频率波段,但是集中程度仍然较高,分散于频率两端,不会向中间汇集。主轴电流频率谱变化趋势与切削力基本一致,切削力同样对于切削速度最敏感,对于切削深度不太敏感,可以定性验证切削力与主轴电流的数学模型。实际加工过程中,铣床的切削力不易测量,复杂加工情况下切削力检测仍有困难,可以在机床安装霍尔传感器,测量机床的主轴电流从而间接检测。因为需要辅助监测铣床切削力,因此还需要将振动信号进行频谱分析。

(a) 每齿进给量 (b) 切削速度

(c) 切削深度

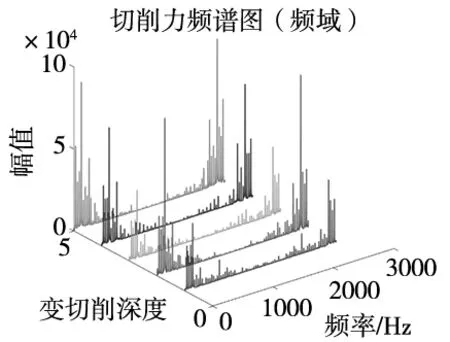

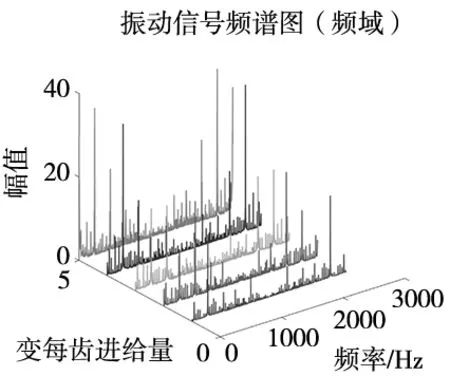

振动信号与切削力信号较为统一,它们的频谱图直接反映了铣削加工过程中的刀具承受的能量大小。频谱图整体趋势是随着加工参数的加大振动信号谱线分散,谱线峰值递增,如图8所示。振动信号随着加工参数的变化均较敏感,整体能量较分散,谱线分布在频谱整个频段。随着每齿进给量的增加、切削速度的增大,振动信号的峰值增大,能量分布更为分散,振动频谱图中单侧频谱不会对应刀具的4个刀刃的峰值,表明振动信号不会完全依赖于刀刃接触到加工材料。可能原因是在刀刃刃口没接触到高温合金材料时,刀具也会振动。振动信号的变化趋势与铣床切削力变化趋势保持一致。振动信号可以作为辅助检测手段,在实际加工过程中,可以直接将振动传感器放置在工件中,从而可以间接检测刀具的切削力,判断刀具是否切削力过大而发生磨损、崩刃等问题。铣床刀具切削力的振动信号辅助检测手段可以为后续的实验研究提供新的研究视角,进行进一步分析。

(a) 切削速度 (b) 切削深度

(c) 每齿进给量

3.3 主轴电流与切削力关系分析

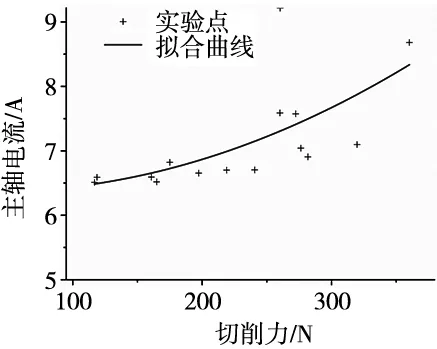

图9 二次函数曲线拟合

为验证切削力与主轴电流的数量模型,将实验过程中产生的切削力与主轴电流数据进行曲线拟合。将切削力与主轴电流关系拟合成一次函数,指数曲线、二次函数,二次函数拟合效果最优,如图9所示,可能原因系部分干扰信号产生、以及切削过程中切削速度不稳等,实验得到的对应关系并不是严格的线性关系。

取残差平方和最小的二次函数作为拟合曲线,可以得到实验中机床的切削力与主轴电流二次函数关系为:

Fa=1.88552×10-5Irms2+0.00139Irms+6.39122

(7)

4 结论

本次实验研究了高温合金在加工过程中不同每齿进给量、切削速度、切削深度影响下的切削力、主轴电流、以及振动信号变化规律,开展了切削力信号和主轴电流信号和振动信号的时域和频域分析,获得了各信号之间的关联关系,建立了电流信号到切削力的间接监测模型,其主要结论如下:

(1)实验中通过改变切削加工参数,将单因素驱动下的切削力、主轴电流与振动信号进行时域分析,结果表明机床切削力与主轴电流均会随着加工参数的增加而逐渐增大,振动信号整体变化趋势与切削力一致。

(2)将单因素驱动下的切削力、主轴电流与振动信号进行频域分析,结果表明切削力与振动信号对于切削速度变化比较敏感,在切削速度增加时,峰值变大,但是能量会分散在不同的频段。振动信号可以作为切削力的辅助检测手段。

(3)同时,建立了和验证切削力与主轴电流的数学模型,从而通过测量机床加工过程中的主轴电流信号就可以获得切削力,解决了实际生产过程中不便于使用测力仪监测设备对切削力进行监测的难题。该方法结合测量振动信号,具有监测高效、准确性高、成本可控的优点,为高端铣床的切削加工监测提供了新的研究思路。