GFRP低频振动套孔加工实验研究

2022-08-25吕冬明孙晓晗董香龙朱卓志韦文东

吕冬明,孙晓晗,董香龙,朱卓志,韦文东

(1.机械工业教育发展中心,北京 100055;2.盐城工学院机械工程学院,盐城 224051)

0 引言

FRP(纤维增强树脂基复合材料)具有比强度高、比模量大、耐腐蚀以及性能可设计等诸多优点而被广泛应用于航空航天和军事领域[1-3]。在工程运用中时,常需要与其他零部件配合连接,需要大量孔加工。FRP增强纤维强度高、脆性大、力学性能各向异性及层间强度低,属于典型的难加工材料[4]。FRP材料在传统实心钻头的钻削加工时[5-6],轴向钻削力较大因而容易产生分层、撕裂、毛刺等加工损伤,不仅加工质量难以保证,而且制孔效率低,严重影响了结构件装配的连接强度、疲劳寿命和生产效率。因此实现FRP材料的高质量制孔加工,已成为当前国内外学者的研究热点和难点之一。

近年来,振动辅助加工技术已被用于难加工材料的高效低损伤制孔加工,并获得了良好的工艺效果[7-9]。SADEK等[10]运用低频技术用WC钻头加工CFRP,低频轴向振动钻削时钻削温度比传统方式降低50%,表面粗糙度值参数Ra的数值降低60%,分层缺陷降低80%。侯书军等[11]采用无镀层K10钨钢整体硬质合金钻头对CFRP/钛合金叠层板进行钻孔对比实验,结果表明轴向低频振动辅助钻孔方式,可有效打断钛合金切屑,钻屑温度比传统钻孔下降幅度可达45%左右。李哲等[12]采用纵向旋转超声振动方式对CFRP进行了无冷却套孔加工研究,实验结果表明,相比普通加工,旋转超声有效防止了金刚石工具加工时的磨屑粉尘粘刀和料芯堵塞现象,纵向超声振动能降低钻削力12%~20%和孔表面粗糙度33%~39%。综上所述,振动辅助钻削技术能够显著降低制孔过程中的钻削力和钻削温度、减小加工损伤和改善孔壁质量,而且有效解决了金刚石套孔工具加工过程中存在的磨屑粘刀和料芯堵塞问题。尽管目前国内外的学者针对FRP材料振动套孔加工已做了不少研究,但大多集中于超声振动,关于低频振动辅助套孔加工技术的研究鲜有涉及。

鉴于此,以GFRP为加工对象,采用低频轴向振动辅助加工,结合薄壁金刚石钻头套孔加工工艺,对其低频轴向振动套孔加工技术进行理论与实验研究。建立低频轴向振动套孔加工运动学模型,分析单颗金刚石磨粒的运动特性,研究变速与冲击效应作用下的套磨机理,通过实验,从轴向力、分层因子和孔壁表面形貌等方面分析低频振动套孔加工工艺效果,并进行振幅参数优选,为GFRP材料的高质量制孔加工提供参考。

1 低频轴向振动套孔加工原理及特性分析

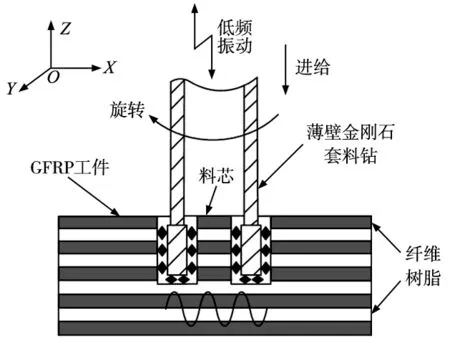

图1为低频轴向振动套孔磨削原理示意图。在低频轴向振动套孔磨削过程中,金刚石套料钻旋转和进给的同时,沿其轴向施加低频小振幅的振动,使套料钻具有周期性接触-分离的脉冲式动态磨削特性。

图1 GFRP低频振动套孔加工原理示意图

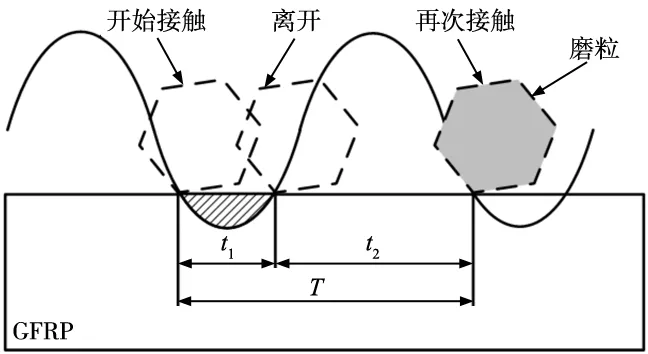

图2为金刚石磨粒在单个周期内磨削运动轨迹图,在一个完整的振动周期T内,金刚石磨粒有效磨削加工时间为t1,此后的t2时间段内处于空切状态。

图2 磨粒磨削过程运动轨迹示意图

由图1和图2可知,金刚石套料钻头上的磨粒存在三种运动方式,分别为圆周运动、轴向进给运动和轴向正弦波振动。因此,低频轴向振动套孔加工中单颗金刚石磨粒运动轨迹方程可以表示为:

(1)

式中,R为单颗磨粒到刀具轴线的垂直距离,mm;ω=2πn/60=πn/30为角速度,rad/s;fr为刀具相对于工件的进给速度,mm/s;t为时间,s;A为低频振幅,mm;F为低频振动频率,Hz;n为转速,r/min;f为每转进给量,mm/r。

传统套孔加工中单颗磨粒运动轨迹可表示为:

(2)

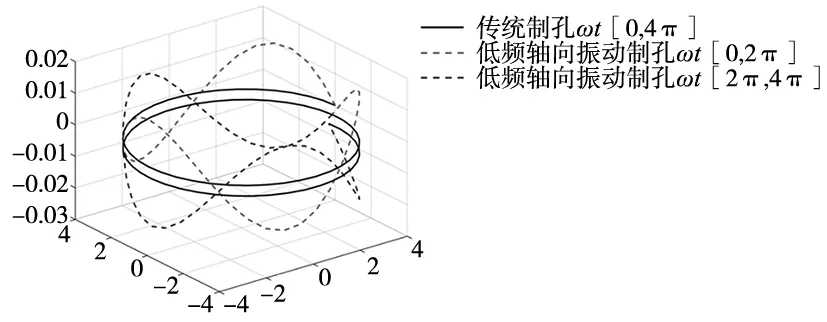

由式(1)和式(2)得两种加工方式的单颗磨粒运动轨迹,如图3所示。传统套孔加工时刀具与工件持续接触,刀具上任一磨粒的运动轨迹为一条三维螺旋线,低频轴向振动套孔加工附加的轴向振动使套料钻与工件处于时切时离的状态,持续接触的稳态加工方式转变为脉冲式动态磨削,实现了钻头与工件有规律地分离接触,并不断循环。

图3 单颗磨粒运动轨迹图

低频轴向振动套孔加工过程中单颗磨粒的实时合加速度变化趋势与实时速度相似,其大小也随时间做周期性变化,方向始终与运动轨迹相切,因此就形成了低频振动套孔加工的冲击切削效应。可见附加的轴向振动使磨粒对工件材料保持极高的冲击速度,将对工件形成冲击切削效果,使得磨粒与工件周期性地接触分离,轴向冲击力周期性地加载和卸载,有助于材料加工。

2 实验设备及方案

本实验加工设备为MCV850-5五轴加工中心,主轴转速范围为50~10 000 rpm,最大主轴功率为11 kW,实验工装如图4所示。振动刀柄选用某公司生产的PG8040机械式振动刀柄,如图5所示,刀柄的最大可调振幅为0.25 mm,固定频转比为2.5。

图4 实验装置图 图5 PG8040振动刀柄

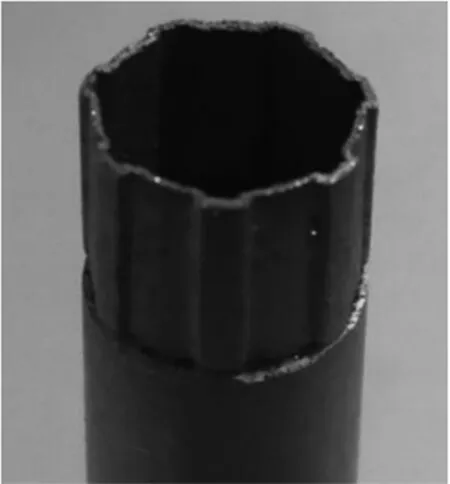

工件采用图6所示GFRP工件,增强纤维为高强度玻璃纤维,纤维由0°和90°双向编织而成,单层层厚为0.25 mm,板材厚度为10 mm,纤维含量70%,基体为环氧树脂,密度2 g/cm3,弯曲强度450 MPa,弯曲模量20 GPa。薄壁金刚石套料钻头如图7所示,钻头工作部如图8所示,钻头工作部外径8 mm,壁厚0.4 mm。金刚石磨粒品级为SMD、粒度分别为70/80、80/100和100/120,并按1:1:1的比例混合。

图8 套料钻工作部结构

钻削轴向力数据通过Kistler 9272A测力仪和Kistler 5070A电荷放大器进行收集,加工过程中用乳化液进行加工区域的冷却冲刷。实验加工参数如表1所示,主轴转速按照1.12等比递增,进给速度按照1.25等比递增。在实验结束后,用VK-X100激光扫描显微镜对加工后的工件表面进行观测。

表1 实验加工参数

3 实验结果与分析

3.1 轴向力分析

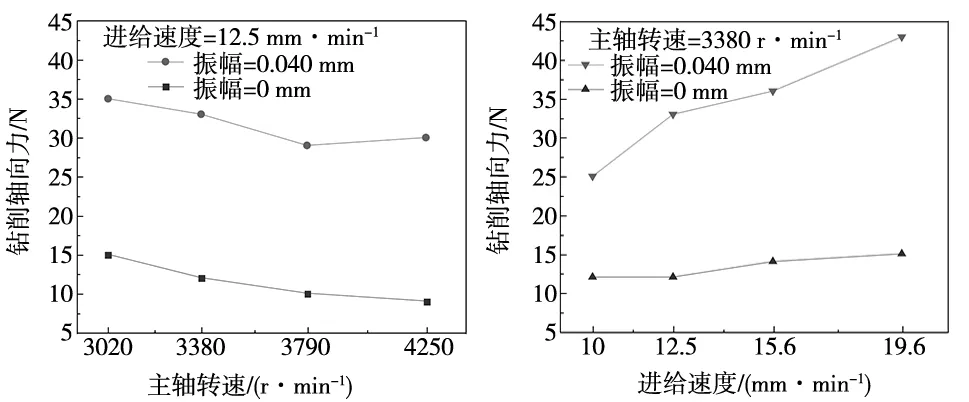

图9~图11为各加工参数对钻削轴向力影响关系图。从图9、图10可知,当进给速度固定为12.5 mm/min时,钻削轴向力随着主轴转速增加总体呈现减小趋势,当主轴转速固定为3380 r/min时,钻削轴向力随着进给速度增大总体呈现增大趋势,且在相同工艺参数下,相对于传统套孔加工,低频轴向振动套孔加工的钻削轴向力整体偏大。分析其原因:低频轴向振动加工具有脉冲式动态磨削特性,套料钻与工件接触的短时间内,低频轴向套孔加工的瞬时进给量远大于传统套孔加工,单位时间内材料去除量增加,轴向力变大,同时,轴向振动的引入使得套料钻在孔加工中上下运动,相较于传统加工,低频轴向振动的刀具运动轨迹更长,产生更多切削热,导致树脂熔化,降低了套料钻的切削性能,进一步增大了钻削轴向力。

图9 主轴转速对钻削轴向力的影响 图10 进给速度对钻削轴向力的影响

图11 振幅对钻削轴向力的影响

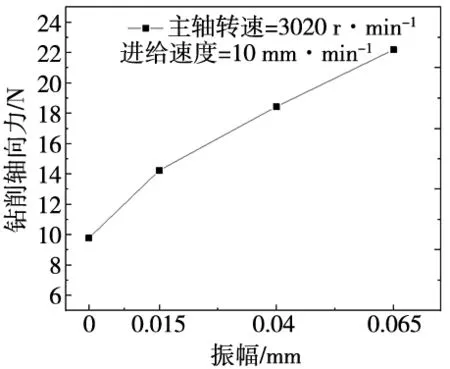

由图11可知,当主轴转速和进给速度一定时,钻削轴向力随振动幅度增大总体呈现增大趋势,这是由于振动幅度增加,磨粒的瞬时切削厚度增大,导致刀具和工件之间的相互冲击作用增大,钻削轴向力增加。

对比其他文献GFRP制孔加工结果[13]可知,薄壁金刚石套料钻孔加工的钻削轴向力远小于麻花钻,其原因为:薄壁金刚石套料钻在孔加工时,通过工作部表面磨粒磨削制孔,相较于麻花钻,这种“以磨代钻”的磨削制孔方法,可以将集中麻花钻主切削刃和横刃上的切削力分散到工作部表面磨粒上,改善加工效果,且套料钻薄壁中空的结构,在孔加工时,材料去除量更少,因此,金刚石套料钻在孔加工的轴向力整体较小。

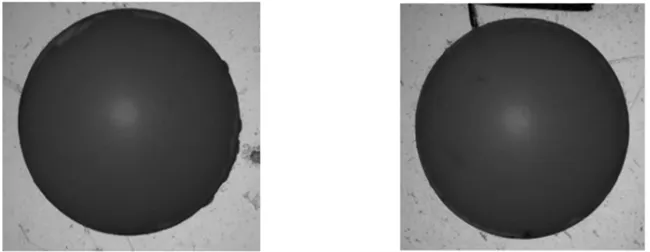

3.2 分层比质量分析

在孔入口处,材料整体刚性高,抵抗变性能力较强,套孔加工初始阶段金刚石磨粒可完全切断纤维,套料钻也能有效降低轴向力,减少了入口处缺陷的出现,因此传统套孔加工和低频轴向振动套孔加工都可以获得较好的入口质量,如图12所示。

(a) 传统制孔入口表面 (b) 低频振动制孔入口表面

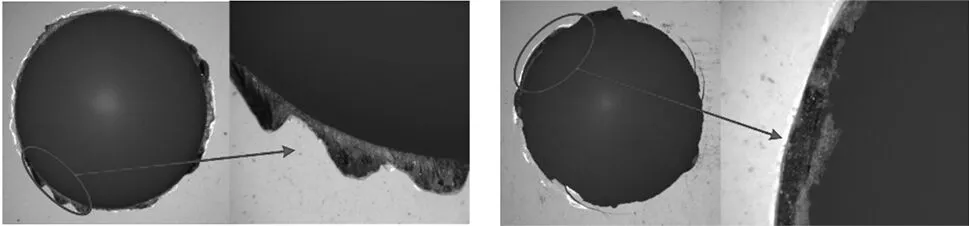

但在孔出口处,无论传统套孔加工还是低频轴向振动套孔加工都出现了一定程度的加工缺陷,如图13所示。其原因为:套料钻磨削深度增加,材料未加工的厚度逐渐减小,孔出口处材料受到内侧的粘接作用逐渐减弱,承载能力变弱,而悬空装夹的方式,导致套料钻钻出时,材料底部支撑力不够,加工不充分,因此在孔出口处容更容易产生毛刺、撕裂和分层等损伤。此外,随着磨削深度的加深,钻头冷却不充分,磨损加重,致使磨粒锋利度下降,导致玻璃纤维没有被完全切断进而造成毛刺和撕裂的产生。

(a) 撕裂 (b) 毛刺

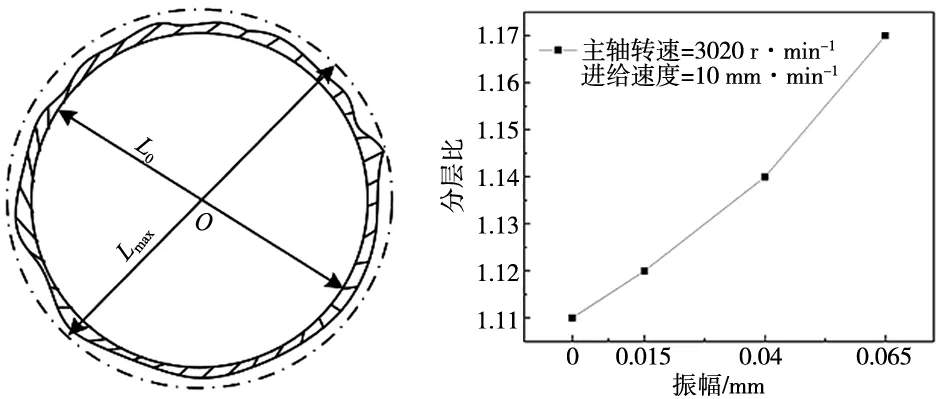

通过分层比γ对分层缺陷进行表征,分析套孔加工时,振动幅度对分层缺陷的影响。如图14所示,分层比γ定义为钻削产生分层的圆的最大直径与钻削孔直径之比,其计算方法为:

(3)

式中,Lmax为钻削产生分层的最大圆直径;L0为孔加工直径。

GFRP低频实验在不同振幅下的出口分层比影响如图15所示。低频振动套孔加工的分层比随振幅的增大而增大,可见低频轴向套孔加工时,轴向振动的引入,使得瞬时切削厚度变大,导致更大的钻削轴向力,进而增大了GFRP出口的缺陷。

图14 分层比示意图 图15 振幅对出口分层比的影响

3.3 表面粗糙度分析

孔壁表面粗糙度能较好的反映已加工表面的微观质量,通过VK-X100激光扫描显微镜对孔壁表面粗糙度进行观察检测。图16为3020 r/min,进给速度10 mm/min时,不同振幅对孔壁表面粗糙度的影响规律。

图16 振幅对孔壁表面粗糙度的影响

从图中可知,随着振幅的增大,粗糙度有明显降低趋势。其原因主要为:随振动幅度增大,套料钻头的瞬时切削厚度变大,切削温度升高,使得树脂基体软化或者熔化,受金刚石磨粒挤压作用影响,这些软化的树脂会粘贴在工件已加工表面上,冷却后凝固成一层新的树脂层,孔壁表面粗糙度降低。

4 结论

本文采用低频加工技术结合薄壁金刚石钻头,对GFRP的高质量制孔加工技术进行研究。分析了低频轴向振动套孔加工中的运动学特性和加工机理,研究了轴向力、分层因子和表面粗糙度等的影响规律。主要结论总结如下:

(1)低频轴向振动套孔技术的加工方式为脉冲式切削,金刚石磨粒能够产生较大的动能,且具有变速、变向和加速度冲击效应,极大地改善了工件材料的切削性能,有利于刀具切断玻璃纤维与树脂基体,减小孔壁损伤,提升制孔效率。

(2)与传统套孔加工相比,低频振动套孔加工的轴向力随着振幅的提高而增大。由于振动套孔加工过程中,刀具瞬时切削厚度与钻削轴向力变大,导致材料分层损伤较大于普通加工。为改善孔出口质量,可在工件下方放置垫板或提高装夹的稳定性,但不宜采用较大的振幅。

(3)相比较于传统套孔加工,采用低频轴向振动套孔加工可减少玻璃纤维的不规则破碎,纤维断裂处比较整齐一致且断口平滑,树脂涂覆表面整洁光滑,没有大面积的纤维树脂破碎,孔壁表面质量得到提高。

(4)虽然较大的振幅能够减小孔壁划伤,提高加工表面质量,但是振幅的增大将导致轴向力增加,加剧出口分层缺陷,因此振幅选取不宜过大。综合考虑低频轴向振动套孔加工时振幅取值为0.040 mm,有利于实现GFRP高质量制孔加工。