凸轮槽螺旋铣削宏编程及切削参数优化*

2022-08-25林志伟

林志伟

(闽南师范大学物理与信息工程学院,漳州 363000)

0 引言

平面槽形凸轮在机构设计中应用广泛,通过其理论廓线的设计,可以控制执行机构完成复杂的重复性机械动作[1]。当凸轮槽理论廓线包含B样条曲线时,由于通用型数控铣床不具备样条插补功能,无法完成刀位点计算,需要使用CAM或者宏程序编程的方法确定刀位点坐标后,经直线插补完成曲线加工[2-3]。另外,为了提高曲线槽加工过程的平顺性,延长刀具寿命,可选择刚性强于键槽刀的多齿平底立铣刀。然而,立铣刀并不适合插铣下刀[4],必须为毛坯添加落刀孔或者为数控程序增加间接下刀程序[5],而由此带来的后果是刀具使用数增多、数控程序冗长和加工耗时增加。

为了解决上述问题,选择铣削过程散热条件好、容易断屑、切削力低的螺旋铣削进行凸轮槽加工。关于螺旋铣削,万敏等[6]建立了CFRP螺旋铣削切削力模型,验证了轴向切削力的稳定性。张瑾瑜等[7]对比了C/SiC复合材料中螺旋与钻削制孔,得出螺旋铣孔产生的轴向力约为钻孔的56.9%,产生的切削热对材料及刀具的影响小。董辉跃等[8]使用螺旋铣削用于飞机蒙皮自动化切边,提高了加工效率和轮廓精度。王奔等[9]进一步分析了螺旋铣削制孔过程中,刀具变形是影响孔径精度的重要因素。上述文献表明,螺旋铣削过程轴向负荷小,无突变,能保证切削过程的平顺性,提高加工效率,选择合理的切削参数可减小刀具变形,提高加工精度。鉴于上述文献是针对高新材料的螺旋铣孔,并未涉及全刀铣削的开槽加工,进一步查阅资料,发现较少文献提及使用通用机床以螺旋铣削的方式加工复杂曲线槽。本文以某轮廓曲线带有三次B样条的凸轮槽为加工范例,提出一种使用宏程序编程实现平底立铣刀螺旋铣削的方法加工凸轮槽,并针对粗加工和精加工的优化目标,以刀具几何、机床进给、机床功率以及刀具耐用度为约束条件,通过仿真试验和切削试验优化切削参数,提高复杂表达式曲线槽的加工效率、加工质量和刀具使用寿命。

1 刀具路径与宏程序编程

1.1 路径规划与加工工艺方案

图1 平面槽形凸轮零件图

图1所示为待加工45钢材料槽形凸轮零件图。沟槽理论廓线由R22.2凸圆弧、R69凹圆弧以及两条对称的三次B样条过渡曲线组成,槽深7 mm,为配合内嵌运动的滚轮轴承,设计槽宽8 mm,配合公差H8。

根据图1零件特点,将导槽加工工艺分为粗铣与精铣两部分:粗加工为毛坯开槽,使用φ6高速钢立铣刀,刀具中心在XY平面内沿图1理论廓线循环运动一周的同时,沿轴向渐降下刀深度Δz;精加工沿用粗加工路径,使用φ8钨钢铣刀,清除双侧对称的1 mm余量。上述螺旋式铣削加工,可通过宏程序编程控制刀位点X与Y坐标沿曲线插值点运动的同时,Z坐标沿着轴向渐进下降。

图2 螺旋铣削层展开图

螺旋铣削切削区域展开如图2所示,其中,l0、l1、l2和l3分别为B样条的第一曲线段、第二曲线段、R22.2圆弧段和R69凹圆弧段长度,于是2(l0+l1)+l2+l3为每层螺旋铣削的水平位移总长度,而区域Ⅰ、Ⅱ和Ⅲ分别为首层、中间层和底层加工去除的材料。若每层铣削深度Δz和进给速度F保持不变,则首层加工过程中,随着轴向切深ap增加,材料去除率变大,对应铣削力逐渐增大。中间层材料去除率恒定,对应铣削力保持不变。底层光面铣削时候,轴向切深ap减小,对应切削力逐渐减小。

1.2 宏程序编程与刀具路径验证

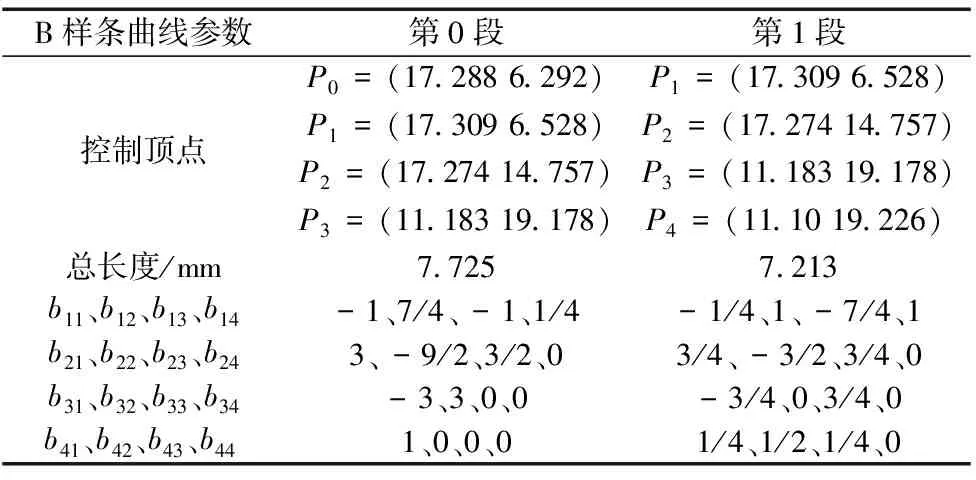

由于通用型数控系统只支持直线、圆弧或抛物线插补,而不具备样条插补功能。本文采用宏程序编程的方式,通过变量定义、数学计算与流程循环实现图1凸轮槽的螺旋铣削。每一个螺旋铣削层中:两条对称的样条曲线分别由两段三次准均匀B样条组成,其参数如表1所示,因此其刀位点X与Y坐标通过式(1)离散计算[10]求得,并通过G01插补。样条曲线所衔接的两段圆弧段分别由G02和G03直接插补。上述样条曲线和圆弧段的Z向下降高度按其分段长度占总长度的比例从每层切削总深度Δz分配,对应刀位点Z坐标由式(2)求得。

表1 三次准均匀B样条参数

(1)

(2)

式中,u为样条曲线参数,u∈[0,1];i为曲线段号,i=0,1;Pi为控制点;j为当前加工层号;zold为上一段曲线最后一个刀位点z坐标。

宏程序编写过程中,定义变量为:#1=u,#2=Δu=0.01,#3=主轴转速S,#4=刀具直径,#5=进给速度F,#6=每层下降深度Δz,#7~#10分别为l1~l4长度,#19为凸轮理论廓线总长度,#20为凸轮槽总深度,#21~#24为式(1)分段基函数系数与参数u行向量乘积,#11~#18为样条曲线段控制顶点坐标,#25~#27为样条曲线的离散刀位点坐标值,#28为总加工层数,#28=#20/#6,#29为当前加工层号,#30为上一段曲线最后一个刀位点z坐标。按照上述加工过程和变量关系,设计加工总流程及样条曲线子流程如图3所示。

(a) 主流程

(b) 样条段子流程

为了验证宏程序程序刀路的准确性,选用与槽等宽的φ8四刃平底立铣刀在VERICUT环境下仿真加工。VT的仿真状态栏显示,螺旋铣削过程中轴向下刀深度值Z是按照式(2)渐进递增的,图4为仿真加工后,设置过切与残留量比较公差值0.001 mm,加工件与设计件比较效果图。根据图中比较结果可知:加工件R22.2圆弧段,其外轮廓有轻微过切,内轮廓有轻微残留,而过渡曲线段侧壁、R69圆弧侧壁及底面基本无过切与残留。仿真结果表明,所设计的宏程序能实现了刀具中心沿图1理论廓线螺旋铣削的功能,成形槽与理论设计结果基本吻合。

(a) 轴测图 (b) 主视图

2 刀具与切削参数初选

传统的开槽加工多选用刚度较好、排屑稳定,但磨损较快的二刃铣刀。本文所使用的螺旋铣削法,铣刀运动过程为渐进式斜向下切削,无插铣冲击,因此,为进一步减少刀具的磨损,选用螺旋角更大,切削刃与工件接触长度更长的四刃平底立铣刀以降低单位长度切削刃所承受的负载,稳定螺旋铣削过程。粗加工刀具为四刃高速钢φ6立铣刀,螺旋角β=35°,径向前角γ=13°。精加工刀具为四刃φ8钨钢刀,螺旋角β=45°,径向前角γ=15°。

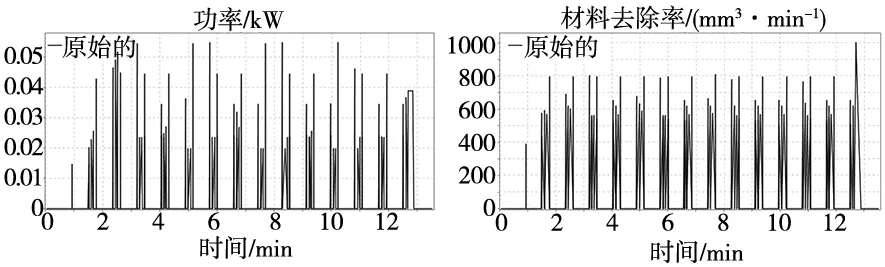

由于沟槽宽度小,粗加工开槽加工使用小直径刀具铣削时,参考文献[11],选用一组比较保守的切削参数为:Δz=0.5 mm,fz=0.05 mm,S=800 r/min,F=160 mm/min。对应修改宏程序变量#6、#3、#5后进行仿真加工,图5为仿真加工过程中刀具径向/轴向力、总受力、机床功率以及材料去除率图。

图5 铣削力仿真图

从图5可知,瞬时合力最大值155 N、瞬时功率最大值0.06 kW、瞬时最大切削率800 mm3/min、加工总时间为13′35″。轴向或Z向切削力总体保持在一个比较小的数值范围内,仅在圆弧和过渡区曲线衔接处由于直线和圆弧插补计算过度有100 N左右的起伏。各曲线段,径向力(VT中的径向力是刀具切向力与径向力的合力)、轴向力均无160 N以上的突变。上述数据和受力曲线变化规律说明:①采用螺旋铣削能保证加工过程切削力的连续性,提高加工过程的平顺性;②使用该组切削参数,刀具受力小,加工效率低,因此每齿进给量、切削深度均需要进一步优化。以该组切削参数为基础,根据粗加工与精加工的需求,加入约束条件后,经实体切削试验,可进一步优化切削参数。

3 切削参数分析

3.1 优化目标

粗加工主要考虑最大化材料去除率,由材料去除率表达式[12]:

Q=apawF

(3)

式中,Q为材料去除率,mm3/min;ap为切削深度,mm;aw为切削宽度,mm;F为进给速度,mm/min。

因粗加工开槽为全刀加工,aw即刀具直径。螺旋铣削过程中,首层切削ap从0递增至Δz,底层光刀切削ap从Δz递减至0,中间层ap保持Δz,若F为恒定值,相比首层和底层,中间层为恒定材料去除率切削,且Q值最大。由于螺旋铣削过程70%以上为中间层铣削,因此,最大化中间层Δz与F,可最大化粗加工过程的材料去除率,提高加工效率。

精加工过程主要考虑提高尺寸精度和表面粗糙度。根据图4仿真加工结果,在机床性能稳定、工件装夹合理以及刀具径向跳动不明显的情况下,精加工后的槽宽尺寸精度是可以达到H8公差要求的。由于表面粗糙度与转速和每齿进给量负相关[13],为了减小凸轮槽侧壁的表面粗糙度,从而减小装配于槽内滚轮轴承的滚动摩擦力,应适当增大刀具转速,减小每齿进给量。

3.2 约束条件

(4)

约束条件2:机床功率。试验机床为某机床厂VDL-850A加工中心,其机床主轴使用伺服电机驱动,稳定运行功率为7.5 kW,瞬时最大功率11 kW。X、Y和Z进给轴的稳定运行功率为3 kW。由于粗加工与精加工均使用小直径刀具,切削过程中主轴和各进给轴功率应有60%以上裕量。

约束条件3:进给速度极限值。由机床系统参数1430,进给速度极限值为Fmax=6000 mm/min,切削过程中最大切削速度不能超过Fmax。

约束条件4:刀具耐用度约束。全刀铣削时,三向平均切削力为[14]:

(5)

式中,Ktc、Krc、Kac为刀具切向、径向、轴向剪切力系数;Kte、Kre、Kae为刀具切向、径向、轴向犁切力系数;N为刀具刃数。

式(5)切削力系数可借助三分量测力仪,并通过切削力系数辨识试验获得,对于该项研究,已有文献提及[15-17]。式(5)表明,当切削深度ap不变时,三向铣削力与每齿进给量fz正相关,过大fz将导致切削力超过许用值而损坏刀具。然而,由于切削力测试试验成本过高,且除了知名刀具厂商,大多数的小型刀具厂商并没有给定刀具许用最大切削力,因此通过切削力辨识考察刀具耐用度的方法并不适合大多数的机加工企业。本文以上节所使用的基本切削参数为基础,使用试切法考察刀具耐用度,并根据约束条件,选择最适合粗加工和精加工的切削参数。

3.3 切削试验

在上一节的基础切削参数的基础上,通过修改宏程序相关变量中的每齿进给量和转速,并使用上述刀具选型和约束条件,进行粗、精加工切削试验,结果如表2和表3所示。

表2 粗加工试验

表3 精加工试验

4 参数优化

粗加工试验表2表明:当进给速度和转速设置过低(第一行与第二行数据),刀刃产生磨损。这是由于样条曲线段参数增量Δu设置较小(Δu=0.01)从而导致插补点密集,直线插补路径段数量大,加工时间长,而过低的主轴转速和进给速度将导致刀刃摩擦时间长,散热差,从而产生磨损。当提高转速和每齿进给量后,刀具切削力变大,刀刃与零件接触时间短,磨损减少。当每齿进给量0.15 mm、转速1000 r/min、进给速度600 mm/min时,加工效率达到最大。若继续增大转速或者提高进给速度,如表2中后两行试验数据,切削力将超过刀具许用极限,刀具刚度无法抵抗切削阻力而过度变形,产生颤震,甚至遭到不可逆的强度破坏而崩断。表2试验加工中,伺服系统监控器显示:X向负荷在15%~25%范围内,Y向负荷在25%~30%,Z向负荷稳定在15%。表明平底四刃立铣刀在切削宽度方向(Y向)的静态力更大[18],而轴向方向(Z向)切削力稳定,这与图5中三向切削力仿真结果是吻合的。螺旋铣削粗加工能保证机床进给轴输出功率在30%范围内,满足功率约束和进给约束条件。优化后的切削参数比初始保守切削参数加工效率提高6倍以上,切削过程平顺,稳定,刀具无磨损。

表3精加工试验中,槽宽尺寸公差基本相同,符合H7公差要求。但改变主轴转速和进给速度后,凸轮槽侧壁粗糙度数值有所变化。表3中,当选择较高转速和较小每齿进给量,可获得较小的表面粗糙度。参照GB1800-1804-79,对于轴承孔配合,尺寸公差等级在IT8~12范围内,Ra粗糙度要求0.8~1.6 μm,因表3最后3行均符合粗糙度要求,综合考虑加工效率与刀具寿命后,最终确定精加工切削参数为:每齿进给量0.02 mm、转速2000 r/min、进给速度160 mm/min。

5 结论

(1)针对通用型数控铣床加工含样条曲线平面凸轮槽时,数控系统不具备样条插补和插铣下刀冲击刀具的两大问题,使用宏编程实现曲线槽螺旋铣削。刀位点精度高,程序代码灵活,精简。相比同精度CAM程序,宏程序极大节省机床存储空间。

(2)根据约束条件,对切削深度、每齿进给量和机床转速进行了理论分析和切削试验,优化了粗加工和精加工的切削参数。

(3)优化切削参数后的螺旋铣削能极大提高粗加工效率,延长刀具寿命,精加工后槽宽满足尺寸公差和粗糙度要求,为小直径复杂表达式曲线槽提供了数控加工范例。