难加工材料微铣削表面白层及显微硬度实验研究*

2022-08-25郭光岩

高 奇,郭光岩,靳 泼

(辽宁工业大学机械工程与自动化学院,锦州 121001)

0 引言

白层具有较好的耐腐蚀性,其硬度高于基体[1]。在各种白层中可见材料的高应变、高密度位错及滑移线等大量塑性变形的现象,白层中也会存在不同角度的表面微裂纹,影响工件表面的磨损行为,白层是影响工件表面质量及其服役性能的重要因素[2-4]。PRADEEP等[5]采用最小量润滑(MQL)对AISI52100钢硬车削发现白层厚度受刀具刃径、切削速度和进给量的影响显著。陈涛等[6]针对GCr15淬硬轴承钢研究了不同切削条件下的白层形成机理,分析了切削速度和刀具磨损状态对白层特征的影响规律。徐进[7]通过高速硬态切削发现随着切削用量和材料硬度增大,白层厚度增大,工件表层材料显微硬度提高。辛奇[4]针对钛、钛合金以及合金结构钢进行干式正交车削试验,采用单因素分析法,利用正电子湮没等技术研究了切削加工表面白层与切削参数等加工条件之间的关系。张文盟[8]等研究了微铣削加工GH4169中加工硬化问题,逆铣加工时硬化程度略高于顺铣,微槽两侧面硬化程度沿深度方向逐渐降低。陈雄伟等[9]进行高速铣削模具钢的正交试验,分析了铣削参数对加工硬化的影响程度,通过回归分析法建立加工硬化的预测模型。以往研究大多针对多晶材料通过实验手段进行表征[10],机理性实验探讨较少,本文通过对单晶材料进行白层和显微硬度实验,基于表层的元素变化机制阐述对白层和显微硬度的影响机理。

1 已加工表面白层产生机制

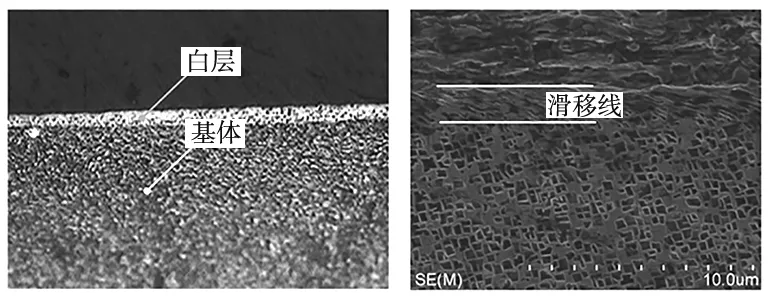

微铣削过程中,刀具后刀面与工件材料产生强烈的挤压和摩擦作用,工件表面承受较大的塑性变形力和较高的温度,使工件表层微观组织产生变化。实验采用直径0.6 mm硬质合金刀具对单晶镍基高温合金DD98进行沟槽微铣削,微铣削机床为JX-1A高速精雕机,主轴最大转速60 000 r/min。实验切削参数设定为主轴转速30 000 r/min,进给速度20 μm/s,轴向铣削深度12 μm。如图1所示,图1a中在光学显微镜下切削表层微观组织呈亮白色,即白层。图1b为扫描电镜下微铣削试样经过抛光腐蚀后的形貌图,在切削表层存在和切削方向角度一致的滑移线,其中γ′扭转产生畸变,形成板条状,数量明显少于基体成分,滑移线层厚度即对应光学显微镜下的白层厚度,约3 μm左右。基体区域中的γ′尺寸及形状分布较为稳定。光学显微镜下产生白层的厚度恰好是在SEM下产生的滑移带宽度,塑性变形造成的应变率促使了滑移带的产生,因此,对于单晶镍基高温合金DD98的白层产生机制可以用热-塑性变形来解释。

(a)光学显微镜形貌 (b)SEM形貌

2 白层影响因素分析

由单晶高温合金白层的热-塑性产生机制,通过对工件表面质量的影响因素分析,造成工件表面应变显著不同的主要原因为工件的切削速度和刀具的磨损量,因此通过试验对这两个主要因素进行分析。

2.1 切削速度对白层影响

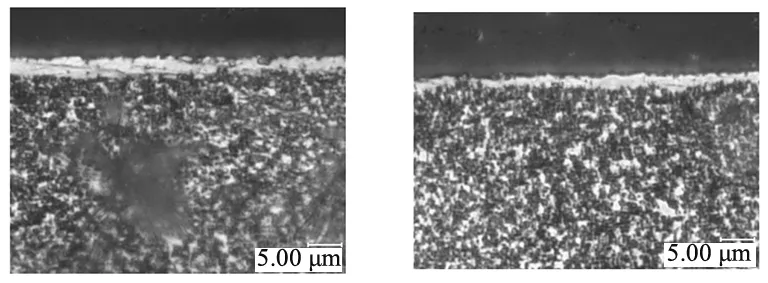

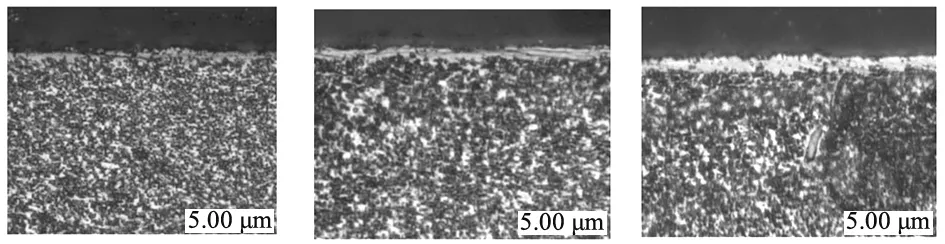

采用0.6 mm直径硬质合金微铣刀,其中加工参数为ap=12 μm,进给速度为80 μm/s,切削速度采用和前面试验中相同的参数。通过扫描电镜测量单晶镍基高温合金DD98微铣削表面白层的厚度,结果如图2所示,列出切削速度对白层厚度的折线图如图3所示。可以看出:单晶镍基高温合金DD98微铣削白层厚度随着切削速度的提高先缓慢减小后逐而增加。当切削速度为1130 mm/s时,白层厚度最小为0.76 μm,切削速度达到1884 mm/s最高时,白层厚度达到2.26 μm,白层厚度为最大值,且后期白层厚度增加速度缓慢。分析原因为,在低速切削阶段,白层厚度由1.83 μm降低到0.76 μm,白层厚度最小时对应主轴转速为36 000 r/min,恰好解释此切削速度下可以获得最优的表面质量,此时塑性作用大于热作用机制而使白层厚度达到最小值。切削速度提高时,工件受刀具切削力较大,产生的切削热增多,热量同时传递到工件的亚表层,在较高转速阶段,切削速度继续提高时,产生的热量来不及传入工件,随着切屑流出或被切屑带走,因此白层厚度增大并不显著。

(a) v=377 mm/min (b) v=754 mm/min

(c) v=1130 mm/min (d) v=1508 mm/min (e) v=1884 mm/min

图3 切削速度对白层厚度影响

2.2 刀面的磨损对加工表面白层影响

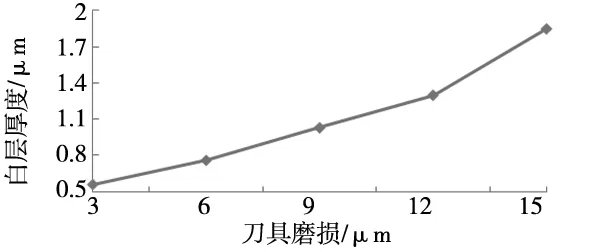

刀具后刀面的磨损对加工表面白层也有着重要影响,刀具磨损量通过超景深显微镜检测获得,建立白层厚度随刀具磨损变化折线图,如图4所示。

图4 刀具磨损对白层厚度影响

由图4看出,随着刀具磨损量的加剧,造成白层的厚度不断增加。后刀面磨损量由3 μm增加到15 μm,白层厚度由0.56 μm增加到1.85 μm,分析原因为刀具磨损后,刀具钝圆半径增加,加大了刀具后刀面和刀尖与工件已加工表面的进一步摩擦,增大了刀具与工件的接触面积,造成工件表面的变形和回弹,产生了一定了残余应力,同时不断的摩擦造成了热作用机制的显著提升,使亚表面产生的应力应变增大显著,促成了白层厚度的急剧增加。

2.3 白层SEM分析

为研究白层区与基体组织的成分变化,沿切削表层向基体深部进行线扫描分析,如图5a所示,线扫描能谱如图5b所示。从图5b看出,通过提取各元素变化,对比工件材料的基体成分,在0~4 μm时,为切削空域,在能谱图中元素含量很少,切削白层位于能谱的4~7 μm之间,其中,白层元素Cr和Co成分有所降低,而对于单晶镍基高温合金DD98来说,Cr和Co是γ基体相组成元素,其含量的降低证实了过饱和的γ相切削后冷却过程中,发生沉淀相变生成γ′相。在切削热的影响下,γ相和γ′相两相间存在错配度,γ相不断向γ′相析出,增大了γ′相的体积分数,显著提高了单晶高温合金的综合力学性能,使其在高温工况下仍保持较高的强度和硬度。Ti元素含量有所增加,Ti元素替代γ′相Ni3Al中的Al,生成亚稳定相Ni3Ti。由基体项工件表层O元素逐渐增加,证明了亚表层的热作用机制使材料发生了氧化反应,线扫面距离大于7 μm以后,各元素含量波动稳定,与基体相组织一致。

(a)亚表层线扫描 (b)线扫描能谱

3 亚表层显微硬度分析

对微铣削单晶镍基高温合金DD98的表面亚表层微观形貌观察,亚表层的晶体组织产生了板条状扭曲与细化,从而造成表面至基体的硬度变化,甚至裂纹的产生,同时加工硬化对后续的精度再提高带来了切削困难,对微铣削表面亚表层进行显微硬度的表征是评价表面质量的一项重要指标。

3.1 显微硬度的测试

本实验选用正四棱锥金刚石压头结构,在微铣削后的单晶DD98表面延伸至基体,依次进行检测,用微测物镜测量出压痕的长度d,代入式(1)中,即可求出试样表面的显微硬度HV。

HV=1854.4P/d2

(1)

式中,P为试验所施加的负荷,mN;d为压痕对角线的长度。

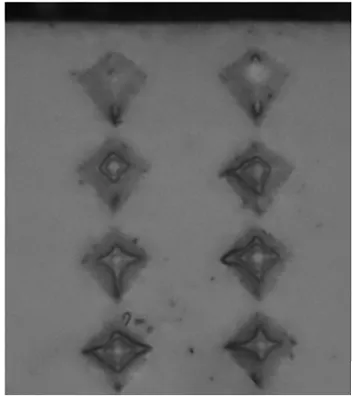

图6 显微硬度取样点

在微铣削单晶镍基高温合金DD98的表层微观组织结构特征表征中,为研究给定切削条件下表层硬化程度的变化规律,采用显微硬度计加载负荷为20 gf,保持加载时间为10 s,测量在超景深显微镜下完成,如图6所示白层显微硬度的取样点,压痕之间距离为2 μm。试验切削参数为n=36 000 r/min,ap=10 μm,f=60 μm/s,考虑各向异性对显微硬度的影响,加工晶向选择为(100)晶面内的[001]晶向。

3.2 显微硬度结果分析

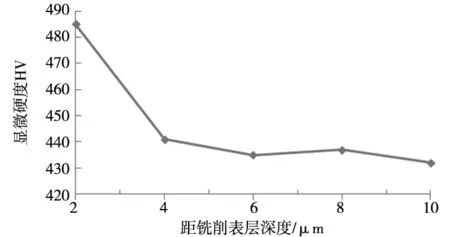

根据显微硬度计算结果,微铣削单晶镍基高温合金DD98表面加工硬化变化折线图如图7所示。由图看出显微硬度值在2 μm位置时,数值最大为HV485,此时处于切削白层深度范围内,明显高于基体显微硬度,随着距铣削表层深度的增加,即超过铣削白层深度后,微观组织的显微硬度处于平稳状态。原因为:当刀具铣削单晶镍基高温合金DD98材料表面时,造成金属表面产生塑性变形,在亚表层内的晶格产生位错的滑移抵抗切削力作用。用位错理论可解释为塑性变形滑移区内部平行滑移位错的弹性相互作用或相交的滑移平面位错的弹性相互作用,相应的滑移带之间的距离减小,切削层的外表面阻碍位错从被变形材料露头。同时切削表层的位错密度高于基体,因此距离表层越近显微硬度值越高,切削表层硬度提高的同时,造成了表面脆性的增加,当切削参数不当或在使用过程中零件受载时,降低了工件的疲劳强度和寿命,致使工件微裂纹的产生,有必要根据实际工况抑制白层的产生或降低白层的厚度。

图7 表层深度对显微硬度影响

4 结论

(1)实验切削参数为主轴转速30 000 r/min,进给速度20 μm/s,轴向铣削深度12 μm条件下,白层厚度约3 μm左右,对于单晶镍基高温合金DD98的白层产生机制可以用热-塑性变形来解释。

(2)白层厚度受切削条件和刀具磨损影响较为明显。通过扫描电镜对表层能谱分析了元素改变对材料力学性能的影响。

(3)单晶镍基高温合金DD98微铣削白层厚度随着切削速度的提高先减小后增大。随着刀具磨损量的加剧,造成白层的厚度不断增加。白层显微硬度在距表层2 μm位置时,数值最大为HV485。