滚动直线导轨副滑块受载状况在线监测*

2022-08-25解孟冬

解孟冬,周 严,梁 医

(南京理工大学机械工程学院,南京 210094)

0 引言

滚动直线导轨副作为数控机床中常用的直线运动带载部件,获取其滑块受载状况对于研究其综合性能以及了解数控机床的运行状态具有较为重要的作用。目前,对滚动直线导轨副的滑块受载状况的监测主要应用在静刚度测量上,通过将滚动直线导轨副安装在外部试验台上并在加载头和滑块之间安装压力传感器再通过外部的数据采集系统获取传感器输出来测量滑块的受载状况。王晓艺等[1]在研究滚动直线导轨副的额定静载荷时利用外部的力传感器和位移传感器来分析滑块的承载特性;梁医等[2]在研究滚动直线导轨副的承载性能时亦采用这种方法。这种方法虽然能够对滑块的受载进行监测,但所取得的信号往往不是从滑块本身获取的信号且外接式线路使信号容易受到试验台电机等干扰,同时每次测量都需要重新安装试验仪器,较为不便,因此亦不能对工作于机床上的滑块进行在线监测。

KRAMPERT等[3]基于上述非在线测量的缺点提出了滚动直线导轨副载荷动态测量的想法,将力学敏感材料集成在钢嵌板上,并将钢嵌板安装在滑块的滚道上,当滑块受到的外部载荷变化时会导致滚道接触区域的接触力发生变化,进而导致敏感材料产生压阻效应,通过采集敏感材料两端的电压实现滑块受载的动态测量。利用此方法不但可以减小前述外部测量方法带来的误差,并且可以利用集成特性实现运行于机床上的滑块的受载状况的在线监测,从而获取具有更高可信度的真实工况数据,但是此项研究仅对将应变敏感材料植入滑块进行了研究,没有研究采集传输的集成化,仍需要采用外引线的方式进行操作。

根据文献调研情况,滚动直线导轨副滑块受载状况在线监测的研究目前还较少,可以进行相关研究。本文借鉴KRAMPERT等人的想法,进行了相关研究,基于将应变采集与传输电路植入滑块的思路,通过实时采集并传输滑块因受载而产生的应变,实现滑块受载状况的在线监测。上述思路的实现需要解决两方面问题,一为确定应变片在滑块上的布置位置并确定监测电路在不影响滑块力学性能前提下的合理安装位置;二为对应变信号进行采集调理并将数据可靠地传输至数据库,下文即针对这两个问题进行相关研究。

1 滑块应变及监测电路植入位置分析

本节首先对滑块应变进行定性分析,从理论上确定易于布置应变片的滑块侧壁的应变最值区域;其次根据极限加载条件下的有限元仿真结果确定植入监测电路后是否影响结构的强度;最后应用有限元仿真分析滑块侧壁的应变状况,为应变片布置位置的确定提供理论依据,并将结果同定性分析相比较。

1.1 滑块应变及应变片布置位置理论分析

滚动直线导轨副是双向对称结构,其直线运动方向的自由度未被限制,故滑块在此方向无外力导致的应变[4],主要是整体受压时Poisson关系导致的拉伸应变。当采用惠斯通全桥测量时,可用主向平行于此方向的方式布置应变片来获取拉伸应变。

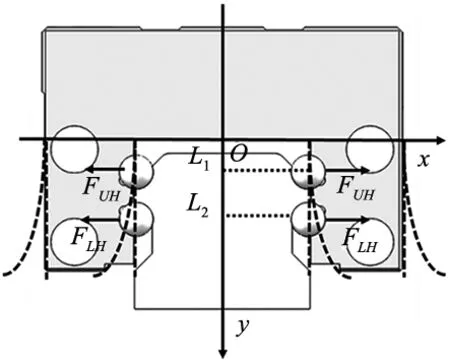

图1 滑块横截面及受力

滑块的外载荷和滚珠反力作用在它的横截面上,故取横截面为其力学分析的主要平面。滑块垂直外载荷会沿直线运动方向的承载面均布,且接触区内的所有滚珠会对滑块产生反力。滑块的对称性使沿直线运动方向的滚珠接触情况是大致相同的,所以可取接触截面进行分析。在此截面上,滑块受均布载荷,但为分析方便,将其简化为沿中心的集中载荷。根据理论力学的力系简化原理,力的简化常伴随着力矩的产生,但滑块对称性使两侧的力矩大小相同方向相反而抵消,故滑块截面受力从整体看为外载荷及滚珠反力。如图1所示。

滑块截面受力平衡关系为:

FE+2nFLsinα=2nFUsinα

(1)

式中,FE为滑块的外载荷;n为各排滚道承载的滚珠数;FL为下排滚珠对滑块的反力;α为接触角;FU为上排滚珠对滑块的反力。

FE是广义概念,其为0时滑块亦受力。为了消除接触间隙而提高刚度,滚动直线导轨副在出厂时会以增大滚珠直径实现过盈配合的方式施加预紧力[5],这意味着滑块有初始预紧应变,且其大小由预紧程度来决定,这一点在后文的有限元分析中可以被验证。

图2 滑块侧壁弯曲变形模型

当外载荷不再变化时,滑块受力达到当前外载荷下的平衡,维持现有压缩状态不再变化,其垂向运动可以视为被滚珠及导轨限制,而朝向x轴两端的两个侧壁则处于相对自由状态,故在滚珠反力的横向分力作用下,侧壁可向外扩张。当外载荷在现今基础上再次变化时,滑块-滚珠-导轨组成的系统会再次寻找新的受力平衡点。因此,本文提出弹性梁模型定性地分析滑块侧壁应变状态,将滑块侧壁视为一端固支一端自由的弹性梁,两侧壁在滚珠反力的横向分力的作用下将向外扩张发生弯曲变形,已有研究提及了滑块在垂直载荷作用下的弯曲问题[6]。图2为建立的滑块侧壁弯曲变形模型简图,图中的弯曲虚线即是已有研究提及的裙部变形[7-10],而此变形即是滑块受到的滚珠反力的横向分力引起的弯曲变形,因此侧壁将产生内拉外压的弯曲应变。

无论是静态还是动态,滚珠对滑块的反力是存在的,唯此才能实现承载功能,这就会使弯曲变形状态一直存在。此外,实际工作中的滑块受载并不会高频率变化,即使处于运动状态往往也是缓慢运动[3],因此非突变及缓慢的动态行为可以视为准静态行为,用静态的应变分析来代替运动状态下的应变分析。

列出滑块横截面的横向受力和弯矩如下:

(2)

(3)

将弯曲应变的求解公式和式(3)联立可得两段内的弯曲应变为:

(4)

式中,FLH是下排滚珠反力的横向分力;FUH是上排滚珠反力的横向分力;ΔL=L2-L1是滑块上下排反力点的弹性梁模型距离差;Z是滑块的截面系数;E是滑块的弹性模量。

根据式(4)可得出,滑块侧壁弯曲压应变的最大值发生在x=L2处,即等效的弹性梁的根部,反映在滑块上是上排滚道的上部区域。滑块在垂直载荷作用下的整体受压会产生垂向压应变,故滑块侧壁压应变为弯曲压应变和普通压应变的混合应变。弯曲压应变反映的是滑块受的滚珠反力的横向分力,普通压应变反映的是滑块垂向的整体受力,而它们是通过式(1)耦合起来的。当滑块外载荷大于临界载荷时,下排滚珠脱离接触[11],而上排滚珠则一直保持压缩状态,因此滑块侧壁压应变最值区域的应变是始终存在的,保证了监测的连续性。

综上所述,弯曲压应变最大值发生在上排滚道的上部区域且在此应变基础上还会叠加普通压应变;侧壁的拉应变主要为Poisson关系导致的微小应变,在上部区域各处差异不大且在不同外载荷水平下变化不明显。因此,可将上排滚道上部区域作为应变片布置位置,通过将应变片分别按主向平行于垂直方向和运动方向布置以测量压应变和拉应变,组成惠斯通全桥以供采集。

1.2 监测电路植入结构仿真及应变仿真

图3 集成模型

为实现监测电路与滑块的集成,需确保集成设计不能影响滑块的力学性能。滑块上部需要承载故不能开槽,滑块侧壁的滚珠返向道与侧壁面极其接近故亦不能开槽,故选择了在滑块靠近导轨侧的内部面进行开槽。集成模型如图3所示。

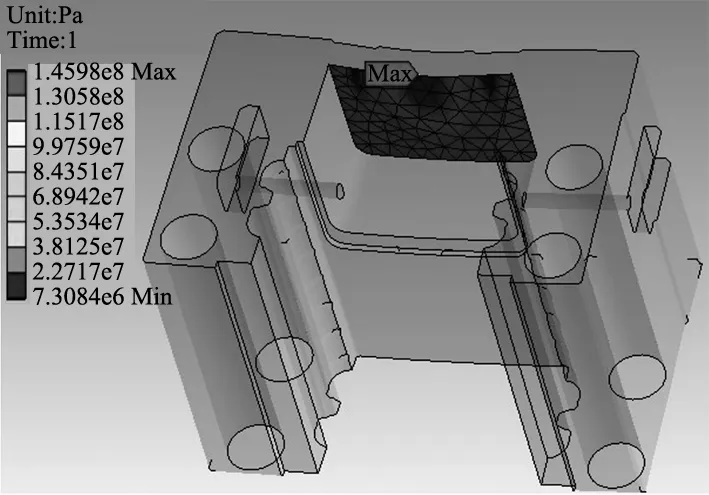

下面对滚动直线导轨副做静力学仿真,一则确定上述监测电路的布置位置是否影响滑块的力学性能,二则从仿真的角度确定应变片的布置位置并验证前文提出的定性分析模型是否与有限元仿真结果相符合。仿真参数如表1所示。

表1 仿真参数

因计算机运行能力有限,如细密划分网格且对全模型仿真需要耗费大量时间,故根据滚动直线导轨副的对称性取全模型的1/2进行集成结构的强度分析,根据每列15个滚珠的参数取全模型的1/15进行应变分析。如图4所示,1/2滑块模型在43 kN极限加载下的集成处等效Mises应力最大值为145.98 MPa,而滑块材料GCr15的屈服强度为518 MPa,故不会因植入监测电路而影响结构强度。

图4 43 kN加载下的开槽处应力云图

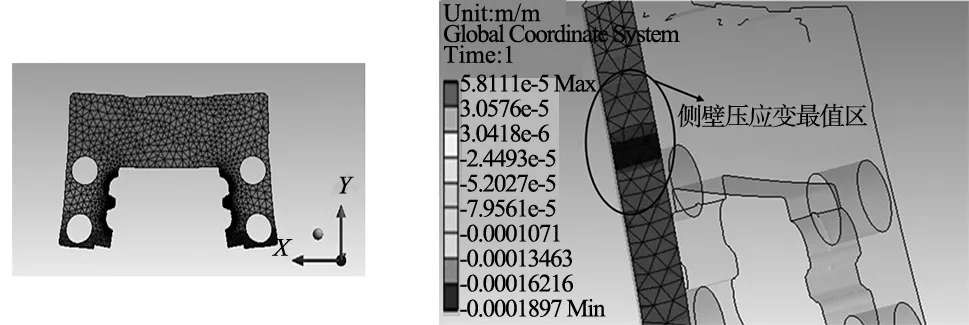

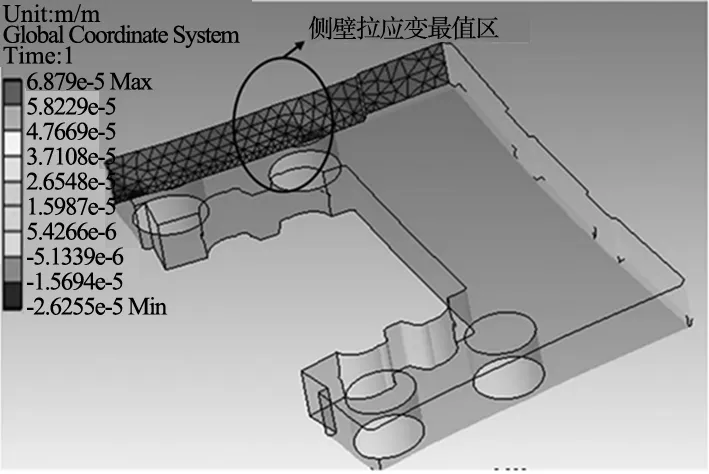

图5是滑块仅受初始预紧的变形及应变,从图5a可看出滑块在仅受预紧的情况下会存在朝向x轴两侧的初始弯曲变形;从图5b可看出滑块侧壁压应变的最值区域在上排滚道的上部区域;从图5c可看出运动方向主要受拉应变,其最值区域也在上排滚道的上部区域,但幅值较小且各处没有较大的差异。

(a) 滑块预紧弯曲变形 (b) 滑块侧壁压应变

(c) 滑块侧壁拉应变

为了证明垂直外载荷变化时,滑块侧壁最值区域的应变也会发生变化,保持滑块预紧状态不变,垂直外载荷从0 kN开始以2 kN为步进量加载到86 kN,对模型进行仿真。

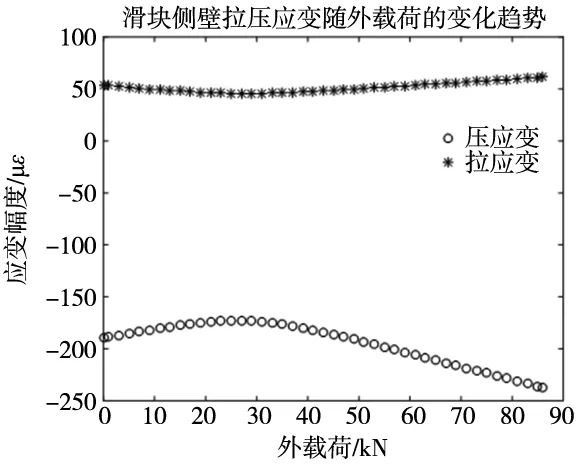

图6 应变随外载荷的变化

如图6所示,滑块侧壁压应变和拉应变都会随垂直外载荷的变化而变化,但压应变的变化趋势更为明显,拉应变虽有变化但波动较小,且压应变相较于拉应变为占优项。此外,拉压应变会随着外载荷的增大而先减小后增大,呼应了滑块接触分析中的下排滚珠脱离接触的情况[2,11-12]。

2 滑块受载状况在线监测电路搭建

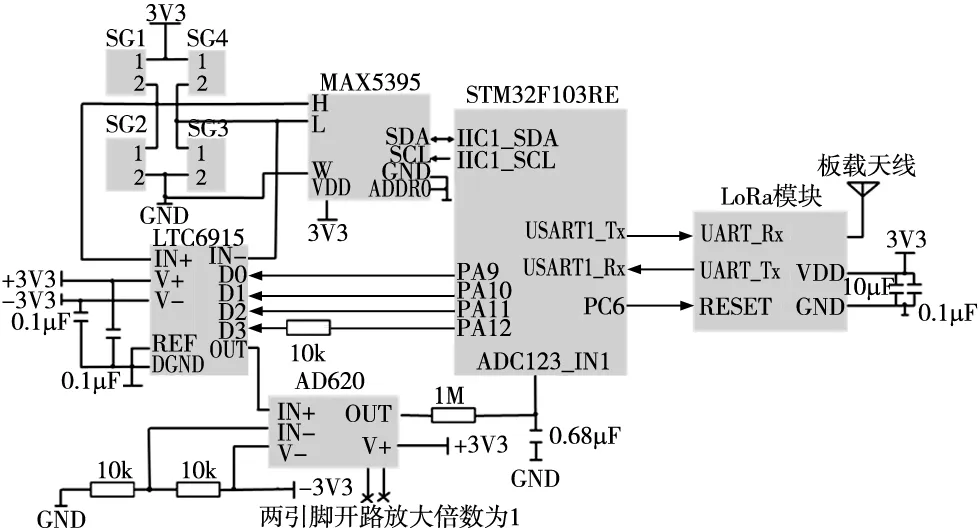

为实现滑块受载状况的在线监测,需对滑块受外载荷产生的应变进行实时采集与传输,故搭建了如图7所示的应变采集及传输电路,其由惠斯通全桥、调零电路、可编程增益差分放大器、电平移动电路、MCU及LoRa无线模块构成。

图7 应变采集及传输电路

针对电路存在的常态噪声及应变片阻值失配会导致采集结果产生附加值的问题,添加数字电位器进行调零,由软件通过IIC接口调节数字电位器的阻值实现。滑块与导轨装配好后由于装配预紧的作用会产生初始应变,该应变是滑块应变的一部分,因此不允许调零,故应变电桥的调零分两步实施:①在滑块和导轨装配前,运行调零软件,按预先确定的调节规律依次通过IIC总线向数字电位器写入调节码来调节电位器的阻值。与此同时,令ADC采集差分放大器的输出,当输出值靠近1.65 V时表明电桥已经调零,然后将此刻的电位器调节码和采样值存入非易失性存储器中用于电位器的初始化和软件补偿。②当装配好的滑块上电以后,MCU在初始化程序中直接从存储器中读取预先写入的调零码并将其写入电位器来完成应变电桥的调零,并用预先写入的采样值进行正式工况采样数据的软件补偿。

考虑到滑块的刚度通常较高,外部载荷导致的应变电桥信号较小,要求后续放大器具有较高增益,此处采用增益可编程的仪表放大器,其增益最高可调节至4096,能够满足要求。

电路中的噪声及应变片的阻值失配可能会使线路中出现负值信号,而MCU的ADC无法对负值信号进行采集,因此针对这种情况设计了电平平移电路,利用AD620将放大器的输出信号平移1.65 V,将-1.65 V~1.65 V的电压平移到0 V~3.3 V以供MCU的ADC进行采集。

电桥输出与应变成比例的差分电压,该电压由可编程增益差分放大器放大后经电平移动电路平移1.65 V后输入至MCU的内置ADC进行数据采集,采集到的数据经UART外设由LoRa模块经无线中继器传输到数据库。

根据图7电路的原理,建立采样值和等效应变关系如下:

(5)

式中,εeq为滑块侧壁粘贴应变片处的全桥等效应变;G为放大器增益;val为ADC采样值;Usc为电桥的桥压,值为3.3 V;K为应变片灵敏度系数,值为2。

求解可得全桥等效应变与ADC采样值的最终关系如下:

(6)

3 滑块受载在线监测试验

为验证设计的系统能够对滑块的受载情况进行实时监测,在装配预紧的基础上对滑块进行外载荷加载,从0 kN开始以1 kN为步进量加载到86 kN,然后再以1 kN为步进量卸载至0 kN。

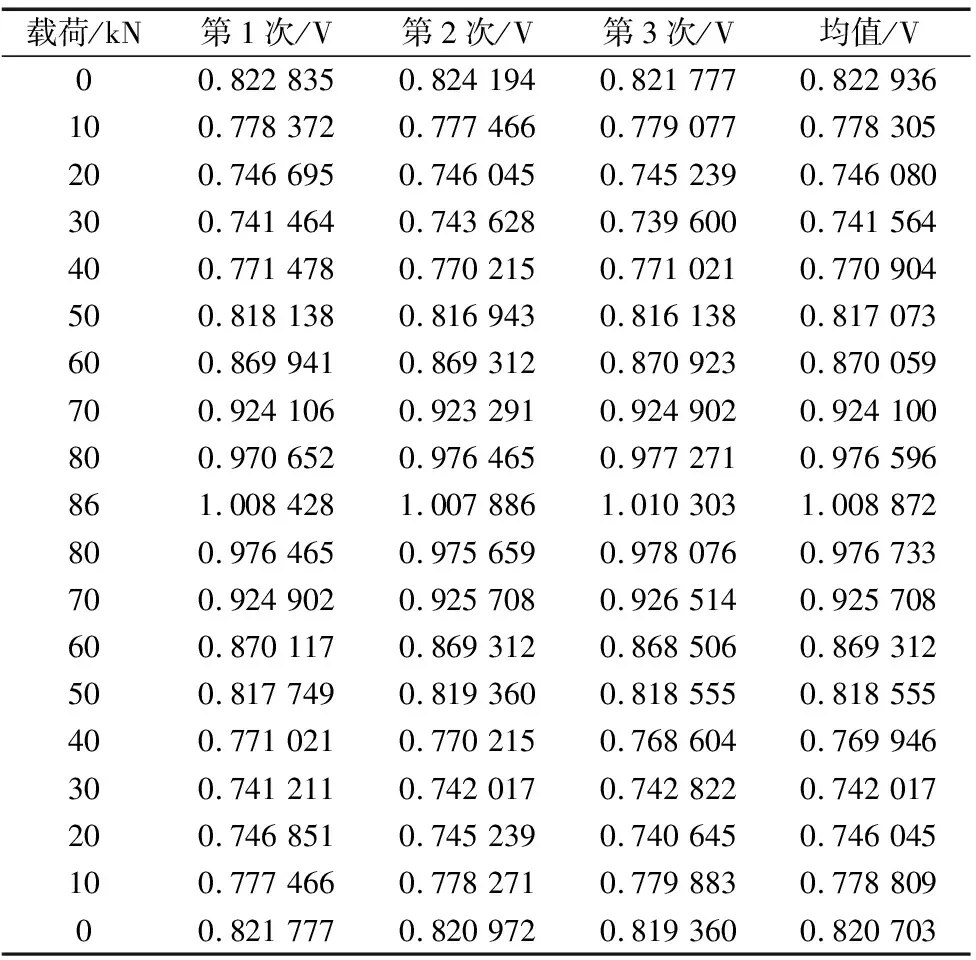

为保证数据的可靠性,每次加载或者卸载在稳定状态下采集60个数据,然后取均值作为本次加载或者卸载的测量结果。MCU的程序会根据上位机配置的采样次数完成数据采集,因此单次加载或卸载令上位机将其配置为采样60次。表2为3次加载及卸载的采样数据,在试验中以1 kN为步进量进行加载,造成样本量较大,故选择以10 kN为步进量作表。

表2 加载及卸载的采样值

从上表可看出,滑块侧壁的全桥等效应变能够被电桥感知到,且大小随着外载荷的增大而先增大后减小,与理论模型的定性分析和有限元分析相符。此外,当滑块因长时间的运行而产生预紧力退化时,会产生接触刚度的衰减,进而造成接触力的衰减,反应在监测结果上为整体应变的减小,因此亦可通过监测结果获取预紧力的衰退状况。

可以看出,一个应变数值可能对应着两个不同的载荷,这主要是因为在试验阶段取全范围的载荷进行分析,将下排滚珠脱离接触的情况也包括进去了,而实际是不允许下排滚珠脱离接触的,这会造成上排滚珠受力加大,长时间在这种条件下运行会使滚动直线导轨副的承载性能急剧下降,故实际加给滑块的工作载荷是小于使下排滚珠脱离接触的临界载荷的,因此在滑块工作载荷的范围内,载荷和应变仍是单映射关系。

综上所述,不同外载荷对应相应的应变,因此可以通过监测滑块应变实现对滑块受载状况的在线监测。

4 结论

本文主要对滚动直线导轨副滑块受载状况的在线监测进行了研究,从理论及有限元分析两方面分析了滑块侧壁应变状况及最值位置,并搭建了基于LoRa通信的应变采集传输电路,对滑块的应变实时采集并传输,最终得到结论如下:

(1)滑块侧壁垂直方向主要受普通压应变和弯曲压应变的混合应变,其最大值出现在上排滚道的上部区域;侧壁水平方向主要受Poisson关系导致的拉伸应变,其大小相对于压应变为不占优项,且在不同外载荷下的变化不明显。

(2)基于LoRa通信的采集及传输电路能将采集到的应变数据从密闭滑块中传输出来,数据结果表明滑块侧壁的等效应变会随着外载荷的增大而先减小后增大,但实际工作中加给滑块的载荷不会超过临界载荷,因此后增大的区段并不会真实出现,故仍然保证了工况下外载荷与应变的单映射关系。