基于LabVIEW的柴油机高速数据采集系统

2022-08-25沈旖旎陈德富袁成威

沈旖旎,陈德富,杨 峰,袁成威,陈 骁

(1.中国船舶重工集团公司第七一一研究所,上海 200090;2.船舶与海洋工程动力系统国家工程实验室,上海 201108)

为验证动力系统柴油机故障诊断模型可靠性和准确性,开展智能机舱故障诊断试验,采集动力系统典型工况下柴油机正常和故障模式的特征参数,为故障诊断算法模型提供数据支撑。

柴油机气缸缸内压力和瞬时转速是衡量柴油机工作状况的重要参数,将其结合可进行特征分析[1]。柴油机气缸压力随着曲轴转角变化,最大爆发压力及其出现在压缩上止点后的位置是反映发动机缸内燃烧过程的重要指标[2]。柴油机缸内压力可直接反映柴油机内部的热力过程,其内部能量转换的结果决定了柴油机气缸内工作性能的优劣[3]。通过柴油机缸内压力引起的转速变化规律,可研究不同工况下曲轴信号的非均匀特征[4]。柴油机瞬时转速随着曲轴转角的变化呈周期性变化,反映了气缸内燃烧状况,为柴油机故障诊断提供了依据[5]。而高速数据采集系统可提高实时采样率,通过连续获取和存储采样点,有利于提高系统分析参数细节的能力[6]。

通过测量柴油机燃烧循环内缸压的变化,可判断进气、喷油、燃烧和排气过程中的故障;通过测量柴油机燃烧循环内瞬时转速的变化,可判断故障缸。由于柴油机转速较高,柴油机一个循环的时间较短,故数据采集系统需具备高速性。另外,为了提取和分析柴油机关键参数,使缸压、瞬时转速和曲轴转角信号相对应,数据采集系统还需保持同步性。

针对此,提出了建立高速数据采集系统的方法。通过同步触发采集缸压、瞬时转速、曲轴转角和上止点等信号,采用双传感器采集曲轴转角信号并作为基准的方法,实现瞬时转速信号与各信号周期对应,同时加入预处理,可实时监测和分析瞬时转速和缸内压力之间的特征联系。

1 数据采集系统硬件设计

高速数据采集系统结构如图1所示,其硬件部分由工控机、信号采集箱和关键传感器组成。监控系统上位机界面位于集控台,通过以太网连接至NI采集机箱,实现高速数据采集。信号采集箱与试验台中各信号监测节点以硬线连接,通过NI采集机箱和内置的数据采集板卡,实现电压信号与计数器信号的高速同步采集。

图1 高速数据采集系统结构图

1.1 信号采集箱

高速数据采集由信号采集箱实现,其中包括NI采集机箱、数据采集模块、脉冲信号调理模块、电流信号调理模块等,其中NI采集机箱NI cDAQ-9185置于信号采集箱中,数据采集板卡NI 9205、NI 9222和NI 9411内置于NI采集机箱中。

1.2 关键传感器

采用Kistler 6635A1缸压传感器,其测量范围为0~350 bar,输出的有源电流信号通过电流信号调理模块转换为电压信号,并由板卡NI 9222采集。

此次试验选用TBD234V6柴油机,其齿盘齿数为168齿。对于柴油机瞬时转速的测量,常使用光电编码器或磁电式转速传感器[7]。光电编码器分辨率高,但抗震、抗干扰能力相对较差;而磁电式转速传感器可靠性更高,能在恶劣条件下工作[8]。因而采用MP-981/AP-981磁电式转速传感器测量瞬时转速,其输出信号类似正弦波。需为其设置适合的限幅、滤波和整形电路,可实现对发动机有效的转速测量[9]。通过脉冲信号调理模块DIN11 IPO-S1-P1-O3可将信号整形为方波并输出,并由板卡NI 9411采集。

选用OMRON增量式光电编码器,其分辨率为720脉冲/转,A相、B相相位差为90°。A相、B相和Z相输出信号由板卡NI 9411采集,从而得到曲轴转角信号和上止点信号。

2 高速数据采集系统软件设计

2.1 软件功能

以NI LabVIEW为开发平台,在线采集上止点、曲轴转角、缸压信号和瞬时转速信号,实现对柴油机运行状况的实时监测[10]。

高速采集系统程序设计结构如图2所示,分别由事件处理循环、数据采集循环、数据记录循环和数据显示循环组成。此系统采用生产者-消费者框架,可实现多任务设计,提高采集处理效率[11]。各采集循环与数据记录循环都具有独立的消息队列,因此各循环为独立的并行结构。

图2 高速采集系统程序设计结构图

高速数据采集系统采用队列框架,分别由消息队列和数据队列组成。通过事件处理循环,可控制检测板卡和机箱、启动采集、数据记录、停止采集、退出采集等事件,并将当前状态显示至状态框中。数据采集循环中分别设置模拟量通道和计数器通道参数,包括采样率、时钟、采样数等。经过数据处理和滤波后,分别通过数据队列和通知器传送至数据记录循环和数据显示循环中,将数据保存至TDMS文件并显示至监控界面中。

2.2 信号处理方法

(1)缸压信号。

通过NI-DAQmx模块采集缸压信号(1~5 V),映射至0~350 bar的范围。由于变频器的干扰作用,在采集缸压信号的过程中,会引入过多的噪声。对采集的缸压、曲轴转角和各特征参数进行分析和预处理,所得缸压曲线光顺且趋势明显[12]。故采用Savitzky-Golay滤波器进行预处理,用多项式实现滑动窗内的最小二乘拟合,可达到平滑除噪的效果。

(2)瞬时转速信号。

运用磁电式转速传感器获取脉冲输出信号,计算其瞬时频率,从而可获取瞬时转速[13]。通过NI-DAQmx模块采集脉冲宽度信号,采用磁电式转速传感器,根据飞轮齿盘上两齿的间隔计算频率,得到瞬时转速。提高瞬时转速的测量精度可通过提高高频时钟的计数频率或减少飞轮齿圈的齿数来实现。若齿数过多,则带有噪声信号;若齿数过少,则测量所得为平均转速,通常选择两齿之间角度差为2°~3°[14]。柴油机飞轮齿盘为168脉冲/转,两齿间隔处于2°~3°之间,经过预处理后,其波形波动变化趋势明显。

(3)曲轴转角与上止点信号。

由于光电编码器Z相信号为采集起始点,并且启用Z索引,在Z相信号脉冲信号输出时,曲轴转角标定为0°。通过对光电编码器A相、B相脉冲信号的上升沿和下降沿计数,计算得出当前角位置。

(4)信号周期对应处理。

为使柴油机缸内压力信号、瞬时转速信号、上止点信号、曲轴转角信号能够周期性对应,以研究分析曲轴瞬时转速与柴油机缸内燃烧故障之间的特征联系,通过信号触发的方法,使所有信号同步开始采集。若通过分频信号触发,需通过上位机控制,将原始采集信号分频,控制较为复杂,并会造成信号延迟,降低精确度[15]。因此,采用外部接线端以实现触发同步采集。设置以光电编码器Z相信号触发采集,以光电编码器的B相作为时钟源,每一个脉冲信号分别触发采集一个缸压信号、曲轴转角信号和上止点信号,以720脉冲/转的频率采集,当转速达到1500 r/min时,采样率可达18000脉冲/s,以保证其采集高速性。而瞬时转速采集时钟为隐式时钟,其时钟源为采集所得的脉冲信号,即磁电式转速传感器输出脉冲信号。每发出一个脉冲信号触发采集一个脉冲宽度信号,因此瞬时转速以168脉冲/转的频率采集,当转速达到1500 r/min时,采样率为4200脉冲/s,以保证瞬时转速的有效采集。为使各信号周期性对应,同时以磁电式转速传感器输出脉冲信号和光电编码器B相脉冲信号触发,分别获取两种触发方式所得的曲轴转角信号。以曲轴转角信号作为基准,缸压信号、上止点信号与光电编码器B相触发的曲轴转角信号一一对应;瞬时转速信号则与磁电式转速传感器触发的曲轴转角一一对应,从而实现瞬时转速信号与缸压、上止点信号周期性对应,信号对应关系如图3所示。

图3 信号对应关系图

3 试验结果分析

建立试验平台,运用LabVIEW设计柴油机高速数据采集系统,高速采集系统主要由数据采集模块、数据处理模块、数据存储模块和数据显示模块组成。下面对正常工况和燃油系统故障工况的试验数据进行分析验证。

3.1 正常工况

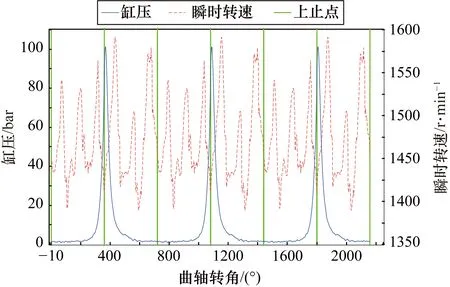

在正常工况下,将负载功率调至120 kW进行试验,此时转速设置为1500 r/min,在3个柴油机循环内,缸压、曲轴转角、上止点和瞬时转速信号波形如图4所示。

图4 正常工况信号波形图

由图4可知,正常工况下,负载调至120 kW时,在1个柴油机循环(曲轴转角为720°)中,柴油机气缸缸内压力会达到1次峰值101.3 bar,与产品说明书相符。柴油机瞬时转速信号在1500 r/min上下波动,测量所得瞬时转速波动率为±6.7%。在1个柴油机循环中,有明显的6次波动变化,并且会出现2次上止点信号。每经过360°,会输出1次上止点信号,此上止点输出在曲轴转角为360°k(k=0,1,2,…)的位置。正常工况试验证明各信号数值的正确性和可靠性,且数据变化规律一致,具有同步性,并能够实现各信号周期性对应。

3.2 燃油系统故障工况

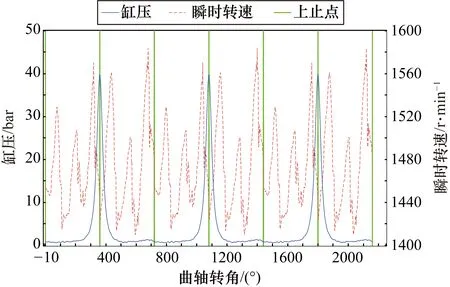

通过直接断油的方法模拟失火故障,分析各信号的变化规律。对B1缸燃油断供,将负载功率设置为空载,此时转速设置为1500 r/min。在3个柴油机循环内,缸压、曲轴转角、上止点和瞬时转速信号波形如图5所示。

由图5可知,在B1缸断油故障工况下,负载调至空载时,柴油机气缸缸内压力达到峰值39.8 bar,与产品说明书相符。相较于正常工况,瞬时转速波动率变化较小,但由于故障影响,谐波含量增多,缸内压力峰值受到一定影响。但仍能够保证在每1个柴油机循环中,出现6个瞬时转速波动、输出2次上止点信号以及1次缸压峰值。上止点信号在曲轴转角为360°k(k=0,1,2,…)处输出,且与缸压峰值的位置偏差始终能够保持一致。与正常工况相比,各信号波形变化规律以及相对位置都能够保持一致,且可保证同步开始采集。

图5 燃油系统故障工况信号波形图

通过正常工况和故障工况试验证明了数据的正确性和可靠性,且数据变化规律始终能够保持一致,并能够保证各信号周期性对应,可用于故障诊断特征参数的提取与数据分析。

4 结束语

为进行故障诊断模拟试验,搭建了试验平台,基于LabVIEW设计高速数据采集系统,采集柴油机气缸缸内压力、柴油机瞬时转速、曲轴转角和上止点等信号,传输至故障诊断服务器分析和提取特征参数,以实现故障诊断。经过试验验证,设计的高速数据采集系统所采集数据真实、可靠,所采用的信号处理方法满足试验需求,可用于故障诊断特征参数的分析和提取。