综合在线监测技术在轴承故障诊断中的应用研究

2022-08-25李树豪文振华赵小飞方鹏亚

李树豪, 文振华*, 赵小飞, 郭 霄, 方鹏亚, 李 勇

(1.郑州航空工业管理学院 航空工程学院,河南 郑州 450046;2.郑州航空工业管理学院 材料学院,河南 郑州 450046)

随着科学技术水平的进步和制造业的快速发展,机械设备在国民经济各个领域中的应用愈发重要,其数量也在迅速增加;而随着机械设备向多样化、智能化方向发展,其复杂程度也在日益增加。机械设备的运行情况直接决定了行业的发展,可以说机械设备的安全、高效运行对国民经济的发展至关重要。对机械设备运行状态及其健康程度的精准监控是实施合理维修策略的基础和关键,而状态的准确把握则需要依赖于可靠的监测技术和完善的评估方法。因此,机械设备状态监测是实现其健康管理的必要技术手段[1-4]。

润滑系统是机械设备的重要组成部分,润滑油在降低摩擦磨损、延长各系统及其元件的使用寿命等方面扮演了关键角色,其性能会随着设备运行状态而变化,同时润滑油品质的优劣程度也决定了机械设备运行的可靠性和安全性[1-3]。一方面,润滑油润滑性能的衰退或者泄露等将会直接导致机械设备发生故障;另一方面,机械设备在正常工作时,由于自身零部件的摩擦磨损导致机械零部件表面材料的脱落而产生磨粒,并随着油液在润滑系统中循环流动,进而改变了润滑油的性能。润滑油中携带了磨损过程产生的磨粒,且磨粒含有极其丰富的磨损过程信息,其数量、大小、形状、颜色、形貌特征等能全面地反映出磨粒产生时机械设备的运行状态和材料的磨损方式。相比于光学、振动、超声等监测技术在机械设备健康管理中的应用,润滑油监测技术受外界环境的干扰相对较小,其监测与诊断结论也更为可靠,能够为及时制定维修维护决策提供有效依据。因而,油液监测技术受到各国的高度重视[5-7]。

润滑油监测技术的核心是掌握润滑油油液的理化性能、污染物和磨损产物的变化趋势,采用油液的实时监测信息及其综合处理结果,迅速且准确地找到机械系统的故障位置及其诱因,进而及时、有序地采取合理措施以防止设备的性能迅速衰退或引起重大机械故障的发生,最终保障机械装备的安全、高效运行。随着电子信息水平的不断提高,油液在线监测传感技术也在不断发展,国内外目前已经采用介电常数、电磁感应、静电、光谱、超声等技术原理成功研制了多种类型的油液在线检测传感器,为油液在线监测技术提供了坚实的硬件基础[4-5]。王文瑾等[8]研究了三线圈结构电磁感应传感器在油液磨粒传感器综合测试平台中的应用,丰富了油液监测技术在航空发动机故障诊断及预测中的测试手段。Shi等[9]基于电容式传感器和电感式传感器开发了一种集成式油液磨粒监测传感器,可有效鉴别油液中的气泡和金属屑,并区分铁磁性或非铁磁性金属屑。吴迪恒[10]、谷丽东[11]、Gao[12]等分别系统地探究了用于油液监测的不同类型传感器及相应的监测技术的优缺点,并讨论了各种传感方法的优缺点,指出了未来传感器将朝着集成式、智能化、无线传输的方向发展。

采用油液油品性能分析对设备的健康程度进行定量或定性表征,可实现采用状态的预测性视情维护和健康管理,从而尽可能地节约财力、人力和时间等成本,可有效增加经济收益,同时能够较好地节约资源、保护环境。黎秋莹等[13]基于油液监测技术对大型船舶艉管异常磨损故障进行分析,发现该艉管因油品混用引起润滑油性能下降而造成轴瓦的严重磨损,避免了重大事故的发生,也极大地节约了事后维修的成本。因此,油液监测技术在航空航天、船舶、风力发电、大型工程设备等机械装备的故障诊断、预测和健康管理中得到了广泛应用,并取得显著成效[4-7]。

润滑油在使用时常会发生油品性能退化和油液污染问题[5,7]。对润滑油理化性能及其磨粒特征等信息的实时在线监测,可为按质换油提供重要的指导依据,并可实现对机械设备磨损程度和潜在风险进行提前预警,进而确保机械设备的安全性和有效性。滚动轴承作为机械设备传动系统中的关键部件。由于轴承在一定的负载下运行且容易受复杂环境因素的影响,因此其极易发生故障,甚至会导致机械设备失效。鉴于此,为了保障设备的安全性和可靠性,避免灾难事故发生,滚动轴承的在线状态监测、健康状态评估和寿命预测得到了研究学者和工程技术人员的广泛关注[14-15]。目前针对滚动轴承状态监测与早期故障诊断系统研究与设计主要基于轴承振动信号开展,在实际处理时也可结合神经网络等算法,对振动信号进行特征提取和处理,从而实现滚动轴承全生命周期的故障诊断和状态监测[16-17]。然而目前较多的滚动轴承故障诊断主要侧重不同的故障位置,忽略了对其全寿命周期内不同故障时期的综合分析;在滚动轴承性能初始退化阶段,由于其微弱的损伤不会影响设备的正常运转且振动信号微弱,故难以有效捕捉,而随着轴承损伤的不断累积,其退化程度由中度退化急剧发展成重度退化,最终会造成设备的故障损伤与停机。因此,需要结合油液监测技术和振动信号来实现滚动轴承全寿命周期内的不同退化阶段的实时监测和故障诊断。

因此,以机械设备中最常见的部件——滚动轴承为对象,对其润滑系统中的油液开展实时监测,并对其油品性能进行全面分析,结合轴承振动状态监测信号等手段,建立其与油品性能的关联,为机械设备的健康状态和早期故障提供可靠的综合监测技术,进而可为设备的视情维护和寿命预测提供指导。

1 试验方法

1.1 试验装置及综合监测技术

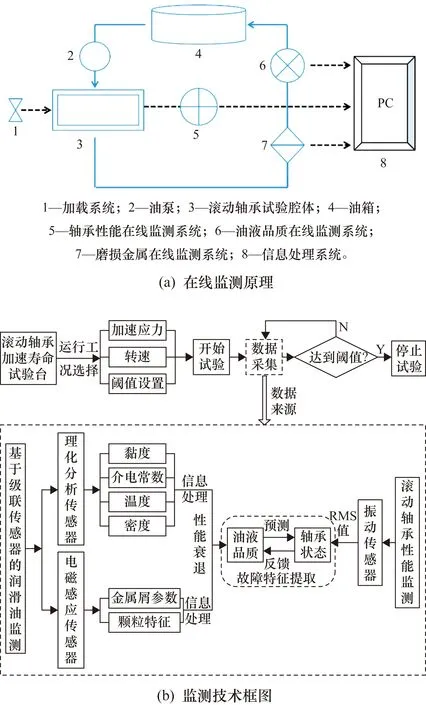

本文以机械设备中常见的部件——轴承为对象,对其全寿命过程(通过滚动轴承加速寿命试验台快速实现其全寿命)进行振动和油液监测。滚动轴承加速寿命试验台主要包含轴承试验腔体、加载系统、传动系统、润滑系统、监控系统等。为提高试验效率、节约时间成本,试验在保证不破坏轴承退化机理的前提下,通过加大轴承的载荷或者提高轴承的转速来实现对轴承全寿命周期的加速缩短。为研究滚动轴承全寿命周期过程中其运行状态表征参量的变化规律,采用该试验台并以6207深沟球轴承为对象开展加速寿命试验,结合在线跟踪监测参量的变化,对监测手段、表征参量以及轴承性能退化原因进行系统分析和研究,试验中主要的装置及其技术原理如图1所示。

图1 滚动轴承加速寿命试验台的油液及振动在线监测原理及其技术框图

振动信号监测技术是目前机械设备监测的主流方法之一,在滚动轴承整个寿命周期内可直观、有效地监测并反映出设备的运行状态,振动信号在时域、频域和时频域中均可呈现出丰富且有效的信息;而在不同域中提取轴承振动信号等特征信息是准确评估和预测滚动轴承性能退化状态的基础[18-19]。一般情况下,采用时域、频域信息的特征提取应用最为广泛,尤其是时域的均方根值(Root Mean Square,RMS)可较好地表征滚动轴承的性能退化状态信息,进而可以预测其剩余寿命。

为了获取试验轴承实时的运行状态,本试验将一个PCB352C33型加速度传感器安装在加速寿命试验台轴承的箱体上,并采用DAQ505E 型数据采集卡及LabVIEW软件完成轴承振动信号的采集与存储,对应图1(a)中部件5,其中振动传感器的采样频率为20 kHz,采样时间间隔为1 min。选择RMS值为轴承性能退化的主要指标,并采用其他油液参数的监测,建立其与RMS的关联,进而为轴承性能退化的评估和预测提供更多的方法和支撑。

油液在线监测技术是在机械设备运行的情况下,通过在线传感器对在用油液的理化性能品质参数、磨损微粒等进行实时监测,根据监测所得参数的异常变化来判定或预测设备的运行工况和状态,诊断设备的异常部件、异常程度,进而为开展视情维修提供依据,从而及时有效地避免事故发生[4-7,20]。

试验中润滑油的监测采用的航空轴承油液状态监测系统,对应图 1(a)中部件6,其主要基于流体特性传感器、微水传感器和颗粒传感器工作;本工作采用FPS2800B12C4型流体传感器实现了油液温度(Temperature)、黏度(Viscosity)、相对介电常数(Permittivity)等主要油液品质参数的实时监测。该系统直接将监测模块连接于待检部位的回油路中,对监测对象实施连续的数据采集和实时监测。通过对润滑油理化性质指标的持续采集,并分析其趋势走向,进而判断油液品质和机械设备的健康状态。

润滑油中存在的磨损颗粒,尤其是金属磨粒,大多来自于摩擦副接触面之间的磨损,因此,可以采用油液中金属颗粒的信息,对机械设备的磨损状态进行准确判断,并由此开展设备的失效和寿命分析研究。本试验中使用的滑油磨粒在线监测系统是基于电磁感应传感器研发的滑油金属屑末在线监测系统,对应图1(a)中部件7,它能够实现在线、全液流油液监测,通过捕获油液中的铁磁性及非铁磁性金属颗粒,自动测量油液系统中磨损颗粒的数量和颗粒分布,并为设备的隐患提供可靠的早期预警。需要说明的是,系统显示的监测信号主要由油液中最大粒径的金属屑激发产生,因此,测量的金属屑粒径为流经传感器的油液内所有颗粒中的最大粒径。严重磨损产生的磨粒的直径一般都在 100 μm以上,因此,当油液中出现直径大于 100 μm的磨粒时会向系统用户发出警报信息。

1.2 试验方案

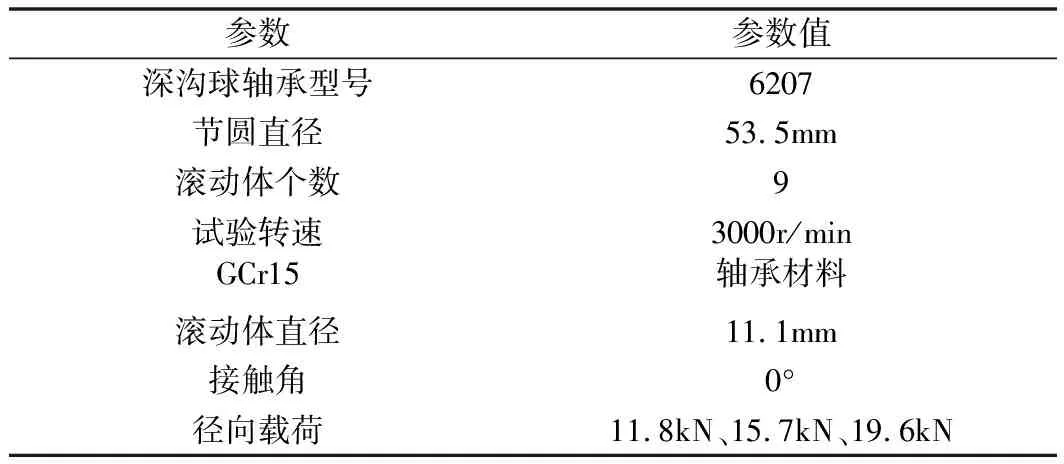

本次轴承加速寿命试验中使用的轴承是采用高碳铬轴承钢制成的6207型深沟球轴承,其在电机进驱动下转动。试验时可通过液压力对滚动轴承施加径向载荷,其中转速和载荷可根据工况条件不同或试验需要进行调节,进而用于模拟滚动轴承的真实运行工况。试验过程中试验轴承主要参数如表1所示。

表1 试验中滚动轴承的主要参数

开启试验平台后,首先让新安装的滚动轴承空载运行一段时间,在1.7 h后开始步进式加载试验载荷(Load,kN),其中1.7~122.3 h内施加径向载荷为11.8 kN,122.3~139.8 h为15.7 kN,139.8~153.2 h为19.6 kN。同时开启数据采集设备,试验通过观测振动信号RMS值、温度等参量,反映滚动轴承实时运行状态。本试验平台设定 RMS值、温度值作为停机阈值,从而达到试验轴承中一套轴承失效自动停机的特点。根据实验台操作说明书以及大量案例证明,当轴承振动信号 RMS 值达到刚开始运行RMS值的3倍或者轴承温度达到 90 ℃时,表明轴承发生失效。试验中对轴承实现润滑的油液是美孚公司生产的DTE-24 32号抗磨液压油。在试验台工作后,油液在线监测系统与磨粒在线监测系统将对油液的品质参数和金属屑进行实时监控。

2 结果与讨论

2.1 试验数据合理性的判断

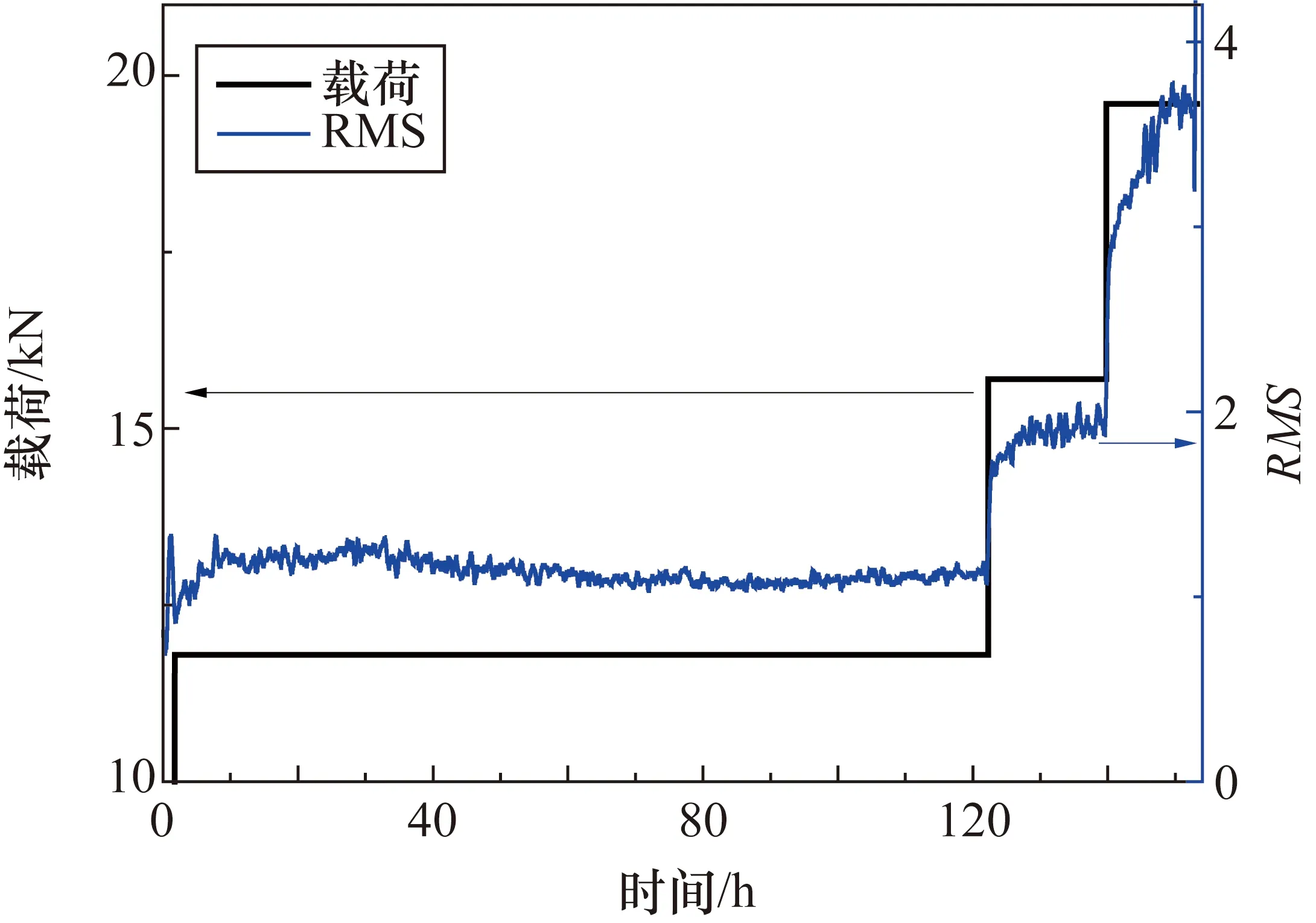

在整个试验中,采用步进式的方式分别对滚动轴承施加了3个递增的径向载荷,加速了轴承的失效和性能的衰退,可直接通过振动信号的RMS值反映,如图2所示,随着不同时间内径向载荷的施加,轴承磨损开始加重,轴承的振动开始加大,振动信号的RMS值也随之上升,同时在此过程中产生的高温和磨粒直接作用到润滑系统的油液中,油液品质也开始劣化,其品质参数也随之发生变化。

图2 轴承寿命周期内径向载荷与RMS值的比较

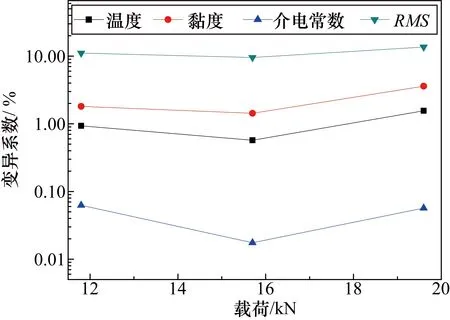

首先采用变异系数的方法对轴承的全寿命数据进行分析,通过比较各组数据的变异程度来判断数据的合理性。尤其是对于一些不同量纲、不同尺度的数据,可以采用变异系数(Coefficient of Variation,CV)对其进行比较。主要以油液品质参数和振动信号为对象,对其数据的变异度进行计算,进而对其数据的合理性进行判断。另外,在进行数据统计分析时,如果该组数据的变异系数大于15%,则要考虑其可能不正常,应该剔除。对于一组数据X=[x1,x2,…,xn],对其计算变异程度时,其变异系数的计算公式为

CV(X)=[stdev(X)/avg(X)]×100%

(1)

式中:stdev为求解数据的标准方差函数;avg为求解数据的平均值函数。为了更科学地评估数据的合理性,将在轴承的寿命周期中分别对在3种不同载荷(11.8 kN、15.7 kN、19.6 kN)下的4种监测数据进行计算,结果如图3所示。图3中,数据变异程度最大的为RMS数据,其变异系数最大为13.6%,但仍然符合数据的预期;油液监测的数据的变异程度较小,就算载荷在19.6 kN时,其变异系数最大为3.6%,其中介电常数的3组数据的变异系数均在0.1%以下,说明介电常数的稳定性非常优越,采用此进行数据分析的可靠性较好。综上,根据以上结果的分析可知,文中所用的监测手段均可靠、合理,可用于后续轴承性能衰退等特性的研究中。

图3 不同载荷下各组监测数据的变异系数

2.2 油液品质参数的关系

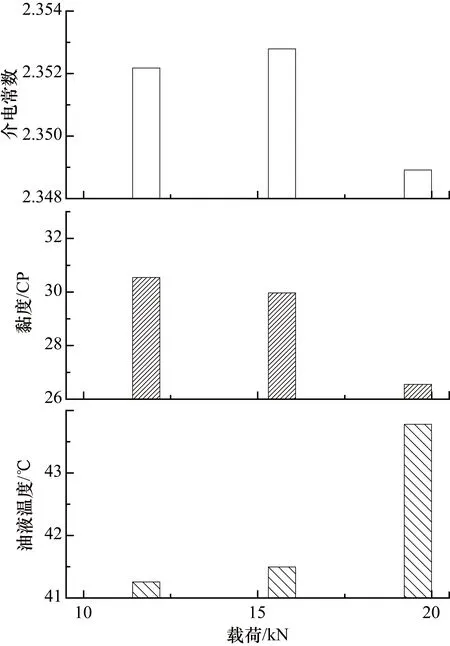

根据油液品质参数的变化分析了轴承寿命周期内载荷对轴承状态和性能的影响,统计了不同载荷下油液的介电常数、黏度、温度的平均值,如图4所示。由图4可知,随着对轴承施加的径向载荷增大,轴承的运行工况环境变坏,磨损加剧,轴承温度因此升高,进而引起了润滑系统中油液的温度升高,尤其是载荷从15.7 kN增大到19.6 kN时,油液的温度升高愈加显著;油液相应的平均黏度随之降低,而介电常数在载荷为15.7 kN时最大,其与温度的相关性较弱。

图4 不同载荷下的介电常数、黏度和油液温度

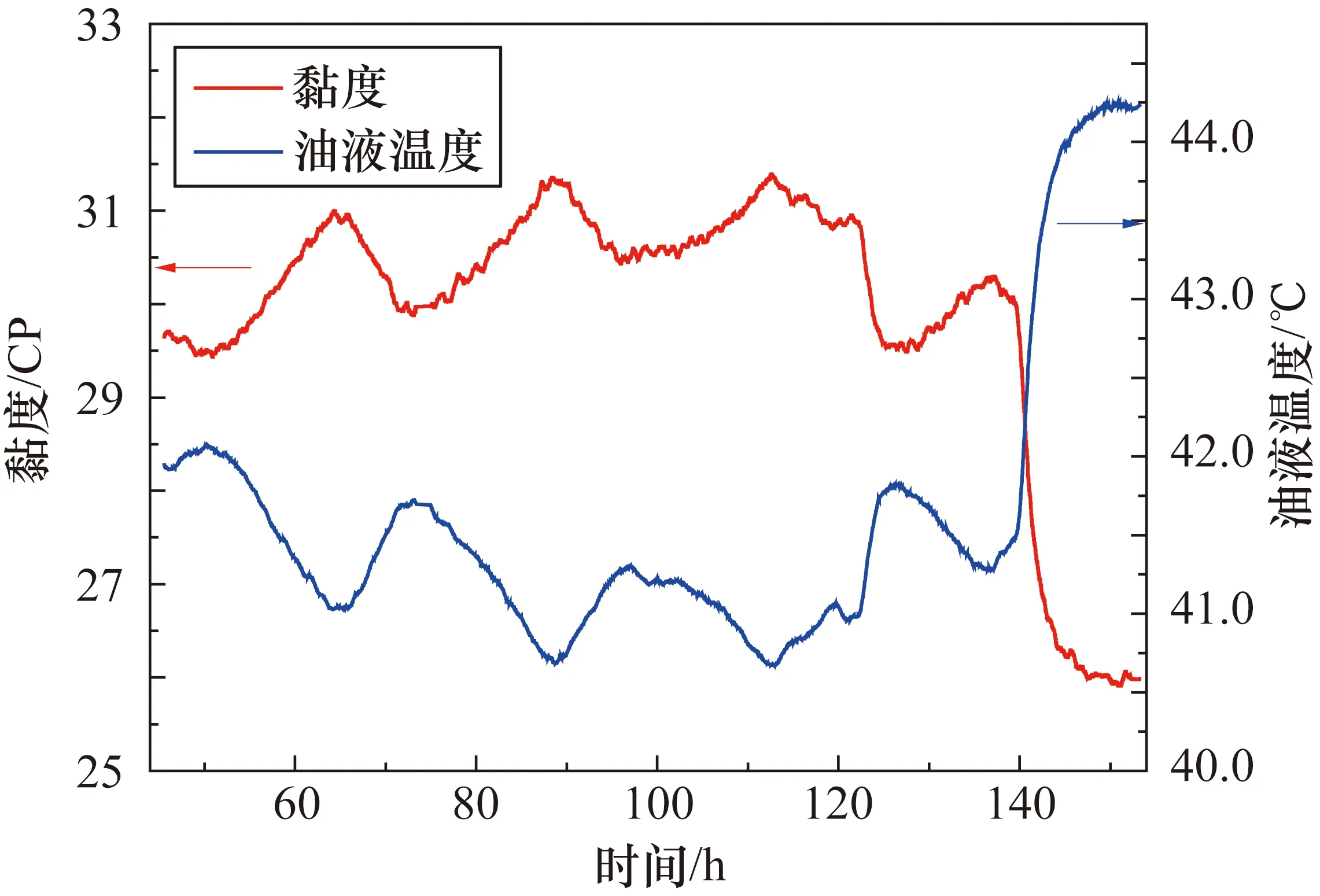

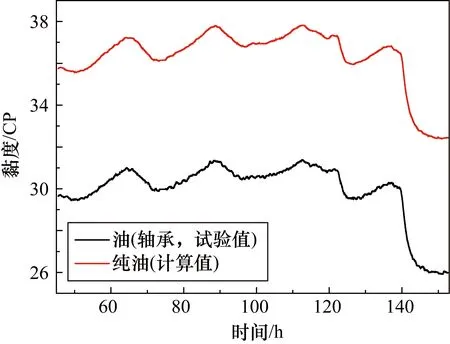

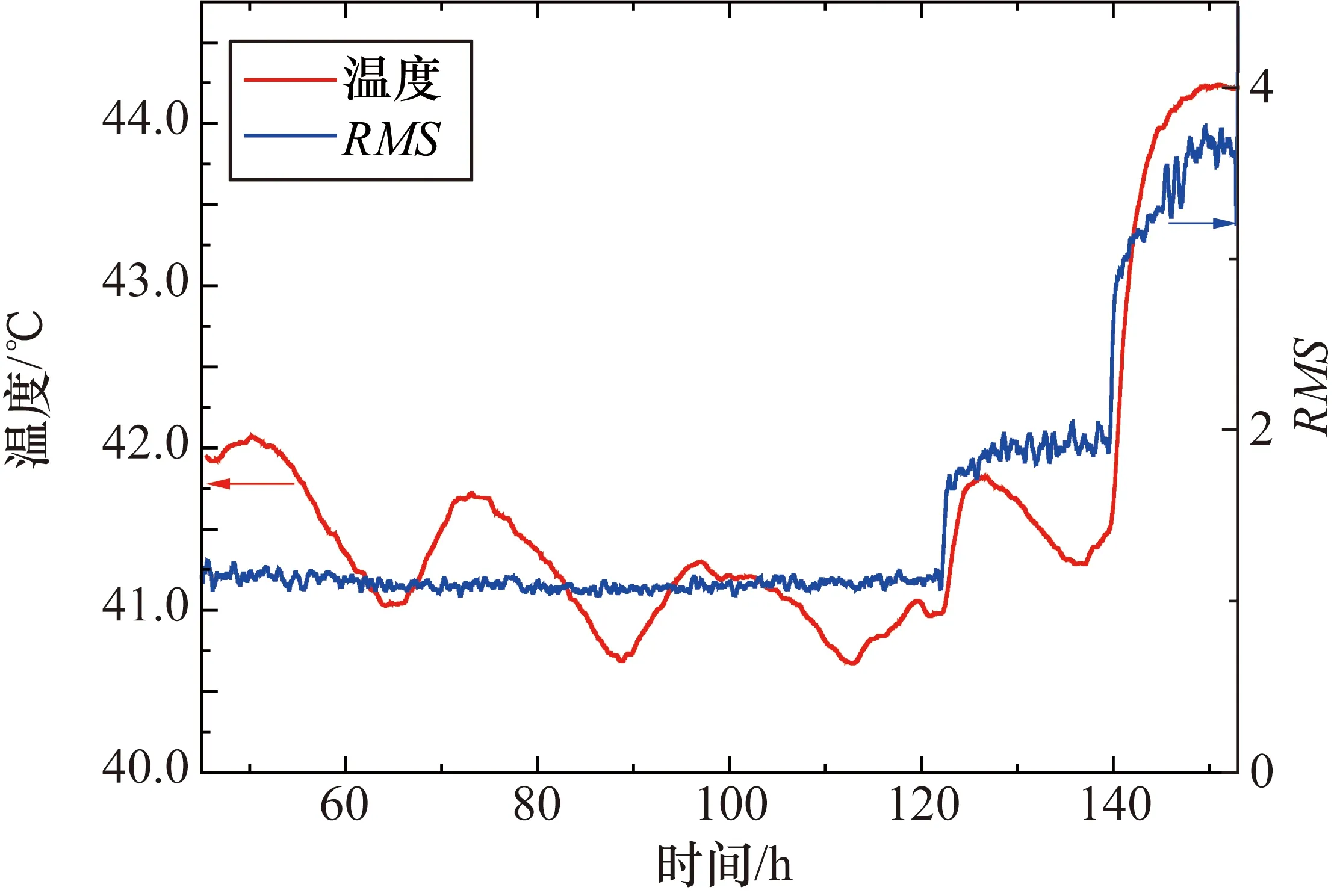

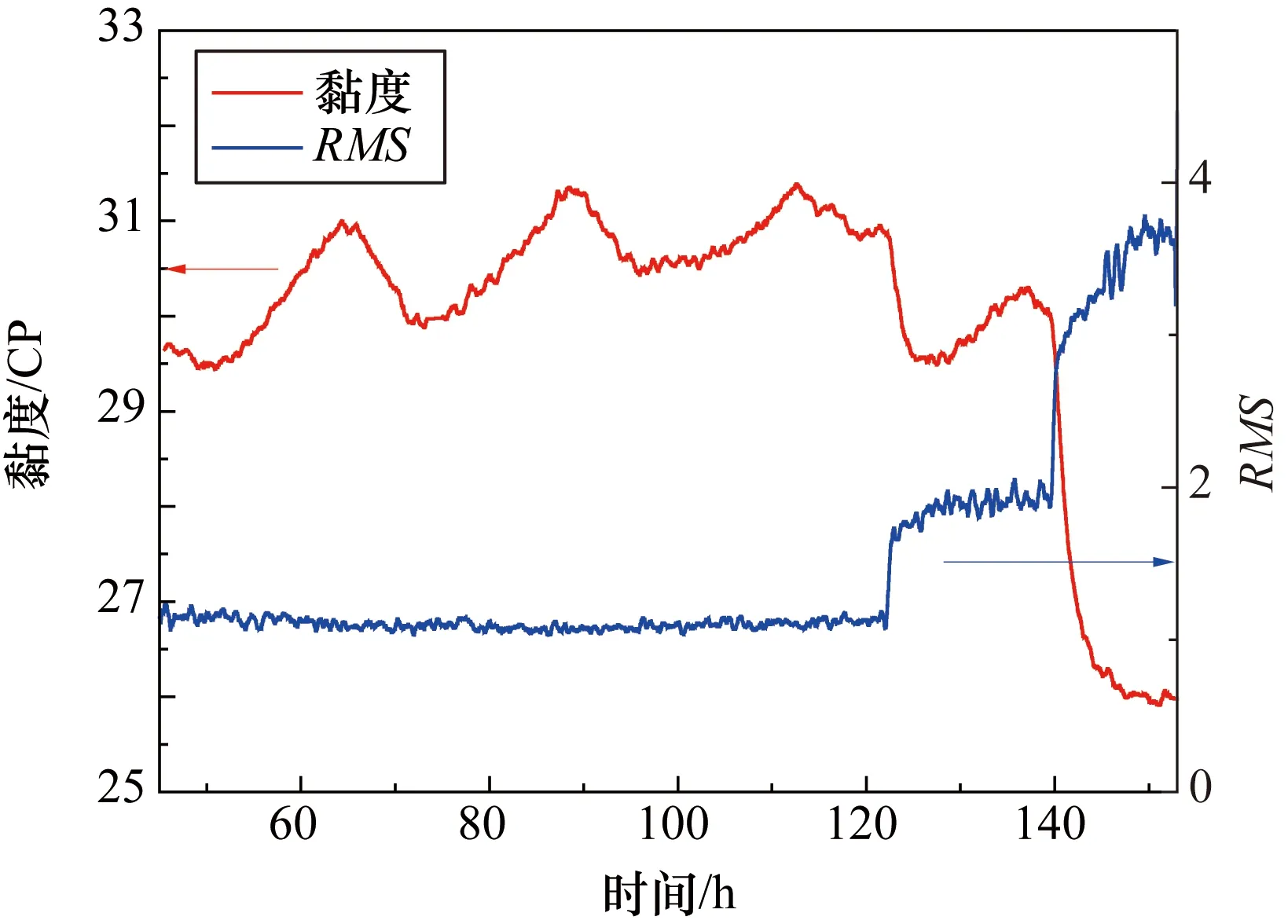

黏度是表示油品油性和流动性的一项重要理化指标,油液的动力黏度(单位为CP,1 CP=1 mPa·s)直接表征了润滑油的润滑性能,并较为全面地反映了流体的黏性,其与温度存在强烈的关联。一般温度升高,油液分子间距离增大,分子间的内聚力降低进而使油液的黏度下降,且二者变化率的时效性非常吻合,如图5所示。结果表明,在轴承全寿命的早期,其所受载荷较低时,轴承磨损较小,随之产生的热量也较低;在外界室温的影响下,油液温度在41 ℃附近呈现出波动,但是随着轴承所受径向载荷增大至19.6 kN,轴承磨损情况加剧,摩擦热更快、更多地释放,使得油液的温度快速升高至44 ℃以上,也直接导致了油液黏度的急剧下降。

图5 滚动轴承寿命周期内油液黏度与温度的关系

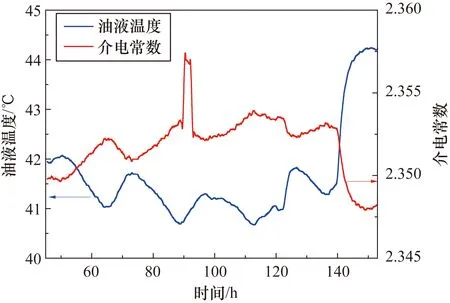

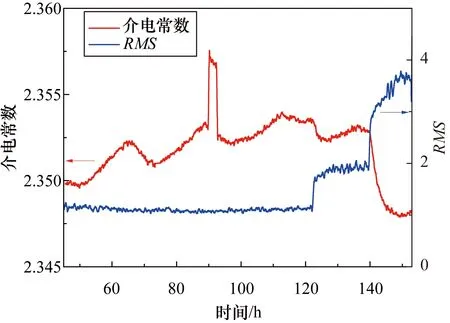

介电常数一般情况下与油液中的水分、金属屑浓度等因素密切关联,图6表明其与油液温度的变化存在一定的关联。在轴承寿命早期,介电常数在2.35附近波动,到了后期出现了较为明显的下降,介电常数在整个寿命周期中虽总体变化率不明显,但其波动特征与温度的变化在时间维度上却有较好地契合度。这可能主要是由于轴承的磨损,同时引起油液中温度与金属屑浓度的变化,使介电常数展现出了其随温度变化而波动的特征。另外,如果油液中导电金属屑的浓度较低,或者电容传感器受到外界干扰,对介电常数的测量均会产生不稳定的现象。

图6 滚动轴承寿命周期内油液介电常数与温度的关系

为了分析在滚动轴承寿命周期中油液性能的衰退趋势,对轴承台工作时不同温度下油液黏度与新油黏度进行比较。为了与实际运行工况更加贴近,需要明确整个时间周期内不同温度时新油的黏度。采用文献[21]提出的黏度换算公式来计算在实际油液温度区间内新油的黏度值:

log log(νT+ 0.6)=b+mlogT

(2)

式中:νT为油液在不同温度下的运动黏度(mm2/s);T为温度(K);b、m为经验常数(b>0,m<0);0.6为适用于我国的油品黏度计算时所需的经验常数。通过查询试验中所用润滑油的40 ℃和100 ℃时的运动黏度,计算出式(2)中b和m的值分为9.4511和-3.6996;然后根据GB/T 265—1988石油产品运动黏度测定法中计算公式ηT=νT×ρT获得新油的动力黏度,其中液压油的密度按照0.87 kg/L计算,因为油液温度在整个周期内在40~45 ℃范围内变化,忽略温度变化对密度的影响。

油液黏度对比结果如图7所示,可知在不同温度下,新油的黏度一直大于轴承台的实际油液的黏度,油液劣化较为明显;实际油液黏度的下降由诸多因素造成,例如油液本身的分解引起的黏度降低,或因润滑油的剪切安定性较低,在机械剪压中导致黏指剂分子链变短,进而引起油液黏度降低等。本研究工作中,油液仅对滚动轴承进行润滑,在其加速寿命试验中,径向载荷的不断增大导致轴承运转过程存在较强的剪切力,因此有理由相信实际油液黏度的降低主要是剪切力引起的。

图7 滚动轴承寿命周期内油液的黏度比较

2.3 油液监测与振动监测结果对比分析

在轴承加速寿命试验台上,油液监测与振动监测技术同时在线使用,有必要对二者的数据关联性进行研究,以便对轴承的性能从多个角度进行较为全面的分析。因此,采用油液监测中的黏度、介电常数、油液温度等参数,以及振动监测中轴承温度、振动RMS值等监测数据进行对比。

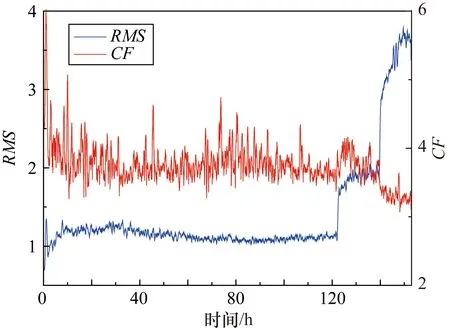

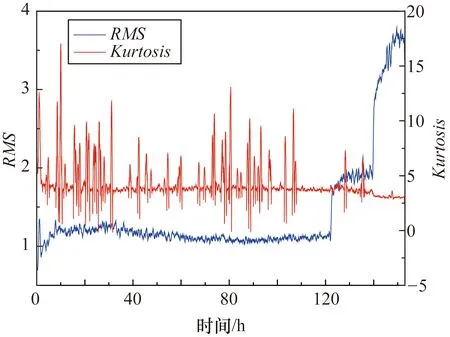

为选择合适的振动信号特征去表征轴承性能状态,在试验轴承运行的全寿命周期内分析了轴承振动信号的RMS值、峰值因子(Crest Factor,CF)和峭度(Kurtosis)的演变。图8为振动信号RMS值与CF值的对比图,由图8可知,CF值对试验轴承冲击脉冲故障比较敏感,但趋势不太明显,不利于分析轴承性能退化过程的趋势。图9为振动信号RMS值与Kurtosis值的对比图,由图9可以看出,Kurtosis值对冲击信号非常敏感,但运行全过程表现较为杂乱,表明其对早期点蚀类故障具有一定的监测能力,但是对于轴承整体的性能衰退趋势的跟踪能力较弱。因此,以上两个参量不适合表征轴承性能退化过程。由图8和图9可知,RMS值在轴承正常运行阶段较为平稳,但是随着施加载荷的增加,在轴承性能迅速退化的较短时间内,RMS陡然增大;因此,RMS能较好地反映轴承性能退化特征,尤其适用于轴承因故障或接近失效时的监测。

图8 振动信号RMS值与CF值的对比

图9 振动信号RMS值与Kurtosis值的对比

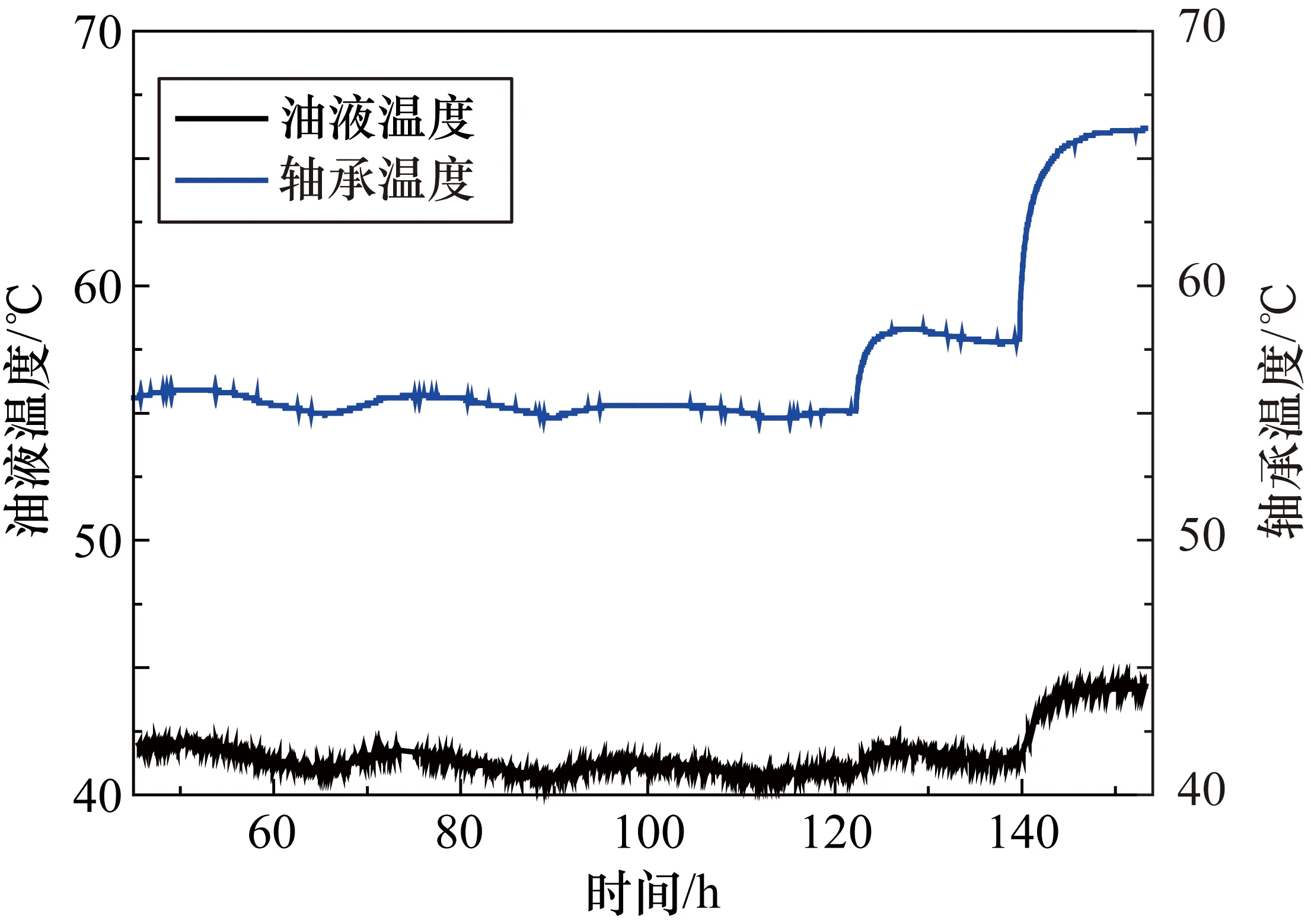

轴承温度与油液温度的对比如图10所示,结果表明在滚动轴承全寿命周期内,二者的温度演变趋势一致,但是二者的差值变化较为明显,在前期基本维持不变,但是后期快速增高,可能是由于轴承后期出现碰磨故障,使得温度快速升高,而油液的热传递能力一定,不能将热量快速转移,导致温度差值升高。在轴承运行120 h前,温差基本在14 ℃左右;在130 h时,温差达到17 ℃左右,有理由相信,此时的轴承故障已经开始发生;到了140 h后,此时的温差更是升至约22 ℃,此时的轴承在较大径向载荷的作用下,其故障已经开始恶化。图11为滚动轴承寿命周期内油液温度与RMS值的关系图,也展示了在轴承性能快速衰退时,对其润滑的油液温度也在迅速升温。因此,可以采用此温差来对实际机械设备中轴承的性能进行初步判断,当温差发生较大跃迁时,需要注意检查轴承的磨损,以防带来较大的事故。

图10 滚动轴承寿命周期内轴承温度与油液温度的比较

图11 滚动轴承寿命周期内油液温度与RMS值的关系

油液的黏度与振动信号RMS值的关系如图12所示,当RMS值增加时,油液中由于混入了金属屑,轴承箱中的剪切力更强,使油液的分子链变短,会引起油液的黏度值下降。另外,随着轴承上施加的径向载荷的增大,轴承温度升高,润滑油在对轴承润滑的同时,也将带走轴承的部分热量引起油液温度增高,进而导致油液黏度降低。因此,在以上两个主要因素的作用下,油液黏度变化显著,尤其是轴承寿命的后期,在轴承性能衰退和油液品质劣化的双重影响下,油液的黏度下降尤为明显。

图12 滚动轴承寿命周期内油液黏度与RMS值的关系

润滑油在长时间使用后,油液中会混入一定量的金属磨屑,影响润滑油的介电常数,改变润滑油污染程度。因此,利用介电常数变化,监测润滑油金属磁性颗粒含量情况的研究也是近年来介电常数与润滑油性能评定研究的热点之一。轴承寿命周期内介电常数与RMS值的关系如图13所示。

图13 滚动轴承寿命周期内介电常数与RMS值的关系

由图13可知,轴承前期正常运转期间油液的介电常数在2.35上下波动,而RMS值大都维持在1附近;但是到了120 h之后,由于试验载荷增大,轴承磨损加重,其RMS值也迅速升高,进而引起金属磨粒的产生并混入到润滑油中;但此时油液的介电常数变化同样不显著,仍然维持在2.35附近;到了140 h后,油液介电常数呈现一个相对明显的降低趋势。需要指出的是,以上现象与“随着金属屑浓度增大,油液介电常数增大”这一共识结论并不违背,这是由于本次试验中油液的金属屑主要源于4个滚动轴承的磨损,监测结果也显示,在整个周期内,油液中金属屑的质量最大不超过0.004 mg,其质量浓度不超过3.5×10-6,所以,油液中金属屑浓度极低,其对油液介电常数的影响会因传感器灵敏度的受限或运行环境的干扰等因素而被削弱。

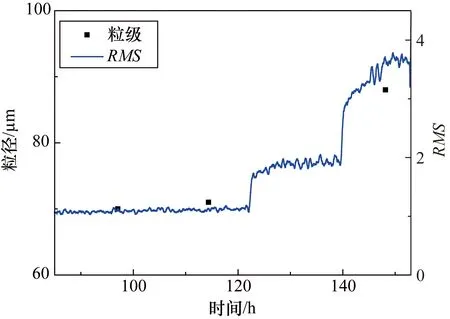

2.4 磨粒监测与振动监测的对比

在机械设备磨损的分析方法中,一般情况下油液磨粒在线监测比振动分析方法更加可靠,尤其是针对机械设备的早期微弱故障,此时振动信号无法捕捉该信息,但依据磨损金属颗粒的在线监测能够直接实时反映机械部件的磨损和疲劳状态等信息。本文采用的磨损金属在线监测系统能及时获取油液中轴承因磨损而产生的金属屑情况,可为轴承的早期损坏以及寿命预测提供支撑。

图14给出了轴承寿命周期内,振动信号的RMS值与油液中金属屑粒径的关系。由图14可知,在120 h前RMS值没有出现显著跃迁时,油液中已经开始出现约为70 μm的铁磁性金属屑,且在轴承运行不到100 h时,其磨损信息已经被油液磨粒在线监测系统捕获,此时轴承早期磨损已经开始发生;而当RMS值在4附近时,油液中的金属屑粒径增大至90 μm,此时的轴承在较高的径向载荷下已经被破坏,磨损已经恶化。基于油液磨粒监测能够较早实现故障预警,油液监测技术在轴承性能衰退监控中具有一定的优越性。

图14 滚动轴承寿命周期内油液中粒径与RMS值的关系

3 结束语

笔者对滚动轴承加速寿命试验台的振动监测以及润滑油的在线监测进行了研究,系统地比较了振动监测、油品理化性能监测、磨粒监测等技术的应用特点,探究了滚动轴承性能与油液监测的关联。结果表明,综合的油液在线监测技术能迅速、准确地反映机械装备的运行状况,油液磨粒监测可实现机械设备的早期故障预警。另外,在故障诊断中推荐使用综合在线监测技术,进而全方位地对机械设备实现准确的故障诊断,实现设备的视情维修的快速性、精准性、及时性,进而保障机械装置的安全、经济运行,可在复杂环境下重大装备的健康管理中大力推广和应用。