某型飞机投水作动装置解锁同步性影响因素分析

2022-08-25叶庆龙张紫瑞杜秀军

叶庆龙,张紫瑞,杜秀军

(庆安集团有限公司 航空设备研究所,陕西 西安 710077)

国外从20世纪中期开始就对灭火飞机投水进行研究,Macphorson在1968年根据飞机空投高度、空投速度、灭火水箱大小和水箱开门速度研制了一个水体喷洒模型,但该模型仅适用于在较低速度和高度的情况下进行空投[1]。

我国对灭火飞机投水研究较少,李树宽等[2]在2002年对大型直升机机载水箱洒水灭火技术进行了探讨研究,给出了机腹式洒水技术的优点。我国从2009年开始立项自行研制首架大型灭火/水上救援水陆两栖飞机,开创了国内大型灭火飞机发展的新篇章[3]。2019年,田煜[4]采用 Euler 方法对固定翼灭火飞机的投水过程进行了模拟,简要分析了飞行参量对水分布特性的影响。2020年,梁孜等[5]从全机安全性分析角度出发,对AG600飞机灭火型设置应急投水功能的设计难点进行了相关分析评估。彭冉等[6]基于水体投放的扩散特性和工程试验的要求,设计了一种灭火飞机量化落水地面附着特性的测量方法。2021年,周尧明等[7]提供了一种可进行模拟灭火飞行仿真的飞行模拟器,可精准模拟水陆两栖灭火飞机飞行全过程并展现灭火过程,构建了灭火仿真评估系统。2021年,胡涛等[8]初步探究了水陆两栖飞机投汲水灭火系统试验的验证工作,确定了系统功能验证必需的试验项目及其试验思路和考量因素。张睿琳等[9]对某型水陆两栖飞机投汲水灭火系统适航条款进行定性研究,探究其专用条件要求,为确定投汲水灭火系统适航审定基础提供参考。飞机舱门锁机构是飞机的重要组成部分之一。吴扬等[10]根据飞机舱门开关机构工作时各零件之间的运动关系,逐步推导得到舱门整体开关过程的数学表达式,并在软件中实现可视化。贾洁羽等[11]提出了一种提高飞机舱门锁机构关闭系统的可靠性计算效率、减少计算时间、降低舱门故障率的方法。在飞机投水过程中,若出现由于舱门锁机构前期可靠性分析不足而导致其非正常开启或关闭,无法按照预期完成开关锁功能的情况,将严重影响投水任务的进行[12]。投水舱门解锁的同步性和时间会影响水箱投水的速度,飞机重量的改变会影响灭火飞机的飞行姿态,最终影响灭火效率。因此,提高飞机解锁舱门的同步性是提高灭火飞机灭火效率的重要环节。

为了满足投水性能,要求每个舱门的作动子系统流量不大于2.5 L/min,控制阀负载压力超调量不超过120%,开锁时间≤0.3 s,上锁时间≤0.5 s。

本文采用基于有限体积法的流体动力学软件Fluent搭建水箱重力投水模型,采用AMESim 液压库和1D/3D机械库联合搭建完整投水液压作动系统[13],该模型的搭建为水箱结构的设计分析及优化提供了真实有效的仿真计算平台。

在准确建模的基础上,本文根据水箱同步控制控制系统的特点,讨论了管路通径、机构控制阀主阀芯通径、机构控制阀阻尼孔尺寸对舱门解锁同步性和投水时间的影响,这对于灭火飞机投水作动系统的研究具有十分重要的意义。

1 系统结构及工作原理

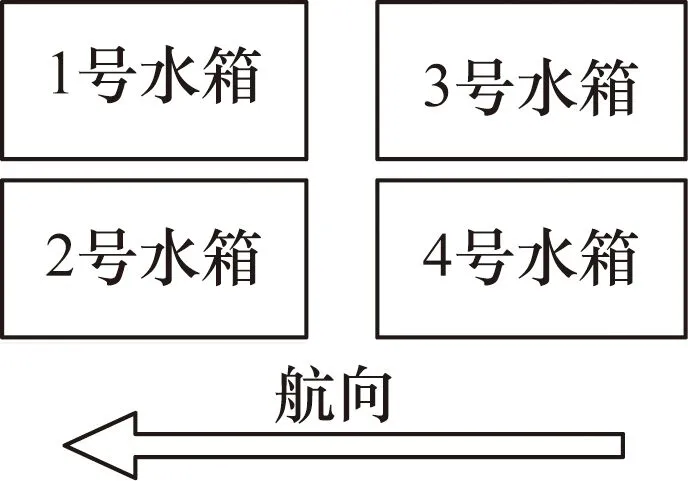

某型号飞机投水装置由4个投水水箱和舱门投水作动子系统组成。其中每个水箱设置两扇投水舱门,1号、2号水箱对称,3号、4号水箱对称,4个水箱布局及飞机航向如图1所示。

图1 水箱布局及飞机航向

投水作动子系统用于接收灭火任务计算机发送的投水指令,驱动投水舱门实现解锁、放下、收回、上锁的动作。投水作动子系统由机构作动控制阀、机构作动器、收放作动控制阀和收放作动器组成。

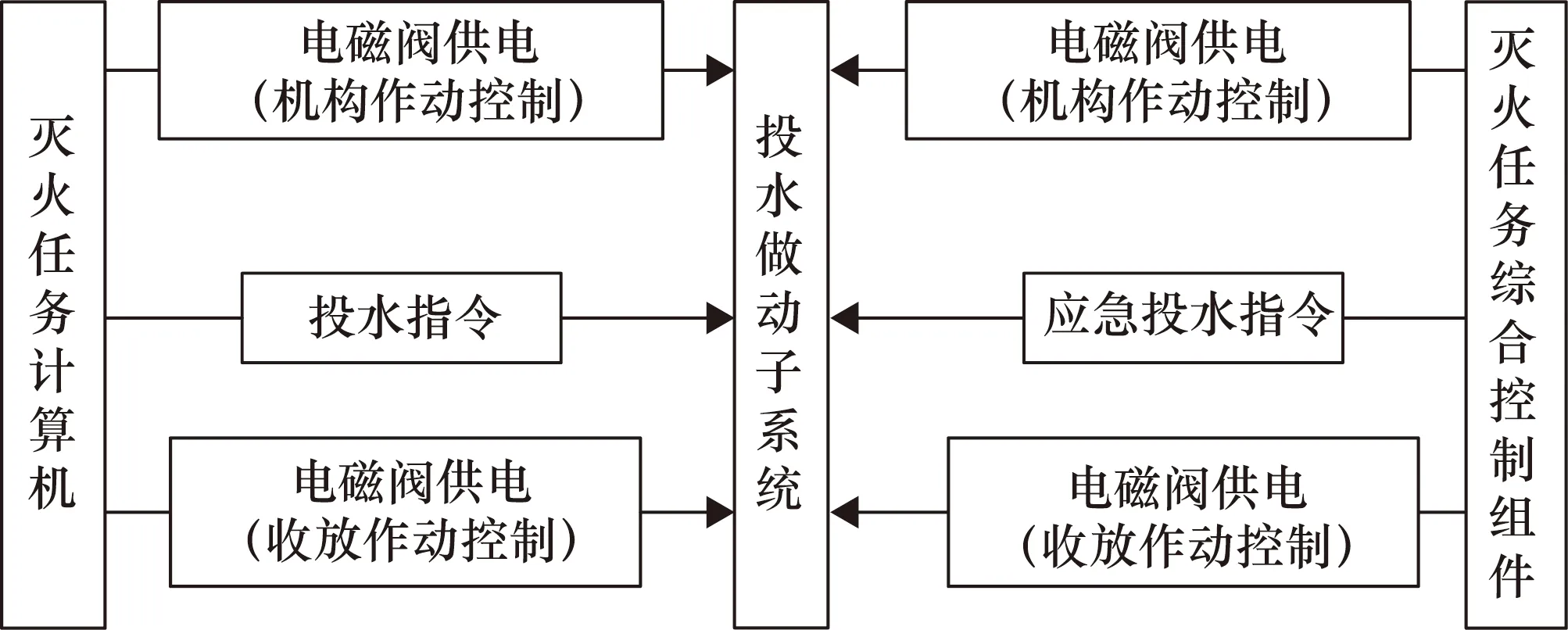

投水作动子系统与灭火任务计算机交联关系如图2所示。灭火任务计算机控制电磁阀通断电,实现投水舱门的解锁、放下、收起、上锁。在应急投水模式下,灭火任务综合控制组件控制电磁阀的供电,发送应急投水指令,完成应急投水任务。

图2 投水作动子系统与灭火任务计算机交联关系

根据投水作动系统的功能和同步性要求,可设计2种架构。

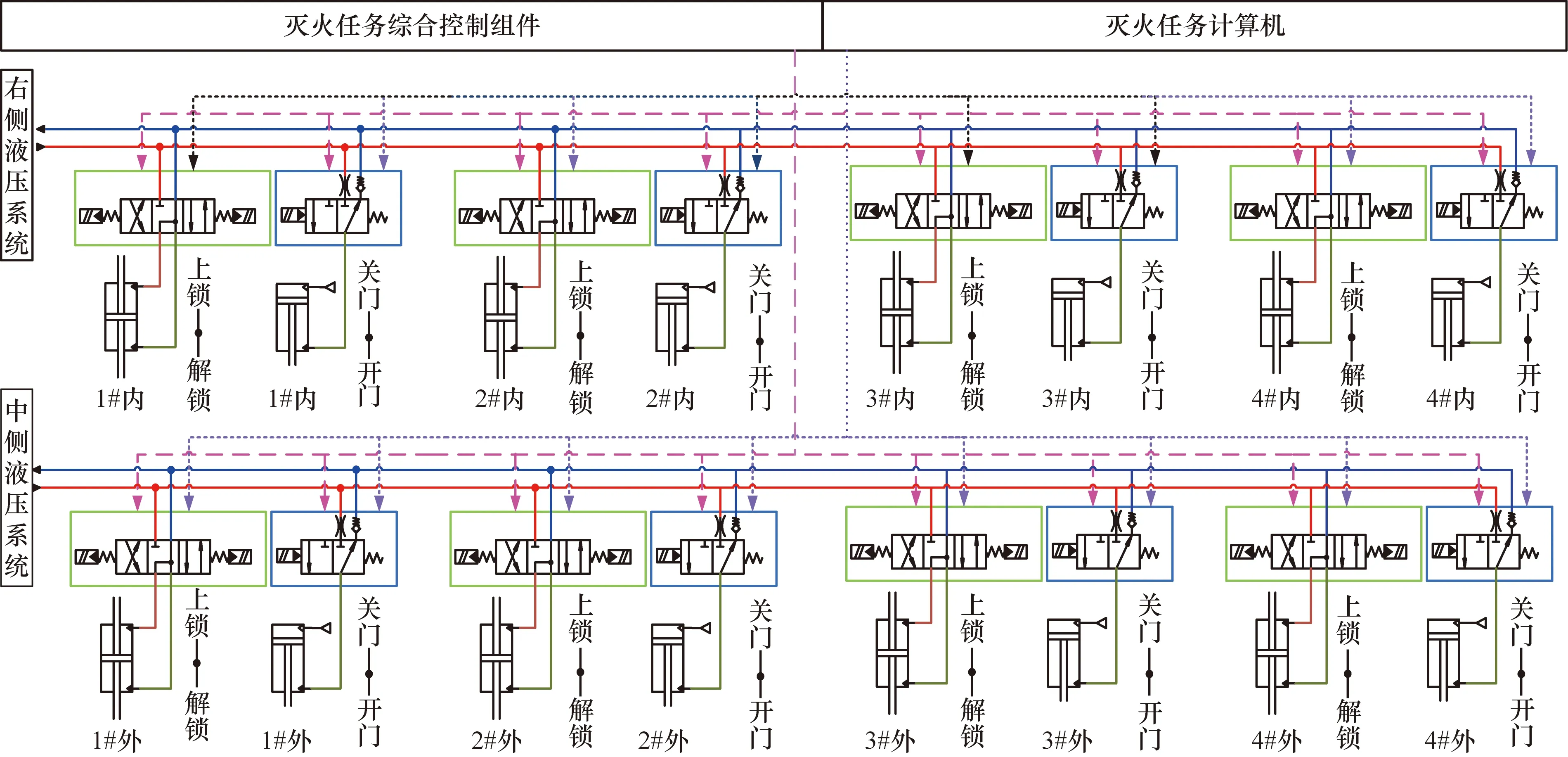

投水作动子系统架构一如图3所示。该架构采用1阀控制2作动器的方式,投水作动子系统由两系液压源供压,中侧液压系统控制2#、4#水箱内外舱门,右侧液压系统控制1#、3#水箱内外舱门。每个舱门配置一个机构作动器和一个收放作动器,每个水箱内外舱门作动器共用一套作动系统。此类架构可简化液压系统的组成,但阀所控制的2个作动筒难以实现同步控制,需在液压阀负载口到两个作动筒间接入控制流量的分流器或调速阀来保证作动系统的同步性。

图3 投水作动子系统架构一

投水作动子系统架构二如图4所示。中侧液压系统为外侧投水舱门的作动系统供油,右侧液压系统为内侧投水舱门作动系统供油。每个舱门分别配置2套机构作动系统和收放作动系统来控制舱门的开锁、上锁和收起。为了保证同步性,在每个控制阀口需安装节流装置调节作动系统的同步性。

图4 投水作动子系统架构二

基于对经济效益和结构简单易实现的考虑,采用架构二作为投水同步控制系统方案框架。

2 舱门锁机构作动系统模型搭建

2.1 舱门锁钩结构模型搭建

舱门锁机构由机构作动筒、机械传动部分和3个锁钩组成(大舱门包含4个锁钩)。锁机构三维结构如图5所示,固定轴固定在水箱侧壁上,只能绕其中心轴线旋转,锁钩的中部铰接在舱门隔板上,当连杆运动时,锁钩可以实现上锁或解锁。

图5 锁机构三维结构图

当机构作动筒的伸出腔通高压油而缩进腔通回油时,活塞杆向外伸长,带动固定轴转动,从而带动传动机构,实现解锁;当机构作动器的缩进腔通高压油而伸出腔通回油时,活塞杆向内缩进,舱门锁机构实现上锁。固定轴上有一复位弹簧,弹簧在开锁时被迫伸长,对固定轴的转动产生阻尼效果,防止冲击过大,而在上锁时,弹簧收回,可实现自动上锁到位。

在AMESim中联合液压库和3D Mechanical机械库,根据锁机构各组成部分连接关系及受力情况,搭建了图6所示的锁机构3D模型。

图6 AMESim锁机构三维结构模型

2.2 锁机构控制阀模型搭建

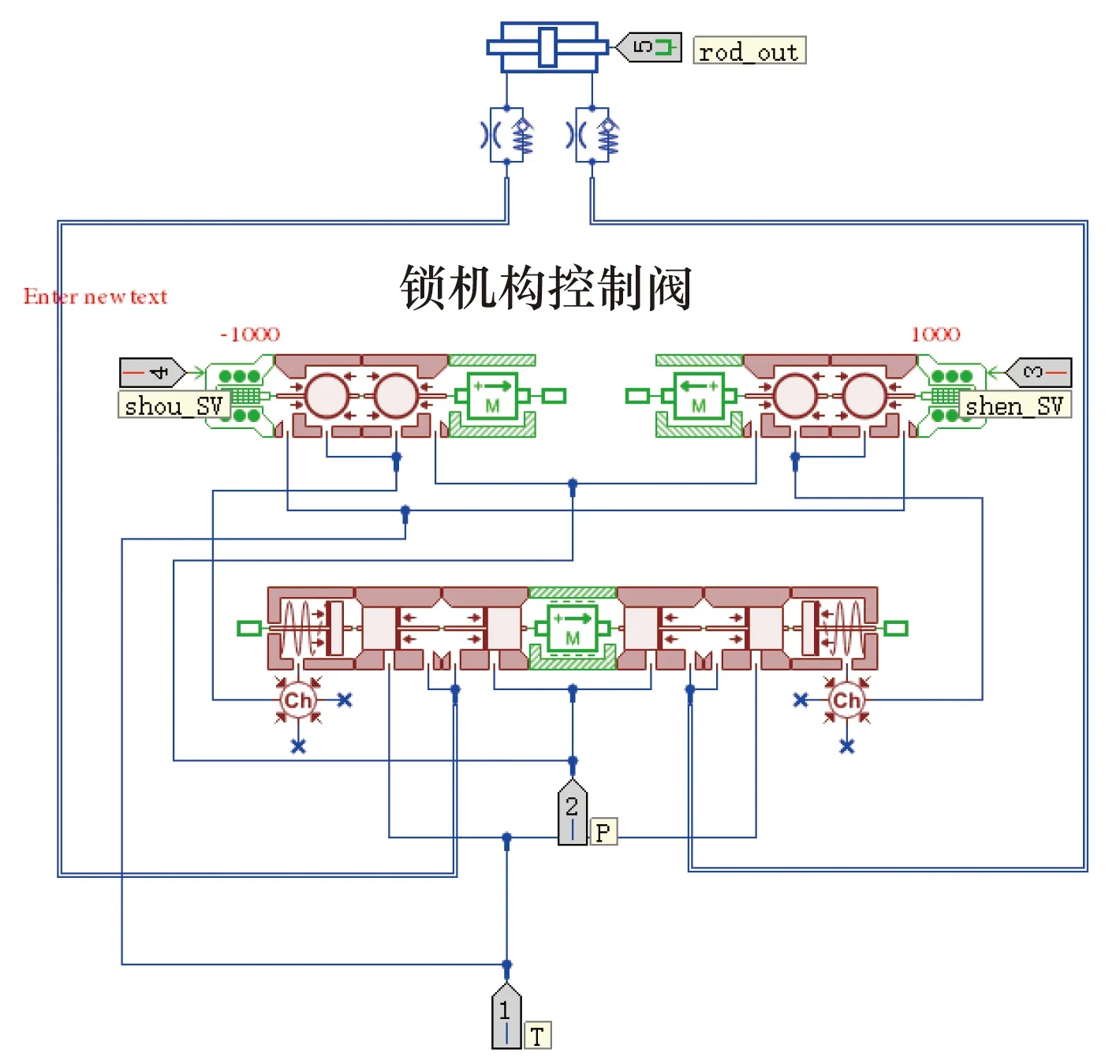

根据机构控制阀工作原理,在AMESim中采用液压库和1D Mechanical结构库联合建模得到锁机构控制阀AMESim模型,如图7所示。

图7 锁机构控制阀AMESim模型

为了满足开锁≤0.3 s、上锁≤0.5 s的指标,在阀的2个负载口分别设置单向节流孔用于调节作动器的同步性。

2.3 舱门锁机构开锁/上锁仿真模型

根据水箱分布图,1#、2#水箱对称,3#、4#水箱对称,共4个水箱,8个舱门,8套完整的解锁、开锁作动子系统。整个舱门锁机构模型包括中液压源和右液压源的模型,其中泵模型采用与实际一致的压力流量特性。管路模型根据真实管路通径和长度搭建,考虑管路中液容、液阻对响应特性的影响。8个舱门的解锁、开锁作动子系统包括机构控制阀、机构作动筒、解锁和上锁机械传动部分,并考虑机械结构的惯量和结构连接部分的摩擦、锁和舱门插销之间的摩擦、舱门和水重力的影响。4水箱锁机构AMESim仿真模型如图8所示。

图8 4水箱锁机构AMESim模型

3 开锁同步性影响因素分析

液压源组成结构的不同会导致供油流量的差异,从而影响解锁同步性。但油源系统不仅为投水舱门供压,而且为升降舵、副翼、扰流片、汲水斗等供压,因此在考虑同步性影响因素时暂不改变液压源的组成结构。

8个解锁作动系统从油源到机构控制阀、从机构控制阀到机构作动筒的液压管路长度和管径均不相同,导致液阻存在差异,影响了解锁时间,从而影响解锁同步性。

为了保证机构控制阀负载流量不超过2.5 L/min,压力超调量不超过120%,在机构控制阀负载口设置节流孔,节流孔的孔径尺寸会改变解锁时间,从而影响8个舱门解锁同步性。

由于液压源、锁结构、液压管路的长度均已固定,而8个机构作动筒尺寸均相同,因此主要讨论机构控制阀负载管路的通径、控制阀主阀的通径和机构控制阀阻尼孔尺寸对舱门解锁同步性的影响。

4 仿真分析

投水作动子系统时序指标要求为:上锁时间为0.3(1±5%)s,开锁时间需为0.5(1±5%)s,根据指标要求,设计节流孔参数如表1所示。

表1 节流孔参数表

机构控制阀时序设计为:通油0.1 s后,阀芯左侧为高压油,右侧为低压油,阀芯右移,作动筒左侧通高压油,右侧通低压油,锁钩打开。一直持续0.4 s后,电磁换向,阀芯左侧通低压油,右侧通高压油,阀芯左移,作动筒右侧通高压油,左侧通低压油,锁钩上锁。

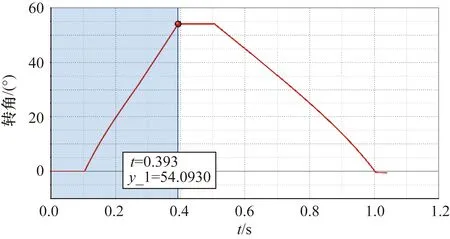

仿真得到1#外舱门锁机构固定轴转角随时间的变化如图9所示。

图9 1#外舱门锁机构固定轴转角随时间变化

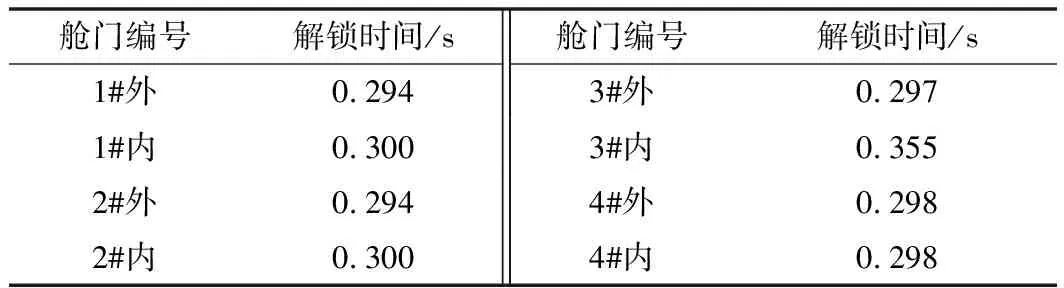

计算得到各个舱门开锁机构开锁上锁所需时间,如表2所示。

表2 各个舱门锁机构开锁上锁时间 单位:s

从表2中数据可知,所有舱门机构控制阀的负载压力流量均符合指标要求,开锁/上锁时间均满足要求。此时,同步性为0.007。在此基础上讨论关键因素对同步性的影响。

4.1 液压管路通径对解锁同步性的影响

4.1.1 3#内机构负载管路对解锁同步性的影响

3#内机构控制阀负载与作动筒解锁腔连接管路长度为26.7 m,因此该管路的节流特性对解锁同步性有较大影响。该管路初始管径为5.537 mm,将该参数减少20%,即为4.43 mm时,计算投水作动子系统同步性。

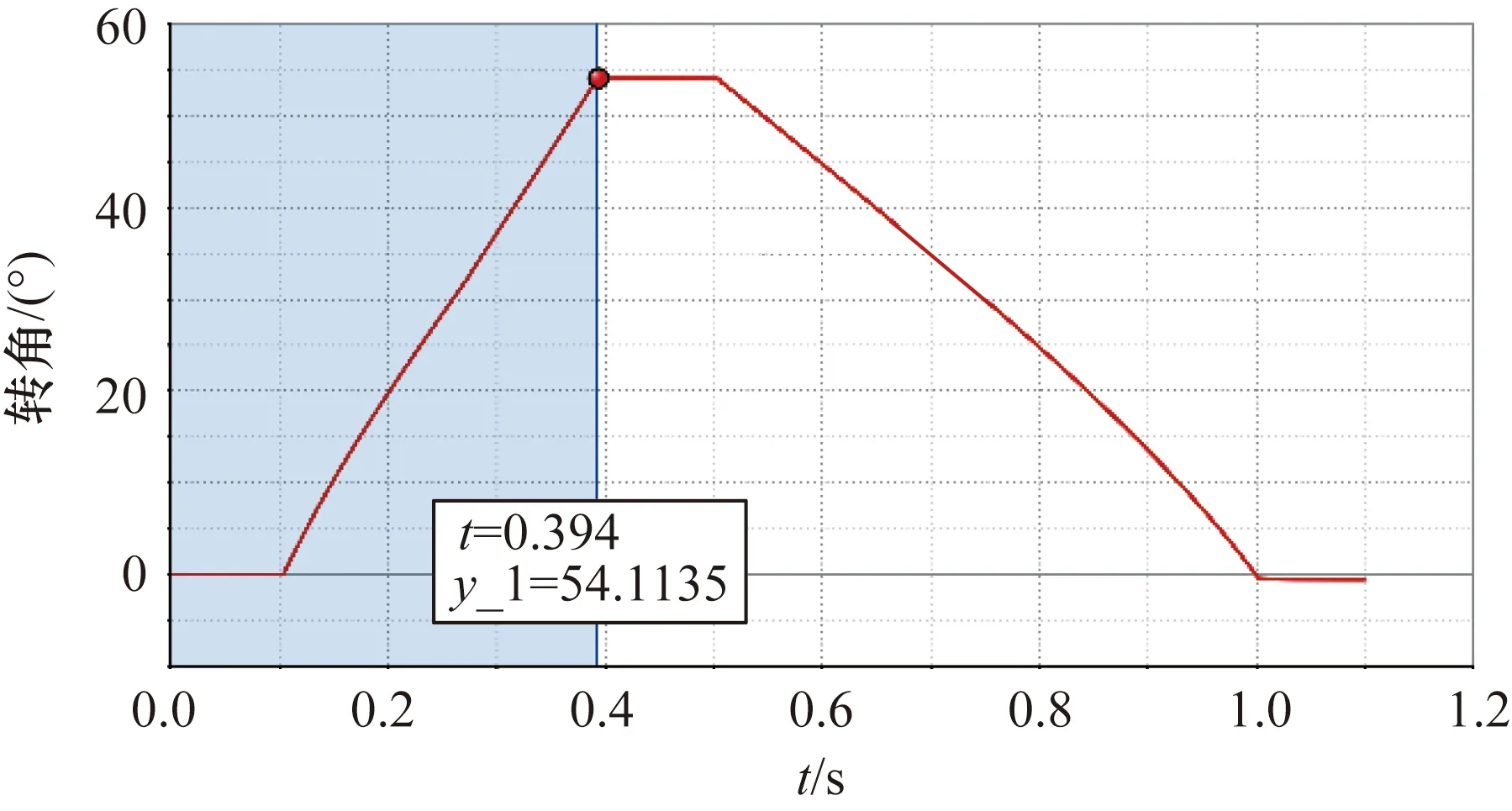

图10为3#内机构负载管路通径减小后1#外舱门锁机构固定轴转角随时间的变化。

图10 3#内机构负载管路通径减小后锁机构解锁时间

计算得到8个舱门锁机构解锁时间,如表3所示。

表3 8个舱门锁机构解锁时间

由表3数据可知,当3#内机构控制阀负载管路通径减小后,1#内和2#内舱门锁机构解锁时间将加快,3#内舱门解锁时间延长18%,从而使8个舱门解锁同步性下降。

4.1.2 4#内机构负载管路对解锁同步性的影响

4#内换向阀负载与作动筒解锁腔连接管路长度为12.874 m,其节流特性将对8个舱门解锁同步性有较大影响。管径初始为5.537 mm,管径增加20%至6.64 mm时,计算投水作动子系统同步性。

图11为4#内机构负载管路通径增大后3#外舱门锁机构固定轴转角随时间的变化。

图11 4#内机构负载管路通径增大后解锁时间

计算得到8个舱门锁机构解锁时间,如表4所示。

表4 8个舱门锁机构解锁时间

从表4数据可知,增大4#内机构控制阀负载管路管径后,4#内舱门锁机构解锁时间显著减小,1#和2#内舱门解锁时间稍有增加。

4.2 机构控制阀主阀芯通径对解锁同步性的影响

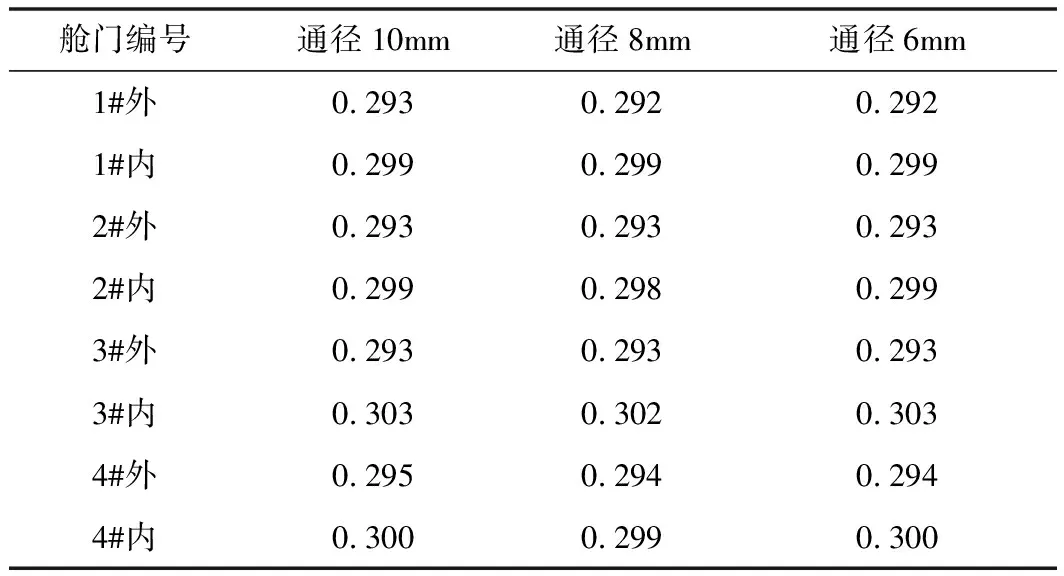

主阀芯通径为10 mm,活塞杆直径为6.5 mm,阀套一周有4个圆孔,直径为3.5 mm。分别计算主阀芯通径为10 mm、8 mm和6 mm时的解锁时间,如表5所示。

表5 不同主阀芯通径下的解锁时间 单位:s

解锁到位同步性均为0.01 s。从仿真结果可知,主阀芯通径在6~10 mm变化时,对解锁同步性基本没有影响。

4.3 机构控制阀阻尼孔尺寸对解锁同步性的影响

为了保证锁机构上锁/开锁能满足性能指标,因此在机构控制阀负载口增加单向节流装置。不考虑管路液阻,将阻尼孔尺寸同时增大或减小,计算阻尼孔尺寸对解锁同步性的影响。将开锁负载口阻尼孔尺寸在初始基础上增大10%,计算投水子系统同步性。

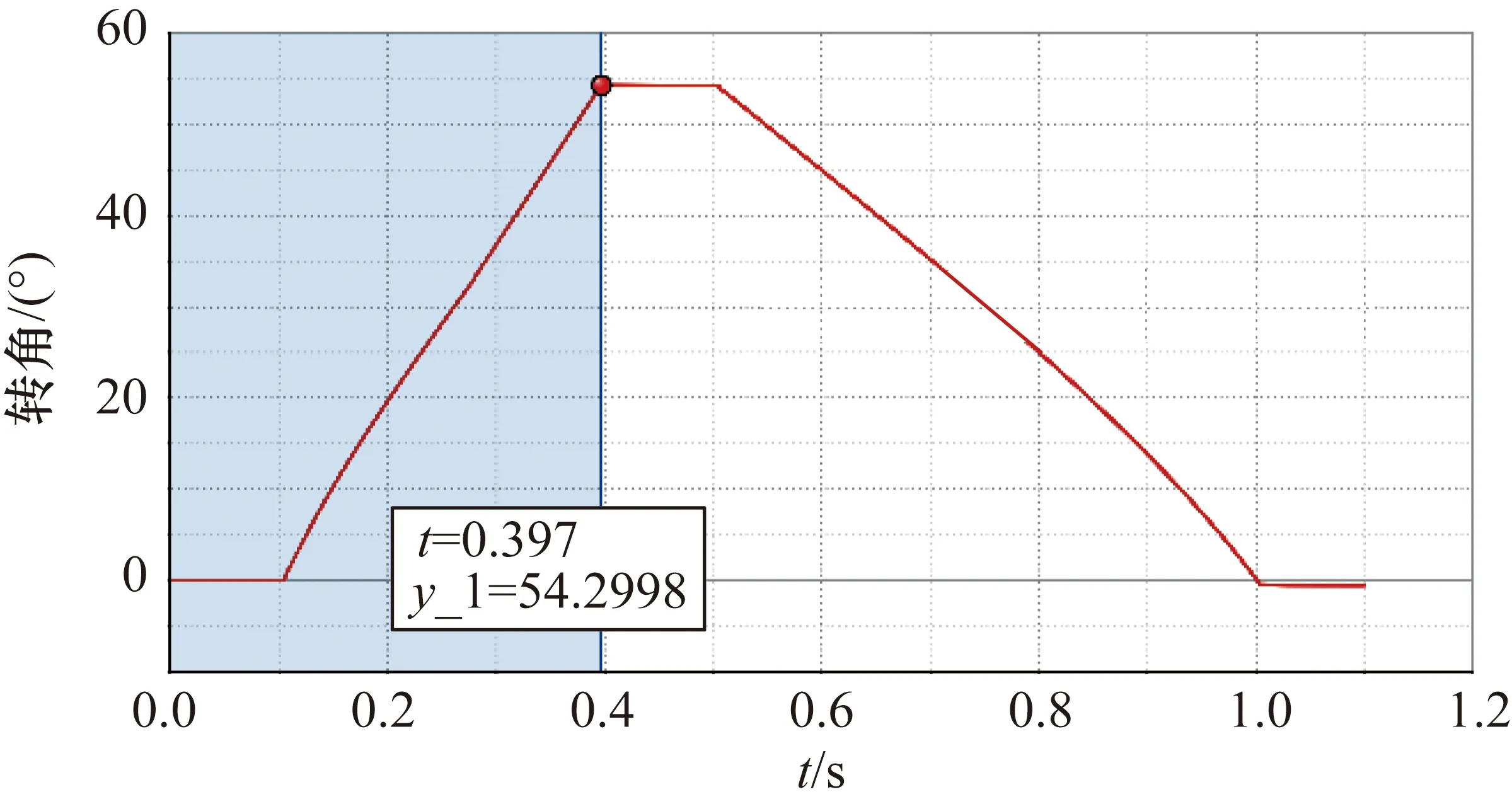

图12为4#外舱门锁机构固定轴转角随时间的变化。

图12 4#外舱门锁机构固定轴转角随时间的变化

计算得到8个舱门锁机构解锁时间,如表6所示。

表6 负载阻尼孔尺寸增大时舱门解锁时间

从表6数据可知,8个舱门解锁同步性为0.008 s,同步性增加了20%,且增大负载口节流孔尺寸10%后舱门解锁时间缩短15%左右。

将负载口节流孔尺寸减小10%后,8个舱门锁机构解锁时间如表7所示。

表7 负载阻尼孔尺寸减小时舱门解锁时间

根据表7中的统计数据,8个舱门锁机构解锁同步性为0.012 s,同步性下降20%,减小节流孔尺寸10%后,解锁时间延长20%左右。

5 结束语

采用Fluent三维流场计算软件,真实模拟了水箱重力投水过程中水量随时间的变化,并采用AMESim搭建了考虑实际泵源、管路、控制阀、作动装置的液压作动系统,准确得到舱门收放时间、锁机构开锁/上锁时间和开锁同步性。仿真结果表明,目前的设计可以满足投水性能指标要求,且该仿真模型可用于投水系统结构的进一步优化。

由于3#内和4#内舱门锁机构控制阀与液压源位置较远,液压管路长管路液阻较大,分析了该管路通径对解锁时间和解锁同步性的影响。仿真结果表明,可通过增大该管路通径的方法,解决3#和4#内侧舱门解锁时间相对滞后的问题。

通过计算机构控制阀主阀芯通径分别为6 mm、8 mm和10 mm时解锁时间的同步性。仿真结果表明,主阀芯通径增大可缩短解锁时间,但对8个舱门解锁同步性影响并不大,因此可通过改变主阀芯通径,调整解锁时间。

计算了机构控制阀负载阻尼孔尺寸对解锁同步性的影响,计算结果表明增大10%的阻尼孔尺寸可缩短15%左右的解锁时间,由于各舱门结构的差异和液压管路尺寸的差异,导致8个舱门作动系统液阻不同,通过调节阻尼孔的大小可实现8个舱门解锁同步,同步性可达到0.012 s左右。在此基础上同时增大或减小阻尼孔孔径,对同步性影响较小。