曲轴皮带轮螺栓强度校核

2021-04-28

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

发动机运行过程中,曲轴、皮带轮和曲轴链轮是通过它们之间的接触面摩擦力进行力矩的传递,进而带动曲轴前端的一系列轮系进行转动。曲轴皮带轮螺栓作为连接曲轴、皮带轮和曲轴链轮的紧固件,其强度对曲轴、皮带轮和曲轴链轮的有效连接起着至关重要的作用[1]。若曲轴皮带轮螺栓提供的夹紧力在曲轴和皮带轮及曲轴链轮之间形成的摩擦力矩,不足以传递它们之间的相对转动力矩,则曲轴、皮带轮和曲轴链轮之间会产生打滑现象,从而造成发动机运行失效。因此对曲轴皮带轮螺栓的强度进行校核,是发动机前期开发必不可少的一个环节。

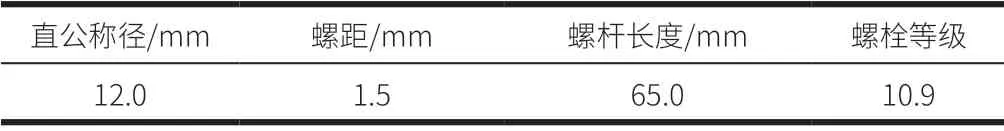

本文以某型号发动机为例,说明曲轴皮带轮螺栓的校核过程。曲轴皮带轮螺栓规格如表1所示。

1 发动机前端负载分析

发动机前端负载包括发电机驱动扭矩、水泵驱动扭矩、机油泵驱动扭矩、进排凸轮轴驱动扭矩、真空泵驱动扭矩、空调压缩机驱动扭矩和曲轴前端扭振力矩等。其中,发电机、水泵和空调压缩机的驱动扭矩通过皮带传递到曲轴皮带轮上。真空泵和进排气凸轮轴的驱动扭矩通过链条传递,与直接通过机油泵转子传递的机油泵驱动扭矩一起传递到曲轴链轮上。由于曲轴系统在运转过程中会产生扭振,因而曲轴前端会产生附加的扭振力矩。

在发动机运行过程中,随发动机转速不同,上述各轮系的负载变化也不相同。因此需要逐一转化各轮系的驱动扭矩到相同的发动机转速下进行叠加,才能得到随曲轴转速的发动机前端需要传递的最大扭矩。

因而,也产生了3 个摩擦接触面(图2),从左到右依次为:曲轴皮带轮螺栓头底面与曲轴皮带轮摩擦面,曲轴皮带轮与曲轴链轮摩擦面,以及曲轴链轮与曲轴摩擦面。这3 个摩擦接触面都是端面接触。

表1 ACi3300 台架基准程序

图2 曲轴前端连接示意图

2 发动机前端负载叠加计算

各轮系部件随各自转速的驱动扭矩,需要转化为随曲轴转速变化的扭矩,才能进行叠加计算。下面以水泵皮带轮为例,说明转化的过程。

水泵转速与曲轴转速的对应关系为:

式中 Nc——水泵通过水泵皮带轮转化成曲轴的转速

Nw——水泵自身的转速

Rp——曲轴皮带轮的有效半径

Rw——水泵皮带轮的有效半径

同理,可得各轮系部件转化成曲轴的转速。将曲轴转速下的各轮系部件扭矩对应相加,得到曲轴前端的总扭矩(表2)。

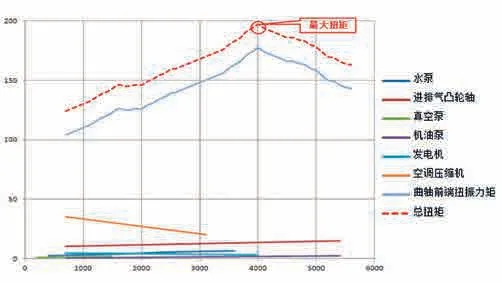

将各轮系部件随曲轴转速的驱动扭矩和曲轴前端扭振力矩曲线画在同一坐标内,横坐标为曲轴转速,纵坐标为各轮系部件的扭矩和总扭矩(图2)。

从图2可以看出,总扭矩最大值Tmax为198 N·m,发生在曲轴转速4 000 r/min 的时候,且曲轴前端扭振力矩远大于其他轮系的驱动扭矩。因此,最有可能发生滑动的摩擦面是曲轴链轮与曲轴接触的端面。

3 曲轴皮带轮螺栓夹紧力计算

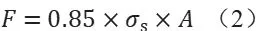

由于曲轴皮带轮螺栓采用屈服拧紧,所以其产生的夹紧力计算如下:

式中 F——螺栓的夹紧力

0.85——螺栓屈服拧紧时的强度利用系数

σs——螺栓的屈服强度,对于10.9 级螺栓,其屈服强度是940 MPa

A——螺栓的应力截面积,查表可得规格为M12×1.5 的螺栓应力截面积为88.1 mm2

所以,其夹紧力为:

F=0.85×940×88.1=70 391.9 N

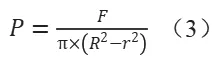

则螺栓作用在摩擦接触面上的单位面积夹紧力(即压强)计算如下:

图 2 各轮系对曲轴转速扭矩曲线图

式中 P——摩擦接触面上的单位面积螺栓夹紧力

R——摩擦接触面的外半径

r——摩擦接触面的内半径

4 摩擦力矩计算

由前文可知,最有可能发生滑动的摩擦面是曲轴链轮与曲轴接触的端面。因此,应该校核该端面能否提供足够大的摩擦力矩。

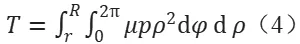

由曲轴皮带轮螺栓夹紧力作用在曲轴链轮和曲轴摩擦接触面上产生的摩擦力矩计算如下:

式中 T——螺栓作用在摩擦面上产生的摩擦力矩

μ——摩擦面的摩擦系数,此处取值0.2

ρ——摩擦面积分半径

φ——摩擦面积分角度

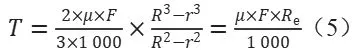

将公式(3)代入公式(4),得:

式中 Re——摩擦面有效半径

则在曲轴链轮与曲轴之间产生的摩擦力矩为:

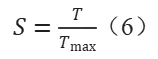

5 比较摩擦力矩与最大力矩

从上述分析计算可知,由曲轴皮带轮螺栓夹紧力作用在曲轴链轮和曲轴摩擦接触面产生的摩擦力矩T,大于曲轴前端的最大扭矩Tmax。它们的比值称为该螺栓的安全系数:

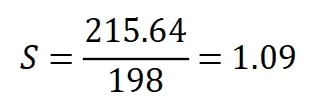

则该螺栓的安全系数为:

若规定曲轴皮带轮螺栓的安全系数评价标准为大于1.2,则该螺栓的安全系数S 小于1.2。因此该曲轴皮带轮螺栓的强度不符合评价标准,即该螺栓强度不满足设计要求。应通过适当的优化措施,以提高螺栓的安全系数。

6 优化措施

从公式(2)、(5)和(6)可以看出,优化措施可以考虑从以下几个方面入手:增大螺栓直径(应力截面积增大);增大曲轴链轮与曲轴接触面有效半径;减小曲轴前端总扭矩。

由于曲轴前端总扭矩的构成中,曲轴前端扭振力矩占了绝大比例。但一般发动机性能目标及曲轴系统确定后,曲轴扭振力矩所能降低幅度有限。因此,减小曲轴前端总扭矩这个措施不是最理想的。

通过观察公式(5)可以看出,通过更改曲轴链轮与曲轴接触面的半径,对于提高摩擦面的有效半径效果不是很明显。所以提高曲轴链轮与曲轴接触面有效半径这个措施也不是很理想。

从公式(2)可以看出,通过增大螺栓直径(应力截面积)的方法,能较大幅度地提高螺栓夹紧力,从而形成较大的摩擦力矩。增大的曲轴皮带轮螺栓规格如表3所示。

查表可得,规格为M14×1.5 的螺栓的应力截面积为125.0 mm2。

表3 曲轴皮带轮螺栓规格

所以,其夹紧力为:

F=0.85×940×125=99 875 N

曲轴链轮与曲轴之间产生的摩擦力矩为:

则该螺栓的安全系数为:

所以,新的螺栓强度满足设计要求。

7 结束语

本文从最有可能发生滑动的接触面(曲轴链轮与曲轴摩擦接触端面)入手,分析并计算出了某型号发动机的曲轴皮带轮螺栓M12×1.5 在屈服拧紧的情况下,提供的摩擦力矩小于1.2 倍的曲轴前端总扭矩,得出该螺栓强度不满足设计要求。通过提高螺栓直径的方法后,螺栓强度得以满足设计要求。