钪在轻合金中的强化机制与应用现状

2022-08-25陈巧旺姜中涛敬小龙

陈巧旺,林 翰,姜中涛,姜 山,邓 莹,敬小龙,程 军,苏 华

(1.重庆文理学院 材料科学与工程学院,重庆 永川 402160;2.贵州航天风华精密设备有限公司,贵州 贵阳 550009;3.西北有色金属研究院 陕西省医用金属材料重点实验室,陕西 西安 710016;4.中冶瑞木新能源科技有限公司,河北 唐山 063200)

1 引 言

钪(Sc),21号元素,相对原子质量为44.9559,核外电子排布为1s22s22p63s23p63d14s2,密度为2.989 g/cm3,室温下的Sc为密排六方结构(αSc),1 337 ℃时发生固态相变,转变为体心立方结构(βSc),熔点为1 541 ℃。Sc是典型的分散元素,在自然界中分布广泛,地壳中的平均丰度为36×10ˉ4%,相比银、金、铅、锑、钼、汞和铋等储量更丰富,与铍、硼、锶、锡、锗、砷、硒和钨的丰度相当[1],因其存在分散且提取困难,故给人以稀少的印象。直到1971年,Spedding和Beaudry才制备出了纯度为99.9%(wt,质量分数)的金属Sc[2]。

按原子序数排列,Sc是元素周期表中的第1个过渡族元素。作为稀土元素,Sc和钇(Y)同属于d区元素,但Sc的核外电子为3d结构,Y 的核外电子为4d结构;镧系元素为更加复杂的4f结构。Sc是核外电子层数最少的稀土元素,原子核与核外电子的相互作用强烈。由于Sc在元素周期表中的特殊位置和独特的电子结构,金属Sc和含Sc合金表现出一系列独特的性能。轻合金在航空航天、海洋工程、交通运输等高技术领域应用广泛,将Sc作为合金元素加入到轻合金中,既可以提高轻合金的性能,又可以利用Sc是密度最低的稀土元素这一特点,充分发挥轻合金轻质高强的特点[3,5],十分具有发展前景。本文分别论述了Sc在3种典型轻合金:铝(Al)合金、镁(Mg)合金和钛(Ti)合金中的强化机制和应用现状。

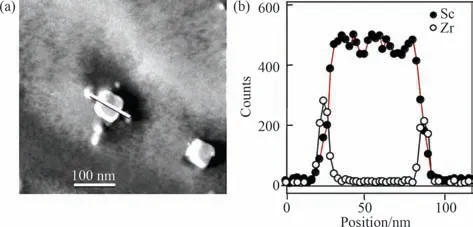

2 钪在铝合金中的强化机制与应用现状

Al-Sc二元合金没有实用价值,Sc在Al合金中的应用形式是将Sc作为微合金化元素,加入到现有的Al合金体系中,并对合金成分和加工工艺进行进一步的优化。Sc改善了Al合金的组织和性能,主要通过生成L12结构的Al3Sc相来实现,该相与基体结构相同,并在一定条件下与基体保持共格关系[9]。文献[10]对Sc在现有Al合金体系中的理论研究和应用研究进行了详细的介绍,不再赘述。目前,含Sc铝合金在航空航天、船舶、核能、导弹、高速列车等领域已有成功应用的报道,高成本仍是制约Sc在Al合金中大规模应用的主要障碍之一。在保证性能的前提下,利用其他成本较低的元素替代Sc,是有效降低成本的方式之一,Zr和Ti是其中两种。Zr和Sc复合添加时,在Al-0.6Sc-0.4Zr(wt%)合金中形成与Al3Sc相结构相同的Al3(Sc1ˉxZrx)三元金属间化合物,与基体保持共格关系。由于Zr在Al中的扩散速率低于Sc,导致该化合物的中心富含Sc元素,表层富含Zr元素,具体见图2,3[11]。Zr元素的添加对Al-Sc合金性能的提高体现在以下3个方面:一是有效阻止Al3Sc相高温长大粗化,提高合金的热稳定性。Al-0.6Sc(wt%)二元合金和Al-0.6Sc-0.4Zr(wt%)三元合金在450 ℃进行69 h的退火处理后,二元合金中的Al3Sc相平均直径为74 nm,而三元合金中的Al3(Sc1ˉxZrx)相平均直径为54 nm[11]。二是提高合金的时效硬化能力。Al-0.1Sc(at.%)合金、Al-0.1Zr (at.%)合金和Al-0.1Sc-0.1Zr(at.%)合金分别在25和600 ℃之间进行分段等时间时效3 h。峰时效态下析出相的体积分数,从Al-0.1Sc(at.%)合金的~0.3%提高到Al-0.1Sc-0.1Zr(at.%)合金的~0.5%。图4可以看出,Al-0.1Sc-0.1Zr(at.%)合金的时效硬化能力明显强于Al-0.1Sc(at.%)合金和Al-0.1Zr(at.%)合金[12]。三是 降低析出相和基体的晶格错配度。在450 ℃时,Al3Sc相和基体的晶格错配度为0.90%,Al3(Sc0.75Zr0.25)相和基体的晶格错配度为0.65%,相比之下,Zr的加入使晶格错配度降低了27.8%[13]。析出相和基体晶格错配度的降低在提高强化效果的同时,会降低对材料延伸率的负面影响。

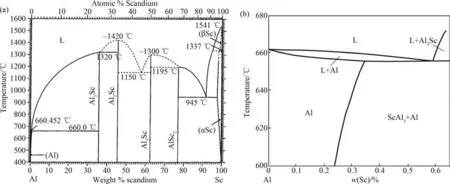

图1 Al-Sc二元合金相图 (a)整体[6];(b)富Al端[8]Fig.1 Al-Sc binary phase diagrams (a)entire range;(b)Al-rich region

图2 Al-0.6Sc-0.4Zr(wt%)合金中的析出相[11](a)暗场相;(b)Sc元素和Zr元素的能谱计数Fig.2 Precipitate in Al-0.6Sc-0.4Zr(wt%)alloy[11](a)dark field image;(b)number of EDS counts under the Sc Kαand Zr Kαpeaks as a function of position

图3 Al-0.6Sc-0.4Zr(wt%)合金经450 ℃、69 h处理后的析出相高分辨图片[11]Fig.3 High resolution image of precipitate in Al-0.6Sc-0.4Zr(wt%)alloy after 69 h at 450 ℃[11]

图4 Al-0.1Sc(at.%)合金、Al-0.1Zr(at.%)合金和Al-0.1Sc-0.1Zr(at.%)合金分别在25和600℃之间分段等时间时效(各3 h)的硬化曲线[12]Fig.4 Aging hardening curves during isochronal aging(3 h at each temperature)of Al-0.1Sc(at.%),Al-0.1Zr(at.%)and Al-0.1Sc-0.1Zr(at.%)alloys[12]

在Al3(Sc1ˉxZrx)金属间化合物块体材料中,x的最大值可达到0.5,同时块体材料仍保持L12结构不变[14]。然而,在Al-0.15Sc-0.08Zr(wt%)合金中,经过475 ℃15 h退火处理后,对合金中的析出相利用电子能量损失谱法(EELS)和三维原子探针(3DAP)进行分析后发现:Zr在析出相中的最大浓度仅为~4.5 at.%,经换算后,析出相的化学计量成分为Al3(Sc0.82Zr0.18),即Zr在析出相中的含量远低于在金属间化合物块体材料中的含量。在Al合金中,多数的Zr元素分布于基体和析出相的界面,而并未进入Al3Sc析出相的晶格中替换掉成本较高的Sc元素。

与Al-Sc-Zr合金相比,Al-Sc-Ti合金的优势在于:①Al3(Sc1ˉxZrx)和Al3(Sc1ˉxTix)相比,在x值相等的条件下,后者与Al基体的晶格错配度更低[14];②相同温度下,Ti在Al中的扩散速率低于Zr在Al中的数值。300 ℃时,Zr在Al中的扩散速率是Ti在Al中数值的23 倍;400 ℃时,此数值的差距降低到14倍[15]。Ti比Zr可以在更大程度上提高Al-Sc合金的耐热性和高温性能。在Al合金中,Sc和Ti复合添加,比Sc和Zr复合添加更有技术优势。

表1是部分含Sc铝合金的力学性能数据,可以看出,在多个系列及不同状态的铝合金中,Sc的最大加入量在不超过1 wt%的条件下,与未加入Sc的合金相比,均表现出明显的强化效果。

表1 部分含Sc铝合金的力学性能[7]Table 1 Mechanical properties of some Al alloys containing Sc[7]

在铝钪合金的应用研究方面,前苏联起步最早。从20世纪60年代开始,俄罗斯科学院巴依科夫冶金研究院和全俄轻合金研究院相继对钪元素及铝钪合金进行了深入系统的研究,至今已推出5大系列20多个牌号的铝钪合金产品,实现了商品化。5大系列合金分别为[9]:(1)热处理非强化可焊Al-Mg-Sc系;(2)热处理强化高强度可焊Al-Zn-Mg-Sc系;(3)热处理强化中强和高强度Al-Mg-Li-Sc系;(4)热处理强化中强和高强度Al-Cu-Li-Sc系;(5)热处理强化高强度Al-Zn-Mg-Cu-Sc系。其中,牌号为01515的Al-Mg-Sc合金热传导能力优良,已被应用于宇宙飞行器的热调控系统;牌号为01421的Al-Mg-Li-Sc合金已应用于俄罗斯米格-29型战斗机和某型号导弹的导向尾翼;牌号为01460的Al-Cu-Li-Sc合金表现出良好的室温和低温力学性能,室温和液氢温度下,其抗拉强度分别为550和680 MPa,延伸率分别为7%和10%,可用氩弧焊方式焊接,已应用于航天器低温燃料贮存箱[16]。

国内从20 世纪90 年代开始,中南大学、东北大学、东北轻合金有限责任公司、西南铝业等单位进行产学研合作,对铝钪合金进行了研究,形成了具有自主知识产权的高性能铝钪合金板材、型材、锻件及其配套用焊丝制备技术。目前,我国已可生产Al-Mg-Sc-Zr和Al-Zn-Mg-Sc-Zr两个系列的铝钪合金[17]。我国研发的Al-Mg-Sc-Zr合金已应用于新一代载人航天器密封舱的结构件中[18]。尽管含Sc铝合金已有上述实际应用的公开报道,但铝合金牌号的最新国家标准:GB/T 3190ˉ2008《变形铝及铝合金化学成分》中没有推出含Sc的铝合金牌号[19]。

3 钪在镁合金中的强化机制与应用现状

图5 Mg-Sc二元合金相图 (a)文献[20];(b)文献[21]Fig.5 Mg-Sc binary phase diagrams (a)reference[20],(b)reference[21]

图6 Mg-Sc-Mn合金中的Mn2 Sc相照片[25]Fig.6 Morphology of Mn2 Sc phase in Mg-Sc-Mn alloy[25]

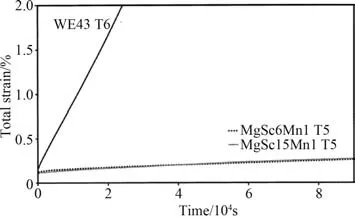

图7 Mg-15Sc-1Mn合金(wt% T5)和WE43合金(T6)的蠕变曲线(350 ℃,30 MPa)[25]Fig.7 Creep curves of Mg-15Sc-1Mn alloy(wt% T5)and WE43 alloy(T6)(350 ℃,30 MPa)[25]

含Sc镁合金未见实际应用的公开报道。镁合金牌号的最新国家标准:GB/T 5153ˉ2016《变形镁及镁合金牌号和化学成分》中没有推出含Sc 的镁合金牌号[30]。

4 钪在钛合金中的强化机制与应用现状

图8 Mg-Sc二元合金双相结构的微观组织(EBSD)Fig.8 Microstructure of dual-phase in Mg-Sc binary alloy(EBSD)

图9 Ti-Sc二元合金相图[31]Fig.9 Ti-Sc binary phase diagrams[31]

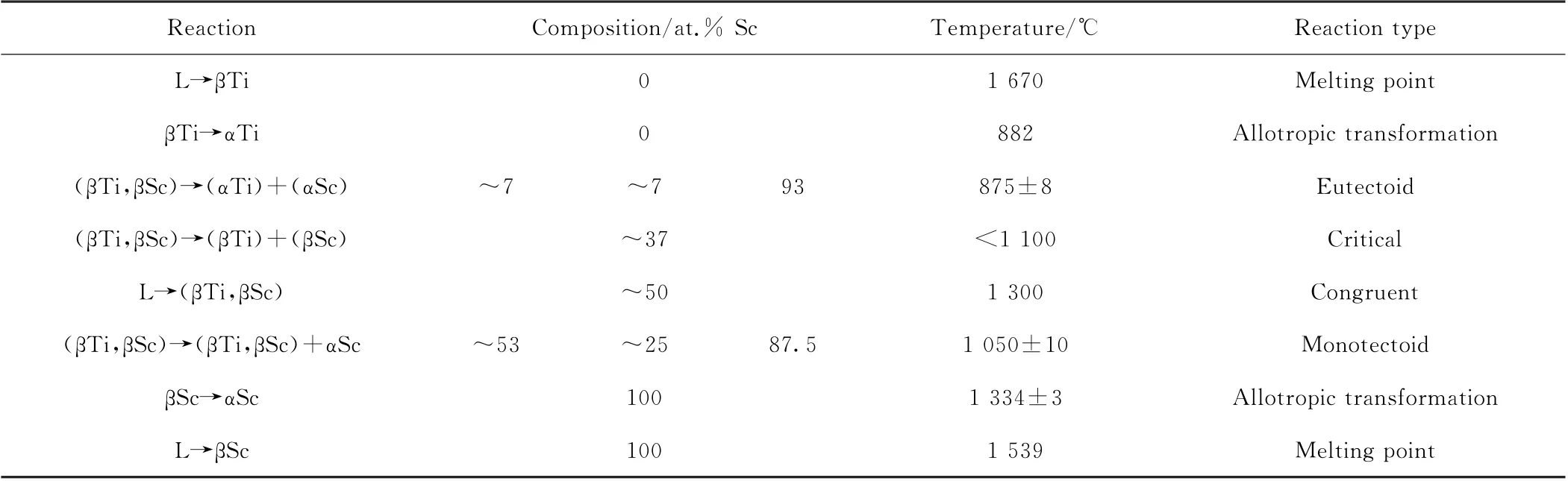

表2 Ti-Sc二元合金相图中的不变点[32]Table 2 Invariant points in Ti-Sc binary phase diagram

时,液相线和固相线同时具有最小值,温度降低,生成两种β 相的连续固溶体(βTi,βSc),温度继续降至1 050 ℃左右,(βTi,βSc)发生调幅分解,生成βTi+βSc两相,相图中出现溶解度间隙,αTi和αSc之间形成有限固溶体,在875 ℃时,αSc在αTi中的最大固溶度约为7 at.%。

作为合金元素,Sc加入到Ti及Ti合金中,对其组织和性能产生如下影响[32]:

(1)细化αTi的铸态晶粒组织。纯Ti中,层片状α相的尺寸约为30μm,相同工艺下制备的Ti-2Sc(wt%)二元合金中,层片状α相的尺寸减小至几个μm。Sc对αTi的晶粒细化效果明显。

(2)从图10可以看出,合金的硬度量呈先升高后降低,当Sc含量为2 wt%时,显微硬度值由纯Ti的190 HV0.01提高至308 HV0.01,达到最大值,随Sc含量的增加,合金显微硬度值持续降低。在0~2Sc(wt%)范围内,合金硬度的提高与Sc元素在Ti中的固溶强化效果有关。随Sc含量的进一步增加,合金中出现αSc相,由于αSc的显微硬度值低于αTi,导致合金硬度值下降。

图10 纯Ti及Ti-Sc二元合金的显微硬度[33]Fig.10 Microhardness of pure Ti and Ti-Sc binary alloys[33]

(3)降低Ti的α/β相转变温度,增大βTi相区范围,Sc是Ti的β稳定化元素。Sc含量对Ti的α/β相转变温度影响见图11。

图11 Ti的α/β相转变温度与Sc含量的关系[33]Fig.11 Relationship betweenα/βphase transformation temperatures of Ti and Sc contents[33]

含Sc钛合金未见实际应用的公开报道。钛合金牌号的最新国家标准:GB/T 3620.1ˉ2016《钛及钛合金牌号和化学成分》中也没有推出含Sc 的钛合金牌号[34]。

5 结 论

Sc在Al、Mg和Ti三种轻合金中表现出不同的溶解-析出行为,具体为:Sc在富Al端发生共晶反应,共晶温度为655 ℃,共晶点成分为0.6 wt%Sc,共晶温度下,Sc在Al中的最大固溶度为0.35 wt%;Sc在富Mg端发生包晶反应,包晶温度为710 ℃,包晶点成分为15 wt% Sc,Sc 在 Mg 中的最大固溶度为24.6 wt%;固相线以下最低至1 050 ℃的温度范围内,βSc和βTi之间可生成连续固溶体(βTi,βSc),αSc和αTi之间形成有限固溶体,在875 ℃时,αSc在αTi中的最大固溶度约为7 at.%。

Sc在Al合金中的基础研究开展最早也最深入,部分合金已实现实际应用;而Sc在Mg合金和Ti合金中的基础研究滞后,目前还未查询到相关实际应用的公开报道。

Al、Mg和Ti三种轻合金的最新国家标准中均未推出含Sc的合金牌号。

我国Sc资源丰富,是世界市场上氧化钪、金属钪、铝钪中间合金等原材料的主要生产国和出口国,产品附加值低,深加工产品及其应用研究仍处在初级阶段。Sc的密度小、熔点高,单质无法在大气环境中保存,十分适合应用于轻合金中。