Al2 O3/MgO 比例对合成尖晶石陶瓷材料性能的影响

2022-08-25玄松桐田玉明王晓军

玄松桐,田玉明,2,王晓军

(1.太原科技大学 材料科学与工程学院,山西 太原 030024;2.山西工程职业技术学院,山西 太原 030009)

1 前 言

镁铝尖晶石具有熔点高(2 135 ℃),低热膨胀,高热抗剥落性和耐腐蚀性等优点,被称为“21世纪的莫来石”,其化学式为Mg Al2O4(MA)。因其良好的机械强度和化学惰性,被广泛用于冶金,无线电技术,化学和陶瓷的相关领域[1-5]。由于MA 优异的性能,其制备工艺和合成方法一直以来都是研究热点[6]。这是因为尖晶石在生成过程中伴随着将近7%的体积膨胀,在传统的无压烧结制备时,形成致密尖晶石需要很高的温度或两阶段的烧结工艺,使得形成材料的成本高,并且晶粒生长不均匀[7]。

陶瓷的性能在很大程度上取决于原料的组成,性质,杂质或添加剂以及制造方法[8]。从材料的组成上看,镁铝质材料既可以用作纯尖晶石体,也可以用作富镁或富铝基质中的组分,Al2O3过量和Mg O 过量的尖晶石广泛应用于水泥建材、钢铁冶金及玻璃等高温行业。因此,不同化学计量比的过量氧化镁和过量氧化铝尖晶石组成都值得研究[9]。研究发现,加入少量添加剂能够促进MA 的晶型转化,降低制备温度,增强韧性[10-12]。而传统制备尖晶石所用的氧化铝为工业氧化铝。电解铝工业的迅速发展增加了对氧化铝资源和含氧化铝材料的需求和成本,导致原铝的供应短缺[13]。为了促进MA 的烧结并降低其成本,选用铝矾土作为制备MA 的铝源。

我国拥有丰富的天然铝矾土资源,主要含Al2O3另含有少量的SiO2、TiO2和Fe2O3及其他金属氧化物,这些杂质会对MA 的形成起到有益的影响。宋会宗等[14]研究发现Fe2O3可促进Al3+向Mg O 中的扩散,有助于MA 的形成,促进镁铝质材料烧结的同时又不影响其耐火度,可作为镁铝质球形砂的矿化剂;谢鹏永等[15]发现添加剂TiO2中Ti4+与MA 的置换作用,产生了离子空位和MA 的晶格缺陷,有利于MA的晶体发育和长大,还可提高MA 的体积密度。Flavia N.Cunha-Duncan等[16]研究表明原料中存在少量SiO2不抑制MA 耐火材料的形成。

本研究以铝矾土和轻质氧化镁为原料,通过固相烧结法制备不同Al2O3/Mg O 化学计量比的镁铝质材料,拟研究MA 的致密度、抗折强度、相组成、晶格常数和微观结构。

2 实 验

所用原料化学成分见表1,各组样品的原料相对含量设计如表2所示。所有的原料按比例称取后,以无水乙醇为介质在LGB04 型行星式球磨机中湿磨4 h,使原料细化并混合均匀。将所得浆液在干燥箱中于110 ℃干燥24 h。烘干后的粉体在20 MPa下压制成尺寸约为30 mm×6 mm×6 mm 的矩形棒状样品。将这些样品在高温箱式烧结炉中以5 ℃/min的速率加热到1 500 ℃保持2 h,冷却至室温后,测试样品。

表1 原料的化学组成Table 1 Chemical composition of raw materials wt%

表2 原料相对含量Table 2 Relative content of raw materials wt%

使用X’Pert PRO X射线粉末衍射仪(XRD)分析样品的相组成,扫描速度为4(°)/min。通过S-4800场发射扫描电子显微镜(SEM)观察样品的微观结构,结合能谱仪(EDS)进行定量元素分析。使用阿基米德原理将烧结后的试样浸入100℃的水中2 h,来测定样品的气孔率和体积密度。使用压缩弯曲试验机通过三点弯曲法测量抗折强度,其跨度为20.34 mm,加载率为200 N/s。

3 结果与讨论

3.1 晶相及晶格常数分析

图1为所有样品在1 500 ℃下烧结2 h的XRD图谱。从图可见,各样品中都存在MA 相,同时Al2O3相出现在M1和M2样品中,M4和M5中含有镁橄榄石相(Mg2SiO4),而Mg O 相只出现在M5 中。随着Mg O 含量的增加,MA 峰的强度先增大后减小,且MA 相对应的峰出现了先向右后向左的偏移。Al2O3相由M1 中的主晶相变为了M2 中的次晶相,在M3样品中完全消失。M3中仅存在MA相,此时峰强最大且峰向左偏移。随着MgO 含量继续增加,MA 峰强明显减小且对应峰继续向左偏移,在M4 中出现了Mg2SiO4相,M5中存在方镁石和镁橄榄石两个次晶相。MA峰的偏移是由固溶了Al2O3和MgO 后MA的晶格常数的变化所引起的,因为Mg2+和Al3+的半径不同,固溶不同的离子和含量直接影响到MA的晶格常数,从而使MA衍射峰向左或右产生微小的偏移。

图1 不同陶瓷材料在1 500 ℃下烧结2 h的XRD图谱Fig.1 XRD patterns of different samples sintered at 1 500℃for 2 h

通过计算MA 的晶格常数来分析Al2O3和MgO在其中的固溶程度,选择MA 相所对应的三大强衍射峰平面(311)、(400)和(440)对应的角度使用式(1)计算其晶格常数。图2显示随氧化镁含量增加,MA 晶格常数先减小后增加,之后再减小。M3 的晶格常数接近于理论值8.086Å,说明已基本生成化学计量比的MA。M1和M2中MA 晶格常数均小于M3,这是因为Al2O3过量,MA 固溶了Al2O3,Al3+置换了MA中的Mg2+,且r(Mg2+)>r(Al3+),导致MA 晶格常数降低,固溶式表示为式(2)。M2 的晶格常数小于M1,根据Al2O3-Mg O 的二元相图(图3)可以看出M1配料点尖晶石会对Al2O3产生有限固溶,而M2配料点接近于完全固溶,相比较于M1,M2固溶Al2O3的含量多,导致MA 晶格常数降低。这与XRD 图谱中M1中刚玉相为主晶相,而M2中几乎看不到刚玉峰的结果相吻合。在M4和M5样品中MA 晶格常数均大于M3,这是因为样品中MgO 过量,大量的Mg2+置换了MA 中的Al3+,且r(Mg2+)>r(Al3+),导致MA晶格常数增大,固溶式表示为式(3)。M4的晶格常数略大于M5,根据Al2O3-MgO 的二元相图(图1),发现M4配料点生成尖晶石对氧化镁的固溶量比M5稍多一点。相比于M4,M5的MA 固溶的Mg O 含量少,导致MA 晶格常数降低。M5 中MA 固溶Mg O 减小,会有多余的Mg O,其中一部分会与杂质中少量的SiO2发生反应生成Mg2SiO4,所以M5的XRD 图谱中出现了方镁石相。综上所述,M1 和M2 样品中尖晶石相均固溶了Al3+;M4和M5中尖晶石相均固溶了Mg2+。

图2 1 500 ℃下不同陶瓷材料中MA 的晶格常数Fig.2 Lattice constant of different materials at 1500 ℃

图3 MgO-Al2 O3 系统相图[17]Fig.3 Phase diagram of Mg O-Al2 O3 system[17]

3.2 致密性

陶瓷材料的致密程度直接决定材料的力学性能,一般用气孔率和体积密度来评价。由图4 可知,随Mg O 含量的增多,体积密度先升后降,气孔率先减后增。当Mg O 含量为16.7%,体积密度达到最大值3.25 g/cm3,当含量为23.1%时,气孔率为最小值0.55%。M1、M2和M3样品的气孔率都很小,其变化不大。但M1的体积密度较小,这是因为在M1样品中铝矾土含量最多,所以杂质的含量较多,这些杂质在高温下会产生大量液相,包裹在晶粒表面,在样品内将形成少量的闭气孔,使其体积密度降低。M2 样品的体积密度达到最大值的原因是富铝尖晶石固溶Al2O3的含量最多,在样品中发生了3Mg2+→2Al3+置换,这种非等价置换产生了大量阳离子缺陷,促进了离子的扩散,增大了样品的体积密度。M3中生成化学计量比的尖晶石,气孔率最小,样品的致密性好。当添加的Mg O 过量时,生成MA 阻碍了烧结。由于Mg O密度较低且烧结性能更差,不利于材料致密。使得富镁尖晶石致密性低于纯镁铝尖晶石。而M5致密性不及M4,这是因为M5 中有更多MgO 阻碍了晶界移动,移动速率减小,尖晶石颗粒还未长大,不利于材料的致密化[18]。

图4 1 500℃下不同陶瓷材料的体积密度(实线)和表观孔隙率(虚线)Fig.4 Density(full line)and apparent porosity(dotted line)of different samples at 1 500 ℃

3.3 SEM 观察及EDS分析

图5为M1~M5样品1 500℃烧伤后的微观形象图像。从图5a 可见,在M1 样品中存在大片状的Al2O3和呈现出明显八面体状的MA 晶粒,且两相交错分布,这与第3.1节中M1样品的XRD 分析结果相一致。由于M1的样品中Al2O3过量,根据图3,其配料点不在MA 完全固溶Al2O3范围内,所以存在大量的Al2O3相。这些Al2O3在生成MA 过程中阻碍了Mg2+的扩散,减小了晶界的移动速率,抑制了MA 晶粒的生长。同时发现样品中存在着大量液相,液相包覆在晶相的表面,内部产生了少量的闭气孔。这是由于M1样品中铝矾土的含量较大,其内的Si、Fe、Ti等杂质含量较多,在高温时将会转变为液相,这些液相紧密的依附着Al2O3和MA 晶粒,使得少量气孔滞留在样品中形成闭气孔。这可能是样品体积密度较低的主要原因。M2样品呈致密的微观结构,MA 晶粒由液相紧密相连,晶界不清晰。致密的原因是在M2 中MA 固溶了更多Al2O3,从而增加了阳离子缺陷浓度,加速了离子扩散,促进了材料的致密化。由于样品中剩余的Al2O3含量少且在MA 的晶界分布着液相,所以在M2中没有观测到Al2O3相(如图5b)。从图5c可以看到M3样品中仅存在分布均匀、连接紧密的大尖晶石颗粒,且晶界清晰,表明生成的镁铝尖晶石结晶度较高。因M3中仅存在化学计量比尖晶石,晶界移动无需考虑Al2O3和Mg O 颗粒的影响,导致晶粒长大,在空间位阻效应作用下,晶界带动气孔移动,气孔利用晶界的快速通道排除,加速了样品的致密化[15]。在M4样品中出现了八面体的MA 颗粒和分布在MA晶界的Mg2SiO4颗粒。从图5d中明显看到MA 晶粒表面存在规律性的台阶形貌,这是由于MA 固溶了高熔点的Mg O 后所将以台阶式层状生长,这种生长促进了MA 的长大,样品表现的比较致密。此外,样品中少量的Mg2SiO4以团聚状的小颗粒,不均匀的分布在MA 晶界处。相比较于M4样品,M5的微观结构较为疏松,气孔较多,MA 晶粒的平均尺寸小。这可能是因为MgO 过量,阻碍了MA 的晶界移动,减小了移动速率,使得晶粒未完全长大,样品的气孔率大[18]。同时可以看到许多颗粒内部存在气孔,这是因为晶界移动速率较快,使得气孔来不及抵达晶面而被保留在晶粒内部,这对材料的性能不利。

图5 1 500 ℃恒温2 h烧结样品的SEM 图像(a)M1;(b)M2;(c)M3;(d)M4;(e)M5Fig.5 SEM images of sintered sample at 1 500 ℃for 2 h (a)M1;(b)M2;(c)M3;(d)M4;(e)M5

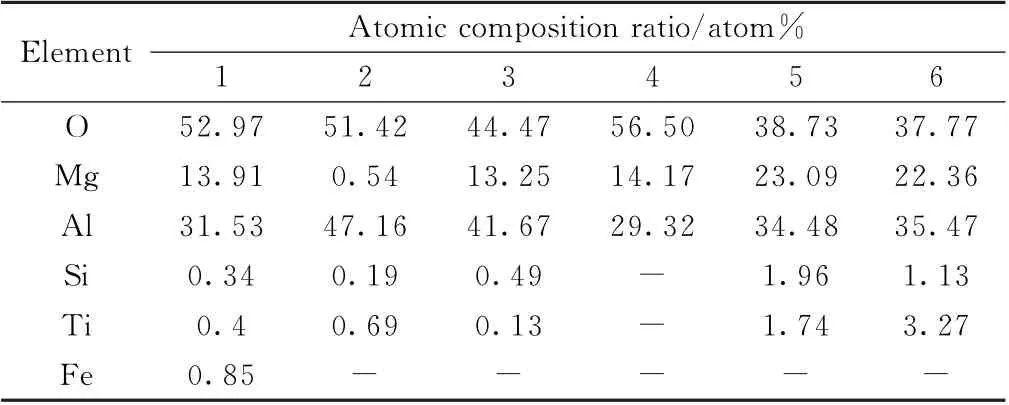

结合图5不同微区的能谱分析(表3),进一步分析样品中MA 固溶离子的程度。从表3 可以看出,在M2中的MA 固溶Al3+含量高于M1;M3的Mg/Al比接近于MA 理论化学计量比值;M4 和M5 中Mg2+含量均高于M3,且M4中Mg2+含量多于M5。所以对于MA 晶格常数来说,富镁尖晶石的晶格常数最大,且M4大于M5;镁铝尖晶石次之;富铝尖晶石最小,且M1大于M2。这与图2中尖晶石晶格常数计算结果相一致。

表3 样品中尖晶石和氧化铝的EDS组成分析Table 3 EDS composition analysis of spinel and alumina in the sample

3.4 抗折强度

如图6 所示,随MgO 含量增加,抗折强度先增加,在M3时强度达到最大值77.64 MPa,之后整体降低。M3抗折强度远高于M1和M2,这是因为M3生成了分布均匀,且颗粒较大,晶界清晰的镁铝尖晶石通过液相紧密相连。适量的液相促进了颗粒重排和传质过程,可在较低温度下促进烧结,附着在主晶相表面促进其显微结构中晶粒的结合强度增加,促进了烧结致密化,强化了样品的抗折强度[19-20];而M1和M2样品中杂质含量高于M3,产生了较多的液相、样品的晶界不清晰,导致抗折强度降低。液相含量多时会导致晶体溶解太快,从而形成大量的脆性玻璃体,不利于结晶度的提高,减小材料的强度[21-22]。M4和M5样品较M3抗折强度降低,这是因为过量的Mg O 不利于烧结,从而导致样品抗折强度降低。M5样品中杂质含量最少,生成液相量少,对材料的抗折强度的促进作用不明显。

图6 1 500 ℃下不同陶瓷材料的抗折强度Fig.6 Flexural strength of different materials at 1 500 ℃

3.5 抗折强度机理分析

在M1中,材料存在Al2O3和尖晶石两大主相,同时液相作用促使多晶材料晶粒粗大,降低了材料的抗折强度[19]。M2中Al3+被生成的镁铝尖晶石几乎完全固溶,晶体缺陷浓度升高导致了致密化速度的提高。同时大量液相的存在,使得大晶粒生长并吞并小晶粒,导致尖晶石晶粒大小分布不均。同时SEM 图像中材料气孔较大,这对抗折强度的提高不利。M3中仅仅存在尖晶石相,由于样品晶界移动速率较慢,利于尖晶石的形成长大及发育。系统中存在少量的液相,在促进材料致密的同时提高了样品结晶度,使得样品晶界更加清晰,同时少量的液相不会使晶粒在高温下异常生长,从而提高了材料的抗折强度。M4和M5样品,由于Mg O 不易烧结,在不含液相的情况下致密性不佳,导致材料抗折强度明显降低。M4 中MA 比M5 固溶了更多的Mg2+离子,但扩散主要依靠速度较慢的扩散传质完成。陶瓷强度与晶粒尺寸的平方根呈反比例关系,两种样品的晶粒尺寸没有发生明显的改变,且抗折强度较强的尖晶石含量差距不明显,所以M4致密性仅仅略高于M5[23]。

4 结 论

1.使用铝矾土和轻质Mg O 开发的不同质量比的镁铝尖晶石质陶瓷材料,显示出致密的特征,抗折强度最大为76 MPa。材料Mg/Al质量比接近于MA 的化学计量比,固溶的阳离子多,有助于材料的致密。

2.实验所制备的两种富铝尖晶石材料的抗折强度优于富镁尖晶石材料,这与富铝尖晶石液相较多促进材料致密有关。

3.Al2O3过量的MA 材料中,不同配比对材料性能影响较大。MA 固溶的Al3+浓度升高,晶格常数下降,有助于扩散和阳离子空位的产生,有利于材料致密。