HME-V混凝土抗裂剂在水泥砂浆中的力学特性研究

2022-11-08陈彦红陈季杨建新窦建瑜黄钰程史培新唐强

陈彦红, 陈季, 杨建新, 窦建瑜, 黄钰程, 史培新, 唐强*

(1.中铁十局集团第五工程有限公司, 江苏 苏州 215011; 2.苏州大学 轨道交通学院, 江苏 苏州 215131)

地下隧道是一个复杂的体系,由于地层条件的复杂性、隧道设计和施工的难度大,往往在投入使用后会出现许多问题,其中,较为常见的为隧道渗漏水。中国60%以上的隧道存在不同程度的病害,其中29.4%的隧道由于漏水严重而不能继续使用。病害形式多与隧道漏水、结构开裂密切相关,常被称为“十隧九漏”[1-5]。

由于混凝土制备过程中会发生变形、膨胀和收缩,混凝土在养护成型之后就不可避免地出现许多微小的孔洞和裂缝。这些孔洞和裂缝通常是没有危害的,不会对混凝土的日常使用造成影响,但当它们受到外界因素包括荷载、温差等影响后,这些微小的裂缝就会不断增加,相互之间也会发生连通,最后往往会形成影响建筑物安全性和耐久性的宏观裂缝。地下工程的侧墙、顶板、底板等由于考虑到其长期结构可靠性,内部钢筋密集,一方面使结构体内约束大,整体刚度大,不利于混凝土抗裂;另一方面过密的钢筋布置给混凝土的施工浇筑及振捣带来一定的困难,极易造成混凝土不密实,而出现开裂渗水现象[6-7]。

补偿收缩混凝土技术在现浇大规模结构建筑中应用较为普遍,运用于抑制养护过程中由于内部温度应力产生的先期裂缝。限制膨胀并弥补混凝土的部分收缩[8-10]。对补偿收缩混凝土技术的深入研究是解决地下工程混凝土裂缝问题的一项重要措施。砂浆作为混凝土中不可或缺的成分,不仅包裹住混凝土中的粗骨料,还填充粗骨料的间隙,所以砂浆性能的影响因素同样也会直接对混凝土的性能造成影响[11-13]。该文先从研究补偿收缩砂浆技术着手,运用不同配合比的砂浆,通过稠度试验、抗折强度试验、抗压强度试验以及数值模拟分析,研究抗裂剂在砂浆中的补偿收缩、提高强度、抑制裂缝的效果。

1 试验

1.1 试验材料

试验选用42.5级普通硅酸盐水泥、试验用标准砂。试验中,抗裂剂选自江苏HME-V膨胀剂,粉煤灰为试验室用Ⅰ级粉煤灰,粉煤灰与抗裂剂的主要化学成分见表1。

表1 粉煤灰和抗裂剂的主要化学成分 %

试验选用砂浆搅拌机为JJ-5型砂浆搅拌机,砂浆装模振动挤密选用380 V型混凝土振动台。试验制备阶段所用的仪器如图1(a)所示。恒温干燥箱用于粗砂的干燥,标准养护箱用于试块制备后的先期标准条件养护,先期养护结束即可进行室内常温养护。

如图1(b)所示,测试试件抗折强度的仪器为50 kN压力试验机,深圳三思纵横200 kN电子万能试验机用于测试试件的抗压强度,另有试验用试件夹具。

图1 试验仪器

1.2 试验方案及测试方法

参考JGJ/T 70—2009《建筑砂浆基本性能试验方法》,使用水泥、砂、粉煤灰以及HME-V抗裂剂按照不同的配合比搅拌、振捣密实,在温度为(20±3) ℃、相对湿度为60%~80%的条件下养护7 d和28 d后脱模。该文试验除水砂比保持0.20、水灰比保持0.45不变外,HME-V膨胀剂掺量和粉煤灰掺量为主要变量,每组配合比有3个平行试件,具体配合比见表2。

表2 试验配合比

(1) 稠度试验

稠度试验所用仪器为SC-145型砂浆稠度仪,主要用来考究水泥砂浆的流动性以及施工和易性,通过试验研究水灰比、粉煤灰和膨胀剂对水泥砂浆稠度的影响以及稠度对后续抗裂性能与强度的影响。

(2) 抗折强度试验

抗折试验所用仪器为FBS-10KNW型压力试验机以及抗折夹具。试验中,试件尺寸为40 mm40 mm160 mm的长方体试件。抗折试验以0.01 mm/min的加载速度进行连续加载,直至压断试块并记录损坏时的荷载和位置。抗折强度试验旨在测试水泥砂浆试块的抗折强度,作为比较抗裂剂对强度影响的因素之一。试件抗折强度按下式计算:

(1)

式中:fb为水泥砂浆抗折强度(MPa);P为破坏荷载(N);L为支撑点间距(mm);b为试件截面宽度(mm);h为试件截面高度(mm)。

(3) 抗压强度试验

抗压试验采用UTM5105型电子万能试验机。试验中,试件尺寸为70.7 mm70.7 mm70.7 mm。抗压强度试验加载速度设置为0.15 mm/min,当应力曲线达到峰值下降时停止加载以防碎块飞溅。抗压强度试验主要测试水泥砂浆试块的抗压强度,作为比较抗裂剂对强度影响的主要因素。水泥砂浆试块的抗压强度按下式计算:

(2)

式中:fm,cu为水泥砂浆立方体抗压强度(MPa);Nu为破坏荷载(N);A为试块承压面积(mm2);K为换算系数,取1.35。

(4) RFPA数值模拟

RFPA是Realistic Failure Process Analysis的简称。是基于有限元应力分析和统计损伤理论的材料破裂过程分析数值计算方法,能够模拟材料损伤与破坏过程的数值模拟手段。该文模拟主要运用RFPA-2D软件,RFPA-2D能够进行岩石、混凝土等脆性材料受载的变形破坏分析,能够模拟混凝土损伤与裂缝发展的全过程。主要通过此软件来对最优配合比的水泥砂浆试块进行受压破坏的分析模拟[14-15]。

2 试验结果与讨论

2.1 砂浆稠度

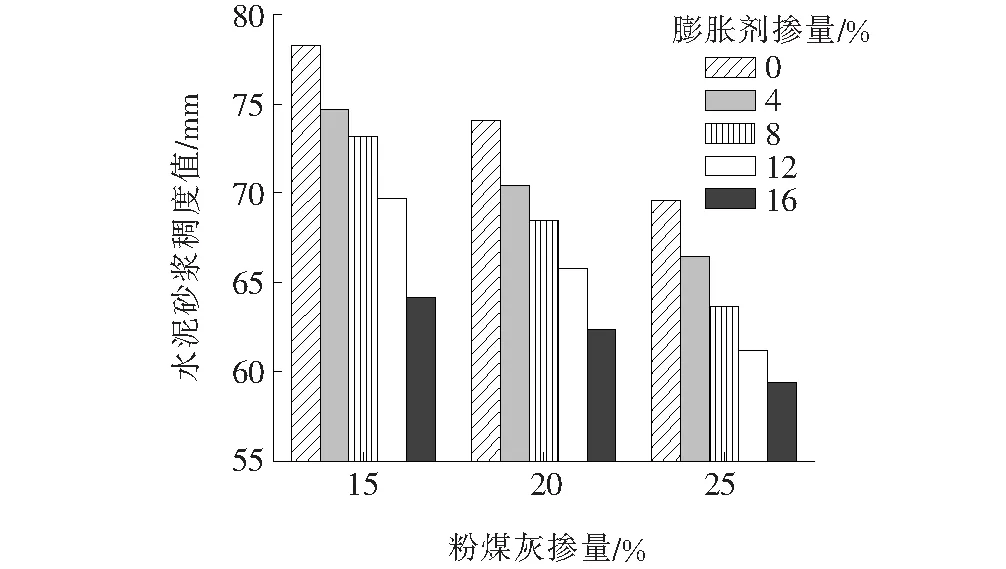

水灰比为0.45时,HME-V膨胀剂掺量和粉煤灰掺量对水泥砂浆的稠度影响试验结果如图2所示。

图2 稠度变化图

由图2可知:当HME-V膨胀剂掺量或粉煤灰掺量增加时,稠度值逐步降低。这是因为相同质量的HME-V膨胀剂或粉煤灰需水量大于水泥,过高的稠度以及过低的稠度都不利于实际施工的运用,也不能充分发挥砂浆在混凝土中的黏结、润滑作用,导致裂缝发展较早、较快。当HME-V膨胀剂掺量为8%且粉煤灰掺量为20%时,水泥砂浆的稠度值适中,和易性较好。

2.2 砂浆抗折强度

(1) 膨胀剂掺量影响

当粉煤灰掺量为20%时,砂浆强度最大,抗折强度与抗压强度均选取水灰比0.45、粉煤灰掺量20%条件下的试验结果。HME-V膨胀剂掺量变化对水泥砂浆7、28 d的抗折强度影响结果如图3所示。由图3可知:掺入HME-V膨胀剂可以有效提高水泥砂浆试块的7、28 d抗折强度,但当HME-V膨胀剂掺量过大时,水泥砂浆抗折强度增量不明显,由于膨胀剂的量较大,使得砂粒黏结较为润滑,更加明显的膨胀效果使得孔隙变多,潜在的裂缝成因也随之增加。当HME-V膨胀剂掺量为8%时,水泥砂浆试块的7、28 d抗折强度均为最高[16-17]。

图3 抗折强度-膨胀剂掺量关系图

如图4所示,比较7、28 d的砂浆抗折强度,膨胀剂掺量的增加使得抗折强度在后期自然养护条件下的强度提升有很大的作用。当掺量为8%时,强度增幅最大;而在8%时的抗折强度达到7 MPa以上,且增幅较为稳定[18]。8%掺量的膨胀剂使得试件在成型养护阶段有了良好的膨胀特性,不渗水也没有干裂和出现过多的气泡,这对后期的强度有举足轻重的作用。

图4 7、28 d抗折强度对比图

(2) 粉煤灰掺量影响

当水灰比为0.45,膨胀剂掺量为8%时的砂浆抗折强度如图5所示。

图5 抗折强度-粉煤灰掺量关系图

由图5可知:7、28 d的砂浆抗折强度峰值均出现在20%粉煤灰掺量条件下,而15%和25%粉煤灰配比试件的早期抗折强度与养护28 d的后期抗折强度有所变化。具体表现在,15%粉煤灰的试件早期强度较25%粉煤灰试件稍高,而28 d抗折强度恰好相反,且极限荷载差值均在0.2 kN以内。这表明:粉煤灰对水泥的水化有一定抑制作用,使得25%粉煤灰试件的早期强度略低。另一方面得益于抗裂剂的效果,在28 d标准养护的时程累计上减缓了水化过程,减少早期体积膨胀并使后期试件收缩得到限制,相比15%掺量一定程度上提高了后期抗折强度。

2.3 砂浆抗压强度

(1) 膨胀剂掺量影响

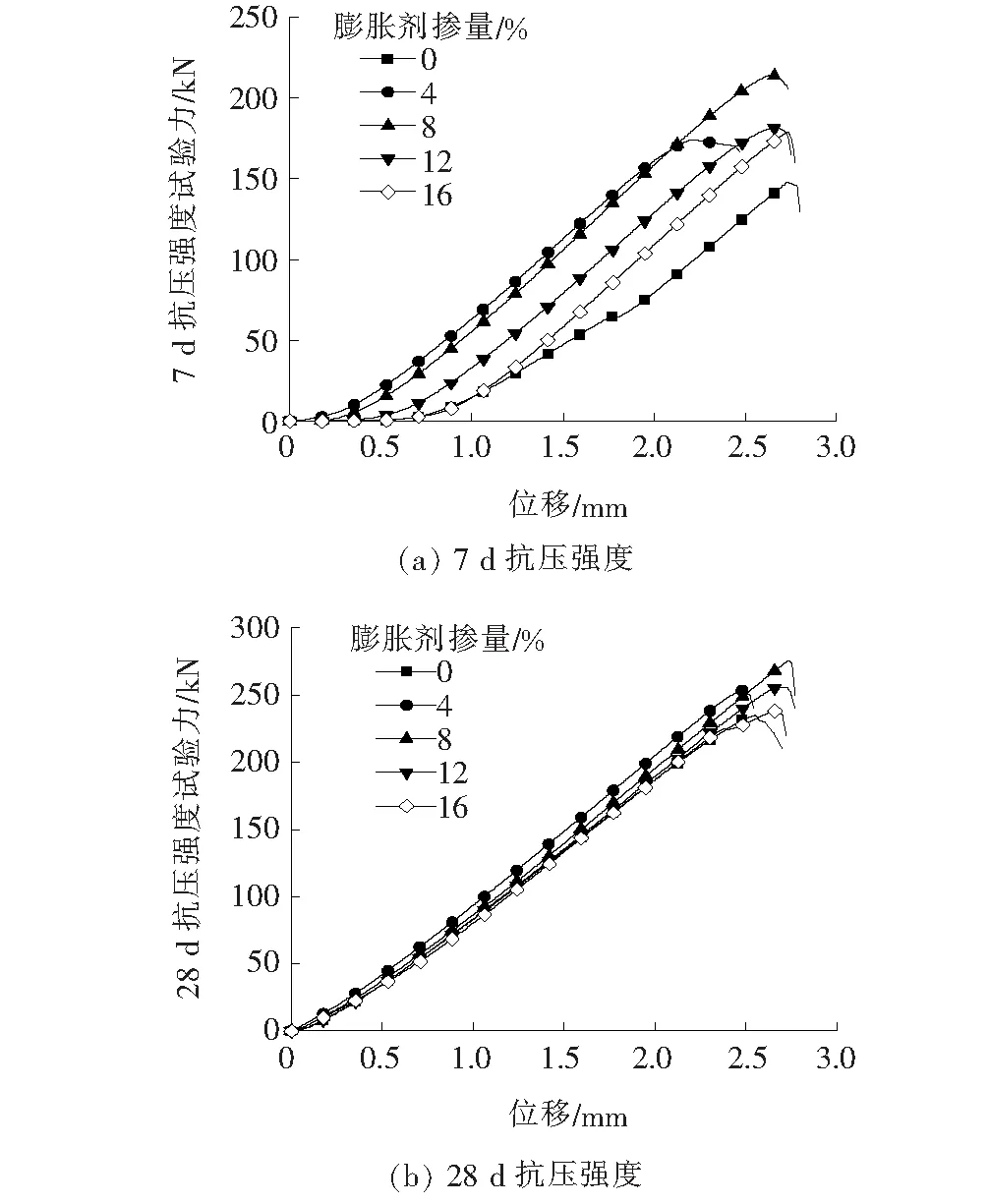

图6为水灰比0.45、粉煤灰掺量20%以及不同膨胀剂掺量试验所得的7、28 d砂浆抗压强度曲线。7 d抗压强度曲线趋势相对一致,但相比于28 d抗压强度曲线,显示出些许的趋势差异。28 d的应力曲线强化阶段趋势几乎一致。造成这种现象的原因可能是7 d时,试件的内部仍然处于黏合状态,由于膨胀剂掺量的差异,硬化的过程也有所区别。如图6所示,7 d与28 d抗压强度都在8%膨胀剂掺量的条件下达到了峰值,并且曲线斜率最大[19]。

图6 抗压强度-膨胀剂掺量关系图

如图7所示,与抗折强度的结果类似,当膨胀剂掺量为8%时,抗压强度达到70 MPa以上,相比没有膨胀剂以及4%掺量膨胀剂的试件抗压强度提升超过10%[20-21]。膨胀剂使水泥作为“胶水”将砂与其他组分黏结,从7 d砂浆抗压强度看出,试件弹性阶段的模量有了些许提升,达到屈服点后,有更明显的塑性发展。这样的趋势表明试件中潜在的细小裂缝较少,实际工程中也不易被液体穿透,兼备抗渗性与高强度。

图7 7、28 d抗压强度对比图

(2) 粉煤灰掺量影响

砂浆抗压强度变化受粉煤灰掺量的影响与砂浆抗折强度类似,而28 d的抗压强度趋势与7 d几乎相同。如图8所示,随着粉煤灰掺量的提高,抗压强度升高, 而25%掺量的试件抗折强度低于15%抗折强度。这使得过量粉煤灰降低砂浆抗压强度更加明显。粉煤灰的强度低于水泥,过量的粉煤灰不仅不能有效降低水泥水化热,相反成为水泥黏结作用的阻塞,夹杂在组分中,同时也影响了膨胀剂的补偿收缩作用。因此,在此次试验中,20%掺量的粉煤灰最为合适。

图8 抗压强度-粉煤灰掺量关系图

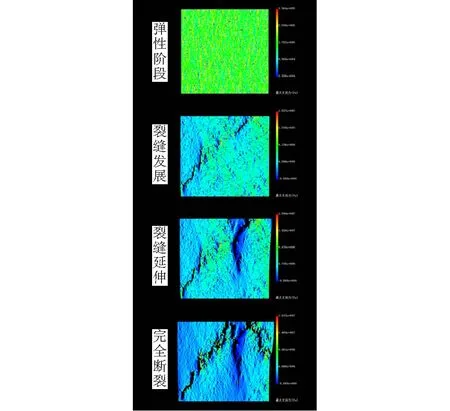

2.4 RFPA试件压缩模拟

试件压缩模拟的二维云图如图9所示。通过该模型的最大主应力的后处理分析可以得出,水泥砂浆模型的受压破坏大致可以分为3个阶段:第一阶段,随着计算步数的增加,模型内部逐渐产生了细小的斜裂缝;第二阶段,模型内部的细小裂缝继续发展并且开始连通,连通的裂缝沿竖向继续发展;第三阶段,裂缝在模型的内部微细发展,逐渐贯通形成多条裂隙,从而将模型分成若干个小柱体, 最后模型四侧隆起直至破坏。

图9 试件模拟破坏过程

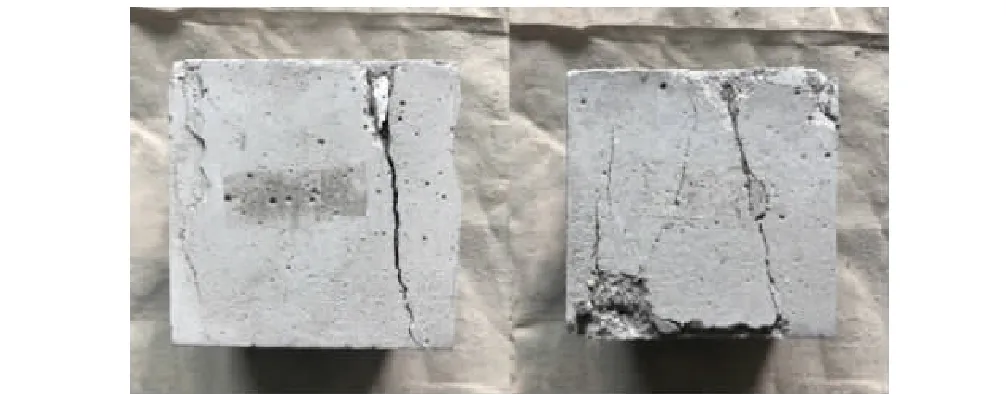

抗压强度试验中,试块的破坏形式如图10所示。和REPA数值模拟对比,试件压缩数值模拟较好地模拟了最优配合比的水泥砂浆试块的破坏过程,裂缝发展部位几乎相同,发展的趋势与形式不尽相同。可以对抗压强度试验以及裂缝的发展进行模拟预测。

图10 试件试验破坏图

3 结论

试验研究表明:HME-V膨胀剂确保了砂浆先期强度的可靠性,具有足够抗压与抗折强度的同时兼具良好的和易性,能有效防治裂缝的发展。该文试验所得水泥砂浆最优配合比对以后研究混凝土补偿收缩技术以及将来的工程实践具有很好的指导意义。具体结论如下:

(1) 水泥砂浆的流动性会随着HME-V膨胀剂和粉煤灰的掺入而增加,当HME-V膨胀剂掺量为8%、粉煤灰掺量为20%时,砂浆和易性适中。

(2) 掺入适量的HME-V膨胀剂能够有效提高水泥砂浆的抗压、抗折强度。当膨胀剂掺量过量时,水泥砂浆的抗压、抗折强度提高幅度下降,甚至低于未掺入膨胀剂的水泥砂浆的强度;当掺入8%的HME-V膨胀剂时,水泥砂浆的抗压、抗折强度达到峰值。

(3) 掺入适量的粉煤灰能够增加水泥砂浆的抗压强度和抗折强度。在一定范围内,其试块的抗压强度和抗折强度均会因粉煤灰掺量的增加先上升后下降,且当掺入20%的粉煤灰时,水泥砂浆的抗压强度和抗折强度达到最大值。

(4) 膨胀剂的掺入对于砂浆的先期强度有不小的提升,一定程度上增加了水泥对于砂粒的黏结作用,并减少了气泡孔隙,对于后期强度也有不小的提升,从而有效地抑制了裂缝的产生与发展。

(5) RFPA-2D通过数值模拟可以很好地模拟出水泥砂浆试块的破坏过程,弥补了实际试验中无法仔细观察试件内部裂缝发展的不足,和试验破坏试件对比不尽相同。这使得对裂缝的试验研究、理论分析乃至实际工程的预测都具有参考价值。