内燃机车牵引杆叉头锻造工艺研究

2022-08-24于学海王大勇全景厚韩坤男周蓬磊

0 引 言

牵引杆叉头是轨道交通内燃机车转向架上的关键受力零件,有较高的力学性能要求,工艺为模锻成型。每台机车需要装配4 个该零件,生产规模属中小批量生产。原工艺采用20 kN 自由锻锤拔长制坯,再将制坯体放置在螺旋压力机上模锻成型。自由锻过程中可控性不佳,制坯精度差,生产效率低,资源消耗高。终锻后,锻件表面质量不佳,后期需要进行大面积的打磨处理。以现有设备对原工艺进行改进,解决上述问题,设计预变形工装,采用25 000 kN 高能螺旋压力机对钢坯预变形,缩减变形时间,提高变形精度。钢坯预成型后放入终锻工装成型,使预成型与终锻之间无缝衔接,精简锻造工序,并对预成型及终锻进行有限元模拟,分析成型过程中金属流动规律和填充程度

。确保金属充满终锻模膛,验证预变工装设计的合理性,并通过试制生产验证改进后的工艺方案可行性。

1 原锻造工艺及存在的问题

1.1 原锻造工艺

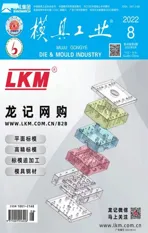

牵引杆叉头锻件结构如图1 所示,材质为35钢,锻件下料质量为49.5 kg。锻件外形属于长轴叉类,一端为叉口,另一端为圆锥台,总长为410 mm,最大宽度为155 mm,最小宽度为64 mm,最厚厚度为160 mm,最薄厚度为20 mm,叉口宽度为75 mm。锻件尺寸分布变化较大,原锻造工艺为:下料→加热→20 kN自由锻锤预制坯→加热→25 000 kN高能螺旋压力机终锻→切边→打磨→热处理。

8例患者治疗过程顺利,随访2 ~ 24个月,平均11个月;身高由术前(145.8±8.5)cm增加至术后(156.3±5.3)cm,差异有统计学意义(P < 0.05)。7例特发性脊柱侧凸患者手术时间为241 ~ 332 min,平均286 min;出血量400 ~ 1 600 mL,平均850 mL。1例结核性脊柱后凸患者手术时间为330 min,出血量为3 000 mL。所有患者术后畸形明显改善,末次随访时无假关节形成、内固定失败等并发症,矫形未见明显丢失。

1.2 原工艺存在的问题

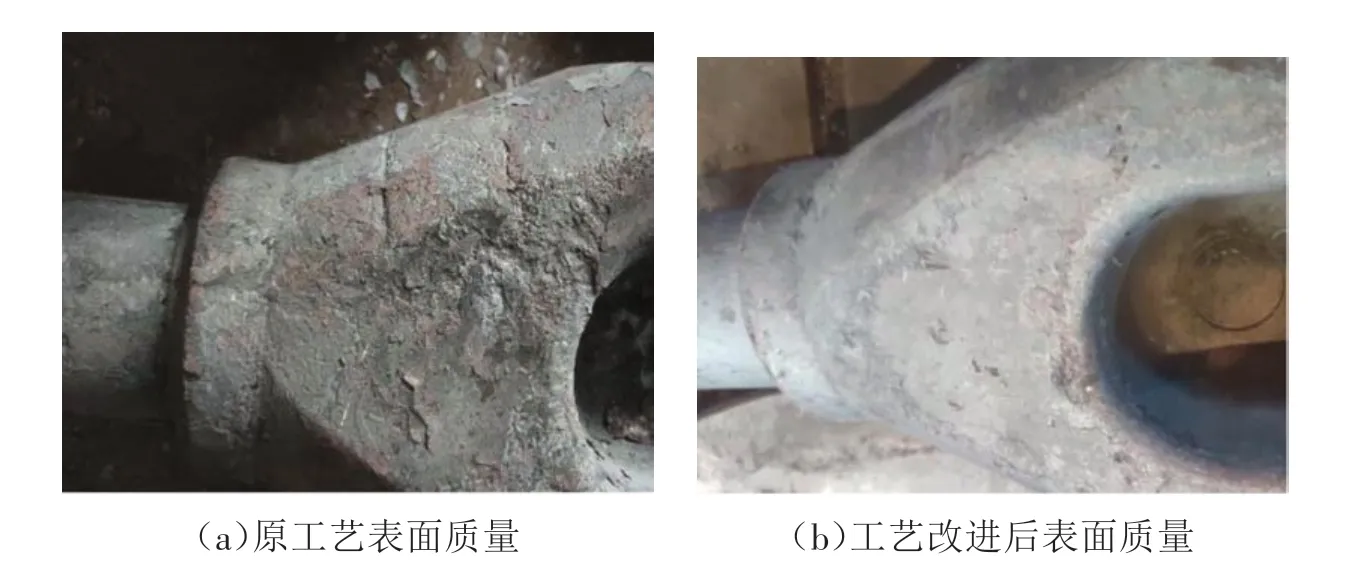

(1)成型零件质量不稳定。20 kN 自由锻预制坯是通过锤砧逐次锤击拔长方坯的过程。自由锻锤可控性不佳,作业时间长,钢坯温度无法长时间维持在锻造温度范围。制坯体变形质量无法保证,变形表面存在深浅不一的压痕,如图2 所示。钢坯的变形量较小,表面氧化皮不易脱落,二次加热后会形成更厚氧化皮,不易清除,因此终锻后锻件会出现锥面填充不满和氧化皮垫伤表面的缺陷,后期需要进行表面大面积打磨处理。

(2)锻件制造成本高、生产效率低。原工艺成型过程中需要两班组进行作业,工序繁琐,工时较长。坯料在两班组之间传递,造成时间和资源浪费,并需要两火次加热,燃油的消耗和坯料的烧损较大,后期表面打磨处理,也占用较长的工时。

(3)缩短模具使用寿命。终锻前,制坯体表面较硬的氧化皮不易清除,会加剧模膛的磨损。制坯体对应锻件圆锥尾部的位置金属分布过多,终锻时会有大量的金属从模膛相应位置流出,加速此处模膛的磨损。

2 工艺改进

2.1 工艺分析

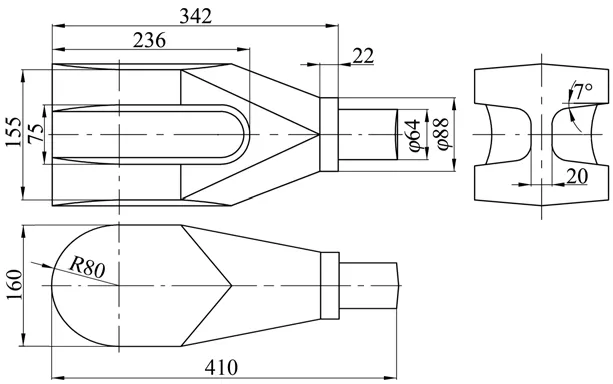

牵引杆叉头为长轴类锻件,其毛坯尺寸计算如图3所示。由图3可知,锻件最大截面积为193 cm

,位于叉口部位,最小截面积为34 cm

,位于另一端头。锻件两端材料分布差距较大,从左到右呈递增趋势,需要对钢坯进行滚挤拔长变形,使材料在轴线上的分配更接近毛坯计算图

。

针对原工艺存在的问题进行改进,为提高生产效率,缩短成形工时,取消20 kN 自由锻锤制坯工序,设计预变形工装,在25 000 kN 高能螺旋压力机对钢坯进行预变形,之后将预变形体置于模膛内终锻。预变形的目的是改变原毛坯的形状,合理分配材料,以适应锻件横截面积要求,使金属更好地充满模膛

。预变形体的形状尺寸由预变形工装决定,因此预变形工装的设计是工艺改进的关键。

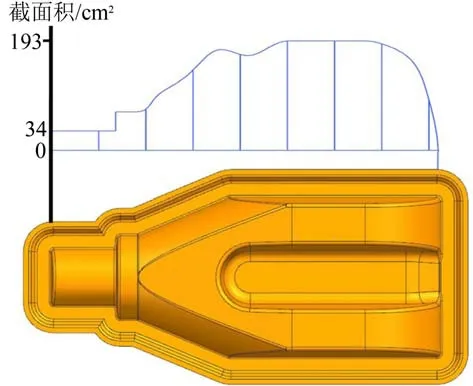

预变形工装结构如图4 所示,下工装有夹角为168°凹槽,钢坯放置在下工装上,在重力作用下,能自然地固定在凹槽最深处,不会随意滚动。上、下工装右侧型腔面平行,闭合后间距为120 mm,用于变形锻件叉口端形状,能保证其尺寸小于锻件最大宽度155 mm,大于叉口宽度75 mm,有利于变形体在终锻时摆放及充满模膛。上、下工装左侧型腔面夹角为25°,用于变形锻件圆锥一侧形状,尺寸略小于锻件锥面锥度,能使金属更容易向左侧流动,利于拔长。钢坯如图4 所示放置在下工装上,经2 次挤压变形,沿长度方向截面积为矩形,轮廓接近锻件轮廓

。

2.2 预变形工艺及工装设计

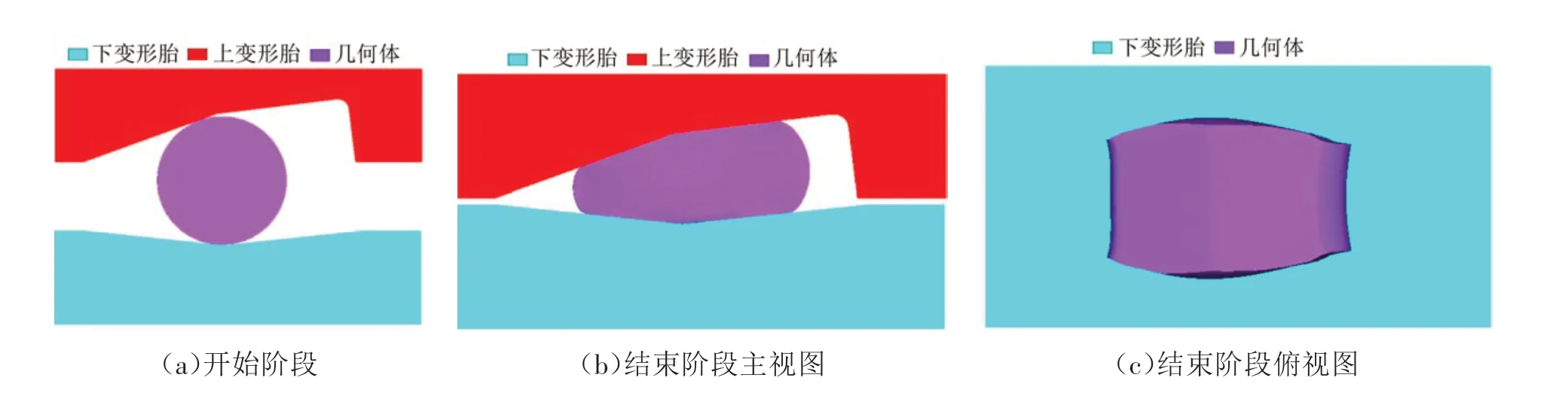

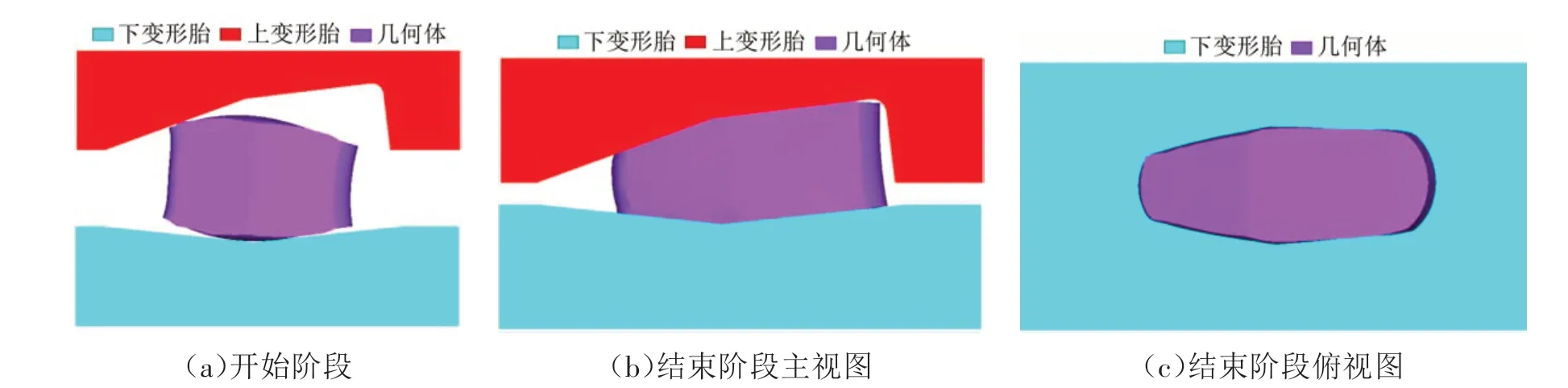

进行第二次预变形模拟,将第一次预变形的钢坯绕长度方向旋转90°放置。上工装下压100 mm,钢坯压至380 mm,最大宽度为145 mm,变形体可完全放置在模膛内。第二次变形金属仍主要沿长度方向流动,长度方向两侧保持圆弧形状,宽度仅发生微量变形,如图6所示。

BIM采用三维建筑设计方式,可直观展现建筑工程项目的全貌、各个构件连接、细部做法以及管线排布等,使设计师可以更加清晰地掌控项目设计节奏,提升设计质量和效率。数字化仿真模拟,信息化描述系统要素,实现信息化协同设计、可视化装配,工程量信息交互和节点连接模拟及检验等全新运用,整合建筑全产业链,实现全过程、全方位信息化集成。同时,不同专业设计师可以在同一平台上分工合作,按照一定的标准和原则进行设计,可以大大提高设计精度和效率。

对预变形和终锻成型过程进行分析,检验预变形工装、工艺设计及钢坯规格选取的合理性,对具体变形参数进行拟定,使用CREO 绘制预变形工装、终锻工装及φ230 mm×145 mm 圆柱钢三维实体,保存为stl格式,导入有限元分析软件。定义工装为刚性体,圆柱钢毛坯为塑性体,忽略毛坯和工装之间的热交换,减少计算时间。定义设备为25 000 kN压力机,定义摩擦系数为0.4,预变形体温度为1 200 ℃,工装预热温度为250 ℃,设定网格边长为2 mm,计算步长为0.7 mm,建立预变形有限元模型及终锻成型有限元模型

。

3 有限元分析

3.1 有限元模型建立

附属绿地的建设新老城区差距较大。老城区空间小,绿地少;新城区附属绿地拥有量较高,但是内部使用为主,外部观赏效果较差,没有发挥附属绿地延续街景的作用。

3.2 有限元结果分析

进行终锻成型模拟,将变形体放置在终锻模膛内,变形体与模膛叉口处边缘对齐,确保预变形体能平稳放置在模膛内。终锻模拟效果如图7 所示,金属能完全充满模膛,飞边分布均匀

。

将下料钢坯由原规格150 mm×150 mm×270 mm方钢改为φ230 mm×145 mm 圆柱钢。预变形时,将圆柱钢坯底面与模座保持垂直,侧面与工装接触放置,此时仅有侧面较小一部分区域与工装接触。根据最小阻力定律,金属更容易沿圆柱径向流动,且两端呈自然圆弧状,一次打击变形后,将预变形体绕轴线方向翻转90°,进行二次打击变形,即可完成预变形过程。整个预变形过程可在15 s 内完成,比自由锻变形节约40 s,缩短钢坯的冷却时间,保证终锻前变形体温度在锻造温度范围内。钢坯无需经历二火次加热,减少了燃油及钢坯烧损消耗。预变形过程中,毛坯变形量较大,表面氧化皮能完全剥落,不会影响锻件表面质量。

进行第一次预变形成型模拟,上工装下压120 mm,钢坯拔长至315 mm,此时钢坯金属向四周流动,径向流动明显大于轴向流动,如图5所示。变形结束后,变形体两侧仍保持原有的圆弧形状,与锻件形状接近。

为研究PRB利用率等网络性能指标与用户感知指标的相关性,在项目实践过程中,采用三个网络性能指标作为样本属性(即自变量),由于丢包率对于用户感知影响最大,采用丢包率作为样本标签(即因变量),并采用多元线性回归算法研究相关性。AAC采集数据与训练出算法模型之后,采用模型估算出丢包率,在4G移动互联网的实时应用中,业务丢包率2%是门限值,大于等于2%被视为影响用户感知,将拒绝本次调用。多元线性回归的模型见公式(1)。

4 现场试制

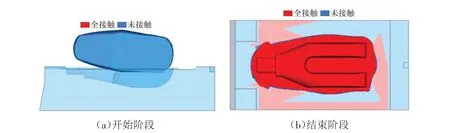

按拟定预变形工艺进行试制生产,锻件和飞边总质量约47.5 kg。参照有限元分析过程,使用25 000 kN 高能螺旋压力机预变形工装进行预变形。预变形时圆柱钢坯能在预变形工装上完全定位,如图8所示,最后终锻成型、切边,经检查测量,尺寸满足工艺要求,金属能完全充满模膛,飞边均匀,无锻造折叠缺陷。实际试制结果与有限元分析结果基本相符,如图9所示。工艺改进后,锻件表面质量有较大改善,如图10所示。

5 原工艺与改进后工艺对比

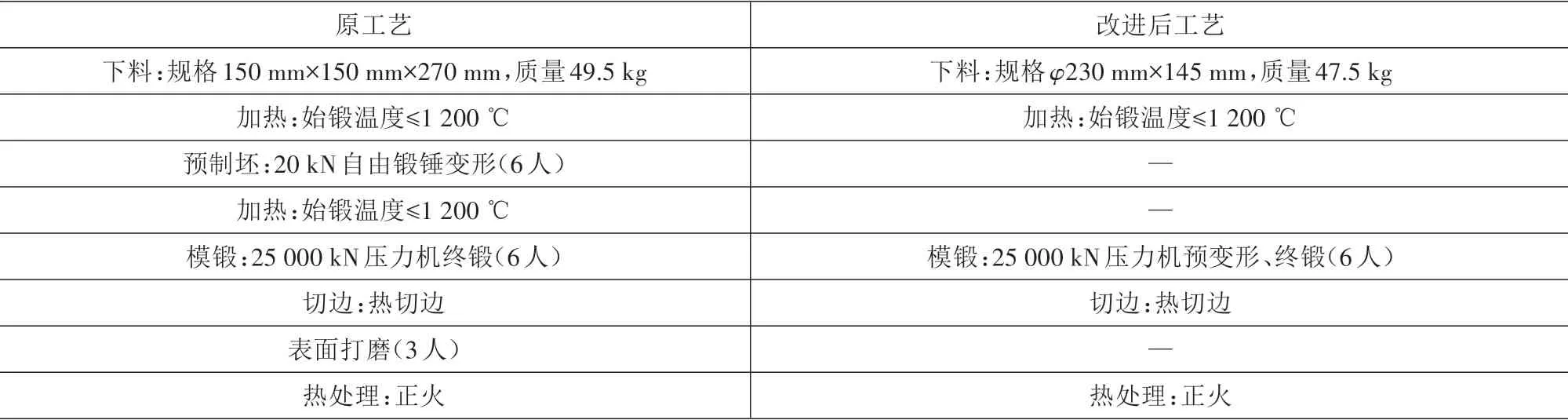

原工艺与改进后工艺对比如表1 所示,改进后工艺采用25 000 kN高能螺旋压力机预变形工装,替代自由锻锤预制坯工序,节约50%人工成本,提升了生产效率;改进后工艺比原工艺减少一火次加热,节约50%燃油消耗,减少了3%毛坯烧损,可减轻氧化皮垫伤锻件、提高锻件表面质量,并且省去了打磨工序。

漏洞是蠕虫病毒频繁爆发的主要原因,要使企业内网免受病毒侵害,就必须将补丁分发管理工作做到位。内网安全管理系统的扫描机制可分为网络扫描与主机扫描,扫描完成后根据扫描结果自动对系统漏洞下发补丁并警告。补丁分发管理主要完成客户端的补丁检测和安装,健壮企业客户端的安全性。同时还可以允许管理员自定义软件分发,完成用户自由系统的补丁管理。利用远程进行软件分发。结合对客户端防病毒程序安装和运行情况的检测,为安全接入管理系统提供授权认证的依据[6]。

6 结束语

结合有限元模拟分析,对牵引杆叉头锻造工艺进行改进,分析原工艺的不足,设计新的成型工艺,对新的成型工艺进行模拟分析和试制生产验证。通过对比发现,改进后工艺能精简锻造流程、提高生产效率、节省资源、降低锻造成本,同时改善零件锻后的表面质量,减小氧化皮垫伤而造成零件报废的风险,可为同类零件的工艺及工装设计提供参考。

[1]陈伟文,吴先洋,张海英,等.某汽车变速器126R 档齿温锻缺陷分析及预锻件形状优化[J].锻压技术,2019(8):6-7.

[2]王大勇,宋红军,田孝飞.摇臂轴座精锻工艺及模具CAD/CAM研究应用[J].锻压技术,2005(6):11-14.

[3]吕 炎. 锻造工艺学[M]. 北京:机械工业出版社,1995:154.

[4]张 振,王大勇,陶剑锋,等.HXD2 型电力机车牵引支座锻造工艺研究与应用[J].模具工业,2021,47(5):60-66.

[5]卞正文.基于Deform 的中小型热锻模设计[J].模具工业,2016,42(12):48-51.

[6]李 灿,秦学枫,陈 力,等.转向直臂锻造成形工艺改进[J].精密成形工程,2017(2):63-66.

[7]王建武,王大勇,郭振明,等.利用有限元分析消除轴箱拉杆体折叠现象[J].模具工业,2021,47(8):14-16.