理发机外壳注射模设计

2022-08-24刘庆东马茗茗

0 引 言

外壳类塑件形状复杂,外表面不能正常脱模时,模具型腔设计时滑块会分解为2 块或2 块以上,这种结构的注射模俗称为哈夫模

。哈夫滑块可以设计在定模侧,也可以设计在动模侧,这2种类型在结构上差异较大,滑块设计在定模侧的结构比设计在动模侧的结构复杂。一般滑块应尽量设计在动模侧,滑块在定模侧常用于大型推板推出的模具

。

1 塑件工艺分析

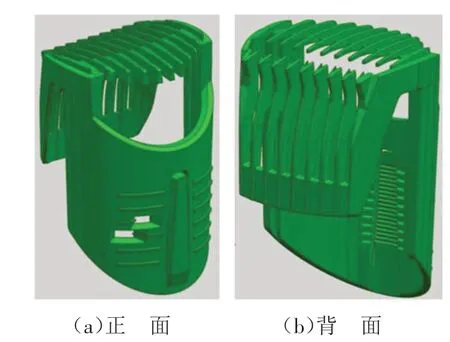

图1所示为某理发机外壳,塑件结构复杂,为筒形的栅栏状壳体,外形尺寸为43 mm×46 mm×66 mm,形状不规则,材料为PC(聚碳酸酯),其流动性较差,成型收缩率为0.5%。塑件外观要求高,不允许存在表面注射缺陷。

一是建设单位应当增强质量意识,严格落实逐套验收制度。住宅工程在竣工验收前,组织施工、监理单位及物业公司有关人员认真细致地开展逐套验收工作,重点对工程观感质量和使用功能进行检查,详细记录存在的问题,并跟踪落实整改。

塑件壁厚为1~3 mm,其模具设计难点:①分模困难;②塑件内、外表面皆有阻碍脱模的结构,需设计抽芯机构;③型腔不利于充填,选择浇口位置和浇口数量困难;④选择推出部位和推出形式困难;⑤多部位困气,排气困难。

2 模具结构设计

2.1 分型面设计

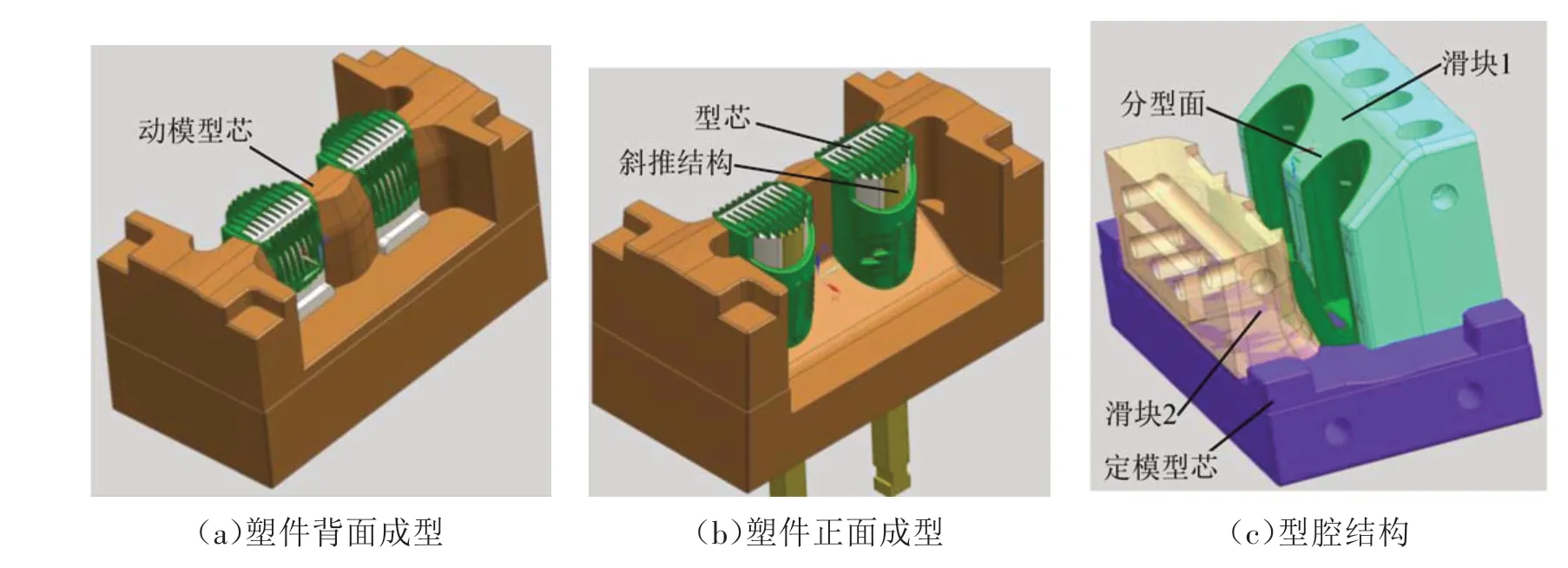

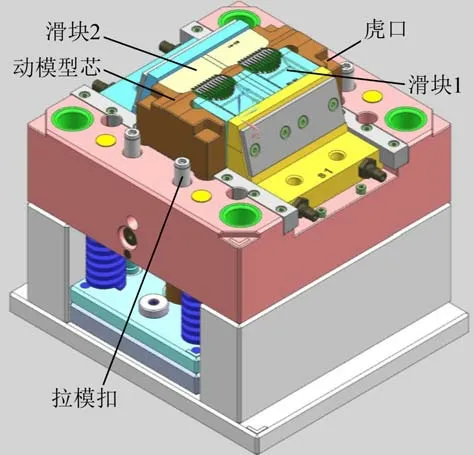

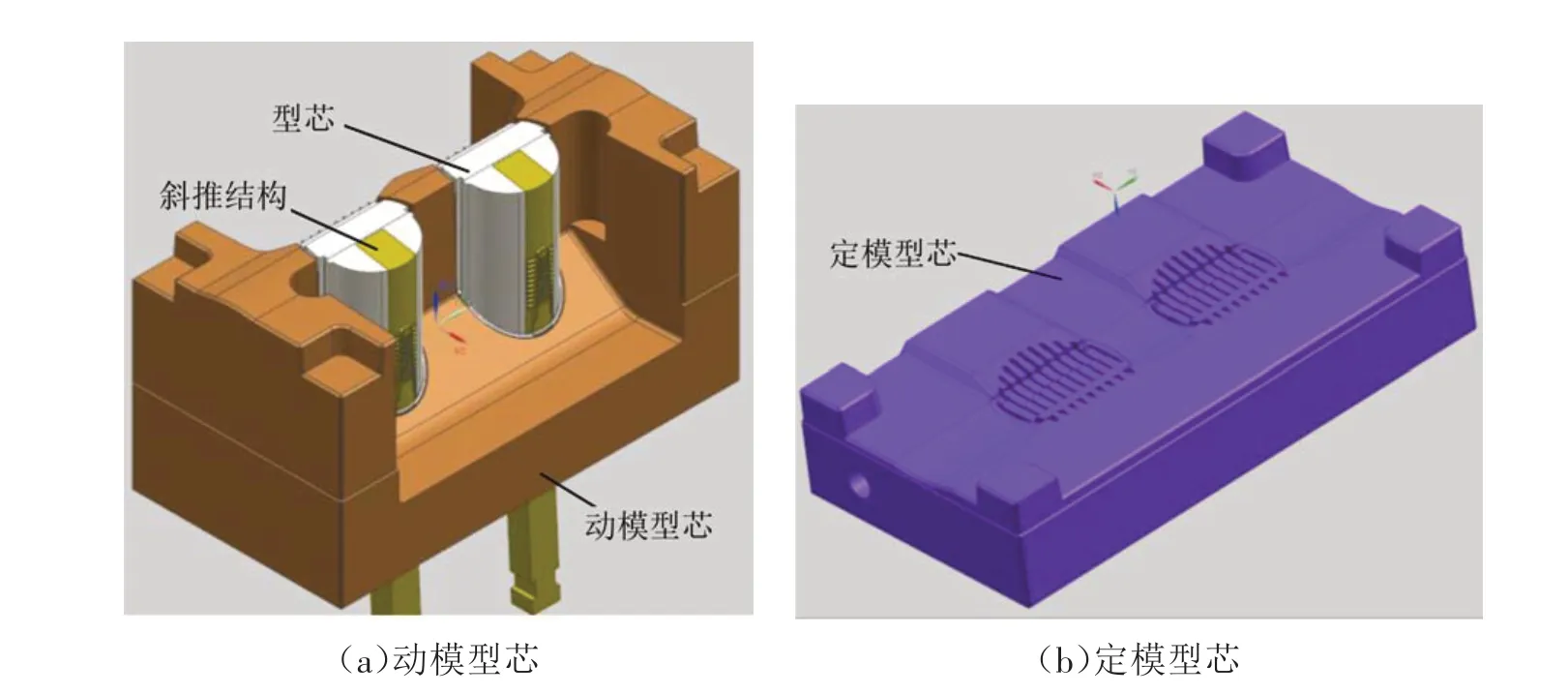

根据塑件的产量及外形尺寸,采用1 模2 腔的成型方案。塑件为结构复杂的筒形栅栏状壳体,整体外表面皆有阻碍脱模的结构,仅靠水平分型面无法实现脱模,需设计垂直分型面才能实现脱模,且分型面为曲面,需设计哈夫滑块组合结构。根据塑件外形,并考虑其外观质量要求,型腔由定模型芯、滑块1、滑块2和动模型芯组成。考虑分型面对外观质量的影响,分型面设计在塑件内、外表面的分界处,如图2所示。塑件内表面也有阻碍脱模的结构,由于内部空间狭小,使用斜推结构抽芯。

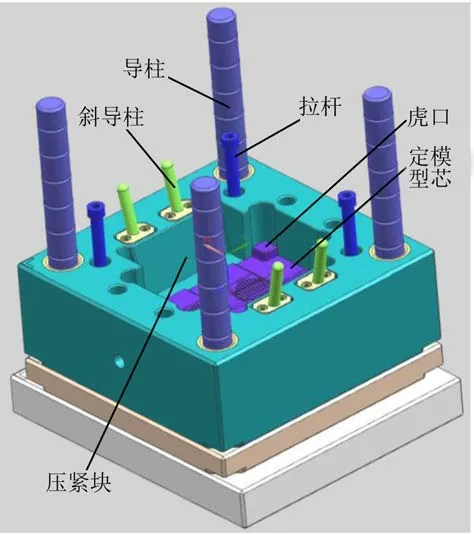

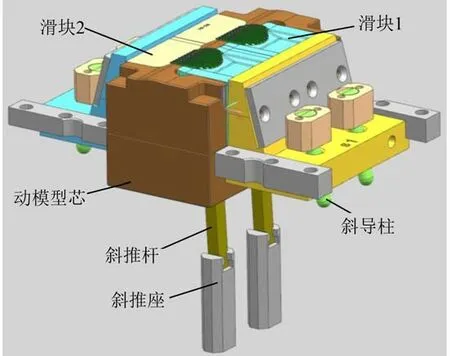

图7 所示为抽芯机构,模具有2 个抽芯滑块和2个斜推机构,2 个滑块用于待成型塑件外部的抽芯,2 个斜推机构用于待成型塑件内部的抽芯。将滑块设计在动模侧,滑块由斜导柱驱动,由于滑块较高,为使滑块运动平稳,滑块的驱动孔设计在滑块底部靠近滑块导轨的位置。型腔前后不对称,注射时会产生较大的涨模力,压紧结构加工在定模板上。斜导柱倾斜角一般取10°~20°,此处取13°,滑块的压紧角取15°。

许多专家学者都认为从定性到定量综合集成方法是系统学讨论班最大的成果,这是中国人智慧和原始创新。我们认为还有一个重大的成果,就是系统学讨论班培养了一批研究复杂系统工程的人才,这批人在各个领域及各类复杂系统工程研究和实践中发挥了重要作用,继承和发展并广泛实践了钱学森系统思想、理论、方法等。

2.2 成型零件设计

定模成型塑件的外观(顶面),如图3所示,为了保证成型塑件的外观质量,采用整体式结构;为了提高镶件的定位精度以及承受注射时产生的侧向力,在动、定模型芯间设计用于定位的虎口结构。动模结构如图4 所示,塑件的外观面由滑块1 和滑块2 成型,滑块采用整体式结构。动模型芯成型塑件的内表面,如图5(a)所示,为了方便排气,采用镶拼结构。定模型芯采用整体式结构,如图5(b)所示。塑件外观面质量要求高,模具成型零件必须抛光到镜面,因此定模型芯的材料选用进口S136,热处理硬度为50~52 HRC;滑块材料也选用进口S136,热处理硬度为46~48 HRC;动模型芯材料选用国产S136,热处理硬度为48~50 HRC;型芯成型塑件的内表面,对材料的抛光性能要求不高,选用H13,热处理硬度为48~50 HRC。

2.3 浇注系统设计

根据小学生学习方法形成的特点,教师必须教给学生科学的、切实可行的自学方法,让学生模仿、实践,强化训练,日积月累,以期提高自身的自学能力,养成良好的自学习惯。以下我就阅读一篇文章,列举几项自学方法;

2.4 抽芯机构设计

廖:我是从1997年任所长助理开始参与行政管理工作的.2000年开始任副所长,2005~2009年任所长.长达12年的行政管理工作,对我的性格有所改造:从一丝不苟、循规蹈矩办事开始,在逐渐“领悟”到学术研究与行政管理所遵循的乃是两套不同的“游戏规则”后,便将影视剧《铁齿铜牙纪晓岚》中皇上所言“不聋不瞎,不能当家”铭之座右——抓大放小,不求水之“至清”.因而虽然每日繁杂的事务性工作缠身,但也是另一种难得的人生经历与体验.

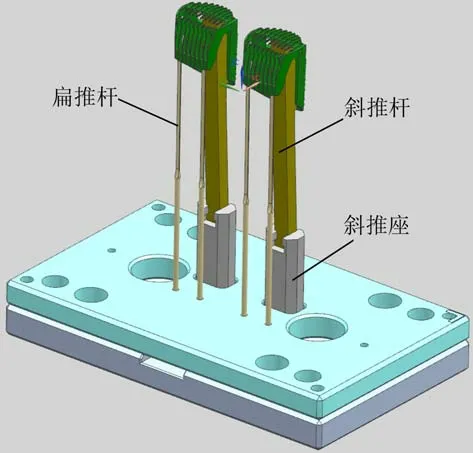

推出机构如图8所示,塑件顶部为栅栏状,直接使用推杆推出塑件,塑件容易变形,且待成型塑件内部空间狭小,既有斜推结构作为其内部的抽芯,还设计有冷却水道,待成型塑件内部布置推杆困难,可加大斜推杆顶面的面积并将其作为主要的推出元件,另外在塑件的竖边位置设计扁推杆实现平衡推出。型芯高度为58 mm,推出距离取60 mm,方便机械手取件。

2.5 推出机构设计

由于塑件较高,需要的推出距离较长,导致斜推杆的长度过长,为了缩短斜推杆的长度,采用加大斜推座高度的方法。斜推杆的倾斜角度一般取3°~22°,由于斜推杆的推出行程较长,取3°。

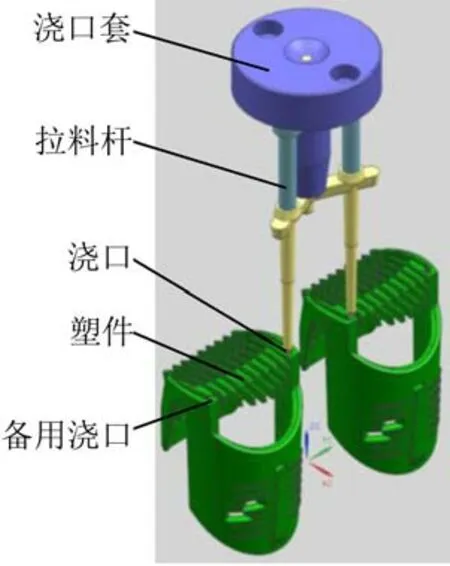

浇注系统如图6所示,由于塑件尺寸小,流道较短,采用普通流道的浇注系统,浇口为点浇口,对称设在待成型塑件边缘处,以减小浇口对外观质量的影响。点浇口直径一般取φ0.5~φ1.2 mm,考虑PC材料的流动性差,取点浇口的直径为φ1 mm;分流道截面为梯形,宽度一般取4.8~9.5 mm,由于塑件尺寸小,分流道宽度为6 mm,高度为5 mm。

2.6 冷却系统设计

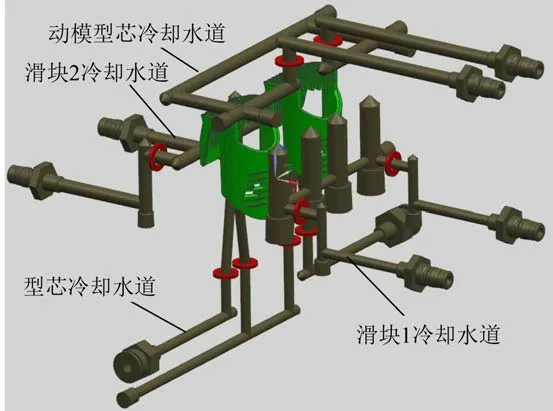

模具的型腔板、型芯均需设计冷却水道。由于型芯较小,且有斜推结构存在,设计隔水片式结构空间不够,设计为直通式结构;哈夫滑块作为型腔的主要构成部分也需要设计冷却水道;型腔的顶部即型芯也需要设计冷却水道,冷却系统如图9所示。

2.7 排气系统设计

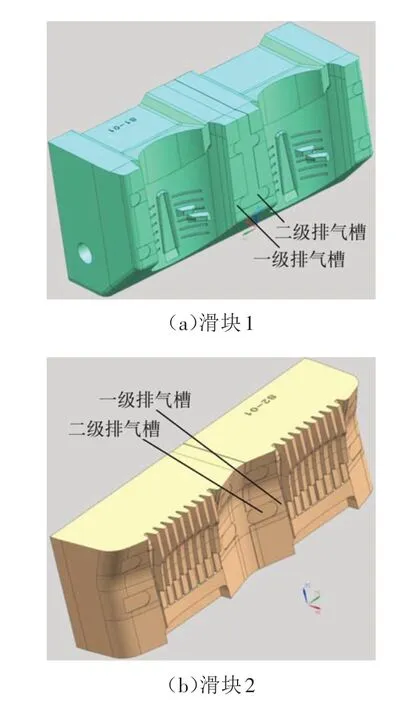

外壳的栅栏状结构导致型腔内存在许多困气,如果注射时型腔内的气体不能及时排出将影响塑件的成型质量,因此排气系统的设计很重要。根据型腔的镶拼结构特点,采用分型面排气的方式,如图10所示。在滑块1和滑块2的分型面上设计了排气槽,排气槽由一级排气槽(靠近型腔)和二级排气槽(远离型腔)构成,一级排气槽的作用是排气并防止溢料,二级排气槽的作用是使排气更为顺畅。排气槽的宽度为6 mm,一级排气槽的深度取0.02 mm(需小于PC 材料的溢边值),二级排气槽的深度为0.2 mm。

2.8 定距分型机构设计

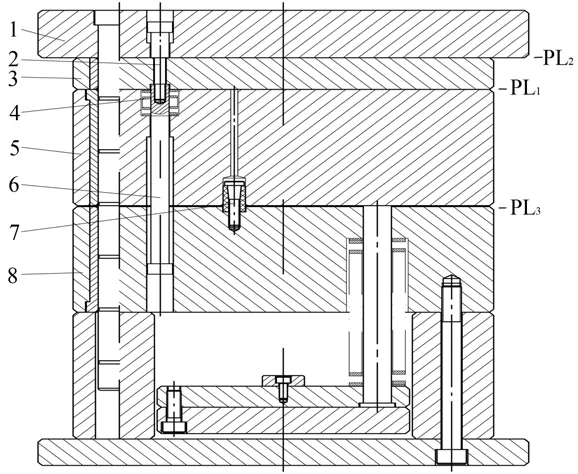

模具为三板模,为了顺利分型,需设计顺序定距分型机构,如图11所示,模具的开模顺序为PL

→PL

→PL

。PL

分型面装有弹簧4,最先打开,作用是拉断浇口凝料,使浇口凝料与塑件分离;接着PL

分型面打开,将浇口凝料拉出浇口套;最后PL

分型面打开,动、定模分离,取出塑件。PL

的开模距离由定距拉杆6 控制,距离为120 mm;PL

的开模距离由定距拉杆2控制,距离为10 mm。

3 结束语

根据设计方案制造的注射模经试模,结构合理,动作可靠,现已投入批量生产,成型的塑件符合质量要求,对类似塑件的成型具有一定的参考作用。

[1]李 勇.塑料注塑模具经典结构180 例[M].北京:机械工业出版社,2009:8-101.

[2]刘庆东.前模滑块注射模设计[J].中国塑料,2015(9):100-103.

[3]刘庆东.果汁机外罩壳注射模设计[J].中国塑料,2016(10):97-101.

[4]包荣华.座椅头枕支架注射模设计[J].模具工业,2022,48(1):49-51.

[5]蔡 建.推件板兼作部分型腔的哈夫式注射模[J].模具工业,1998,24(3):33-35.