GDC 3D微通道LSC214/LSC113异质结构中温SOEC材料制备研究

2022-08-23娄晓明王津津唐雨晴

娄晓明,王津津,吴 智,唐雨晴

(湖南工学院新型建筑材料研究院,湖南衡阳 421002)

能源短缺、环境污染,特别是CO2等温室气体的排放,是当今世界各国面临的重大难题。SOEC 作为一种能持续转化CO2的新型能源转化设备,可与SOFC(solid oxide fuel cell,固体氧化物燃料电池)可逆转化,因其清洁、高效、安全、无噪音、适用性广等优点受到广泛关注[1-2]。它通过电解H2O/CO2高效、快速、低耗地生成H2、CO 合成气,合成气再通过费托工艺制成碳氢燃料[3]。若能和风能、太阳能、核能等有效偶联进行大规模制氢,同时将部分电能以化学能的形式储存起来满足峰值用电需求,有望实现CO2的高效转化及大规模储能,并能解决可再生能源发电可能产生的“三弃”(弃风、弃光、弃水)问题[4]。因此,高温共电解技术被认为是一项极有前途的CO2高效转化与利用的技术。

2005 年,美国的Idaho 实验室与Ceramatec 公司首次报道了SOEC 单电池电解水制氢技术[5]。但因其反应温度较高(~1 000 ℃)而影响其广泛应用[6]。研究表明,OER/ORR(oxygen evolution/reduction reaction,氧气氧化/还原反应)主要在电子导体、离子导体和气相的TPB/3PB(triple phase boundaries,三相区)或混合离子电子导体与气相的两相区(2PB)进行[1]。高温能显著提高决速步OER/ORR 的速率,但在SOEC 中因剧烈的析氧反应导致阳极和电解质界面脱层,加之电堆长期高温运行,连接体中的高价铬化合物导致阳极中毒和破坏TPB 界面结构,大幅增加极化电阻,从而破坏其微结构及化学稳定性,降低使用寿命,增加成本。在SOFC 中,中温(500~700 ℃;intermediate temperature,IT)和低温(300~500 ℃)时较低的ORR 速率是首要的难点。因此,探索中低温高效、可靠、耐久、经济的氧电极材料成为研究的热点[6]。然而,降低反应温度会降低催化活性,增加极化阻抗,特别是降低氧电极的反应速率[7]。

其主要解决思路有:(1)拓展三相反应或两相反应区域,增加反应位点;(2)提升反应位置的反应速率。为此,研究人员探索了混合离子电子导体(ABO3-δ钙钛矿型氧化物、RP(ruddlesden-popper)氧化物(An+1BO2n+2,n=1,2,3…)以及双钙钛矿型氧化物(AA'BB'O5+δ)、掺杂(贵金属和稀土)[8]、质子导体[9]、复合电极[10]等途径来解决上述问题。其中,异质结构和多孔材料备受关注。

异质结构自1980 年代被发现以来[11],因其性能卓著广受关注,并在电解质[12]、氧电极[10]、燃料电极[13]中广泛研究。发现其能大幅提高氧电极反应速率,同时对其反应机理、是否增益及增益程度存在不同观点[10,12-13]。

氧电极的异质结构中以LSC214/LSC113(LaSrCoO4/LaxSr1-xCoO3-δ)研究较多。研究发现将二者组合成LSC214/LSC113异质结构能大幅提高电化学性能,但对其机理仍存在一定异 议[10,14]。2015 年,Dongkyu Lee 等在GDC 上构建了垂直定向纳米复合异质结构LSC113/LSC214,发现了大约10 倍的性能提升,以及该结构在400 ℃以上时表面化学性能不稳定[14]。在该类大量紧密结合的异质界面处产生的氧气排出时对材料产生较大冲击,导致结构不稳定,特别是随着温度升高,反应加快。为此,需要合成一种快速排氧的材料,并探究LSC214/LSC113异质结构提升性能的原因。

同时,为拓展三相反应或两相反应区域,增加反应位点,多孔电极受到广泛关注[15-16]。但由于其孔道往往是无序的,氧气在排出过程受到的阻力会较大。若能制备一种有序定向排列的微通道材料作为支撑体,并在微通道内部覆以异质界面,利用其增益效果,将会有效提高氧气排放速度,提升反应速率,解决脱层失活等问题,极大增加电极使用寿命,促进SOEC 推广应用。而冷冻干燥法可以利用冰晶定向生长并升华后留下的微通道构建有序、定向的微通道。

但异质结构的制备往往采用PLD(pulsed laser deposition,脉冲激光沉淀)或MBE (molecular beam epitaxy,分子束外延生长)的方法,成本较高,难以在微通道内实施。而LBL(layer-by-layer)浸渗法能在微通道材料内部表面包覆催化层材料。

为此,基于Gd0.1Ce0.9O1.95较好的中低温电导率(500/600/700 ℃分别为0.009 5/0.025 3/0.054 0 S/cm)[17],本文以GDC为原料,通过冷冻干燥法制备有序、定向、快速排氧的3D 微通道氧电极支撑体;利用LBL 浸渗法在GDC 3D 微通道内构建LSC214/LSC113异质界面层,得到基于GDC 3D 微通道的LSC214/LSC113异质界面氧电极材料。

1 实验

1.1 原料与仪器

GDC 粉体、陶氏分散剂、陶氏粘结剂、硅酸镁铝、氨水、La(NO3)3·nH2O、Sr(NO3)2、Co(NO3)2·6 H2O、柠檬酸、尿素、polyvinyl pyrrolidone(PVP)、去离子水。

采用X 射线衍射仪(Bruker D8 Advance)在Cu 靶衍射(λ=0.154 06 nm)下测试合成的样品的晶格参数,扫描角度10°~80°,扫描速率4(°)/min,扫描步长0.02°。

采用扫描电子显微镜(scanning electron microscope,简称SEM,JSM-6301F)测试其晶粒大小和形貌。

电化学性能测试采用德国Zahner 公司IM6ex 型电化学工作站,采用三电极法,频率为100 mHz~1 MHz,交流扰动电压振幅为10 mV,测试温度为700 ℃条件下进行EIS 测试。

1.2 GDC 3D 微通道的制备

(1)浆料配制:称取化学计量的GDC 粉体、去离子水、陶氏分散剂、陶氏粘结剂、硅酸镁铝,用氨水调节pH=7 后加入GDC 粉体,搅拌并超声15 min,于150 r/min 球磨2 h,得浆料。

(2)冷冻干燥:将聚丙烯树脂模具置于冷冻干燥的铜质冷冻板上,将球磨好的浆料用移液枪注入模具中,低温恒温搅拌乙醇浴提供冷源,浆料在低温下快速冷冻成型,快速将冷冻好的样品转移到真空冷冻干燥机中,冷冻干燥24 h,冰晶升华得到微米级的定向、有序孔道。冷冻后脱模得到3D 微通道的GDC 电极支撑骨架。

(3)坯体固化:因脱模后的支撑骨架机械强度很低,所以将支撑骨架在1 250 ℃煅烧2 h 得初坯体,以获得较好的机械强度。

(4)LBL 浸渗异质 结构:将La(NO3)3·nH2O、Sr(NO3)2、Co(NO3)2·6 H2O、柠檬酸、尿素、PVP 按比例配制成浸渗液。将浸渗液LSC113 滴加到初坯体上,静置12 h,60 ℃干燥6 h,800 ℃煅烧2 h,得浸渗坯体1;将浸渗液LSC214 滴加到坯体1 上,静置12 h,60 ℃干燥6 h,800 ℃煅烧2 h,得坯体2;重复步骤(4)(12~15 次左右),直到达到最佳负载量(40%质量分数),得到具有3D 微通道结构的固体氧化物电解池/燃料电池电极材料。

2 结果与讨论

2.1 X 射线衍射分析

图1 为3D 微通道XRD 结果。图中从上到下依次为在GDC 3D 微通道上包覆LSC214、LSC113 和LSC214,以 及LSC113 的X 射线衍射结果。图中心形符号位置的峰表示GDC 支撑体材料,菱形图案的峰表示LSC214 的特征峰,空白三角形符号位置的峰为LSC113 材料的特征峰。因材料是先制备出GDC 支撑体(即3D 微通道),再在GDC 支撑体内壁沉积LSC113 或LSC214 材料。所以,各图中应可见GDC 支撑体的峰以及沉积在其内部的LSC113 或LSC214 材料的峰。从图中可见,LSC113、LSC214 包覆GDC 3D 微通道的衍射峰强度较强,没有杂峰,晶体结晶度较高。LSC113/214 包覆GDC 3D 微通道的衍射峰融合了LSC113 和LSC214 的特征峰,且没有出现杂峰,表明合成的材料纯度很高,以上结果和文献[18]一致。

图1 LSC113/GDC、LSC214/GDC、LSC113/214 GDC 3D微通道XRD结果

2.2 形貌分析

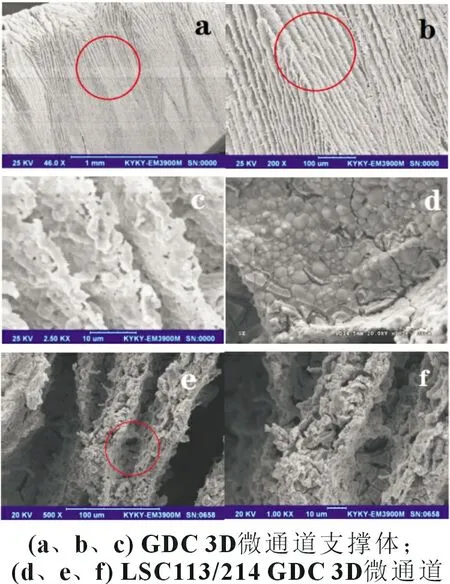

GDC 3D 微通道支撑体和浸渗LSC113 和LSC214 材料的扫描电镜结果如图2 所示。图2(a~c)为冷冻干燥后在1 250 ℃煅烧2 h 得到的固化支撑坯体;图2(d~f)为将固化后的支撑体采用LBL 浸渗法浸渗LSC113 或LSC214 后得到的LSC113/214 GDC 3D 微通道SEM 图。从图2(a)中可见,固化后的支撑坯体整体厚度均匀,微通道密集,且整体呈现上部微通道直径略宽于下部的形态。3D 微通道的形成原理为浆料注入模具后,在低温恒温冷源的作用下,凝固成型。将其转移到冷冻干燥机中,水分升华,留下3D 微通道的孔道,形成机械强度很低的坯体。在一定温度下煅烧该坯体得到3D 微通道支撑体。因此,浆料的浓度、冷冻干燥的温度对3D 微通道的形态和分布,以及最终产品的性能产生决定性的影响。

图2 GDC 3D 微通道支撑体和LSC113/214 GDC 3D 微通道SEM图

将图2(a)中红色部分放大后得到图2(b),图中可见孔道规整,平行排列,呈现多个方向,微通道的宽度均匀,约为10 μm。继续放大图2(b)红色圆圈部分,得到图2(c)。图中可见,3D 微通道宽度均一,平行排列规整。将经过12 次交替浸渗LSC113和LSC214的GDC 3D 微通道煅烧后得到LSC113/214 3D 微通道的SEM 图2(d)。从图2(d)中可见微通道壁面有龟裂的LSC包覆层。图2(e)和图2(f)为微通道的断面结构。从图2(e)中可见,微通道之间有约15 μm 的孔道壁面,同时,孔道壁中有大量微孔。这些微孔有助于微通道之间连通,提高三相界面和反应速率。将图2(e)红色圆圈部分放大后得到图2(f)。从图2(d)、(f)中可见在孔道内壁及凹槽底部均匀包覆一层的LSC113/214 活性物质。图中开裂的部分即为沉积在材料内壁的LSC113/214。因采用冷冻干燥法制备GDC 支撑体,其表面会因升华得到凹凸不平、小孔的形貌,如图2(c)所示。而图2(d)和图2(f)中可见有大面积的板结和裂纹,即沉积成功。

2.3 温度的影响

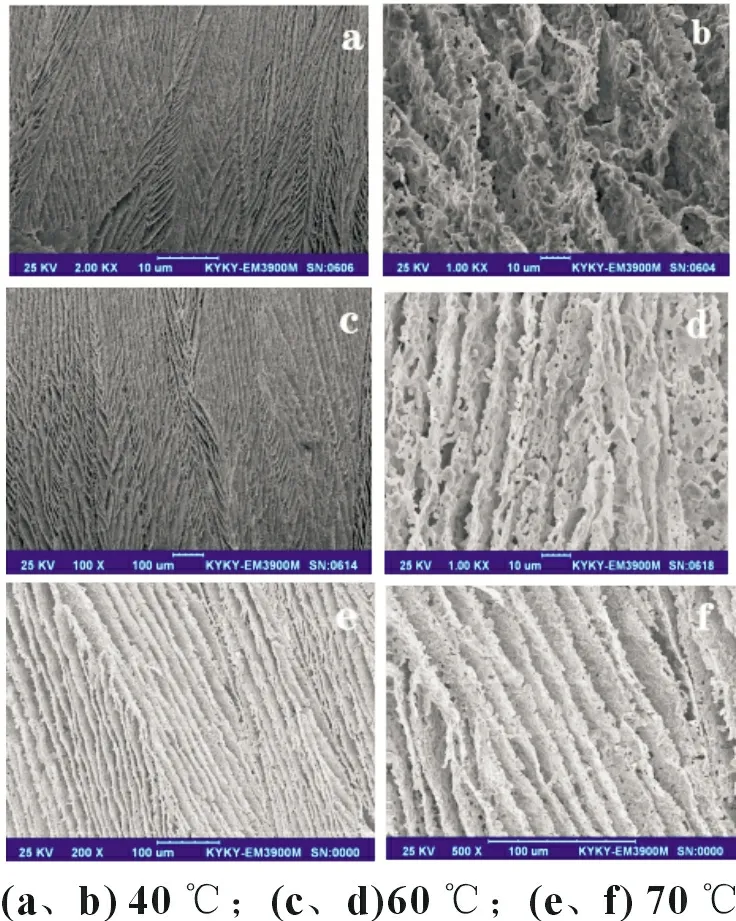

冷冻干燥温度主要通过影响冰晶的成核速率和生长速率之间的平衡关系来控制3D 微通道的结构。当冷冻温度较低时,冰晶的成核速率高于生长速率,趋于形成尺寸较小的冰晶,有利于构建较小的3D 微通道。反之,冷冻温度较高时将获得较大的冰晶,不利于形成均匀、细小的微通道。为此,本文探索了不同冷冻干燥温度对微通道结构的影响,并通过调控冷冻干燥温度,优化3D 微通道的微观结构。本文以8%(体积分数)的浆料分别在-40、-60、-70 ℃进行冷冻干燥,在1 250 ℃煅烧2 h 后得图3 所示结果。图3 为-40 ℃[图3(a)和图3(b)]、-60 ℃[图3(c)和图3(d)]、-70 ℃[图3(e)和图3(f)]时的SEM 结果,其孔道宽度分别约为20、15、10 μm。可见-70 ℃GDC 3D 微通道的孔道宽度最小,且图中可见分布较均匀。其原因是冷冻温度较低时,冰晶的成核速率高于其生长速率,倾向于生成尺寸较小的冰晶;冷冻温度较高时,将倾向于获得尺寸较大的冰晶。因此,在冷冻温度较高时支撑体孔径较大,孔道数量较少、路径不够规则、通道间壁较厚,结构不理想。所以,降低冷冻干燥温度有助于优化微通道结构、提升产品性能。

图3 不同温度下制备的GDC 3D 微通道支撑体微通道SEM 图

为此,当冷冻温度下降到-60 ℃时,如图3(c~d)所示,孔径下降,路径规则度提高,孔道平行度提高,通道间壁上的孔洞较多,孔道结构得到优化。温度继续下降到-70 ℃时,如图3(e~f)所示,3D 微通道路径规整、平行,孔径进一步减小,结构达到最佳。所以,-70 ℃为最佳冷冻干燥温度(因设备最低冷冻温度为-70 ℃,暂时只能获得该数据为最佳温度)。

2.4 电化学性能测试

2.4.1 冷冻干燥温度的影响

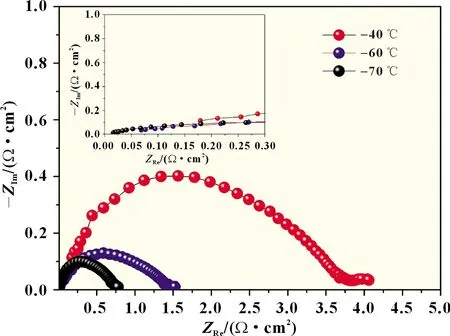

为进一步研究温度对样品的电化学性能的影响,将-40、-60、-70 ℃的GDC 3D 微通道浸渗得LSC113/214 负载40%(体积分数)的电极材料,在700 ℃进行电化学阻抗谱(electrochemical impedance spectroscopy,简称EIS) 测试。图4为使用德国Zahner 公司IM6ex 型电化学工作站,采用三电极法,频率为100 mHz~1 MHz,交流扰动电压振幅为10 mV,测试温度为700 ℃条件下的EIS 测试结果。图4 中插图为局部放大图。由图4 可见,冷冻干燥温度为-70 ℃时的GDC 3D 微通道LSC113/214 电极材料的阻抗最小,约为0.75 Ω/cm2。所以,以-70 ℃为最佳冷冻干燥温度。

图4 -40、-60、-70 ℃制备的LSC113/214 GDC 3D微通道EIS 测试结果

2.4.2 浸渗方法的影响

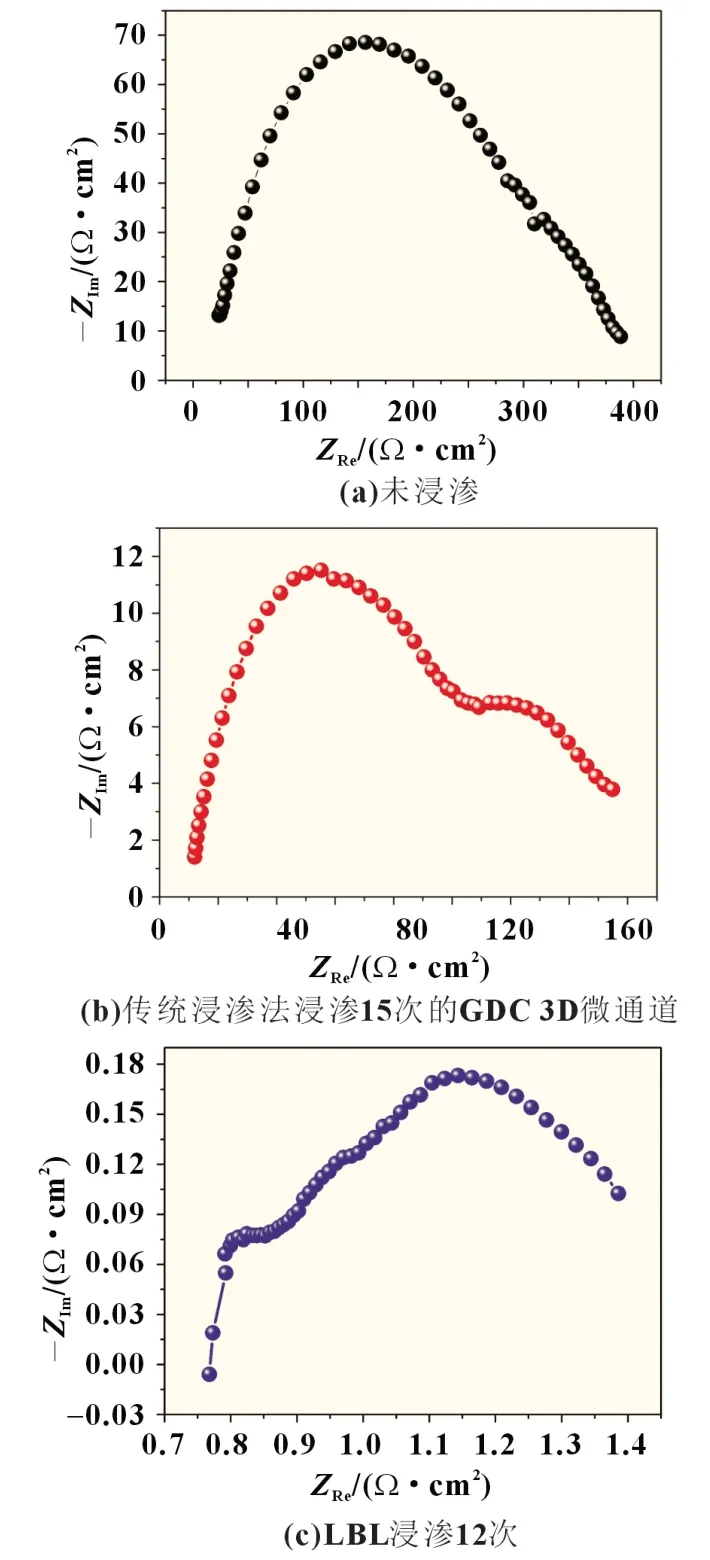

为明确浸渗方法对材料性能的影响,将未浸渗的GDC 3D 微通道[5(a)]、传统浸渗法浸渗15 次的GDC 3D 微通道[5(b)]以及LBL 浸渗12 次的GDC 3D 微通道[5(c)]进行EIS 测试,结果如图5 所示。由图中可见,未浸渗的GDC 电极的阻抗约为375 Ω/cm2,传统浸渗液浸渗15 次GDC 电极的阻抗约150 Ω/cm2。而采用LSC113/214 浸渗12 次后GDC 电极的阻抗降低为0.7 Ω/cm2,较传统浸渗液浸渗15 次的GDC 电极提高200 多倍。由此可以大幅提高性能并缩短制备时间。

图5 未浸渗和不同浸渗方式及不同浸渗次数的GDC 3D微通道EIS测试

3 结论

本文以GDC 为原料,在-70 ℃冷冻干燥得支撑体材料,将其煅烧得具有一定机械强度的坯体;在此基础上采用LBL浸渗法,并煅烧得LSC113/214 3D 微通道结构异质结构材料。测试结果表明,浸渗12 次得到的3D 微通道异质结构材料在700 ℃的阻抗约为0.75 Ω/cm2,其电导性能比传统浸渗法提高约200 倍,同时缩短材料制备时间,能满足IT-SOEC/SOFC 电极材料的要求。