动车组主断路器转换阀冲击噪声研究

2022-08-23王俊峰刘郑森王俊勇

张 超,王俊峰,姜 赞,刘郑森,王俊勇

(1. 西南交通大学 机械工程学院,四川 成都 610031;2. 北京中车赛德铁道电气科技有限公司,北京 100176)

0 引言

目前,国产动车组已达到世界领先的技术水平,而动车组的运行品质则成为人们关注的焦点问题。车厢内的噪声是影响旅客乘坐舒适性的重要因素,尤其对老人、孩子以及生病的旅客影响较大。动车组的主断路器安装于车厢上方,列车过分相时主断路器的断开、闭合会发出很大的瞬时冲击噪声[1]。本文研究发现,主断路器闭合噪声主要来自转换阀阀芯撞击阀体产生的结构辐射噪声。因此,研究分析转换阀的冲击噪声具有重要意义。

冲击噪声是由结构零件受到冲击载荷作用而产生的,具有持续时间短而声压峰值高的特点,并且对机械设备、人体健康造成很大的负面影响。很多学者对冲击噪声的机理与控制进行了深入研究,并采用数值仿真方法计算冲击噪声[2,3]。降低冲击噪声的主要措施是缓和冲击、衰减结构表面振动[4]。本文基于振动与噪声理论,研究转换阀冲击噪声的成因、特性及降噪措施。

1 噪声分析

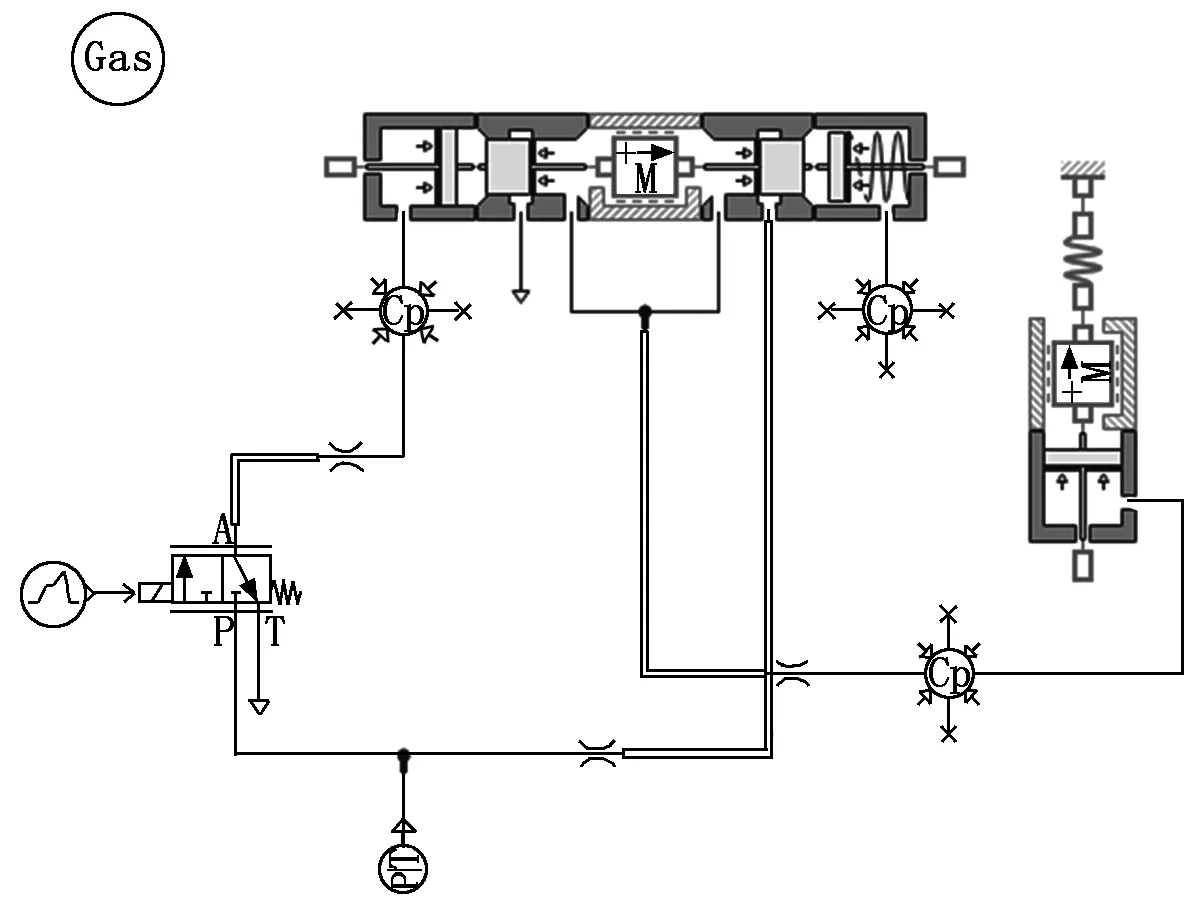

主断路器实质是一个电气开关,其控制回路如图1所示。闭合时,电磁阀控制转换阀闭合,压缩空气进入传动气缸,推动传动杆上移,使主触头闭合。此过程中的冲击包括转换阀内阀芯对阀体的撞击、气流的冲击以及主触头闭合时的撞击。转换阀结构如图2所示,主触头结构如图3所示。其中,主触头处于真空包内,撞击产生的振动无法向外辐射噪声。因此,可以推断产生噪声的冲击主要为转换阀内阀芯对阀体的撞击,以及转换阀表面的振动向外辐射噪声。

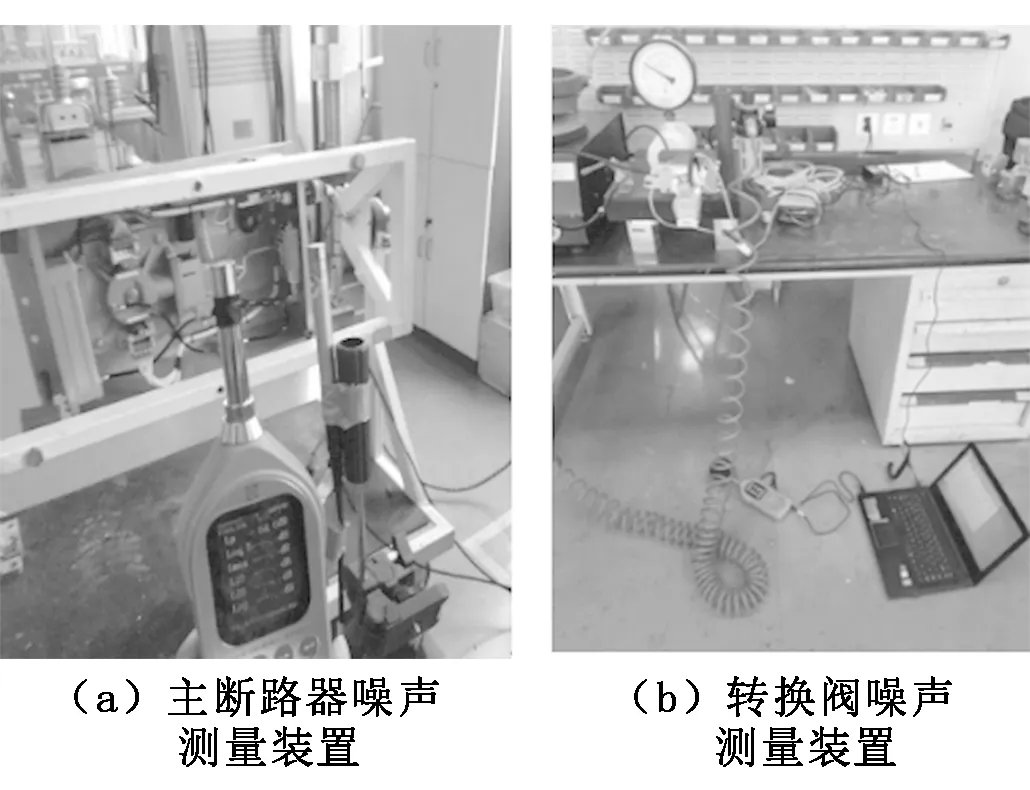

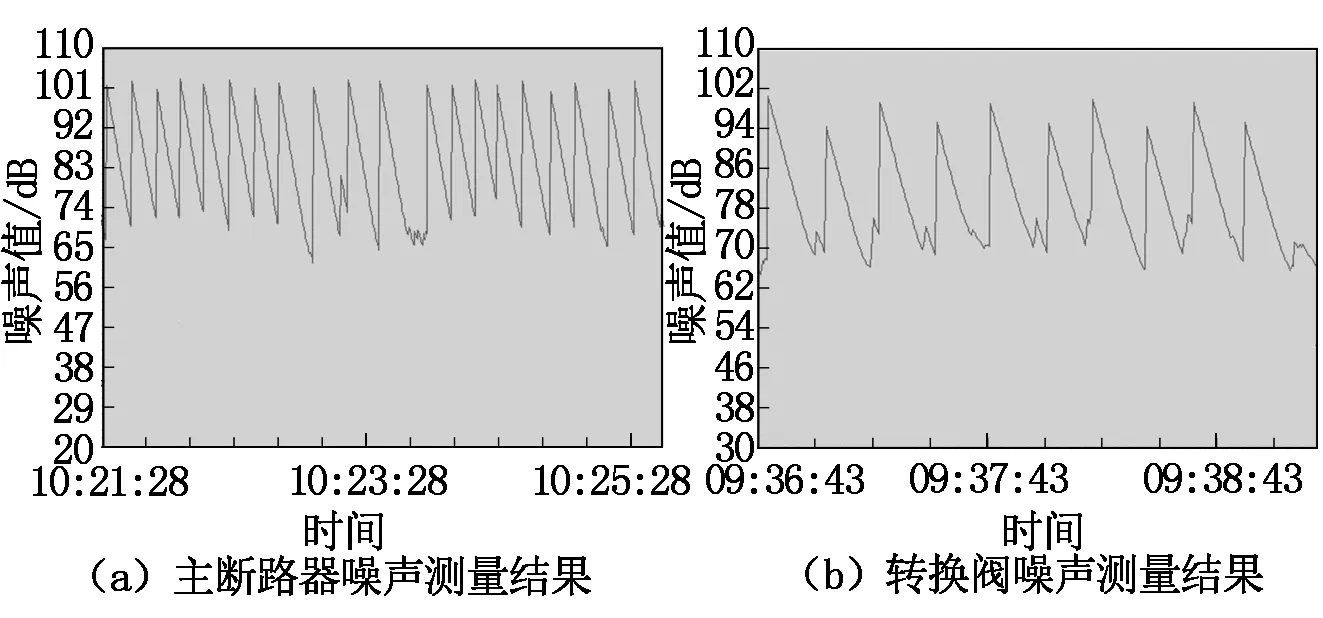

为验证这一推断,分别测量主断路器闭合及转换阀闭合时产生的噪声。试验装置如图4所示,使用AWA6228+型噪声分析仪,测点距离声源1 m。噪声测量结果如图5所示,其中,主断路器闭合噪声为101 dB,转换阀冲击噪声为99 dB。因此,可以证明转换阀的冲击噪声是主断路器闭合的主要噪声源。

图1 主断路器控制回路

冲击噪声的动力学过程是转换阀的阀芯撞击阀体,可利用有限元软件对其进行数值计算[5]。并且,碰撞问题具有强烈的非线性特征,适合采用显式动力学方法。冲击噪声是由转换阀振动在空气中传播形成,可使用声学边界元法计算辐射声场。并且,间接边界元法可以同时计算结构表面振动引起的内部和外部声场,具有独特的优势[6]。

1-阀杆;2-提升阀;3-弹簧;4-阀垫;5-活塞;6-底板;7-阀体;8-顶板图2 转换阀结构

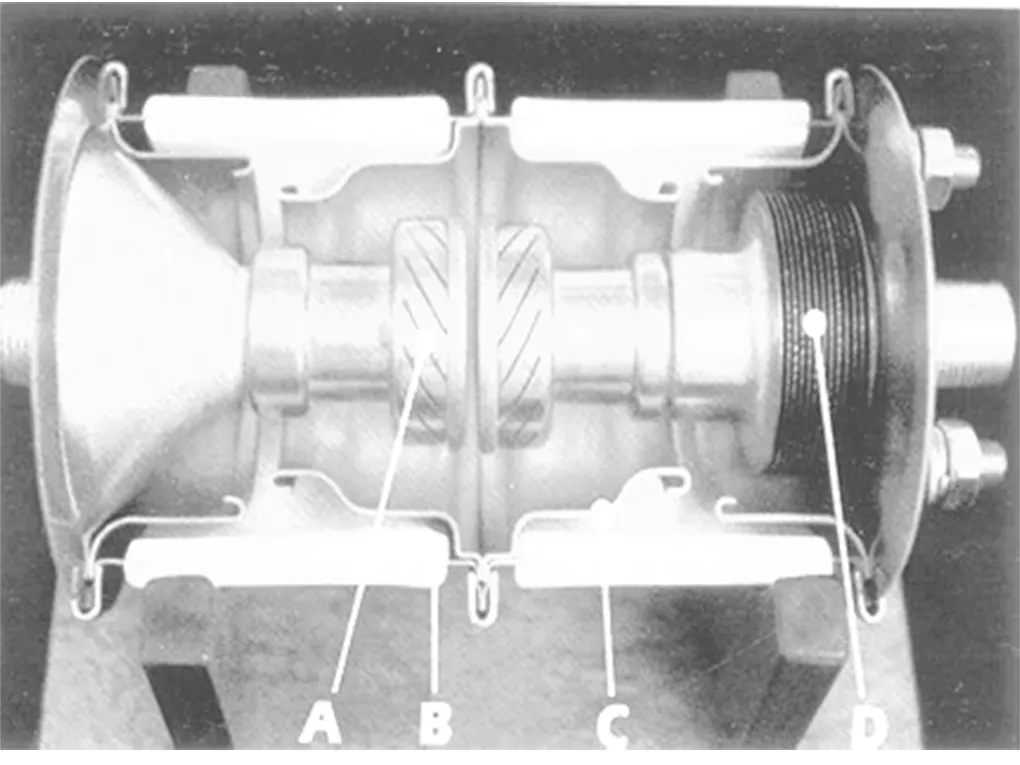

A-静触头;B-外壳;C-屏蔽罩;D-波纹管图3 主触头结构

图4 噪声测量装置

2 冲击噪声仿真

2.1 转换阀动态特性仿真

转换阀冲击噪声仿真可分为以下三步:①使用AMESim软件仿真转换阀动态特性,以求得转换阀闭合时阀芯撞击阀体的速度[7];②将阀芯撞击阀体的速度作为边界条件,使用ANSYS/LS-DYNA软件模拟阀芯撞击阀体的动力学过程,以求得转换阀瞬态振动响应[8];③将转换阀瞬态振动响应导入LMS Virtuall.Lab软件,采用声学边界元法计算转换阀表面振动的辐射声场,即为转换阀的冲击噪声[9]。

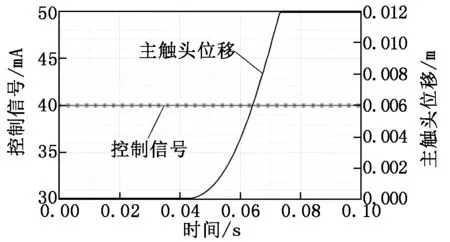

在AMESim软件中,建立主断路器控制回路模型,如图6所示。模型主要包括电磁阀、转换阀及传动气缸三部分,关键参数如表1所示,仿真结果如图7、图8所示。根据图7,主触头闭合时间为74 ms。按试验标准,主触头应在100 ms以内闭合,试验中实际闭合时间在70 ms左右。因此仿真结果与试验数据相符,得到的仿真结果可靠。根据图8,转换阀闭合时阀芯撞击阀体的速度为2.32 m/s。

图5 噪声测量结果

图6 主断路器控制回路模型

表1 主断路器控制回路关键参数

图7 主触头动作曲线

图8 阀芯速度曲线

2.2 冲击动力学仿真

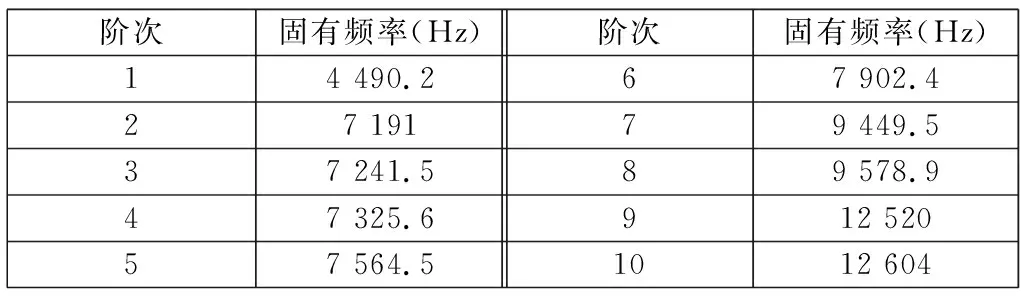

结构动力学响应与结构模态密切相关,因此对转换阀阀体进行模态分析,得到的转换阀前10阶固有频率如表2所示。

阀芯撞击阀体的动力学过程使用ANSYS/LS-DYNA软件进行仿真,仿真模型如图9所示。转换阀通过螺栓连接到试验台基座上,给阀芯施加2.32 m/s的速度,使其撞击阀体,求解转换阀瞬态振动响应。以排气口所在表面为例,观察转换阀瞬态振动响应,如图10、图11所示。

表2 转换阀前10阶固有频率

图9 转换阀仿真模型

图10 转换阀表面振幅

图11 转换阀表面振动加速度

阀芯对阀体的撞击是瞬时冲击,持续时间短而冲击强度高。并且瞬时冲击具有宽频特性,而转换阀的固有频率也有较宽的频率范围,因此瞬时冲击能够激励出转换阀各阶振动。转换阀的瞬态振动响应可分为两部分:一是冲击力作用下的强迫振动,此部分振幅较大,但持续时间很短,冲击力作用结束后即结束;二是冲击力结束后的自由振动,自由振动的振幅较小,并且逐渐衰减,但持续时间较长。

2.3 辐射声场仿真

将转换阀瞬态振动响应导入LMS Virtual.Lab软件计算辐射声场。仿真计算采用瞬态边界元法,模型如图12所示,转换阀位于场点网格中心,测点距转换阀1 m。其中结构网格采用有限元网格,声学网格采用边界元网格,场点网格尺寸为2 000 mm×2 000 mm。

图12 声学瞬态边界元模型

仿真得到的测点声压响应曲线如图13所示。图13(a)表示测点声压级(dB),约3 ms时声波到达测点,峰值声压级约为100 dB,与试验结果相符,振动结束后声压级逐渐减小。图13(b)表示测点声压(N/m2),声压曲线能形象地表示声振关系。与转换阀瞬态振动相对应,冲击噪声也可以分为两部分:一部分是加速度噪声,在转换阀受到冲击的瞬间其加速度迅速发生变化而产生,在冲击过程中此部分噪声持续存在,加速度噪声通常只决定噪声的第一个峰值,其噪声能量也较小;另一部分是自鸣噪声,在冲击结束后转换阀继续振动所辐射的噪声,自鸣噪声占据了噪声能量的绝大部分。

声压云图如图14所示。从声压云图可以看出,冲击噪声具有明显的方向性。一方面,转换阀表面振动为噪声源,噪声从转换阀向四周传播,并逐渐衰减;另一方面,在距噪声源相同的距离上,碰撞方向上的声压级大于垂直于碰撞方向上的声压级。

图13 测点声压响应曲线

3 转换阀降噪研究

3.1 橡胶阀垫

从转换阀结构可知,阀芯与阀体的碰撞面为阀垫表面与阀体内表面。其中,阀垫材料为聚四氟乙烯,阀体材料为铝合金。橡胶阀垫具有良好的密封、缓震与吸能作用[10]。因此,本文将聚四氟乙烯阀垫更换为减振性能良好的橡胶阀垫,以缓和阀芯对阀体的撞击。

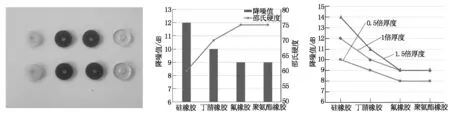

本文选取了硅橡胶、丁腈橡胶、氟橡胶及聚氨酯橡胶四种材质的橡胶阀垫,如图15所示(由左至右的材质依次为:硅橡胶,丁腈橡胶,氟橡胶,聚氨酯橡胶)。用4种橡胶阀垫依次替换聚四氟乙烯阀垫进行试验,得到的结果如图16、图17所示。

从试验结果可知,橡胶阀垫可有效降低冲击噪声,并且降噪效果与阀垫的硬度和厚度相关。由图16可知,橡胶阀垫的硬度越低,降噪效果越好。原因在于,橡胶阀垫通过变形吸收冲击能量,缓和阀芯对阀体的撞击,而硬度低的阀垫受到撞击时变形更大,吸收的冲击能量更多,降噪效果更好。由图17可知,橡胶阀垫的厚度越厚,降噪效果越好,并且硬度越低的阀垫,厚度对降噪效果的影响越明显。原因在于,硬度高的阀垫受到冲击时变形不大,因此继续增加阀垫厚度并不能显著降低噪声。

图14 声压云图

图15 四种橡胶材料的阀垫 图16 阀垫硬度-降噪值关系 图17 阀垫厚度-降噪值关系

3.2 阻尼隔震贴片

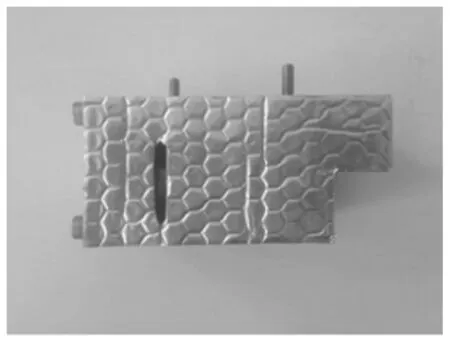

增加结构阻尼可以快速衰减冲击结束后的振动,进而降低冲击噪声。因此,本文采用附加阻尼结构,在转换阀表面粘贴一层阻尼材料。阻尼材料选用丁基橡胶粘弹性阻尼材料,包括丁基胶与铝片两层,如图18所示。

图18 丁基胶阻尼片

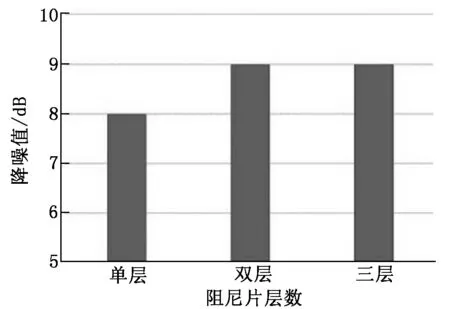

将丁基胶阻尼片粘贴到转换阀表面,如图19所示,噪声试验结果如图20所示。试验结果表明,阻尼片的降噪效果约为8 dB,增加阻尼片层数未取得显著的降噪效果。丁基胶阻尼片的降噪效果源于对转换阀表面振动的衰减,转换阀表面振动时,丁基胶的粘弹性特性会损耗振动与噪声的能量;铝片能够约束丁基胶的变形,增大能量的损耗。这样的双层结构比单层阻尼材料有更好的减振降噪性能。

4 结论

本文研究了动车组主断路器转换阀冲击噪声的成因、特性及降噪措施,得到以下结论:

(1) 运用理论分析与试验方法,证明转换阀闭合的冲击噪声是主断路器闭合的主要噪声源,噪声值达99 dB。

(2) 采用显式动力学与声学边界元方法,建立了转换阀冲击噪声仿真数学模型,研究结果表明,转换阀瞬态振动响应以自由振动为主,冲击噪声具有明显的方向性。

(3) 采用橡胶阀垫、阻尼隔震贴片进行降噪处理,试验证明最高可取得14 dB的降噪效果。

图19 贴阻尼片的转换阀

图20 阻尼片降噪效果