碳纳米管手性影响丁腈橡胶性能的分子动力学模拟

2022-08-23汤薪成王世杰崔剑征

汤薪成,赵 晶,王世杰,崔剑征

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.哈尔滨工业大学 航天学院 航天科学与力学系,黑龙江 哈尔滨 150001)

0 引言

碳纳米管(CNTs)作为典型的一维结构纳米填充材料,因其独特的几何结构使其具备高达1 TPa弹性模量和11 GPa~63 GPa拉伸强度的机械性能[1],良好的导电性、高熔点、低密度[2]、高耐腐蚀性[3]等性能,成为研究者们的关注焦点。贾承赟等[4]采用溶液共混法制备了多壁碳纳米管(MWCNTs)补强丁腈橡胶(NBR)复合材料,研究发现MWCNTs的引入会明显增强NBR的硬度、拉伸强度和断裂伸长率,同时提高了NBR的耐磨性能。袁兆奎等[5]采用双辊共混法研究了CNTs用量对丁腈橡胶性能的影响,发现随着CNTs用量的增加,NBR的拉伸强度和撕裂强度呈现出先增大后减小的趋势,复合材料的耐热和耐磨性能有所增强。

碳纳米管根据卷取方式的不同会呈现出3种不同类型:扶手椅型、锯齿型和螺旋型。碳纳米管卷曲的手性指数(n,m)决定了其直径和手性,也决定了碳纳米管的金属性、半导体或小带隙半导体性的电子输运行为[6]。Borja Coto[7]利用分子动力学模拟方法研究了CNTs手性指数对环氧树脂/碳纳米管复合材料界面相互作用的影响,发现CNTs手性对复合材料的界面剪切强度影响较小。Zheng等[8]利用分子动力学模拟方法,采用位移加载方法研究了不同手性指数的CNTs对以聚甲基丙烯酸甲酯为基体的复合材料界面剪切强度的影响,发现CNTs手性角与复合材料界面剪切强度成正比,扶手椅型CNTs是补强聚甲基丙烯酸甲酯基体的最佳碳纳米管类型。本文采用分子动力学模拟方法,通过研究3种不同手性指数的CNTs/NBR复合材料力学性能和摩擦学性能,从原子层面分析CNTs手性对CNTs/NBR复合材料性能的影响。

1 模拟方法

构建出3种不同手性指数的CNTs,具体模型参数如表1所示。不同CNTs/NBR分子模型的构建方法相同,这里仅介绍(5,5)扶手椅型CNTs/NBR分子模型的构建。将(5,5)扶手椅型CNTs放入大小为(4.0×5.0×4.0) nm3的晶格中心,构建丁二烯和丙烯腈单元比例为3∶2、聚合度为30的NBR分子链,将其填充进晶格内部直到周期性晶格密度达到NBR理论密度1.0 g/cm3。

为得到全局最小能量构型,首先采用共轭梯度方法[9]对体系进行多次几何优化,直至体系能量达到能量收敛精度10-5kcal/mol。随后进行600 ps的NVT系综分子动力学平衡以消除内部应力,温度设置为298 K,最后进行600 ps的NPT系综分子动力学平衡,压强设置为101 kPa。将得到的复合材料模型作为中间层,(4.0×5.0×0.8) nm3和(4.0×5.0×1.7) nm3铁原子层分别作为顶层和底层构建三层摩擦副分子模型,模型结构如图1所示。对体系进行5次退火循环(Anneal),温度范围为150 K~350 K,单次循环进行200 ps的NVT系综分子动力学平衡,时间步长为1 fs。最后选择5次退火后能量最低构象进行限制性剪切模拟,赋予上下两层铁原子摩擦副0.1/s的速度,方向延X轴正反方向,随后让体系在NVT系统下运行450 ps,温度设置为298 K。

图1 三层摩擦副分子模型

上述分子动力学的建模和动力学平衡均采用MaterialStudio8.0(MS8.0)完成,力场选用COMPASS[10]力场,系统温度的控制方法和压强的控制方法采用Andersen和Berendsen方法,静电作用与原子间作用力的计算方法采用Ewald和Atom-based方法[11-15]。分子动力学模拟步长设为1 fs,分子势能的截断半径设为1.25 nm。

2 结果与讨论

2.1 力学性能

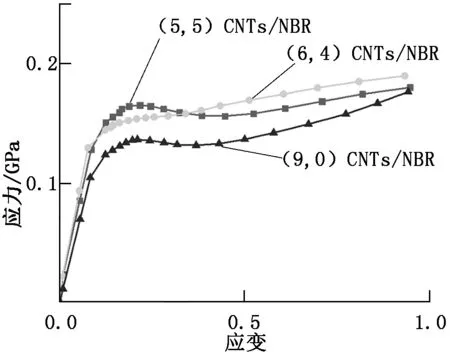

采用恒应力法[16]获得复合材料的应力与应变关系曲线,模拟过程如下:将CNTs/NBR复合材料模型沿着CNTs轴向逐次施加增量为5 MPa的应力拉伸体系,拉伸过程中保持体系内压强不变,每次拉伸后体系均进行5 ps的NPT系综分子动力学平衡,控压方法选择Souza-Martins,体系内各原子自动按照拉伸后的尺寸进行分子动力学平衡计算,最终得到3种不同手性指数CNTs/NBR复合材料的应力-应变曲线,如图2所示。

图2 CNTs/NBR复合材料应力-应变曲线

根据图2中所示数据,通过计算应力-应变曲线线性阶段的斜率得到手性指数分别为(5,5)、(6,4)和(9,0)的CNTs/NBR复合材料的弹性模量为1.38 GPa、1.56 GPa和1.26 GPa,手性指数为(6,4)的CNTs复合材料弹性势能分别比其他两种复合材料提升了13.04%和23.81%。同时由图2可以看出:3种复合材料的拉伸强度分别为180 MPa、194 MPa和176 MPa;手性指数为(6,4)的CNTs/NBR复合材料的拉伸强度分别比其他两种材料提升了7.78%和10.23%。由此可见,相较于其他两种复合材料,手性指数为(6,4)的CNTs/NBR复合材料具有更好的抵抗弹性变形的能力。

2.2 剪切行为

3种不同手性指数CNTs/NBR复合材料的剪切行为模拟过程如图3所示。经过计算后发现,手性指数分别为(5,5)、(6,4)和(9,0)的CNTs/NBR复合材料磨损率分别为55.90%、54.80%和59.45%,摩擦因数分别为0.55、0.54和0.56。手性指数为(6,4)的CNTs/NBR复合材料相较于其他两种复合材料具有更小的磨损量和摩擦因数,摩擦学性能更加优异。

图3 CNTs/NBR复合材料的剪切行为模拟过程

为了进一步揭示CNTs手性指数影响NBR基体摩擦学性能的微观机理,分别提取了3种复合材料延厚度方向的相对原子浓度分布曲线、摩擦温度曲线和原子速度曲线,如图4所示。

从图4(a)可以看出:在摩擦界面处,手性指数为(6,4)的CNTs/NBR复合材料具有更低的原子浓度,相较于其他两种复合材料分别降低了11.37%和13.58%。这意味着引入手性指数为(6,4)的CNTs能够降低NBR复合材料在摩擦界面处的原子浓度,减少被铁原子层带走的NBR高分子链数量,进而有效降低NBR复合材料的磨损率,提升NBR基体的摩擦学性能。

从图4(b)可以看出:手性指数为(6,4)的CNTs/NBR复合材料在摩擦界面处具有更低的摩擦温度,相较于其他两种复合材料分别降低了26.38%和33.17%,该现象与相对原子浓度分布结论保持一致。这是由于手性指数为(6,4)的CNTs的加入使得NBR高分子链更好地吸附在基体中心位置,提升了NBR基体的内部结合强度和表面硬度,降低了NBR基体在剪切作用下的能量耗散,进而增强了其抵抗粘附摩擦的能力[17],从而降低了摩擦界面温度。

从图4(c)中可以看出:在摩擦界面处,引入手性指数为(6,4)的CNTs使得NBR基体具有更低的原子速度,相较于其他两种复合材料分别降低了26.12%和38.48%,该现象再次与原子浓度分布和界面摩擦温度结果保持一致。这是由于摩擦温度的降低会对原子运动产生影响,限制了NBR高分子链脱离基体向铁原子层的运动,降低了NBR基体的潜在磨损量,进而增强了NBR基体的摩擦学性能。

图4 3种CNTs/NBR复合材料的特征曲线

3 结论

(1) 在不同手性指数CNTs补强的NBR复合材料中,手性指数(6,4)螺旋型CNTs补强的NBR复合材料具有更高的弹性模量和拉伸强度,这一现象可以理解为手性指数(6,4)CNTs因其特殊结构促使更多的NBR高分子链吸附在其附近,复合材料整体结构更加紧凑稳定,进而提升了CNTs/NBR复合材料的机械性能,使得复合材料具备更好的抵抗弹性变形的能力。

(2) 手性指数(6,4)螺旋型CNTs补强的NBR复合材料具有更低的磨损率、摩擦因数和界面摩擦温度,这一现象可以理解为手性指数(6,4)CNTs的加入使得NBR高分子链更好地吸附在基体中心位置,提升了NBR基体的内部结合强度和表面硬度,限制了摩擦界面原子的运动,进而提升了NBR基体抵抗弹性变形的能力,增强了NBR基体的摩擦学性能。