飞机难加工材料1Cr15Ni4Mo3N超声铣削加工试验研究

2022-08-23周元莉王晓峰

周元莉,刘 乐,王晓峰,万 蕾

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034)

0 引言

随着航空航天领域在综合性能、高可靠性方面对航空航天产品提出越来越苛刻的要求,大量新型高性能难加工材料踊跃出现,如复合材料、高温合金、超高强度钢等,随之对难加工材料的高效、高质量加工提出新的挑战[1-3]。作为特种加工工艺方法,与传统材料切削加工工艺方法相比,超声振动铣削加工可实现断续切削的加工效果,不仅可以减小加工过程中的切削力、切削温度,同时还可以改善加工效率,延长刀具寿命,提高加工质量[4]。本文开展飞机难加工材料1Cr15Ni4Mo3N合金钢超声铣削加工试验,探究超声振动辅助作用对难加工材料铣削加工过程中铣削力、铣削表面完整性以及刀具磨损等的影响规律,为飞机难加工材料的高精高效加工储备新的工艺方法。

1 超声铣削加工

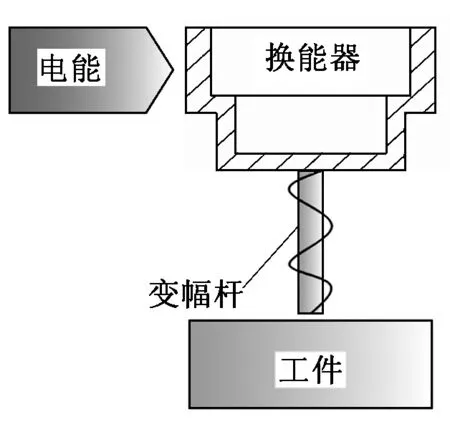

与传统切削不同,超声振动铣削为一种复合加工工艺,相当于在传统铣削过程中给予刀具或工件一定的往复振动,且该振动的大小、方向、频率均可设置[5]。其加工原理为:刀具随着主轴进行高速转动的同时,通过连接外置超声波发生器将电能转换为超声频电振荡信号,经由换能器转换为机械振动,接着将振动幅值经过变幅杆放大,从而驱使刀具沿轴向产生超高频的、具有一定振幅的连续振动,将材料先击碎,再去除[6]。整个加工过程中刀具与工件始终处于周期性分离状态,从而在大幅降低切削力的同时,改善传统铣削方式,优化加工结果[7],超声铣削加工原理如图1所示。

综上所述,可得出超声波发生器、换能器、变幅杆在整个超声铣削加工系统中起主要作用[8]。超声波发生器作为超声电源,主要为整个系统提供能量,输出动力[9]。超声换能器作为超声振动系统中最关键的部分,起着接收从外端超声波发生器处产生的超声频电信号,并将其转换成机械振动的作用[10]。超声变幅杆除用于配合超声波发生器和换能器增大超声波振动幅度之外,还能够调整换能器与刀具头之间的负载匹配,有效降低两者之间的谐振阻抗,进而减少换能器的发热现象,提高换能器的使用寿命[11]。

图1 超声铣削加工原理

2 超声铣削试验平台

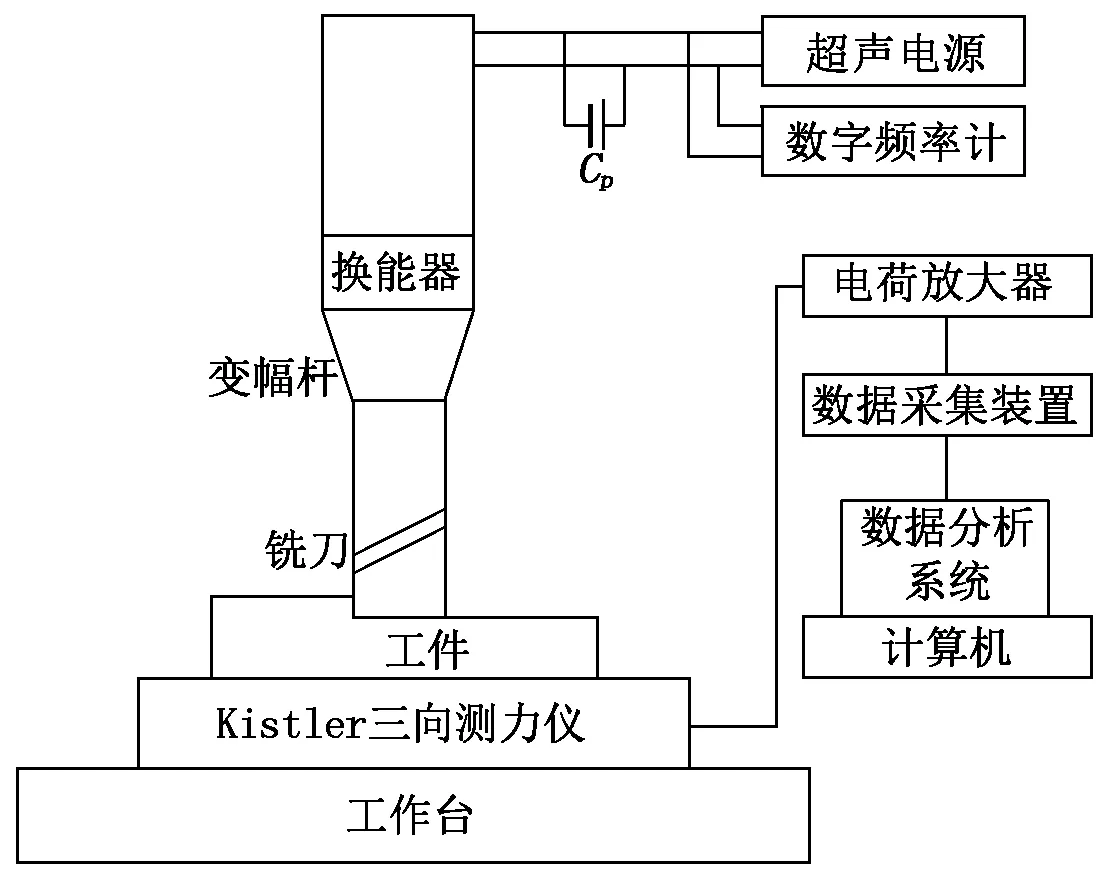

搭建超声铣削试验平台,开展超声铣削加工与传统铣削加工对比试验,探究超声振动对刀具切削性能及零件加工效果的影响,包括切削力、加工表面质量、刀具寿命等。超声铣削试验平台示意图如图2所示。

超声铣削试验平台主要由超声刀柄和超声电源发生器组成,搭建的超声铣削试验平台如图3所示。其中超声刀柄系统主要包括刀柄、刀具和供电系统。

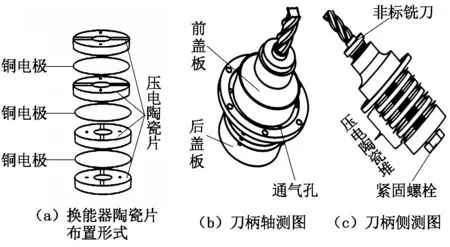

(1) 刀柄。平台采用双弯椭圆振动形式及大直径进口压电陶瓷片刀柄,如图4所示,具备中心气冷功能,可有效解决大功率换能器散热问题,进而保证换能器长时间稳定工作。

(2) 刀具。考虑刀柄刚性和振动性能,平台采用非标刀具,并采用硬质合金刀具热装不锈钢螺纹实现刀具与刀柄的连接,有效解决了大直径硬质合金铣刀传振问题。超声铣削系统刀具如图5所示。

图2 超声铣削试验平台示意图

图3 搭建的超声铣削试验平台

图4 超声铣削系统刀柄

图5 超声铣削系统刀具

(3) 供电系统。供电系统主要由副边磁芯、副边线圈、磁芯座、换能器等构成,采用非接触式供电方案,如图6所示,合理解决了现有导电滑环供电方式不能满足实际工况冷却要求的问题。

图6 超声铣削系统的供电系统

3 试验结果与分析

飞机难加工材料超声铣削加工试验材料:1Cr15Ni4Mo3N合金钢;试验机床:立式三轴加工中心695;控制系统:SINUMERIK 840D;超声刀柄规格:BT50-ER25。其他试验装置包括超声波发生器、三向测力仪、电荷放大器、轮廓仪、显微镜、扫描电镜、电荷放大器、计算机等。

3.1 切削力对比试验

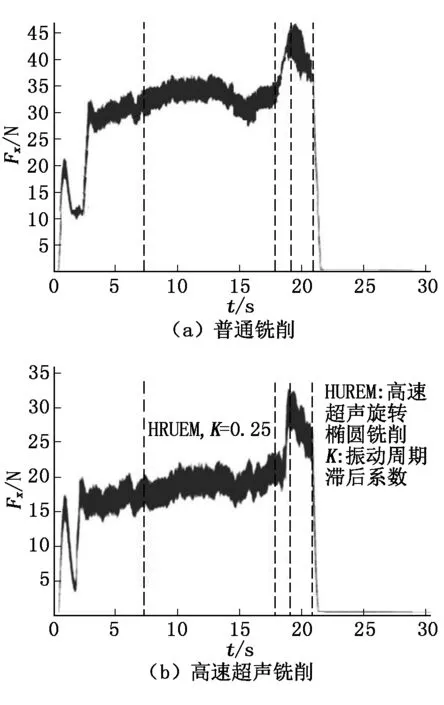

试验选取整体硬质合金立铣刀,在铣削速度43 m/min、切削深度10 mm、切削宽度16 mm和每齿进给量0.2 mm的设定下(下同),对比研究超声铣削与传统铣削加工对切削力的影响,试验结果如图7所示。由图7可以看出:相较于普通铣削,超声振动的辅助作用可降低铣削加工过程中的切削力30%以上;同时超声振动的辅助作用也减少了铣削过程中的积屑瘤和鳞刺等现象,改善了铣削系统稳定性。

图7 切削力对比试验结果

3.2 切削性能对比试验

试验时,改变铣削过程中的主要参数铣削速度、进给速度、切削深度、吃刀量等,统一设置刀具直径,对比超声铣削与传统铣削刀具的寿命和被加工零件表面质量的差别。

以大进给刀具为例,试验参数及表面质量如表1所示。超声振动的辅助作用大幅度缩减了刀具与工件的实际接触时间,降低了由于机床自身稳定性产生的振动幅度,从而提高了加工精度。空化作用及切削液充分冷却的作用,促使切削区域温度值降低,阻止积屑瘤形成;同时因表面残余应力为压应力,可有效提升工件表面质量。

表1 参数及表面质量数据

3.3 刀具寿命对比试验

在切削深度10 mm、切削宽度16 mm和每齿进给量0.15 mm的试验环境下,开展不同铣削速度的刀具寿命对比试验,并对试验加工过程进行记录,得到超声铣削与传统铣削加工过程中的刀具(刀片)磨损数据,如图8所示。

图8 不同铣削速度下刀具寿命对比试验结果

相较于传统铣削加工,超声铣削刀具后刀面磨损缓慢。切削速度为80 m/min时,切削长度可以达到179 m,较同等切削参数条件下的普通铣削长度提升4.42倍。切削速度为120 m/min时,铣削长度可以达到154 m,较同等切削参数条件下的普通铣削长度提升5.416倍。切削速度为160 m/min时,铣削长度可以达到58 m,较同等切削参数条件下的普通铣削长度提升2.22倍。

4 结论

飞机难加工材料1Cr15Ni4Mo3N合金钢超声铣削加工试验结果表明:

(1) 超声铣削加工过程中刀具与被加工面为断续接触,可大幅度降低刀具所受到的切削阻抗力,避免了普通切削时的“让刀”现象,试验结果显示超声振动辅助作用可有效降低铣削过程中的切削力30%以上。

(2) 断续切削所产生的热量大大减少,经充分冷却,工件被加工面晶格组织保持完好,不产生积屑瘤,可获得很高的表面完整性。同时金属从高点向低点产生流动,使金属零件表面达到更理想的表面粗糙度,有效提高了被加工件表面质量。

(3) 超声振动过程中因空化作用产生局部的负压区,从而引起液体界面破裂形成微泡,微泡经迅速胀大和破裂后会产生一种微激波,使加工区域热量迅速被带走,并具有快速清洁作用,减缓刀具磨损进度,进而提高了刀具的耐用度,延长了刀具使用寿命。