汽车保险杠模具结构设计

2022-08-17植才华

植才华

(肇庆市技师学院,广东肇庆 526060)

塑料模具的结构除了与产品的结构、外观要求相关外,也与产品的注塑原材料密切相关。这就要求设计师在设计塑料模具结构时,不但需要考虑产品的结构,还要考虑原材料的特性,才能开发出优异的塑料模具。聚丙烯(PP)是常用的注塑材料,与丙烯腈-丁二烯-苯乙烯塑料(ABS)、聚苯乙烯(PS)等材料相比,PP 料的弹性较大。在设计原材料为PP 的塑料模具时,可以利用PP 料弹性较大的特性,在弹性范围内将产品拉长,脱模后再自动恢复原形,从而设计出与原材料为ABS,PS 等产品不同结构的塑料模具。汽车前保险杠的注塑材料为PP,产品两端各有一个扣边,现依据PP 弹性较大的特性,用滑块将产品向两端拉开,使底部的扣边脱模后,再用推杆顶出,巧妙地简化了模具结构[1–4]。

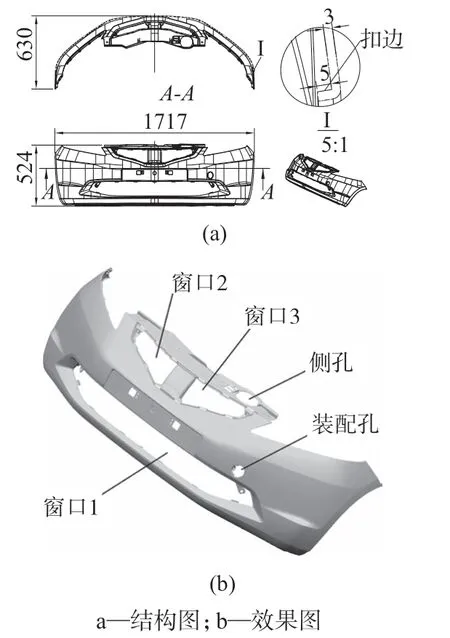

1 产品结构分析及外观要求、模具设计难点

某汽车保险杠尺寸为1 717 mm ×524 mm ×630 mm,主体部分的壁厚为3 mm,呈拱形结构,其结构图与产品图如图1 所示。由图1a 可见,在产品的腰部有16 个小孔,在产品的边缘还有若干装配孔、倒扣,在产品两端各有一个扣边,扣边高度为5 mm,扣边结构如图1a 中的放大视图所示。产品上有3 个窗口,在窗口3 的旁边有一个侧孔,如图1b 所示。

图1 汽车保险杠产品图

由于该产品是汽车的外观件,不允许外表面出现夹口线,因此该产品腰部的16 个小孔需采用“油缸+定模滑块”脱模,其中定模滑块采用滑块针结构,滑块针采用718 材料。由于产品的边缘在装配后被其它零件遮盖,允许产品边缘出现夹口线,因此对于产品边缘的装配孔,采用“斜导柱+动模滑块”脱模。对于产品内表面的倒扣,采用斜顶结构脱模,其中滑块和斜顶采用718 材料。

由于产品两端的装配孔、倒扣和扣边的位置比较密集,模具的空间较小,在已为产品两端角落处的倒扣设计了斜顶的前提下,如果再为产品两端的扣边安排斜顶,则斜顶之间必定发生干涉,因此,产品两端的扣边采用“油缸+动模滑块”结构,利用PP料弹性较大的特性,当定、动模分开后,用滑块将两端的扣边往两边拉,使扣边脱模后,再将产品顶出。这个脱模结构非常巧妙,是这套模具的难点与重点。

2 模具主要结构设计

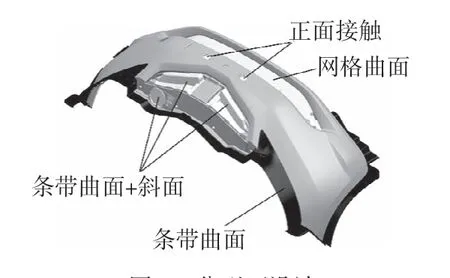

(1)分型面设计。

汽车保险杠产品上有3 个窗口,还有若干装配孔。除了设计模具的分型面外,还应为这些特征设计分型面,如图2 所示。对于产品四周的分型面,是用分型线创建的条带曲面;窗口1 的分型面是用该窗口的分型线创建的网格曲面;对于窗口2、窗口3 以及窗口3 旁边的侧孔,由于轮廓落差大,用其分型线创建条带曲面后,再用斜面将上、下条带曲面连接,该斜面同时起定位作用;对于其它位置的装配孔,所对应的装配孔为平面,定、动模型芯以正面对碰的形式封胶[5–6]。

图2 分型面设计

(2)模具定、动模型芯设计。

图3 为定、动模镶件结构图。产品呈拱形的结构,中间与两端的落差较大,为了保证定模板的强度,定模板采用整体结构,并在定模分型面上设置枕位,由枕位连接定模板的两端,见图3a。

图3 定、动模镶件结构图

为了提高动模型芯的强度与刚度、减少加工与装配的难度,也为了降低模具成本,动模型芯由三个镶件拼接而成,并将中间部分的镶件垫高。为了保证定、动模的合模精度,将定、动模的配合斜面设为8°,并在配合面上安装耐磨片。除封胶面外,分型面的其它部分设计0.5 mm 的间隙,不但能减少模具装配工的工作量,还可以使合模力集中在封胶面上,以提高封胶面的密封性[7–8]。

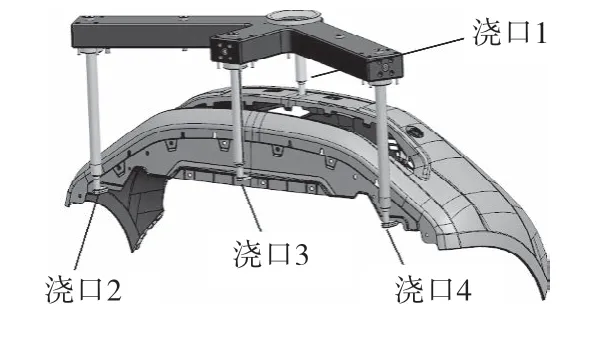

(3)浇注系统设计。

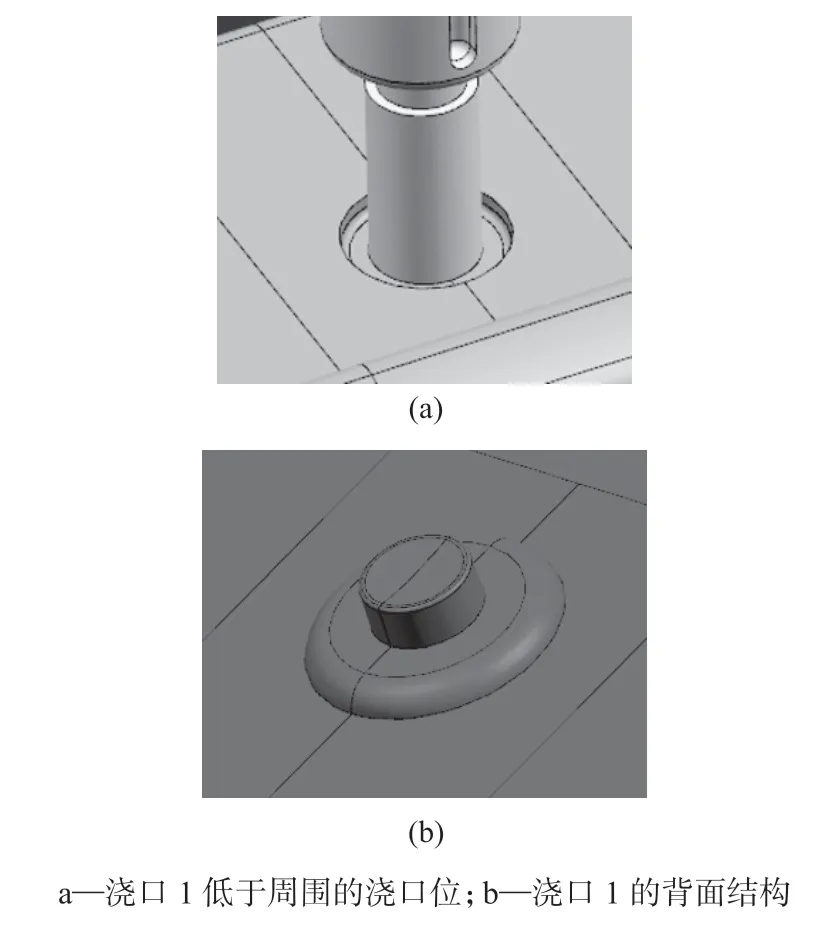

产品尺寸较大,且呈拱形,中间与两端的落差大,产品上有3 个轮廓较大的窗口,还有许多小孔、倒扣等严重影响熔体流动的结构,为了防止注塑时出现不良现象,使用热流道+多点浇注的浇注系统。经多次试模验证,确认使用4 个浇口,由1 个直喷嘴和3 个顺序阀热喷嘴组成,浇注系统见图4[9–10]。其中浇口1 为直喷嘴,直接在产品上浇注,浇口2~浇口4 为顺序阀热喷嘴,采用热流道转冷流道后,再用侧浇口浇注。这种浇注方式主要有两个优点:第一个优点是浇注痕不影响外观,其中浇口1 设置在安装车牌的位置,另外3 个浇口位于车底,4 个浇注痕都不影响外观。第二个优点是,在生产时根据实际情况,调整4 个浇口的注射量和注射时间,使产品各部分都能得到良好的注塑效果。

图5 为热喷嘴附近的产品结构。

图4 浇注系统

图5 热喷嘴附近的产品结构

为了配合浇口1 在产品上直接浇注,将浇口1的位置设计成低于周围浇注位约1 mm,由图5a 可见,在该位置的背面设计一个圆柱,由图5b 可见,该圆柱起冷料井的作用。将浇注位置设计成这种结构,有利于修剪水口料,使修剪后的水口位低于周围浇口位,不影响装配其它零件。

(4)侧向抽芯机构设计。

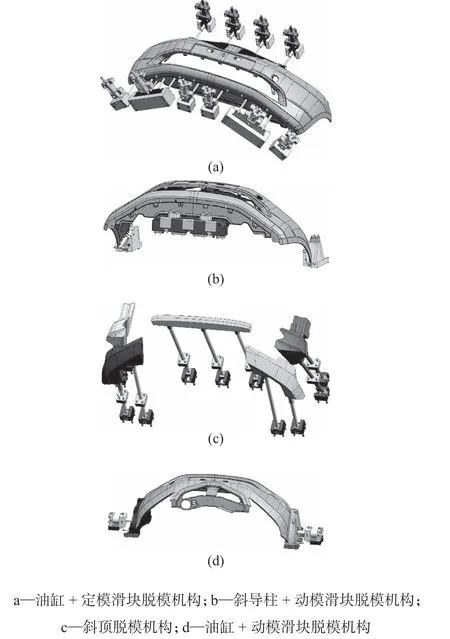

图6 为脱模机构。对于产品的腰部位置的16个小孔,设计了“油缸+定模滑块”机构脱模,见图6a。对于产品两端和中间边缘位置的小孔,采用“斜导柱+动模滑块”机构脱模,见图6b。对于产品内表面的倒扣,采用斜顶结构脱模,见图6c。对于产品两端的扣边,采用“油缸+动模滑块”的抽芯机构,由图6d 可见。在这4 种脱模机构中,前3 种脱模机构比较常见,在这里不作介绍,重点介绍图6d 的脱模机构。

图6 脱模机构

(5)油缸+动模滑块机构。

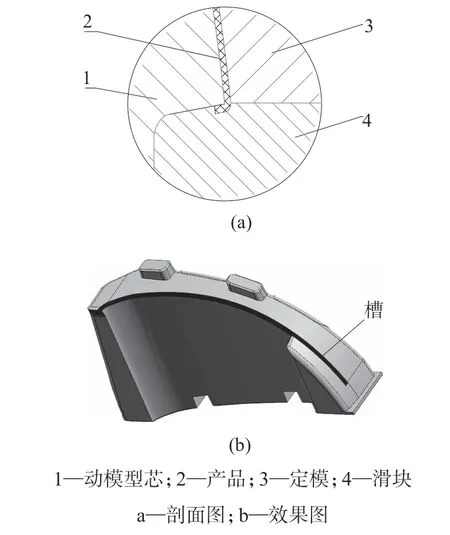

完成注塑后,产品两端的扣边位于动模型芯的底部以下,如图7a 所示,由于产品两端内表面已排布了较为密集的滑块与斜顶,无法再为两端的扣边安排斜顶,在这里根据PP 料的弹性较大特性,设计了油缸+动模滑块脱模机构。将滑块安排在产品外侧,避开产品内表面的斜顶。在滑块表面开设小槽,如图7b 所示,当油缸带动滑块向两侧分开时,滑块表面的小槽将产品的扣边向两边拉开,从而使产品两端的扣边脱离动模型芯,然后在斜顶和直顶的推动下脱模,当产品脱模后还能自动恢复产品形状。

图7 产品的扣边用滑块的槽脱模

需要指出的是,产品两端的扣边不能使用“斜导柱+动模滑块”机构脱模,否则在开模时,定模没有完全与动模分开,产品必定与定模发生干涉;也不能使用斜顶机构脱模,否则斜顶必定与图6c 中4个角位处的斜顶机构发生干涉。

(6)冷却系统设计。

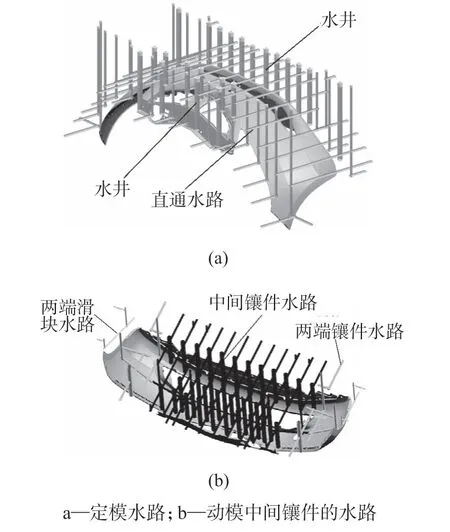

图8 为冷却系统图。在定模板中采用“直通式+水井式”水路,由图8a 可见,由于产品两端的深度较浅,采用直通式水路;由于产品中间的深度较大,采用水井式水路,并用直通水路连接。

图8 冷却系统

由图8b 的动模冷却水路可见,在动模型芯中,冷却水路应避开斜顶、直顶或其它镶件,因此动模中间镶件采用水井式水路,并用直通水路将水井连接起来;动模两端的镶件各只能安排一条水路,并将两端镶件的水路设计成斜线形状,使水路与型芯外表面的距离均匀;模具两端的滑块体积较大,在两个滑块上各布置1 条独立的直通式冷却水路。

整套模具的冷却系统采用集块水接驳方式,不但简化接驳水管的工作量,还能够自动监控水路中的水温,并根据水温自动控制流速。采用上述冷却系统,可以确保各部分的模具温度均匀,能使产品快速冷却,注塑周期约为65 s,而且产品形状稳定,产品的变形在允许范围内[11–12]。

(7)顶出机构。

该模具的斜顶、直顶较多,且分布不均匀,另外由于产品尺寸较大,顶出力量较大。为了克服注塑机顶出的不良影响,采用油缸从两端带动顶出系统顶出与复位。为了防止生产过程中产生的灰尘进入推板底部,影响顶出系统复位,在推板底部设置复位柱,使推板与动模座板之间保持一定的容纳空间,即使有灰尘进入容纳空间中,也不会影响顶出系统的复位[13–14]。

3 模具总体结构与工作过程

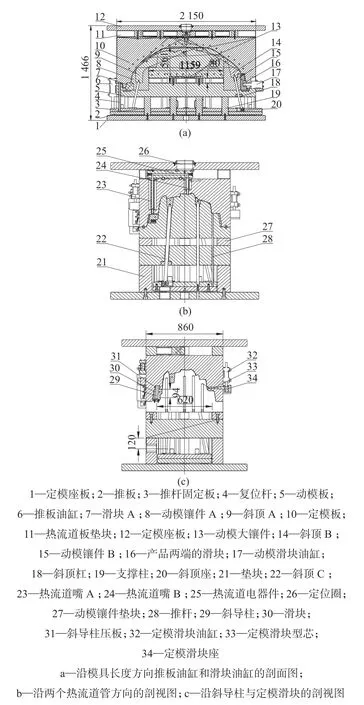

采用两板模结构,热流道系统浇注,定模采用整体结构,动模模芯由三部分拼接而成,为减轻模具的质量,将动模中间部分的型芯垫高。为保持顶出机构的运动平衡,由油缸带动脱模机构脱模,模具结构图如图9 所示。

在注塑生产时,模具的工作过程如下:

(1)注塑阶段。注塑材料在热流道管中加热至熔融状态后,经过4 个热喷嘴进入到型腔中,并迅速充满整个型腔,再经过保压、冷却和固化后,得到产品稳定的形状。

(2)定模滑块脱模。注塑完成之后,在动模与定模分开之前,定模滑块油缸32 启动,带动定模滑块座34 和定模滑块型芯33 运动,从而使产品中间位置的小孔脱模。

(3)斜导柱+动模滑块脱模。在动模与定模分开过程中,斜导柱29 引导动模滑块30 脱模。

(4)油缸+动模滑块脱模。在动模与定模完全分开后,动滑滑块油缸17 引导产品两端的滑块16从动模型芯底部将产品两端的扣边向两边拉开,使扣边脱离动模型芯的底部。

图9 模具结构图

(5)斜顶+直顶顶出。当产品两端的扣边脱模后,推板油缸6 拉动推板2、推杆固定板3、斜顶杆18 和推杆28 将产品从模具中顶出。

(6)顶出机构复位。取出产品以后,操作工人在注塑机的控制器上按下复位键,模具开始复位,复位过程与开模过程正好相反。

(7)模具完全复位后即可开始下一个生产产品的周期[15–16]。

4 结论

在这套模具结构中有两个特点,第一个特点是灵活利用PP 材料弹性较大的特性,巧妙地设计了“油缸+动模滑块”的脱模机构,在PP 料的弹性范围内,通过滑块将产品两端的扣边往两边拉,使扣边脱离动模型芯的底部后,再将产品从模具中顶出,从而实现脱模,有效地简化了整套模具的结构。第二个特点是将动模型芯垫高,不但减少加工工作量,还可以减轻模具质量,更重要的一点是降低模具的原材料成本。如果不垫高,动模型芯的高度将达到671 mm,属于超厚型的板材,模具材料的采购单价将随模板厚度的增厚而成倍提高,垫高后的动模型芯高度仅为481 mm,可以大幅度降低板材的采购单价。

该套模具适合使用20 000 kN 的注塑机,经生产验证,该模具结构合理,脱模动作简单,注塑产品形状稳定。