PP/PE-HD 共混物的结晶行为和发泡性能

2022-08-17吴佳杰郭巍

吴佳杰,郭巍,2

(1.武汉理工大学汽车工程学院,武汉 430070; 2.武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070)

发泡塑料是一类包含大量孔隙的材料,与普通塑料相比,发泡塑料具有更低的密度和更高的比强度,同时还兼有隔音、隔热效果和减震效果等[1–2]。发泡塑料在汽车领域具有良好的应用前景,使用发泡塑料代替传统塑料,有利于减轻车身质量,降低能耗,符合汽车轻量化的发展趋势[3]。聚丙烯(PP)因其具有良好的力学性能、可加工性能、化学耐受性和电绝缘性而被广泛应用于汽车、机械、电子电器、包装、家用电器等领域。然而,PP 熔体强度低[4–6],发泡窗口较窄[7],导致其发泡困难,难以制得泡孔结构良好的发泡产品,这大大限制了发泡PP 的应用。

高密度聚乙烯(PE-HD)具有较好的耐热性和化学稳定性,同时低温冲击性能较好,与PP 同为结晶型聚合物,可以用来改善PP 低温下的冲击强度[8]、熔体强度[9]、热导率[10]等各项性能。Rachtanapun等[11]使用间歇发泡法制备了不同配比PE-HD 共混PP 的发泡材料,实验结果表明,50 ∶50 和70 ∶30的PP/PE-HD 共混物能够获得较好的泡孔结构,PP/PE-HD 发泡材料的冲击强度较纯PP 也有所提高。孙晓辉[12]利用高压釜发泡装置制备了三种不同配比的PP/PE-HD 发泡材料,发现当添加的PE-HD 的黏弹性高于PP 时,PE-HD 与PP 共混物的熔体黏弹性会随PE-HD 含量的增加而增加,PP/PE-HD 发泡材料的孔隙率和泡孔尺寸也随之逐渐增大。苏羽航等[13]向纯PP 中添加了不同含量比的PE-HD 并注塑成样条,结果表明PE-HD 可以降低PP 的熔体流动速率,提高注塑样品的韧性。随着PE-HD 含量比的增加,共混材料的熔体流动速率不断下降,这表明其熔体强度上升。当PE-HD 质量分数为20%时,PP/PE-HD 发泡材料的缺口冲击强度达到最大值。黄汉雄等[14]使用间歇发泡法制得PP/PE-HD 共混物及其纳米复合材料的发泡试样,通过观察样品的扫描电子显微镜(SEM)照片,发现加入PE-HD 后的PP 发泡材料中出现了大量微小泡孔,泡孔结构较纯PP 得到明显改善,在共混物中加入无机粒子还可以进一步促进泡孔的形成。

许多研究表明,在间歇发泡工艺条件下,使用PE-HD 共混PP 可以有效地改善PP 发泡材料的泡孔结构和力学性能,但间歇发泡制备的PP/PE-HD发泡制品具有难以大批量生产、难以获得形状复杂的零部件、生产成本高等缺点。使用微孔发泡注射成型工艺可以克服间歇发泡工艺的缺点,获得形状复杂、大批量生产的塑料制品。笔者以超临界N2作为物理发泡剂,使用微孔发泡注射成型工艺制备了不同配比的PP/PE-HD 发泡复合材料,研究了PE-HD 含量对PP/PE-HD 共混物结晶行为、泡孔结构和冲击性能的影响。

1 实验部分

1.1 原材料

PP:K8303,中国石化燕山石油化工股份有限公司;

PE-HD:8010,台湾塑胶工业股份有限公司;

滑石粉:粒径范围1~5 μm,上海缘江化工有限公司;

氮气:纯度99%,武汉祥云实业有限公司。

1.2 主要仪器及设备

立式混料机:KHS-100 型,惠州台强塑胶机械有限公司;

鼓风干燥箱:101-3FD 型,上海沪粤明科学仪器有限公司;

双螺杆挤出造粒机:SHJ-20 型,南京巨人机械有限公司;

差示扫描量热(DSC)仪:DSC 214 Polyma 型,德国耐驰热分析有限公司;

熔体流动速率(MFR)仪:MFI-1211 型,承德金建检测仪器有限公司;

注塑机:FE120-430 h 型,广东伊之密精密机械股份有限公司;

SEM:JSM-IT800(HL)型,日本电子株式会社;

悬臂梁冲击试验机:XJUD-5.5 型,承德金建检测仪器有限公司。

1.3 试样制备

按照表1 中的材料配比制备试样。将PP 和PE-HD 先放在恒温80℃的烘箱中烘干6 h,去除水分;按照不同材料配比将干燥的PP,PE-HD 和滑石粉放入混料机中,机械搅拌混合5 min,得到复合粉体;将复合粉体放入双螺杆挤出造粒机中进行熔融共混、挤出造粒,得到PP/PE-HD 共混粒子,挤出机进料端至模口端温度设置为180,190,200,200,200℃;对PP/PE-HD 共混粒子进行烘干处理,烘干温度80℃,时间6 h;使用超临界N2作为物理发泡剂,采用注塑机制备试样,进料端至挤出端温度设置为190,200,200,200℃,注塑压力80 MPa,注射速度70 mm/s,冷却时间40 s。

表1 不同试样中PP,PE-HD 和滑石粉的质量分数 %

1.4 性能测试与结构表征

使用DSC 仪对不同配比的PP/PE-HD 共混物进行热分析。称取10 mg 左右样品装入铝制坩埚,置于DSC 样品台上,以10℃/min 的升温速率从室温(25℃)升温至230℃,保温5 min,然后以10℃/min 的降温速率降至室温,以消除热历史;再次重复前一次的升温-降温操作,记录DSC 曲线和数据。分别计算纯PP 和纯PE-HD 的结晶度和PP/PE-HD 共混体系中PP 和PE-HD 的结晶度使用公式(1)计算PP/PE-HD 共混体系中聚合物的总结晶度(XZ):

式中:x——PE-HD 的质量分数。

MFR 按GB/T 3682.1–2018 测 试。将MFR 仪清理干净,料筒升温至200℃,并保温20 min;将4~8 g PP/PE-HD 共混物母粒装入料筒中,手动压实,保温6 min,使其充分熔融;将2.16 kg 的载荷放在活塞杆上端,使其自由下落,料筒内的聚合物熔体因外部压力从口模中流出,挤出料条切断间隔10 s,称量每个时间间隔挤出料条聚合物的质量。每个试样重复测试5 次,取平均值。

SEM 测试。取各发泡试样中部断面,喷金处理180 s,用SEM 观察其微观形貌和泡孔结构。统计各试样泡孔平均直径和泡孔密度,计算孔隙率[16]。

发泡试样密度按照GB/T 6343–2009 测量。

冲击强度按照GB/T 1843–2008 测试,结果取10 次测试的平均值,摆锤能量是2.75 J。

2 结果与讨论

2.1 结晶行为分析

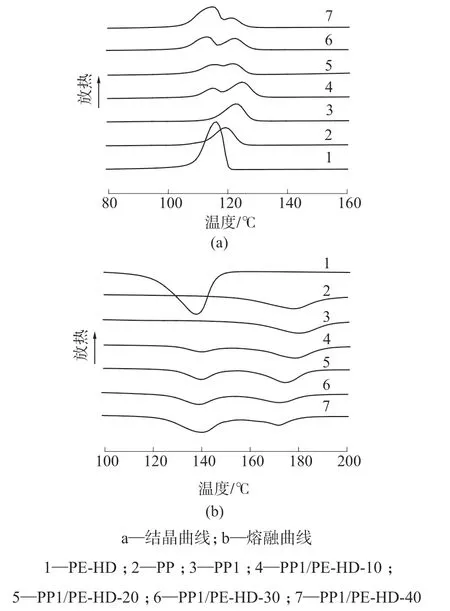

图1 和表2 分别为不同PE-HD 含量的PP/PE-HD 共混物的DSC 曲线和数据。测得PP 的结晶温度、熔融温度和结晶度分别为118.9,178.1℃,32.0%;PE-HD 的结晶温度、熔融温度和结晶度分别为115.6,137.9℃,84.0%。相比于纯PP,PP1 的结晶温度和熔融温度分别提升了2.4,1.7℃,其结晶度也由32.0%提升至34.1%,说明滑石粉一定程度上改善了PP 的结晶行为。这可能是因为滑石粉作为异相成核剂降低了PP 结晶成核势垒,促进了PP结晶。当添加质量分数为10%的PE-HD 时,PP/PE-HD 共混物中PP 的结晶温度和结晶度分别提高了1.8℃,2.3%,说明少量的PE-HD 也促进了PP 结晶。这可能是因为,PE-HD 的结晶温度和PP 接近,当PP 开始结晶时,PE-HD 也会开始结晶,但这时PE-HD 晶体较少,可以充当结晶成核剂诱导PP 结晶。随着PE-HD 质量分数从10%增加至40%,PP/PE-HD 共混物中PP 的结晶呈下降趋势,说明较多的PE-HD 会抑制PP 结晶。这可能是因为,PE-HD结晶度高、结晶速率较快,当PE-HD 含量较高时,PP/PE-HD 共混物中结晶时较多形成PE-HD 晶体,导致PP 无法充分结晶。但可看到,PP/PE-HD 共混物的XZ上升的,随着PE-HD 质量分数从0%增至40%,PP/PE-HD 共混物XZ从34.1%升至49.8%。

图1 PP/PE-HD 共混物的结晶曲线和熔融曲线

表2 PP/PE-HD 共混物的DSC 数据

2.2 MFR

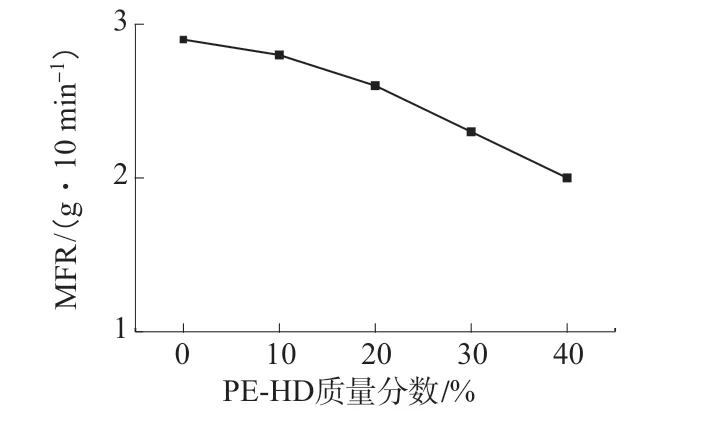

MFR 反映的是聚合物加工时的流动性,一定程度上能反映聚合物的熔体强度[17]。图2 为不同PE-HD 含量的PP/PE-HD 共混物的MFR。在200℃条件下,测得PP 和PE-HD 的MFR 分别为3.1,1.3 g/10 min。滑石粉一定程度上阻碍了PP 分子链的相对运动,使得熔体流动变慢,当加入质量分数5%滑石粉后,PP1 的MFR 为2.9 g/10 min。随着PE-HD 含量的增加,PP/PE-HD 共混物的MFR呈下降趋势。这是因为,PE-HD 的MFR 较低,流动性较差,PE-HD 分子链会阻碍PP 分子链的运动,导致PP/PE-HD 共混物的MFR 下降。加入PE-HD 后,PP/PE-HD 共混物的熔体强度有所提升。

图2 不同PE-HD 含量的PP/PE-HD 共混物的MFR

2.3 微观形貌和泡孔结构

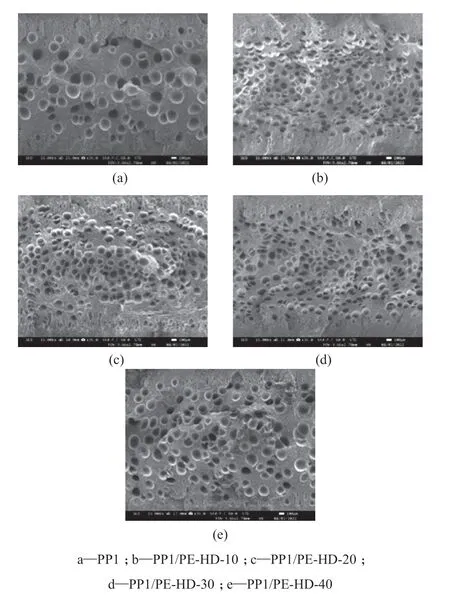

图3 为不同PE-HD 含量的PP/PE-HD 发泡复合材料的微观形貌和泡孔结构SEM 照片。

PP1 试样的芯层区域泡孔直径较大,但泡孔数量较少。这是因为PP 的熔体强度低,发泡窗口窄,发泡时较多的小泡孔更易融合形成大泡孔。加入质量分数10%的PE-HD 后,试样PP1/PE-HD-10 的泡孔数量明显变多,泡孔直径更小,发泡行为得到明显改善。这可能是因为加入PE-HD 提高了PP/PE-HD共混物的熔体强度,使得泡孔更难长大和合并。但是当PE-HD 质量分数增加至40%时,相比于PP1/PE-HD-10,PP1/PE-HD-20,PP1/PE-HD-30,PP1/PEHD-40 的泡孔数量更少、泡孔直径更大。

采用发泡注射成型工艺制备的试样具有夹层结构,即不发泡的蒙皮层包裹着发泡的芯层,其示意图如图4 所示。这是因为,当高温聚合物熔体与模具内表面接触时,熔体温度会迅速下降,导致聚合物快速结晶而难以发泡,试样表面出现了不发泡的蒙皮层。而芯层区域的聚合物熔体温度下降较慢,聚合物结晶较慢,展现出较好的发泡行为。蒙皮层与芯层之间的过渡区域具有一定的发泡行为[18],但一般泡孔尺寸较小。

图3 不同PE-HD 质量分数的PP/PE-HD 发泡复合材料的微观形貌和泡孔结构SEM 照片

图4 注射成型试样泡孔结构示意图

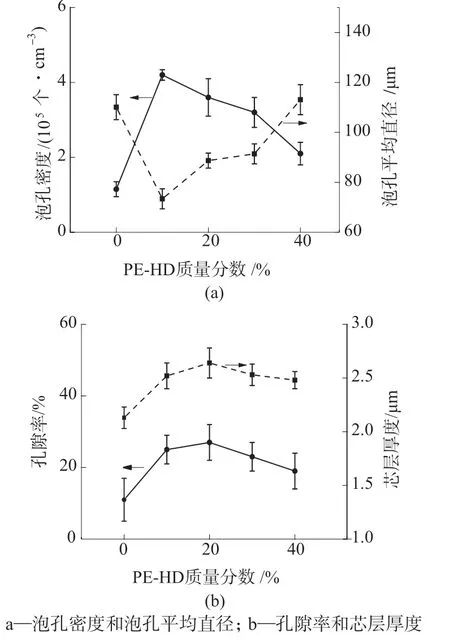

图5 为不同PE-HD 含量的PP/PE-HD 发泡复合材料的发泡行为特征。由图5a 可见,PP1 的泡孔密度为1.15×105个/cm3,加入质量分数10%的PE-HD 后,PP1/PE-HD-10 的泡孔密度达到4.2×105个/cm3,比PP1 高265.2%,此时泡孔平均直径仅为73.4 μm,具有最理想的泡孔结构。随着PE-HD 含量的继续增加,PP/PE-HD 发泡复合材料的泡孔密度逐渐下降、泡孔平均直径逐渐增加,泡孔结构逐渐恶化。这反映出过量的PE-HD 反而不利于PP 的发泡行为。由图5b 可见,随着PE-HD 含量的增加,PP/PE-HD 发泡复合材料的发泡芯层厚度和孔隙率均呈现先上升后下降的变化趋势,且二者呈现出一定的关联性。当PE-HD 质量分数为20%时,试样PP1/PE-HD-20 的孔隙率达到27.0%,高于PP1/PEHD-10 的25.1%。虽然PP1/PE-HD-10 泡孔密度较高,但PP1/PE-HD-20 的芯层宽度更大,因而获得了更高的孔隙率。

图5 不同PE-HD 含量的PP/PE-HD 发泡复合材料的发泡行为特征

2.4 冲击强度

图6 为 不 同PE-HD 含 量 的PP/PE-HD 发 泡复合材料的冲击强度。由图6 可看到,PP/PE-HD发泡复合材料试样的冲击强度均明显高于未添加PE-HD 的PP 发泡试样,这表明PE-HD 具有一定的增韧作用。随着PE-HD 含量的增加,PP/PE-HD 发泡复合材料的冲击强度先增加后下降,这与孔隙率和发泡芯层厚度的变化趋势基本一致。当PE-HD质量分数为20%时,PP/PE-HD 发泡复合材料的冲击强度达到最大值,为37.6 kJ/m2,而PP1,PP1/PEHD-40 的冲击强度分别只有21.44 kJ/m2和29.24 kJ/m2。研究表明,泡孔结构也具有一定的增韧作用[19],当承受载荷时,泡孔可以通过变形吸收应力。因此,可以猜测,PP/PE-HD 发泡复合材料中的PE-HD和泡孔结构都发挥了增韧作用,具有一定程度的协同增韧效果。

图6 不同PE-HD 含量的PP/PE-HD 发泡复合材料的冲击强度

3 结论

(1)少量的PE-HD 能提高PP 的结晶度,改善发泡行为。当PE-HD 质量分数为10%时,PP/PE-HD发泡复合材料的泡孔密度达到4.2×105个/cm3,泡孔平均直径为73.4 μm。

(2) PP/PE-HD 发泡复合材料的孔隙率不仅受到泡孔密度和平均泡孔尺寸影响,还受到发泡芯层厚度的影响。

(3) PE-HD 和泡孔结构都具有增韧作用。当PE-HD 质量分数为20%时,PP/PE-HD 发泡复合材料的冲击强度达到最大值,为37.6 kJ/m2。