发动机护板用PA6 管夹料开发与应用

2022-08-17陈冲朱永军任意王银龙刘诗李陵洲雷勇吴长虹

陈冲,朱永军,任意 ,王银龙 ,刘诗 ,李陵洲,雷勇,吴长虹

(1.湖北合聚高分子材料有限公司,湖北荆州 434000; 2.武汉合聚实业集团有限公司,武汉 430000;3.河南天海合聚新材料有限公司,河南鹤壁 458000)

聚酰胺俗称尼龙(PA),因其具有综合性能优异、自润滑强、耐溶剂等优势,位列五大工程塑料应用之首[1–5]。常见的尼龙有PA6 和PA66,PA6 的化学物理特性与PA66 相似,熔点较低为220~230℃,工艺温度范围很宽,耐冲击性和抗溶解性比PA66 要好,但吸湿性也更强[6–8]。PA6 的饱和吸水率在9%左右,PA66 的饱和吸水率在4%~4.5%左右,吸水前PA6 的拉伸强度和弯曲强度与PA66 的相当;吸水后PA6 的拉伸强度和弯曲强度比PA66 吸水后分别低25%以上和30%以上。

PA6 目前在汽车扎带料上的应用比较少,主要是因为PA6 的吸水率高,如果在高温条件下使用或存储,它里面的水分就会很快蒸发完,一旦失去应有的水分,性能就会改变,抗拉力就会降低,不能应用于扎带料。由于发动机长时间工作,余热较高,发动机上或附件高温区域温度大概在140℃左右;此外还需要考虑季节因素和低温环境的影响,因此应用于发动机周边的尼龙材料需要考虑高温工况和低温条件的影响[9–11]。

尼龙树脂主要是通过共混改性的方法添加吸水率更低的聚烯烃树脂、增韧剂、长碳链尼龙,或者采用封端的方法降低吸水率,而系统研究降低PA6吸水率的文献还未见报道。对于常用的管夹料或者扎带料主要是PA66 树脂或者PA66/PA6 树脂。

笔者制备了PA6 管夹料,并从增韧剂含量、成核剂母粒含量、增韧剂种类3 个方面研究了对PA6管夹料性能的影响。

1 实验部分

1.1 原材料

PA6 树脂:YH800,中国石油化工股份有限公司巴陵分公司;

成核剂母粒:E5073,北京泰纳科新材料科技有限公司;

马来酸酐接枝乙烯- 辛烯共聚物(POE-g-MAH):N413,马来酸酐接枝率0.6%~1.0%,宁波能之光股份有限公司;

POE-g-MAH:N406,马来酸酐接枝率0.3%,宁波能之光股份有限公司;

N,N'-双-(3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺:1098,巴斯夫化工有限公司;

双(2,4-二枯基苯基)季戊四醇二亚磷酸酯:S9228,美国DOVER 公司;

硅酮母粒:GM-5005,中蓝晨光化工研究院有限公司;

中高色素炭黑色粉:M717,美国卡博特公司。

1.2 主要设备与仪器

双螺杆挤出机:SK36 型,南京科亚挤出机械设备有限公司;

注塑机:F2v 90 型,东华机械有限公司;

万能材料试验机:CMT4204 型,美特斯工业系统(中国)有限公司;

简支梁冲击试验机:ZBC-1251-A 型,美特斯工业系统(中国)有限公司;

熔体流动速率(MFR)仪:ZRZ 1452 型,美特斯工业系统(中国)有限公司;

换气老化试验箱:HD-E701-100L 型,东莞市海达仪器有限公司;

超低温冷冻存储箱:DW-HL340 型,东莞市海达仪器有限公司。

1.3 试样制备

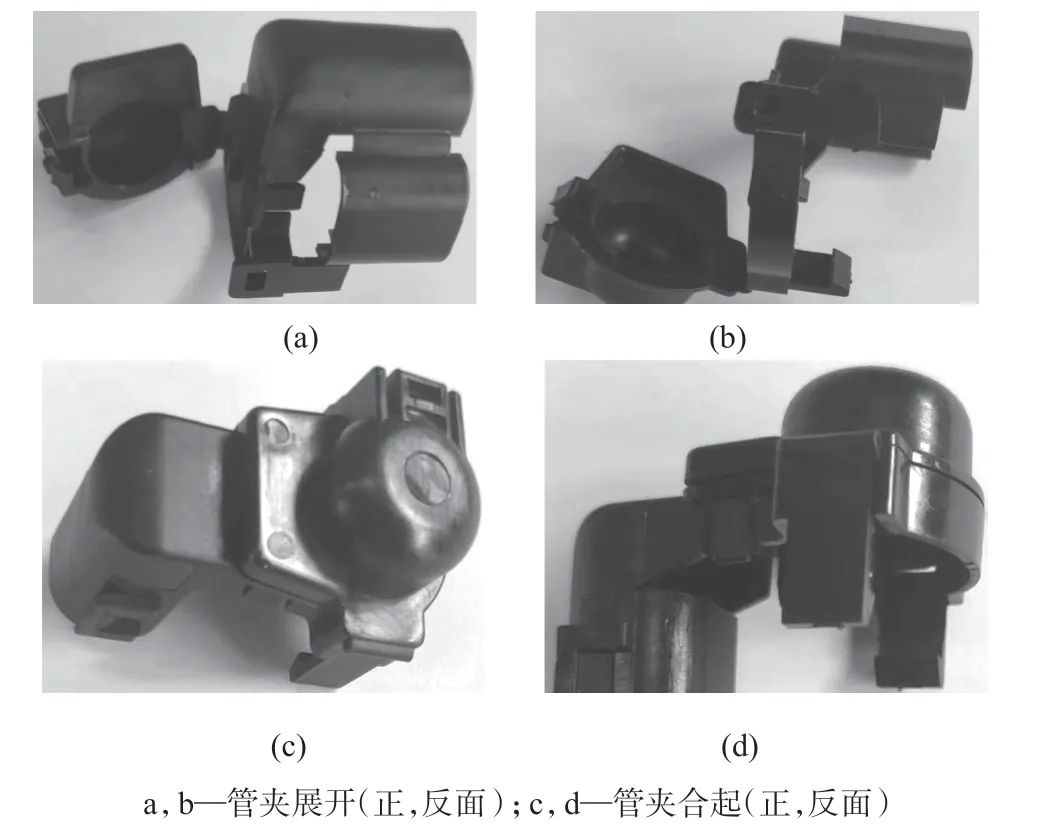

将PA6 于80~100 ℃下 鼓 风 干 燥3~4 h,按照一定的质量比(固定主抗氧剂1098 ∶耐高温抗氧剂S9228 ∶润滑剂GM-5005 ∶黑色助剂M717=0.2 ∶0.3 ∶0.5 ∶0.5),增韧剂质量分数为0~8%,成核剂母粒E5073 为0~15%与其它原材料混合均匀后,挤出、造粒,挤出温度为220~245℃,螺杆转速为300~400 r/min。所得粒料经80~100℃下鼓风干燥3~4 h,在注塑机上按照220~255℃注塑成标准的力学性能测试样条和管夹样件,管夹样件形态如图1 所示。样条在恒温恒湿箱中,在23℃、50%的湿度条件下放置24 h 后,按照国家标准测试。

图1 管夹件形态

1.4 性能测试

拉伸强度按GB/T 16491–2008 测试,拉伸速率50 mm/min;

弯曲强度及弯曲弹性模量按GB/T 9341–2008测试,测试速率2 mm/min;

缺口冲击强度(23℃)按GB/T 1451–2005 测试,V 型缺口,缺口深度2 mm;

缺口冲击强度(–40℃)按GB/T 1451–2005 测试,V 型缺口,缺口深度2 mm,冲击样条在–40℃放置4 h;

MFR 按GB/T 3682–2018 测试,温度为275℃,负荷为5 kg;

平衡吸水率按照GB/T 1034–2008 塑料吸水性测定;

高低温测试:按照比亚迪汽车线束管夹及扎带技术条件Q/BYDQ-AF06.4031–2008 标准,管夹样件在老化试验箱中140℃老化168 h,自然冷却放置4 h 后,–40℃低温放置72 h,观察有无脱色、断裂或者粉化现象。

2 结果与讨论

2.1 增韧剂含量对PA6 管夹料性能的影响

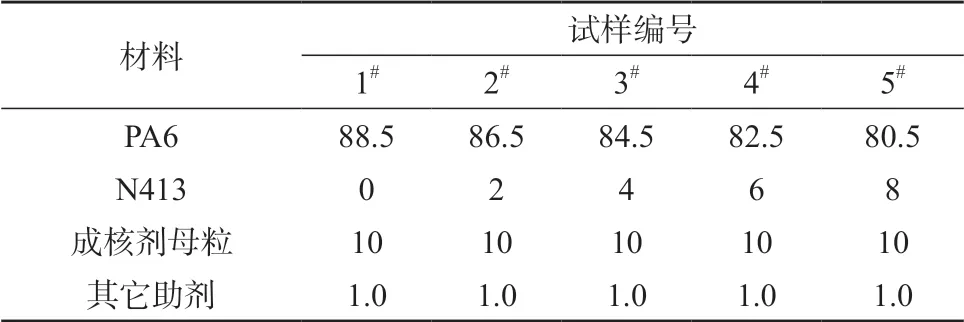

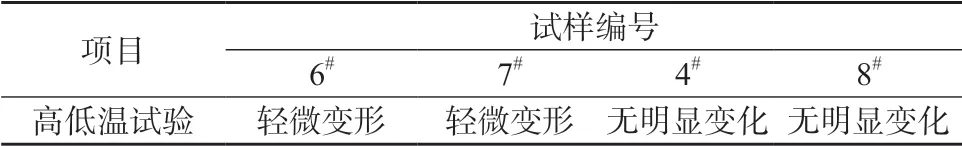

表1 为不同增韧剂的管夹料配方。图2 为N413 含量对PA6 管夹料性能的影响。表2 为增韧剂含量对PA6 管夹样件高低温试验的影响。

表1 不同增韧剂的管夹料配方 %

图2 不同增韧剂含量的PA6 管夹料的性能

表2 增韧剂含量对PA6 管夹样件高低温试验的影响

由图2 可以看出,随着增韧剂含量的增加,管夹料的断裂伸长率和缺口冲击强度逐渐增加,MFR和平衡吸水率逐渐降低;管夹料的刚性降低,拉伸强度、弯曲强度和弯曲弹性模量降低;当增韧剂的质量分数达到4%时,管夹料出现脆-韧转变,呈现典型的弹性体增韧现象,可以用弹性体增韧-银纹剪切带来解释[2–3,11–15],耐低温增韧剂作为弹性体在PA6 基体中受到冲击载荷作用时,弹性体作为应力集中点,不仅可以引发银纹或者剪切带,还可以控制其增长,外力作用于基体的能量,可以通过银纹或剪切带的形成而耗散掉,弹性体本身并不消耗多少能量,使管夹料的缺口冲击强度大幅度提高;弹性体以能量耗散的方式及时终止银纹或者剪切带,使管夹料不至于发展成大裂纹而导致材料的破坏。增韧剂质量分数低于4%时,管夹料的低温缺口冲击强度较低,产品抵抗低温冲击能力较差,产品在低温表现为容易开裂;增韧剂质量分数超过4%后,缺口冲击强度和断裂伸长率提高明显,低温缺口冲击强度较高,刚性下降明显,拉伸强度、弯曲强度和弯曲弹性模量下降明显;当增韧剂质量分数达到6%时,管夹料的综合力学性能最优,断裂伸长率提高了7.89倍,23℃缺口冲击强度提高了2 倍,–40℃缺口冲击强度提高了1.4 倍,拉伸强度下降了10.39%,弯曲强度下降了11.67%,弯曲弹性模量下降了11.35%,MFR 降低了30.56%,平衡吸水率降低了38.10%,不但有较高的缺口冲击强度和低温缺口冲击强度,也有较好的刚性,用此材料做的样件可以有效地抵抗高温和低温环境的破坏能力,此时管夹样件可以耐高低温不变形;增韧剂质量分数超过6%后,缺口冲击强度、低温缺口冲击强度和断裂伸长率迅速提高,而刚性迅速下降,管夹样件无法抵抗高温环境的影响,在高温下表现为容易变软。随着增韧剂含量的提高,增加了增韧剂中的马来酸酐与PA6 树脂的端羧基反应的机会,流动性降低,MFR 降低;增韧剂自身吸水性很小,降低了PA6 树脂中的极性基团与水分的接触,降低吸水率[10]。

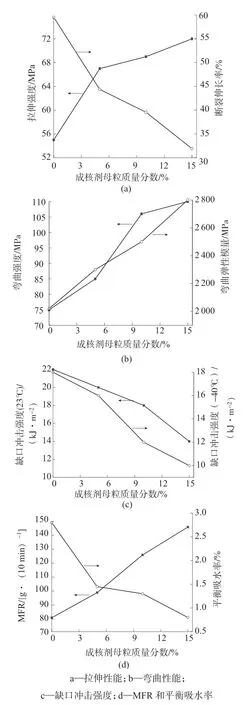

2.2 成核剂母粒含量对PA6 管夹料性能的影响

图3 为不同成核剂母粒含量的PA6 管夹料的性能。表3 为不同成核剂母粒的PA6 管夹料配方。表4 为成核剂母粒含量对PA6 管夹样件高低温试验的影响。从图3 可以看出,随着成核剂母粒含量的增加,管夹料的拉伸强度、弯曲强度、弯曲弹性模量和MFR 逐渐提高,而断裂伸长率和缺口冲击强度以及平衡吸水率逐渐降低;当成核剂母粒质量分数小于5%时,管夹料的拉伸强度、弯曲强度、弯曲弹性模量和MFR 提高不多,缺口冲击强度下降不多,是因为成核剂母粒添加量比较少,成核剂母粒中不仅含有增强增刚功能的大量的成核剂成分、少量的长碳链成分和环氧基团,也含有少量的增韧剂成分;管夹料易发生轻变形是因为添加的成核剂母粒过少,PA6 管夹料的刚性不足,弯曲弹性模量较低。当成核剂母粒质量分数大于5%时,PA6 管夹料的拉伸强度、弯曲强度、弯曲弹性模量和MFR 迅速提高,主要是因为成核剂母粒中的增强增刚的成分起了作用,提高了PA6 管夹料的强度和刚性,提高PA6 管夹料的润滑性能和脱模性能,而断裂伸长率和缺口冲击强度迅速下降,这是因为管夹料的韧性降低。

图3 不同成核剂母粒含量的PA6 管夹料的性能

表3 不同成核剂母粒的PA6 管夹料配方 %

表4 成核剂母粒含量对PA6 管夹样件高低温试验的影响

当成核剂母粒质量分数为10%时,PA6 管夹料的拉伸强度、弯曲强度、弯曲弹性模量分别提高了25.45%,51.43%和25%,而23℃和–40℃缺口冲击强度分别降低了18.18%和33.33%,此时管夹料的强度、刚性和韧性保持均衡,强度和刚性提高比较明显,在高温下抵抗变形有比较好的表现,同时又具有一定的韧性和低温韧性。与此同时,管夹料有比较好的流动性,MFR 较高,有利于加工以及成品注塑加工。管夹料还有较低的平衡吸水率,一是因为成核剂母粒中的长碳链尼龙比PA6 树脂具有更低的吸水率;二是因为成核剂母粒中的环氧基团,可以与PA6 树脂中的端羧基反应,降低了PA6 酰胺基团的密度,降低了树脂与水的接触;三是因为成核剂母粒中含有增韧剂,以及树脂中也添加了比树脂吸水性更低的增韧剂。而成核剂母粒含量继续增加后,强度和刚性继续增加,韧性继续下降,当成核剂母粒质量分数为15%时,管夹料也能满足要求,但是生产成本增加,已经没有经济性,继续增加成核剂母粒含量,已经没有实用价值。

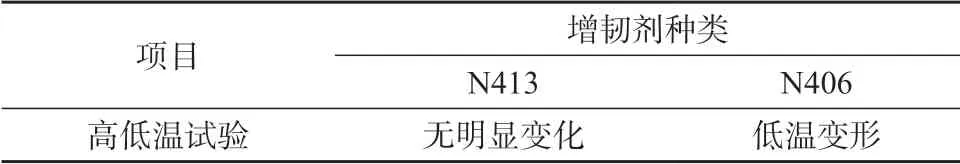

2.3 增韧剂种类对PA6 管夹料性能的影响

表5 为增韧剂种类对PA6 管夹料性能的影响。表6 为增韧剂种类对PA6 管夹样件高低温试验的影响。由表5 可以看出,两种类型的增韧剂制得的材料常温条件下力学性能差异不大,只有低温下有较大区别,用耐低温型增韧剂生产的管夹料比普通型增韧剂生产的管夹料具有更好的耐低温性能。由表6 可以看出,在高低温试验中表现得更好。这是因为耐低温增韧剂具有高的接枝率,低的交联度,在PA6 树脂中可以形成更细小、数量更多的微小的弹性体颗粒,分散在PA6 树脂中,在温度下降的过程中,它会产生收缩变形,这时存在足够多的弹性体,对冲击能量的吸收反而更好,因此在低温环境下具有更好的韧性[11–13];而普通型增韧剂具有低的接枝率、高的交联度,在PA6 树脂中分散后,可以形成大的、数量不多的弹性体颗粒,在常温下可以很好地吸收外力产生的冲击能量,在低温下由于弹性体颗粒的数量不多,不能更好地抵抗外力作用,因此低温环境下吸收冲击能量较少,低温冲击性能较差。由于体系中都添加了质量分数10%的具有增强增刚作用的成核剂母粒和耐高温抗氧剂,因此都有比较好的高温表现;两种增韧剂都有较低的平衡吸水率,这是因为成核剂母粒中的长碳链尼龙和增韧剂,以及树脂中添加了增韧剂,比PA6 树脂具有更低的吸水率;成核剂母粒中的环氧基团可以对PA6 树脂中的端羧基进行封端,降低了树脂与水的接触。

表5 增韧剂种类对PA6 管夹料性能的影响

表6 增韧剂种类对PA6 管夹样件高低温试验的影响

3 结论

(1)当成核剂母粒质量分数为10%,耐低温增韧剂质量分数为6%时,PA6 管夹料具有较好的综合力学性能,吸水率较低,管夹样件耐高低温不易变形。

(2)耐低温增韧剂具有高的接枝率和较低的交联度,在PA6 树脂中可以形成更细小、数量更多的微小的弹性体颗粒分散在PA6 树脂中,在温度下降的过程中,它会产生收缩变形,这时存在足够多数量的弹性体,对冲击能量的吸收反而是更好的,能提高PA6 管夹料在低温时的性能,管夹样件具有较好的抵抗低温变形的能力。