Al-Zn-Mg系铝合金的微合金化研究进展

2022-08-15林方成程鹏明

林方成,程鹏明,张 鹏,刘 刚,孙 军

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

近年来,能源匮乏、温室效应等能源问题与环境问题日趋严峻,通过构件轻量化促进节能减排已成为时代共识。铝合金作为优质的轻量化材料广泛应用于航空航天、汽车船舶、机械制造、电力运输等战略领域[1-4]。以Al-Zn-Mg(-Cu)系合金为代表的(超)高强铝合金材料,具有高强度、高韧性、高比强度等优异性能,在以铝代钢进而实现构件轻量化方面具有突出优势。随着产业转型升级的迫切需要,如何进一步提高合金性能,使其更好地满足高端装备零部件极端服役条件下的严苛要求,成为亟须解决的工程问题之一。

Al-Zn-Mg系合金高强度的原因在于时效期间(通常为120 ℃)过饱和固溶体脱溶析出的纳米尺度析出相(主要为GP区和η′相,体积分数>10%),可以通过颗粒钉扎作用强烈阻碍位错运动,从而有效强化合金[5-6]。然而,随着高端装备零部件服役要求的日趋严格,单纯通过调整合金元素含量(如调整Zn,Mg含量或Zn/Mg原子比等)或优化热处理制度(如回归再时效处理等)来改善合金性能显得愈发力不从心[7-9]。微合金化作为近年来国内外铝合金强韧化研究的热点之一,旨在通过添加一种或多种微量元素,利用多种微合金化机制实现合金微观组织优化,进而显著改善合金综合性能[10-12]。

通常而言,微合金化机制可概括为以下3点:(1)通过析出异质颗粒,提供形核位点,进而强烈促进或加速第二相的形核与析出,代表性元素有Sn,Si,Ge,In等[13-15];(2)在原有基体/析出相界面处偏聚,通过相界面Gibbsian界面溶质过剩而显著降低析出相/基体界面能,从而有效抑制析出相的粗化,该类微合金化元素主要有Sc,Si,Ag等[16-18];(3)以稀土元素(rare earth, RE)和过渡族元素(transition metal, TM)为代表,通过形成独特共格的L12型Al3X(X=RE,TM)颗粒,往往兼具多种微合金化效果,该类微合金化元素主要有Sc,Zr,Er等[11,19-20]。

Al-Zn-Mg系铝合金中常见的微合金化元素主要有Sc,Zr,Er,Cr,Ti,Ag,Sn等,添加形式通常为一种或多种元素的复合添加。根据微合金化机制可分类为:(1)通过形成X-Zn-Mg原子团簇促进η′相析出,如Ag;(2)通过增大主合金元素固溶度促进时效析出,如Er,Gd;(3)通过形成金属间化合物相提供多种微合金化效果,如Sc,Zr,Er。本文简要总结了微合金化对Al-Zn-Mg系铝合金组织、性能的影响规律,探讨了微合金化的作用机理,以期为Al-Zn-Mg系铝合金微合金化的研究及应用提供参考。

1 微合金化对Al-Zn-Mg系铝合金力学性能的影响机制

早在1960年Polmear[21]便发现Ag微合金化的Al-Zn-Mg系铝合金具有更高的时效硬度峰值和更为优异的耐高温性能(热暴露下时效硬度峰值可保持至180 ℃,较Al-Zn-Mg合金提高约45 ℃),能显著提高如疲劳性能、抗应力腐蚀性能等诸多性能。自此,Ag微合金化Al-Zn-Mg(-Cu)系合金便得到广泛研究。Somoza等[22]认为Ag对Al-Zn-Mg系铝合金时效析出进程的加速作用与时效析出效果的提升作用可归因于Ag-Mg-空位间的强烈相互作用促进了η′相的形核析出。

得益于三维原子探针(3DAP)、正离子寿命湮灭谱(PALS)等先进表征技术的发展,可以在原子尺度层面观察到时效早期沉淀相成分、尺寸、数密度等方面的演变行为,从而更为准确地理解微合金化机制。Maloney等[23]发现Ag微合金化Al-Zn-Mg系合金在时效早期析出的Zn-Ag和Zn-Mg原子团簇促进了富Zn-Mg-Ag原子团簇的形成。随时效时间延长演变而成的GP区和η′相能有效强化合金。3DAP的统计结果表明,团簇及析出相中的Ag含量为基体名义含量的近10倍且随时效时间的延长轻微增加,表明Ag在析出相中强烈偏析。同时作者发现,低温时效(90 ℃)下,两种合金的时效析出序列均为过饱和固溶体(supersaturated solid solution, SSSs)→GP区→η′相→η相;高温时效(150 ℃)下,Al-Zn-Mg系合金仅析出T-Al2Mg3Zn3相,而Ag微合金化Al-Zn-Mg系合金的时效析出序列则仍为SSSs→GP区→η′相→η相→T相。这一发现表明Ag具有对时效析出相的改性作用,不过作者未就此进行深入研究。Ogura等[24]发现Ag-空位间的强结合能可以有效抑制时效期间空位向晶界处扩散,导致Ag微合金化Al-Zn-Mg-Cu合金具有更窄的晶界无析出区(precipitation free zone, PFZ),从而显著提高合金的强塑性。研究表明,Ag,Cu原子间交互作用将导致Ag的微合金化作用更为复杂,即含Ag合金原子团簇中的Cu原子含量更高,这可能是由于Ag-Cu原子对的扩散速率要高于Cu原子的扩散速率导致的[22,25]。

然而Ag单一的微合金化作用,难以满足材料强韧化目标中对诸如晶粒尺寸、析出相特性、变形组织等多种复杂结构的调控需求。Sc作为铝合金中最为高效的微合金化元素,兼具多种微合金化机制,极少量Sc的添加即可显著优化铝合金的组织性能。Sc在铝合金中较低的固溶度,导致其在凝固期间析出微米级Al3Sc初生相,可作为异质形核位点显著细化晶粒;时效期间析出的弥散、共格的纳米尺度的Al3Sc沉淀相,可以强烈钉扎位错,显著提高合金强度[11,19,26-27]。Sun等[28]发现初生Al3Sc颗粒形态受冷却速度和熔化温度的影响,会导致其晶粒细化能力存在差异。在熔化温度760 ℃,冷却速度约100~1000 K/s条件下会生成具有多种形态的初生Al3Sc颗粒,能够有效细化合金晶粒。熔化温度820 ℃,冷却速度约1~100 K/s条件下会生成蝴蝶状、尖角立方状Al3Sc颗粒,显著降低晶粒细化能力。熔化温度860 ℃,冷却速度约0.02 K/s条件下则生成枝晶状Al3Sc颗粒,其晶粒细化能力最差。

而自1956年首次发现Zr能够代替Cr,Mn,在改善Al-Zn-Mg系铝合金抗应力腐蚀性能的同时不会增加淬火敏感性以来,Zr已成为发展高强铝合金所必需添加的微合金化元素[1]。尽管Zr具有与Sc类似的微合金化效果,但Zr在铝合金中低固溶度、低扩散速率、高时效温度的特性,使得单纯依靠Zr的微合金化效果极为有限,难以满足材料强韧化的要求。故在Al-Zn-Mg系铝合金微合金化的研究过程中,常以X-Zr(X=RE,TM)复合添加的形式研究微合金化机制,Sc-Zr复合添加则是Al-Zn-Mg系铝合金中最为常见的微合金化元素添加形式。

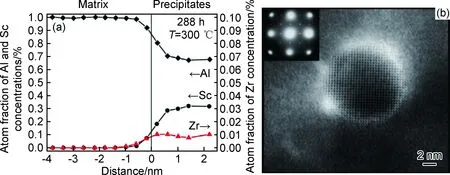

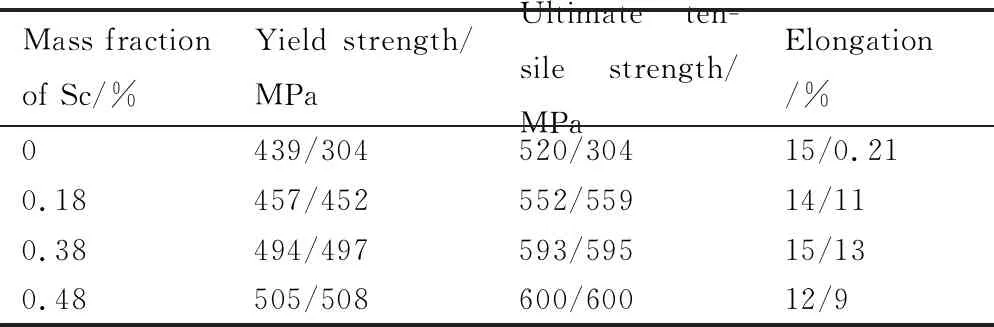

Senkov等[29-30]研究了Sc-Zr微合金化对直冷半连续铸造Al-Zn-Mg-Cu铸锭力学性能的影响。结果表明,Sc增加了固液界面表面张力的各向异性,导致枝晶生长方向由〈110〉Al转变为〈100〉Al,显著抑制柱状晶粒及热裂纹的生成,由此导致含Sc铸锭具有优异的各向同性性能。表1为添加不同Sc含量的Al-Zn-Mg-Cu合金平行/垂直于凝固方向的室温力学性能数据[20]。可以发现随Sc含量由0%(质量分数,下同)增加至0.48%,铸件平行/垂直于凝固方向的屈服强度、抗拉强度、伸长率差值分别由135,216 MPa,14.79%减小至3,0 MPa,3%,显著提升了铸件垂直于凝固方向的力学性能。美国西北大学Seidman教授等[26,31]发现Sc-Zr复合添加会形成具有核-壳结构的L12型Al3(Sc,Zr)颗粒,该颗粒具有富Sc的核芯和富Zr的壳层(如图1(a),(b)所示)。相较于Al3Sc颗粒,具有更为优异的微合金化作用以及更好的高温稳定性能(Zr的扩散速率要低于Sc)。Huang等[32]和Li等[33]发现Al3(Sc,Zr)颗粒引起的晶粒细化及位错钉扎能有效强化合金。Xiao等[34]发现Al-Zn-Mg-Cu系合金中添加0.1% Zr提升合金抗拉强度值约105 MPa,复合添加0.07% Zr和0.07% Sc则可提升抗拉强度值约133 MPa。这是因为尽管Al3(Sc,Zr)的尺寸比Al3Sc的尺寸略大,但由于Al3(Sc,Zr)粒子分布更为均匀,故其钉扎位错的能力更强。

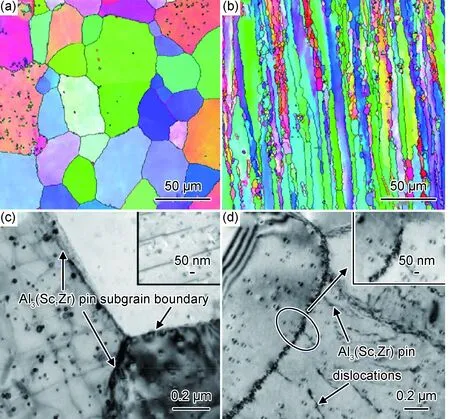

图1 Al-0.09Sc-0.047Zr合金

表1 25 ℃下添加不同Sc含量合金平行/垂直于凝固方向的力学性能[20]

除了L12相本身的强化作用,其与η′相间的相互作用也受到研究者的关注。Lee等[35]观察到η′相依附于Al3Zr颗粒形核,可轻微促进η′相的时效析出。刘飞等[36]则报道了一种新型的核-壳结构Al3Zr-η′粒子。遗憾的是,作者仅指出其与基体界面的最大失配应变达5.5%,未就其特性展开深入研究。由于Al-Zn-Mg系合金时效期间析出大量η′相,其与少量L12相间的相互作用,受制于表征手段的限制,目前相关报道较少。

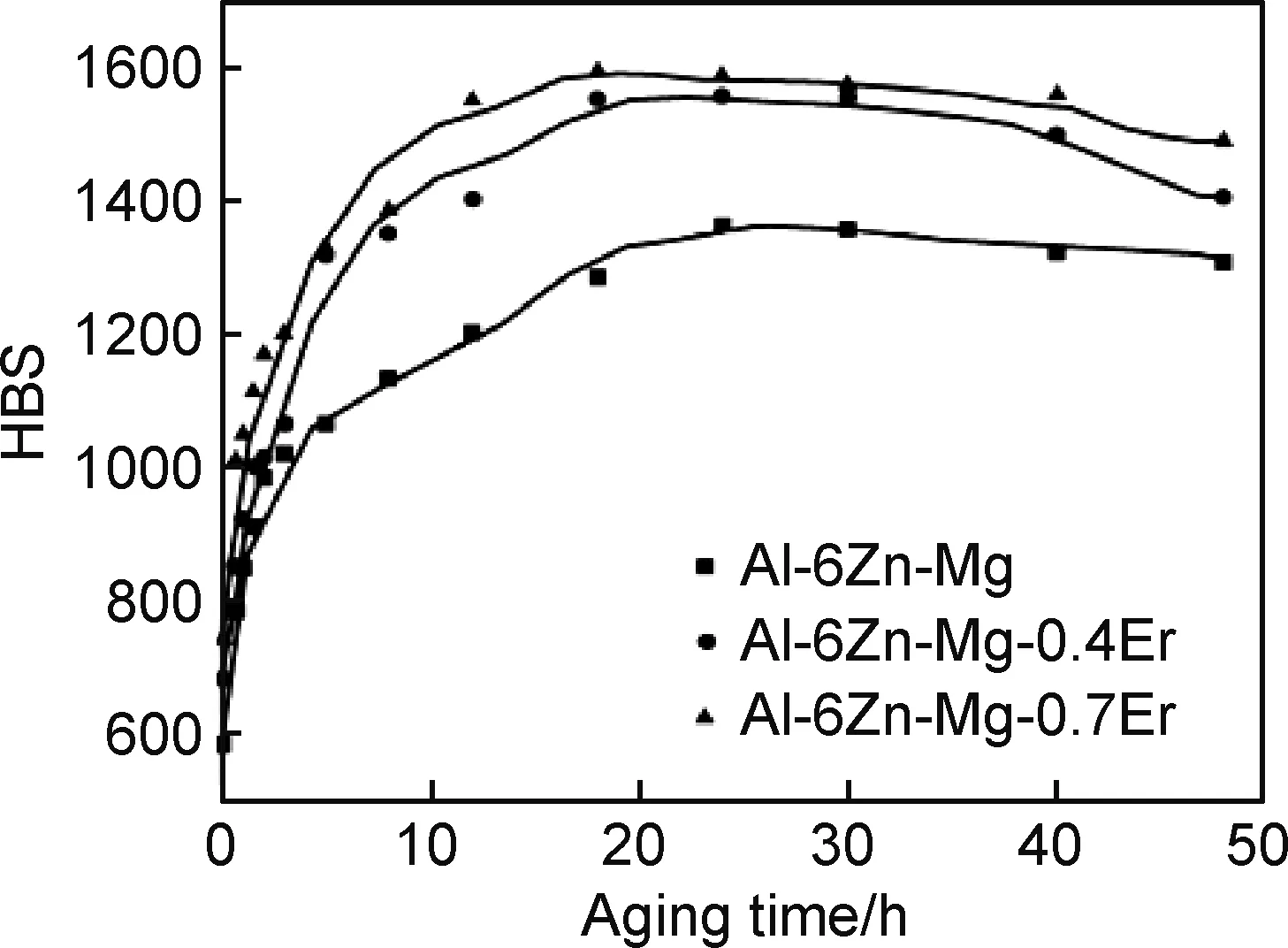

由于Sc高昂的价格,寻找合适的微合金化元素,在保持微合金化效果的同时替换Sc以降低生产成本,对于微合金化铝合金的实际应用具有重要意义。聂柞仁院士在以Er代Sc微合金化铝合金方面取得一系列重要进展[37-38]。研究表明,Er对Al-Zn-Mg-Cu合金的力学性能、微观组织及时效动力学均能产生明显影响,其作用与Sc,Zr存在一定的相似性。添加0.4% Er便可加速Al-Zn-Mg合金的时效析出进程,显著提高峰时效硬度值(如图2所示[37])。作者认为这一现象的主要原因有:(1)少量固溶Er原子与空位具有较高的结合能,故在时效初期,Er-空位团簇可以形成大量细小弥散的GP区,有效促进η′相形核(通常认为η′相由GP区转化而来);(2)细小的Al3Er颗粒自身提供钉扎强化作用;(3)Al3Er颗粒及由此形成的高密度亚结构,引起能量起伏,可作为η′相形核位点有效促进其形核析出;(4)Er增大主合金元素Zn,Mg在基体中的固溶度,进而提高时效期间的形核驱动力[37]。

图2 不同Er含量的Al-Zn-Mg合金120 ℃下的时效硬化曲线[37]

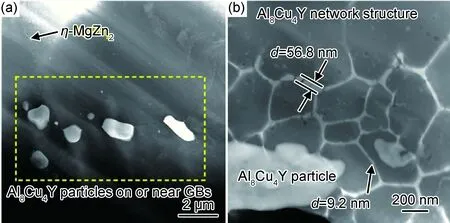

Wang等[39]发现添加0.1% Er生成的Al3(Er,Zr)颗粒导致屈服强度提升约14%(约70 MPa)。除此之外,Er还与Cu相互作用,在凝固期间生成高熔点(熔点约574 ℃)的Al8Cu4Er相。能谱分析表明Al8Cu4Er相中溶解有一定的Zn元素,表明Zn,Er之间存在一定的相互作用[38]。鉴于Al8Cu4Er相的含量较低,极少量Zn元素的固溶对材料宏观力学性能几乎没有影响。Lee等[35]则发现0.1% Ti添加至Al-7.6Zn-2.6Mg-2.0Cu-0.1Zr中可以有效细化晶粒,减少凝固期间的相偏聚;同时,Ti原子通过溶入(Al,Zn)3Zr中生成(Al,Zn)3(Zr,Ti)颗粒,增加沉淀相数密度的同时减小了颗粒尺寸,均有利于合金强塑性的提高。Li等[40]在Al-6.49Zn-2.52Mg-1.92Cu-0.25Zr-0.07Ti-0.29Y中发现球形和网状结构的纳米级Al8Cu4Y相能有效提高合金性能,如图3所示,d为宽度。Zhang等[41]发现Gd,Y添加至Al-Zn-Mg-Cu-Zr合金中可以有效抑制微观偏析并提高Zn,Mg,Cu原子的固溶度,促进时效析出,提高时效峰值硬度,延长峰值硬度维持时间。

图3 Y微合金化Al-Zn-Mg-Cu合金中两种不同形态Al8Cu4Y颗粒的HAADF图像[40]

综上所述,微合金化元素可有效改善合金的力学性能,一方面主要得益于微合金化元素与Al形成的金属间化合物相可有效细化晶粒(初生相)、钉扎位错运动(沉淀相);另一方面,微合金化元素或增大主合金元素固溶度,或与主合金元素、空位形成复杂团簇,通过促进时效析出,有效提高了合金的峰值时效强度。

2 微合金化对Al-Zn-Mg系铝合金热加工变形行为的影响

合金的微观组织决定其宏观力学性能,而Al-Zn-Mg系铝合金作为可变形处理铝合金,常需要进行轧制、挤压、锻造等压力加工以获得满足实际工业应用的零件产品。因此,探究微合金化对热机械加工过程中合金组织演变的影响具有重要意义。铝合金中的多相组织,尤其是纳米析出相组态、晶界结构及其交互耦合作用等复杂多变。这为构建丰富的组织结构,从而获取所需力学性能提供了天然优势。通常而言,微合金化元素在铸锭均匀化或热加工期间生成的亚微米级的金属间化合物相,能有效钉扎晶界和亚晶界,抑制热变形及热处理期间的回复再结晶。这种钉扎作用可通过Zener钉扎公式Z=kfγ/r定量表达。式中:Z为钉扎力;k为比例因子;f为弥散相颗粒的体积分数;γ为界面能;r为弥散相粒子平均半径。可以看出,钉扎作用的强弱主要取决于弥散相体积分数f和平均半径r。当f/r超过一临界值时,钉扎阻力将克服晶界迁移力阻碍晶界迁移,再结晶行为得到抑制。研究热轧期间析出的Al3X粒子演变行为及其对回复再结晶的影响,便成为微合金化Al-Zn-Mg系铝合金热加工变形行为的主要研究内容。

Wang等[42]发现由于高密度的Al3(Sc,Zr)沉淀相对亚晶界具有很强的钉扎作用,可显著提高再结晶温度至450 ℃。Liu等[43]发现随着Sc,Zr含量的增加,Al-Zn-Mg-Cu-Sc-Zr合金在抑制再结晶和力学性能上的表现更为优异(对比图4(a),(b));而随着退火温度的升高,Al3(Sc,Zr)颗粒粗化加上位错迁移速率加快导致静态再结晶的出现。方华婵等[44]发现Yb-Zr(-Ti),Yb-Zr-Cr复合添加后弥散析出的Al3(Zr,Yb),(Al,Cr)3(Zr,Yb)颗粒(尺度为10~20 nm)能有效阻碍位错运动和亚晶界迁移,基体保持轧制态下的纤维状组织,仅局部区域亚晶明显长大(Yb-Zr-Ti三者复合添加时发生)。通常而言,回复过程主要是位错重新排列成亚晶界及位错胞的过程。而轧制期间与基体共格的L12型颗粒的析出,会强烈阻碍晶界及位错运动(图4(c),(d)),导致基体中位错密度提高,进而导致回复过程中基体亚晶界的比例升高。而亚晶界的界面活化能远高于晶界的活化能,需要更高的固溶温度才能激发亚晶界的迁移、合并,从而使得微合金化Al-Zn-Mg系铝合金具有更为优异的抑制再结晶行为。

图4 含0%(Sc+Zr)(a)和0.6%(Sc+Zr)(b)冷轧板470 ℃退火1 h后的EBSD图像以及Al3(Sc+Zr)钉扎亚晶界(c)和位错(d)的TEM图像[43]

另一方面,析出相颗粒在变形期间的演化行为也受到研究者的关注。变形期间,由于位错的反复剪切会导致大尺度析出相颗粒的粗化及小尺度析出相颗粒的溶解,且析出相溶解的临界尺寸随变形量的增大而增大。Deschamps等[45]发现时效期间的塑性变形可以促进析出相的粗化,这种促进作用主要归因于应变量而非应变速率。析出相的粗化主要是因为变形产生的大量过饱和空位能显著提高原子的扩散速率。Jiang等[46]观察到Al3Sc颗粒在退火期间发生长大与二次沉淀析出,且Al3Sc颗粒的长大行为随退火温度的升高而增强。这是因为变形期间位错的反复剪切会降低Al基体固溶度,而大量位错的存在可以充当原子扩散通道促进颗粒长大;同时,位错还充当形核位点促进细小Al3Sc颗粒的沉淀析出。

上文提到的含Er合金中高熔点的Al8Cu4Er相,难以通过常规热处理手段溶入基体中。在热变形过程中被挤压、破碎成沿晶分布的微米级的小块状,可充当颗粒促进再结晶(particle-stimulated nucleation, PSN)的核心。而均匀化及热变形期间析出的Al3Er相具有高的晶格稳定性,能有效钉扎位错和亚晶界,稳定亚结构,提高再结晶抗力。由此可知,Al-Zn-Mg系铝合金热加工行为中Er的微合金化效果存在竞争作用,而如何合理利用这一竞争作用实现性能优化与强韧化目标还需要进一步的研究。

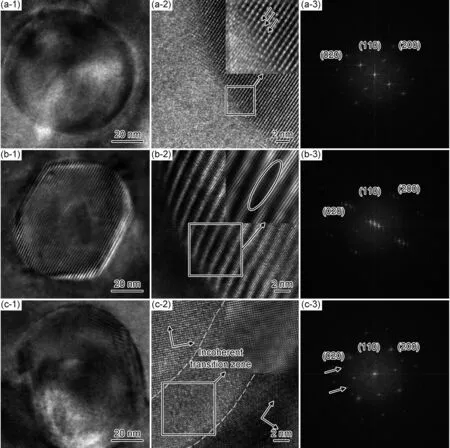

除此之外,热变形对析出相与基体间取向关系的影响也受到广泛关注。Schobel等[47]和Jiang等[46]研究发现部分Al3(Sc,Zr)颗粒在变形及退火期间与基体的取向关系由共格向非共格转变。非共格Al3(Sc,Zr)颗粒/基体界面的产生通常可归结为以下3种原因。(1)变形或退火期间Al3(Sc,Zr)颗粒的粗化长大。Al3(Sc,Zr)颗粒与Al基体间的晶格错配度为1.25%,随颗粒长大,其与基体间的晶格错配度逐渐增加,当错配度值超过一临界值时,颗粒与基体界面处的弹性过渡将被非共格过渡取代,并在界面处产生刃型位错以平衡失配应变(如图5(a)所示[46])。(2)变形期间位错或晶界的反复剪切。这种剪切作用导致颗粒破碎和尺寸减小,界面处位错堆积引起颗粒旋转以降低晶粒内部能量,高分辨透射电镜(HRTEM)下通常可以观察到Moire条纹(图5(b))。(3)退火期间变形晶粒的回复再结晶会导致原有晶粒内的Al3(Sc,Zr)颗粒失去与基体的共格性。这是由于回复再结晶期间晶界迁移导致再结晶晶粒的晶粒取向与Al3(Sc,Zr)颗粒的晶粒取向(与变形晶粒的取向关系一致)不一致造成的。通常可以在基体/沉淀相界面处观察到一由晶界绕过而形成的非共格过渡区(图5(c))。

图5 4道次等通道转角挤压(EACP)后550 ℃退火试样中3种非共格的Al3(Sc,Zr)颗粒形态[46]

微合金化Al-Zn-Mg系铝合金变形行为的研究主要集中于析出相颗粒对基体变形组织的影响、热变形及热处理期间析出相颗粒及其与基体界面共格关系的演化行为。微合金化元素的添加导致了更为复杂的热变形行为。总的来说,热变形及热处理期间生成的化合物相可以有效钉扎变形组织,抑制基体回复再结晶。同时,变形期间产生的大量位错也会影响析出相的尺寸、形态以及与基体间取向关系等。

3 微合金化对Al-Zn-Mg系铝合金耐蚀性能的影响

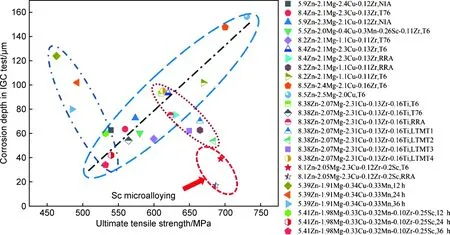

Al-Zn-Mg系铝合金中高合金化元素含量往往导致时效态铝合金晶界处存在链状或网状分布的粗大η相,其与基体间存在电极电位差,容易导致合金发生点蚀、沿晶腐蚀、剥落腐蚀、应力腐蚀开裂等腐蚀行为。合金的耐蚀性能通常与合金强度呈倒置关系(如图6所示[39,48-50])。传统超高强铝合金的研制方向基本上是:高强度、低韧性→高强高韧→高强高韧、高耐蚀。故而提高Al-Zn-Mg系铝合金的耐蚀性能成为拓宽Al-Zn-Mg系铝合金应用领域的关键。

图6 Al-Zn-Mg-Cu合金晶间腐蚀深度与抗拉强度的关系[39,48-50]

目前提高Al-Zn-Mg系铝合金耐腐蚀性能的研究思路,整体而言可分为两大类。(1)采用过时效或回归再时效等热处理制度,通过在晶界处形成粗大、断续分布的η相,提高合金的耐蚀性能。过时效处理通常会导致合金强度较之峰值时效强度降低约10%~15%,回归再时效处理后合金强度与峰值时效强度相当,但由于其工艺的严苛复杂,难以满足实际工业应用。(2)添加Sc,Zr,Cr等微合金化元素,通过抑制合金的回复再结晶,提高合金的耐腐蚀性能。由于微合金化能同时提高合金力学性能,故而微合金化Al-Zn-Mg系铝合金的耐腐蚀性能研究引起广泛关注。

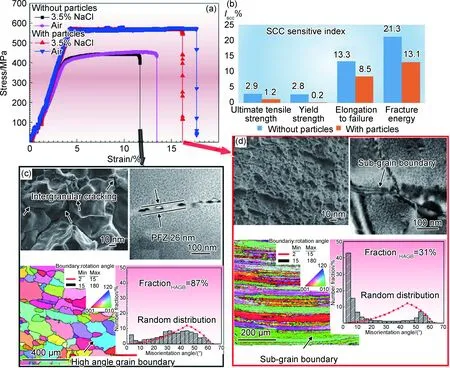

Cavanaugh等[51]发现MgZn2,Al3Sc,Al3Zr颗粒与基体、PFZ间不同的电化学特性将导致不同的腐蚀行为。其研究表明,Al-Sc合金中Sc能提升合金的耐腐蚀性能,这是因为Al3Sc相可作为纯Al基体的阴极,能有效降低腐蚀速率。然而,Sc在Al-Zn-Mg-Cu合金中却表现出反向作用,即含Sc合金的耐蚀性能更差[52]。这是因为粗大的初生Al3(Sc,Zr)相阻碍基体/析出相界面处连续、均匀保护性氧化膜的形成,从而使界面处易于遭受局部腐蚀(如点蚀)。Deng等[53]则发现Al3(Sc,Zr)粒子显著提高合金的抗应力腐蚀开裂指数(图7(b)),改变了合金在3.5% NaCl溶液中的断裂机制,即由沿晶断裂过渡到穿晶断裂。这主要是因为Al3Sc1-xZrx粒子能显著抑制轧制及退火期间的回复再结晶,从而将基体大角度晶界(晶界取向差>15°)的含量由87%降低至31%(图7(c),(d))。由此导致晶界处电化学差值减小、阳极溶解动力学的降低及抗应力腐蚀性能的提高(如图7所示)。Huang等[32]则认为Sc-Zr复合添加对Al-Zn-Mg-Cu合金的耐腐蚀性能没有影响,其耐腐蚀性能的改善主要归结于过时效导致的高体积分数的晶界η相离散分布。不难发现,研究者对Sc微合金化Al-Zn-Mg系铝合金耐蚀性能的影响尚未形成统一认识。通常认为Sc添加导致的晶粒细化和抑制再结晶有利于合金耐蚀性能的改善[50]。

图7 Al3Sc1-xZrx粒子对合金SSRT结果及相应组织的影响[53]

其他微合金化元素对Al-Zn-Mg系铝合金耐蚀性能的影响与Sc具有一定的相似性。Wang等[39]发现含0.1% Er合金的沿晶腐蚀深度可减少约65%。Chen等[54]研究发现Yb-Cr复合添加可显著提升Al-Zn-Mg-Cu-Zr合金的抗应力腐蚀性能(临界应力腐蚀开裂强度因子KISCC值从9.8 MPa·m1/2提升至17.0 MPa·m1/2),耐剥落腐蚀性能则从EB+(金属表面出现显著分层和渗透)提升至EA(金属表面出现破坏倾向)。这主要是因为大量20~50 nm的(Zr,Yb)Cr2(Al,Zr,Zn,Mg,Cu)20弥散相可以有效钉扎变形组织,保留下的大量小角度晶界(2°<晶界取向差<15°)的能量与晶粒内部能量相近,使得时效期间晶界处η相离散分布且体积分数更低,降低晶界晶内的电极电势差,从而有效提高合金的耐腐蚀性能。Fang等[55]发现Zr-Cr-Pr的复合添加能显著提高合金的抗应力腐蚀性能(KISCC值提高至25.4 MPa·m1/2)和耐剥落腐蚀性能。这是因为相比于不共格的Al18Mg3Cr2相、亚微米级(Al,Zn,Mg,Cu)20Cr2(Zr,Pr)相、低密度的Al3Zr颗粒,弥散分布的纳米级共格(Al,Zn,Mg,Cu,Cr)3(Zr,Pr)颗粒能有效抑制亚晶界回复,显著降低晶界处η相分布连续性和体积分数。同时,作者发现Zr-Cr-Pr与Zn-Mg-Cu主微合金元素间复杂的交互作用会导致沉淀相化学成分、尺寸等特性发生改变,从而导致宏观耐蚀性能的差异。鉴于主微合金元素间交互作用的复杂性和表征技术的难度,相关研究相对滞后。徐道芬等[56]研究发现少量Ce的添加,可以形成稀土-铝复合氧化膜,增加钝化膜的均匀性和致密性,阻止Cl-对合金的腐蚀,进而显著提高耐腐蚀性能。但当Ce含量过高时,易于生成Al4Ce稀土结晶相,其与基体间存在电负性差异,将与基体构成微腐蚀电池,诱导局部腐蚀的发生。周亮等[57]则发现少量Co的添加导致晶界析出相面积分数增大,造成电化学反应过程中阳极相对阴极比例的增加,从而减小阳极电流,降低晶界析出相溶解速率,提高合金耐腐蚀性能。

由图6可知,Sc微合金化能有效提高合金的抗沿晶腐蚀性能。其本质原因在于以Sc为代表的微合金化元素形成的L12型颗粒能有效提高合金固溶后基体中小角度晶界的比例。小角晶界处的能量与晶内能量相近,导致时效后小角度晶界处η相尺寸减小,分布断续。可以通过打破腐蚀通道的连续性来提高耐蚀性能。

鉴于Al-Zn-Mg系铝合金耐蚀性与晶界种类及比例、晶界析出相成分及分布等晶界特征的高度相关性,提高其耐腐蚀性能的途径可归纳为以下两点:(1)获得并在随后的热处理过程中稳定小角度晶界;(2)获得不连续分布的晶界时效析出相,这主要通过微合金化元素与Al形成的化合物相强烈钉扎变形组织、抑制变形热处理过程中的回复再结晶实现。

4 结束语

微合金化作为铝合金性能提升的重要手段已广泛应用于工业铝合金体系。其与主合金元素形成的复杂原子-空位团簇,能有效加速时效析出进程,强化时效析出效果。微合金化元素形成的化合物相能有效细化晶粒,强烈钉扎变形组织、位错及晶界。强化合金的同时,在基体中保存下大量的小角度晶界,促进晶界沉淀相的离散分布,有效提高合金的耐腐蚀性能。

深入理解微合金化机理,合理配置微合金化元素含量,实现高效调控微合金化效果,将成为当下及今后工作中主要的研究内容之一。同时,添加多种微合金化元素的复合微合金化已成为铝合金微合金化研究的广泛共识,通过深入理解多种微合金化元素间的交互耦合作用、主-微合金化元素间的相互作用,实现微合金化元素的定类、定量投放和获得精准高效的微合金化效果也是亟待解决的问题之一。

而明确热变形加工过程中微观组织的演变机制,如微合金化元素对亚晶组织、胞状组织等复杂位错组态的调控作用,对变形组织的稳定性作用机制;主-微合金化元素间的相互作用机理等内在机理也将对微合金化Al-Zn-Mg系铝合金的工业化应用提供理论指导及有益参考。