1-丁烯聚合制备润滑油基础油

2022-08-13王秀绘王玉龙王亚丽李洪鹏曾群英

王秀绘,王玉龙,刘 通,王亚丽,李洪鹏,高 晗,曾群英

中国石油大庆化工研究中心,黑龙江 大庆 163714

聚α-烯烃合成润滑油基础油(PAO)具有优异的综合性能。相比于矿物润滑油,PAO 具有超高的黏度指数、良好的低温流动性、较高的热稳定性以及较低的蒸发损失,被广泛应用于汽车工业、机械工业和航天工业等领域[1]。早期合成PAO 的聚合反应工艺大多数以间歇釜式反应为主。近年来各大石油公司相继开发了两步工艺[2-5],其技术过程涉及的原料为C4~C20烯烃,以C10为主,采用一个或多个反应器。两步聚合工艺能显著提高PAO 低聚工艺的总润滑油产率,同时改进了工艺经济性。商业化PAO 的合成原料主要是1-癸烯,原料价格昂贵。为了拓宽合成PAO 的原料来源,降低原料成本,研究者开发了一步工艺,即催化低碳烯烃与高碳数烯烃(如1-C12和1-C14等)共聚合成PAO,得到了综合性能优异的PAO[6-7],但是长链烯烃的加入增加了原料成本。

本工作以1-丁烯为原料,采用两步聚合工艺,考察催化体系对聚合过程及产品性能的影响,探索低碳烯烃聚合制备PAO 的可行性,避免长链烯烃的使用,扩宽合成PAO 的原料来源。

1 实验部分

1.1 聚合反应

1.1.1 两步工艺聚合过程

第一步聚合:在1 L 高压反应釜中加入300 mL 环己烷,升温至100 ℃,搅拌0.5 h 后放出溶剂。用氮气吹扫10 min 后用循环水冷却到预定温度,加入助催化剂一氯二乙基铝(AlEt2Cl)和主催化剂TiCl4,通入定量的聚合级1-丁烯原料,在设定温度下搅拌反应2 h。然后放出未反应单体,并将产物转移至500 mL 圆底烧瓶中,用质量分数为10%的稀盐酸甲醇溶液进行终止,转移至分液漏斗静止,待溶液分层,分离出下层褐色物质,上层清液经碱洗、水洗、破乳等过程,脱除残存甲醇、水等物质,最后产物再经过蒸馏,收集蒸馏出的320 ℃以下馏分,作为第二步聚合的原料,并计算其收率(Y<320)。

第二步聚合:将第一步得到的320 ℃以下馏分物料加入置于冰盐浴中的三口烧瓶中,然后加入催化剂(AlCl3)和引发剂(引发剂为水,水和原料的质量比为1:10 000)。在设定温度下反应一定时间,反应结束后向产物中加入经120 ℃焙烧12 h 的白土,并在60 ℃温度下搅拌1 h,然后经抽滤,漏斗上层为吸附催化剂杂质的白土残渣,过滤液为无色液体产物,过滤液再经蒸馏分离出320 ℃以下馏分,剩余的液体为目标产物即产品PAO。

1.1.2 一步工艺聚合过程

在1 L 高压反应釜中加入300 mL 环己烷,升温至100 ℃,搅拌0.5 h 后放出溶剂。用氮气吹扫10 min 后用循环水冷却到预定温度,加入定量催化剂(AlCl3)和引发剂水(水和原料的质量比为1:10 000),通入定量1-丁烯预反应1 h,然后升温至50 ℃反应2 h,反应产物经白土处理(同上)抽滤脱除残存催化剂,滤液经蒸馏分离出320 ℃以下馏分,剩余液体即为产品PAO。

1.2 分析测试方法

按照GB/T265 的方法,采用美国Cannon CAV2200 全自动运动黏度分析仪测定油品黏度;按照GB/T353 方法,采用DSY-006A 石油产品倾点/浊点测定仪测定油品的倾点;按照ASTM6352 方法,采用安捷伦7890A 型气相色谱仪,不锈钢毛细柱测定产物组成分布和馏分。

2 结果与讨论

2.1 第一步聚合过程的工艺条件考察

2.1.1 主催化剂(TiCl4)用量对聚合结果的影响

在主催化剂(TiCl4)和助催化剂(AlEt2Cl)物质的量比(Al/Ti 比)为1.0,反应温度为80 ℃,反应压力为1-丁烯在此温度下的饱和蒸汽压,反应2 h 的条件下,考察了主催化剂用量(质量分数,基于1-丁烯的质量)对第一步聚合产物组成及320 ℃以下馏分收率的影响,结果如表1 所示。

表1 催化剂(TiCl4)用量对第一步聚合产物组成及320 ℃以下馏分收率的影响Table 1 The effect of catalyst (TiCl4) amount on product composition and yield of the fraction below 320 ℃in the first-step polymerization product

由表1 可知,当主催化剂质量分数由1%增加至2%时,产物中低于350 ℃馏分含量相对增加(考虑各组分间存在交叉只能以相对含量分析),320 ℃以下馏分的收率(Y<320)明显增加,这可能是由于催化剂量较少时,不足以完成大量单体的聚合反应;当催化剂用量大于2%时,催化剂用量再增加,320 ℃以下馏分的收率基本不变,这是由于催化剂用量达到一定值时,大量单体已被活化,反应处于平衡状态。

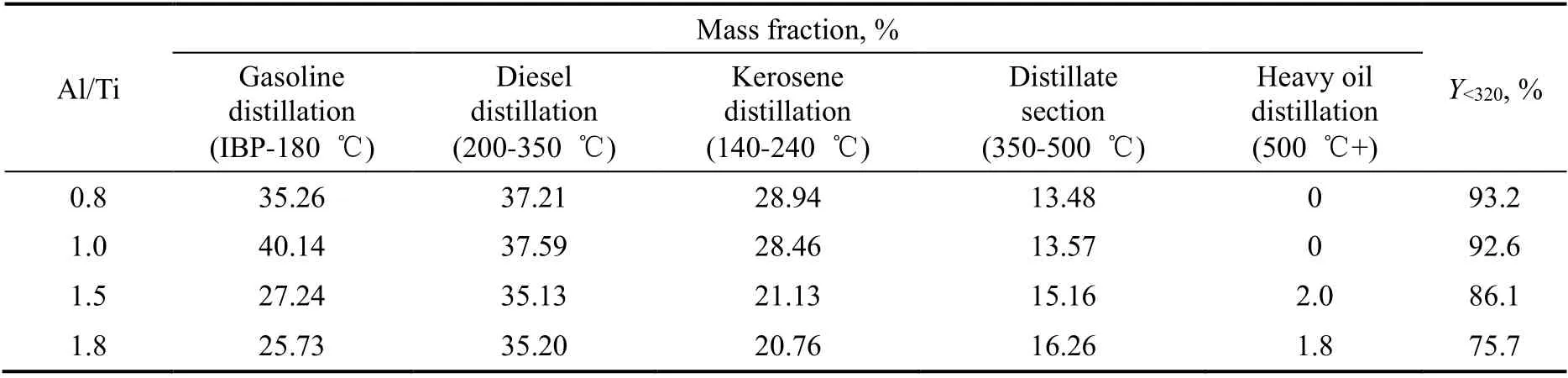

2.1.2 Al/Ti 比对聚合结果的影响

第一步聚合过程中,控制体系中主催化剂TiCl4的质量分数为2%,在反应温度为80 ℃,反应压力为1-丁烯在此温度下的饱和蒸汽压,反应2 h 的条件下,Al/Ti 比对第一步聚合产物组成及320 ℃以下馏分收率的影响见表2。由表2 可知,当Al/Ti 比由0.8 增加到1.8 时,收率大幅下降,这是由于过量的助催化剂使催化活性中心还原成不具催化活性的物种;随着Al/Ti 比增加,馏分油(350~500 ℃)含量增加,当Al/Ti 比为1.5 时,产生2%的重油馏分(500 ℃+),而低于350 ℃馏分含量相对增加。由于本研究以考察两步聚合工艺为主,第一步聚合过程以得到最多轻组分(IBP~320 ℃)含量为目标,所以控制Al/Ti 比为1.0。

表2 Al/Ti 比对产物组成和收率的影响Table 2 The effect of the molar ratio of aluminum to titanium on the product composition and the yield

2.1.3 反应温度对聚合结果的影响

控制体系中主催化剂TiCl4的质量分数为2%,Al/Ti 比为1.0,在反应压力为1-丁烯在此温度下的饱和蒸汽压,反应2 h 的条件下,第一步聚合过程中反应温度对产物组成和320 ℃以下馏分收率的影响结果如表3 所示。由表3 可知,随着反应温度的升高,320 ℃以下馏分收率先增加后减小,当温度为85 ℃时320 ℃以下馏分收率最大,达到92.4%。反应温度由65 ℃升高至85 ℃时,汽油馏分(IBP~180 ℃)含量逐渐增加,85 ℃时汽油馏分和柴油馏分(200~350 ℃)的总含量最高,馏分油(350~500 ℃)含量较低;反应温度进一步升高,汽油馏分含量明显降低,馏分油含量增加,所以控制反应温度为85 ℃较合适。

表3 反应温度对产物组成和收率的影响Table 3 The effect of reaction temperature on the product composition and the yield

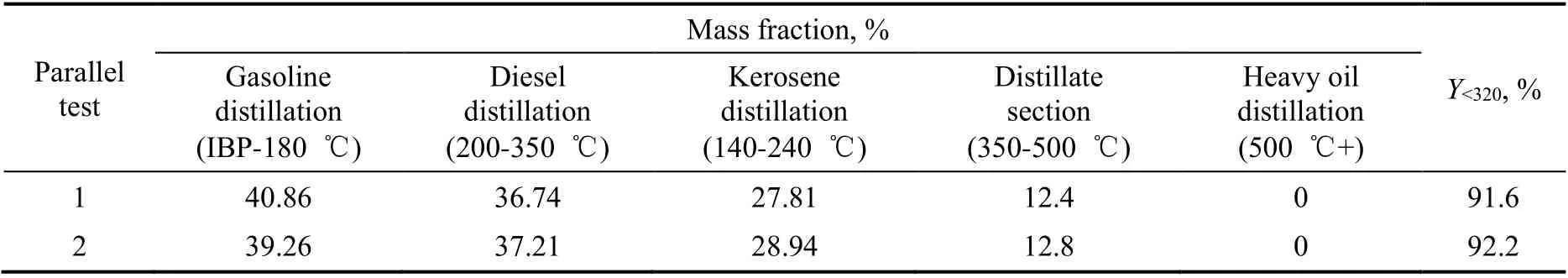

2.1.4 第一步聚合产物组成分析

在有机同构异构体中,支链越多,分子就越接近球形,分子间接触面积就越小,沸点越低。1-辛烯、异辛烯、1-十二烯、1-十六烯和C20的沸点分别为121,112,214,284.4 和326 ℃,由此可推测采用1-丁烯为原料时,汽油馏分对应的产物为1-丁烯的二聚体(1-辛烯及其异构体),200~320 ℃馏分的对应产物主要为1-丁烯的三聚体和四聚体(1-十二烯、1-十六烯及其异构体),而320 ℃馏分以上为C20+烯烃混合物。由于C20+烯烃存在分子链体积大的特点,在PAO 制备过程中不易进一步发生化学反应或不干扰后续反应,因此第一步聚合产物无需分离C20+烯烃可直接进行第二步聚合。

为了准确计算第二步反应的产物收率,需要了解第二步原料的组成。在主催化剂用量为2%、Al/Ti比为1.0、反应温度为85 ℃、压力为1-丁烯在此温度下的饱和蒸汽压、反应时间为2 h 的优化工艺条件下,进行了第一步聚合反应,将产物蒸馏出低于320 ℃的馏分。两次平行实验得到的聚合产物组成及蒸馏出的320 ℃以下馏分收率列于表4。由表4 可知,在此工艺条件下得到的聚合产物中馏分油段含量低于13%,且不含重油馏分,而汽油、煤油和柴油馏分段的含量高,经过真空蒸馏后得到320 ℃以下馏分收率达90%以上,说明通过控制第一步聚合条件,得到了收率较高的聚合物轻组分。

表4 第一步聚合产物组成Table 4 The composition of first-step polymerization product

2.2 第二步聚合条件对反应结果的影响

以第一步聚合过程得到的馏分低于320 ℃的产物为原料进行第二步聚合,详细考察了第二步聚合条件的影响规律。

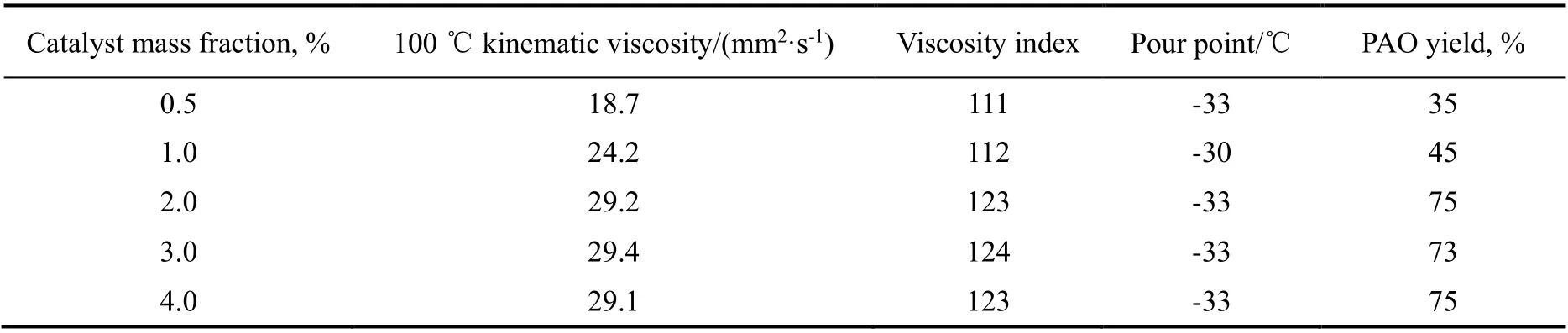

2.2.1 催化剂(AlCl3)用量的影响

以产品的收率、产品黏度、黏度指数和倾点为考察指标进行了实验。控制反应温度为50 ℃,反应3 h,考察了催化剂用量对产品收率及性能的影响,结果见表5。由表5 可以看出,当催化剂用量(占原料低聚物的质量分数)由0.5%增加到2%时,产品收率由35%增加到74%,AlCl3加入量再增加,收率基本不变。王玉龙等[8]认为,AlCl3作为聚合反应共引发剂,当其含量增加,与引发剂形成的阳离子活性中心增加,催化活性增加,产品收率随之增大,而引发剂含量不变的情况下,继续增加AlCl3含量不能引发出更多的活性中心,产品收率基本不变。

表5 催化剂用量对产品收率及性能的影响Table 5 Effect of catalyst amount on yield and properties of product

产品的黏度和黏度指数则随着催化剂用量的增加先增加,当催化剂用量达到2%后,产品性能随着催化剂用量的增加变化不明显,100 ℃时黏度达到29 mm2/s,黏度指数高于120,倾点为-33 ℃。综合考虑,催化剂用量为2%比较合适。

2.2.2 反应温度的影响

烯烃齐聚过程是放热过程,反应温度是影响烯烃聚合产品收率和性能的一个重要因素。在催化剂AlCl3用量为2%,反应时间为3 h 时,不同反应温度下的聚合结果见表6。

表6 反应温度对产品收率及性能的影响Table 6 Effect of reaction temperature on yield and properties of product

由表6 的收率数据可以看出,产品的收率随反应温度升高先增加后略有下降,反应温度为50 ℃时,产品的收率达到最高(78%)。这是由于反应温度升高,单体扩散速度加快,活化分子数目增多,有效碰撞增加,催化剂活性提高,产品收率提高,但温度进一步升高,副反应速度加快,目标产品的收率则降低。由产品性能可以看出,随着反应温度的升高,第二步聚合产品100 ℃黏度和黏度指数均不断减小,这是因为温度升高使链转移的速度加快,导致链终止反应发生,生成聚合物的聚合度低,低黏度成份含量高[9],同时异构化等副反应也随温度的升高而增强,聚合产品的支化度增加,黏度指数明显下降,倾点降低。综合考虑,反应温度为50 ℃时的产物性能较好。

2.2.3 反应时间的影响

在反应温度为50 ℃,AlCl3质量分数为2%的条件下,考察了产品收率和性能随反应时间的变化,结果见表7。由表7 可以看出,在聚合反应时间少于3 h 时,随着反应时间的增加,产品收率不断增加,100 ℃运动黏度也逐渐增大;当反应时间超过3 h 后,产品收率、100 ℃运动黏度及黏度指数基本保持稳定。因为反应前期体系中烯烃单体浓度较高,聚合反应速率快,收率不断增加,黏度显著提高,但随着反应时间的延长,高聚体含量逐渐增大,造成体系的黏度增大,反应物与催化剂活性点的接触不充分,加之副反应生成的高度不饱和烃附着在AlCl3表面,导致催化剂活性衰减,收率及黏度变化不大[10]。因此,选择反应时间为3 h 较合适。

表7 反应时间对产品收率及性能的影响Table 7 Effect of reaction time on yield and properties of product

2.3 两步聚合工艺与一步聚合工艺的比较

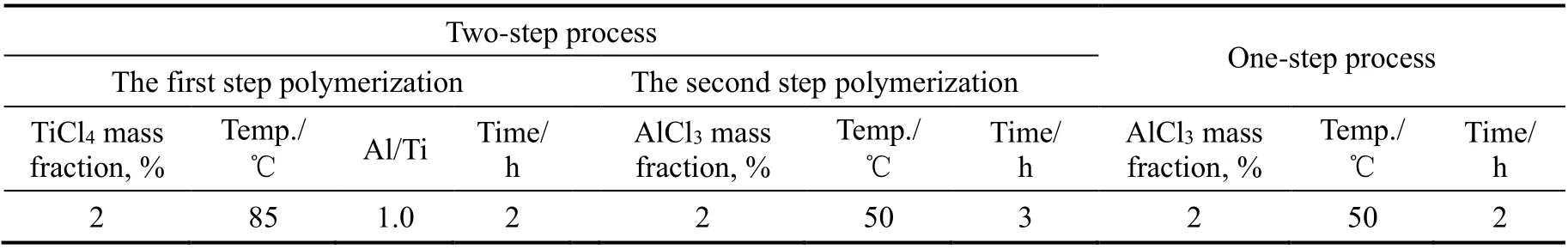

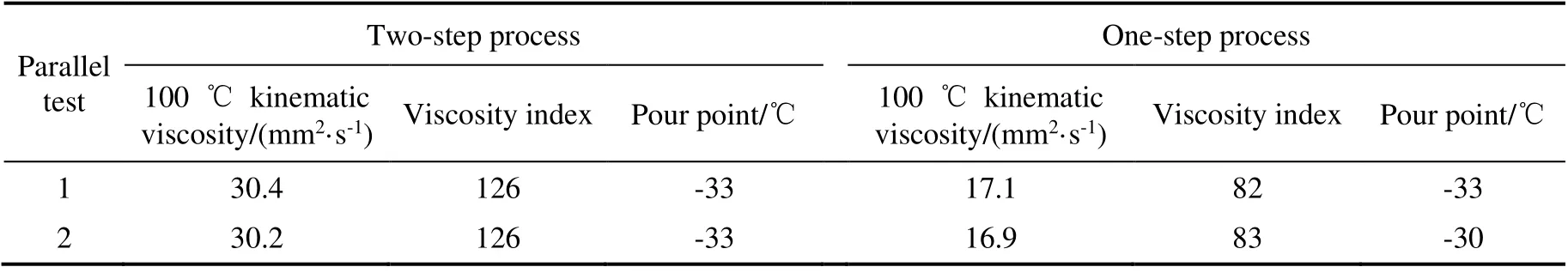

为对比两步工艺与一步工艺对聚合性能的影响,对两步工艺即第一步工艺采用TiCl4催化剂,第二步采用的AlCl3催化剂,在其较佳工艺条件下进行了两次平行聚合,同时采用一步工艺,以AlCl3为催化剂,在高压反应釜中进行了两次平行聚合,两种工艺的聚合条件见表8。两种工艺聚合后得到的产品性能列于产物表9。

表8 两种工艺的聚合条件Table 8 Polymerization conditions for the two processes

表9 两种工艺聚合产品的性能Table 9 Properties of polymerized product for the two processes

由表9 可以看出,一步工艺产品的黏度指数为82~83,说明聚合的产品黏温性能差,不具备作为PAO 基础油使用价值,根据文献报道,PAO 分子中支链的数量、长度和分布对产品的黏度指数有较大影响,支链的数量少、长度较长且分布稀疏的PAO 具有更高的黏度指数,即黏温性能好[11]。以1-丁烯为原料制备PAO 产品黏度指数低,主要原因可能是1-丁烯分子碳链段,以其为原料,得到的聚合物支链多而且短,造成支化度大。而两步工艺聚合得到的产品黏度和黏度指数明显提高,说明通过两步工艺聚合实现了低碳烯烃合成出黏温性能优异的润滑油基础油。主要原因可能是通过控制一步聚合条件,得到的产物为含有长支链的混合烯烃,再以此为原料进行第二步阳离子聚合反应,得到支链长度较长结构的复杂聚合产物,因此,与一步工艺相比产品性能有所提高。

3 结 论

以1-丁烯为原料,通过两步聚合工艺可合成出黏温性能优异的润滑油基础油。第一步聚合的较优聚合条件:主催化剂TiCl4用量为2%质量分数,助催化剂为AlEt2Cl,Al/Ti 比为1.0,反应温度为85 ℃,压力为1-丁烯在此温度下的饱和蒸汽压,反应时间为2 h,得到产物的轻组分用于第二步聚合。第二步聚合催化剂为AlCl3,较优的聚合条件为AlCl3加入量为2%,反应温度为50 ℃,反应时间为3 h。与一步工艺相比,两步工艺产品性能有所提高,其黏度约为30 mm2/s,黏度指数可达126,倾点为-33 ℃。