三维双连续铜/石墨自润滑复合材料的构筑及其摩擦磨损性能研究

2022-08-12张晓杰宋俊杰苏云峰樊恒中张孝禹胡丽天张永胜

张晓杰 ,宋俊杰 ,苏云峰 ,樊恒中 ,张孝禹,3 ,马 勤 ,胡丽天,张永胜

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.兰州理工大学材料科学与工程学院 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050;3.烟台中科先进材料与绿色化工产业技术研究院,山东 烟台 264006)

铜/石墨复合材料由于具有自润滑、耐磨损、高承载、抗冲击和高导热等诸多优异性能,作为无油润滑轴套、轴承及转动关节材料,在闸门支撑绞和飞机起落架等部位具有重要应用[1-2].然而,随着装备性能的提升,铜/石墨自润滑材料的服役工况变得更为严苛,例如大吨位飞机在着陆过程中起落架装置上的支撑圈面临更高载荷下的摩擦和冲击作用,对铜/石墨复合材料的承载能力、重载耐磨性能和抗外载冲击破坏能力提出了更高要求[3].

目前,常用铜/石墨复合材料的结构类型主要分为均相铜/石墨复合材料和铜镶嵌石墨材料两种.均相铜/石墨复合材料即石墨粉体均匀复合于铜基体中,由于石墨相与金属铜间呈弱界面结合,致使铜基体的三维连续性大幅下降,极大削弱了铜合金抵抗外载破坏的能力,影响材料的使役可靠性[4].铜镶嵌石墨材料是采用焊接或过盈配合等方式将石墨相连接在具有均匀分布孔洞的铜基体材料上,该设计方法显著提升了铜基体的三维连续性,材料的承载能力和耐磨性能也显著改善[5].但是,该工艺相对复杂,且在无油干摩擦作用下,由于摩擦热积累以及摩擦振动等条件容易使石墨相与铜基体热膨胀不匹配或界面疲劳裂纹扩展而发生脱落,导致复合材料的自润滑功能削弱,进而加剧摩擦磨损,极大限制了该类材料在重载摩擦与冲击振动工况下的实际应用.

赋予石墨相一定的聚集程度,并将其合理分布于基体材料中,可以改善金属基体的三维连续性,进而提升材料的减摩抗磨性能和使役可靠性[6-8].基于该设计理念,Jiang等[8]通过振动滚球制造石墨颗粒,结合真空热压烧结制备了石墨相呈球形颗粒的铜/石墨(体积分数为10%)复合材料.将石墨相的形态从粉体转变为较大的球形颗粒,显著减少石墨相与铜基体间的弱界面数量,进而使铜基体的三维连续性大幅提升.在摩擦滑动过程中,具有一定聚集程度的石墨相更容易被拖敷于摩擦界面形成润滑膜和转移膜.在材料受到外载时,裂纹在沿弱界面扩展的同时可有效借助三维连续结构的金属基体耗散断裂能.因此,在保持三维连续铜基体高承载和石墨优异润滑效果的基础上,有效利用弱界面对裂纹的偏转机制和金属对扩展裂纹的钝化机制,有望大幅提升材料在重载摩擦工况下的实用性.基于此,本研究中将采用复制三维连续网络结构模板的方法,制备具有三维双连续结构的铜/石墨复合材料,考察三维双连续结构对材料承载能力和抗冲击破坏能力的影响,并深入研究材料/轴承钢摩擦副在面-面接触的重载作用下的摩擦学行为与摩擦磨损机制.

1 试验部分

1.1 材料制备

本试验中选用聚氨酯海绵[30 ppi (ppi为每平方英寸),购自成都三禾海绵有限公司]为三维连续网络结构模板,胶体石墨(粒径为5 μm,购自上海胶体试剂厂)为固体润滑剂,663牌号铜粉(粒径为10 μm,购自北京金源新材料科技有限公司)为基体原料.

采用复制模板-填充铜粉-冷压成型-热压烧结法制备具有双连续三维结构的铜/石墨复合材料,其中,石墨三维连续骨架采用复制模板法制得,制备方法如图1所示.具体步骤如下:(1)将质量比为1:20的胶体石墨和溶有质量分数为5%的乙基纤维素的乙醇溶液混合超声获得石墨悬浮液;(2)将聚氨酯海绵在石墨悬浮液中反复浸涂达到所需质量;(3)在真空干燥箱中室温干燥2 h获得石墨骨架结构.然后,按所需体积分数,称取663铜粉填充于石墨骨架结构中,并采用双向加压方式,轴向压力为180 MPa,在钢模具中冷压5 min获得素坯.将素坯转移至石墨模具中,在真空热压炉中进行排胶和烧结,获得石墨与铜基体的体积比为1:9的双连续三维结构铜/石墨复合材料,材料命名为3Dd-Cu-G10.烧结工艺:在无压力作用下,80 min内温度升至400 ℃,再在30 min内升至850 ℃,保温20 min后,将炉温在60 min内降至770 ℃;将烧结压力升至16 MPa,保温保压30 min,烧结后随炉冷却.在相同工艺参数下制备663铜材料和体积分数为10%的均相铜/石墨复合材料作为对比材料,分别命名为Cu和Cu-G10.制备均相铜/石墨复合材料粉体按照石墨和铜的体积比为1:9球磨混合获得.

Fig.1 Preparation method of 3D bi-continuous copper/graphite self-lubricating composites图1 三维双连续铜/石墨自润滑复合材料的制备方法

1.2 力学性能测试

在万能试验机(DY-35)上采用三点弯曲法测试复合材料的抗弯强度,试样尺寸为25 mm×4 mm×3 mm,跨距为20 mm,加载速率为0.5 mm/min.冲击韧性采用JB-500B型摆锤式夏洛比冲击试验机(济南科汇实验设备有限公司)测量,试样尺寸为50 mm×10 mm×5 mm,“U”形切口深度为2 mm,切口宽度为2 mm.以上每项测试数据重复8次并取平均值.

1.3 摩擦性能测试

采用栓-盘接触及往复运动的形式,用UMT-3MT型摩擦磨损试验机考察材料在干摩擦条件下的摩擦学性能.选择尺寸为Φ3 mm×15 mm的AISI 52100轴承钢栓作为摩擦配副,其显微硬度为394 HV,表面粗糙度(Ra)为0.1 μm.试样尺寸为5 mm×25 mm×15 mm,线性全振幅为5 mm,往复频率为5 Hz,试验前将其表面打磨抛光,直至粗糙度(Ra)为0.1~0.3 μm.试验载荷为120 N (面接触载荷为17 MPa),摩擦时间为30 min.此外,试验分别考察了三种材料在不同载荷(10、20、30、40、50、60、120和180 N)、线性全振幅为5 mm、往复频率为5 Hz及摩擦时间为30 min条件下的摩擦工况适应性.由于材料Cu的干摩擦系数较大,受限于检测设备摩擦扭矩传感器的允许测量范围,试验中未考察材料Cu在较高载荷下(≥180 N)的摩擦磨损性能.所有摩擦试验均在室温(20±2 ℃)和相对湿度为25%±5%的环境下进行.磨损率(K)通过Archard方程K=V/(SF)计算得出,其中:V为磨损体积(mm3),S为滑动总行程(m),F为摩擦试验中所施加的法向载荷(N).文中所呈现的摩擦系数和磨损率均为相同试验条件下重复3次后取的平均值,摩擦系数曲线和磨损形貌为3次重复试验中的典型试验结果.

1.4 显微结构、断裂形貌和磨损表面表征

采用光学显微镜、扫描电子显微镜(SEM,JSM-5600LV)、X射线能谱仪(EDS)和三维表面轮廓仪(Keyence VHX-6000)表征和分析力学和摩擦学性能及测试前后材料的宏/微观结构、断裂面形貌、磨损表面形貌和元素组成.

2 结果与讨论

2.1 铜/石墨复合材料的宏/微观结构

图2示出了三维双连续复合结构和均相结构铜/石墨复合材料的表面宏/微观结构照片,图中浅色部分为铜基体,深色部分为石墨相.由图可以看出,均相铜/石墨复合材料Cu-G10中石墨粉体在铜基体中呈均匀分布状态,铜基体的连续性被石墨相片层结构严重割裂.然而,在材料3Dd-Cu-G10中石墨相以三维连续骨架呈现,石墨粉体的聚集程度相对增大,石墨相与金属铜间的弱界面数量减少,铜基体的连续程度显著增大,使得材料3Dd-Cu-G10组织结构区别于均相复合材料,材料表面的铜基体与石墨相在宏观结构上以强/弱交替的形式呈现.此外,从材料3Dd-Cu-G10结构的放大图片可以看出,石墨相与铜基体连接的界面处无石墨缺失及裂纹等缺陷,石墨相三维连续骨架的整体结构保持相对完整.

Fig.2 Typical morphologies of copper/graphite self-lubricating composites with different structures:(a) optical microscopic and(a') local enlarge image of Cu-G10;(b) optical microscopic and (b') local enlarge image of 3Dd-Cu-G10图2 不同结构铜/石墨自润滑复合材料的典型形貌

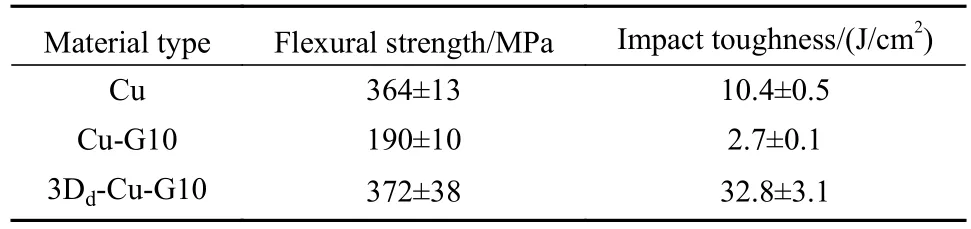

2.2 材料力学性能

试验测试了材料Cu、Cu-G10和3Dd-Cu-G10的抗弯强度和冲击韧性,结果列于表1中.具有三维双连续结构的铜/石墨复合材料展现出高承载能力,材料3Dd-Cu-G10的抗弯强度可与块体663铜合金(材料Cu)比拟,高达372±38 MPa.然而,均相铜/石墨复合材料Cu-G10的承载能力相对较低,抗弯强度为190±10 MPa,仅为材料3Dd-Cu-G10抗弯强度的51%左右.此外,具有三维双连续结构的铜/石墨复合材料还具有更加优异的抗外载冲击破坏能力,材料3Dd-Cu-G10的冲击韧性高达32.8±3.1 J/cm2,比材料Cu-G10提高了11.1倍,甚至比材料Cu的冲击韧性还高出2.2倍.

表1 不同结构铜/石墨自润滑复合材料的力学性能Table 1 Mechanical properties of copper/graphite selflubricating composites with different structures

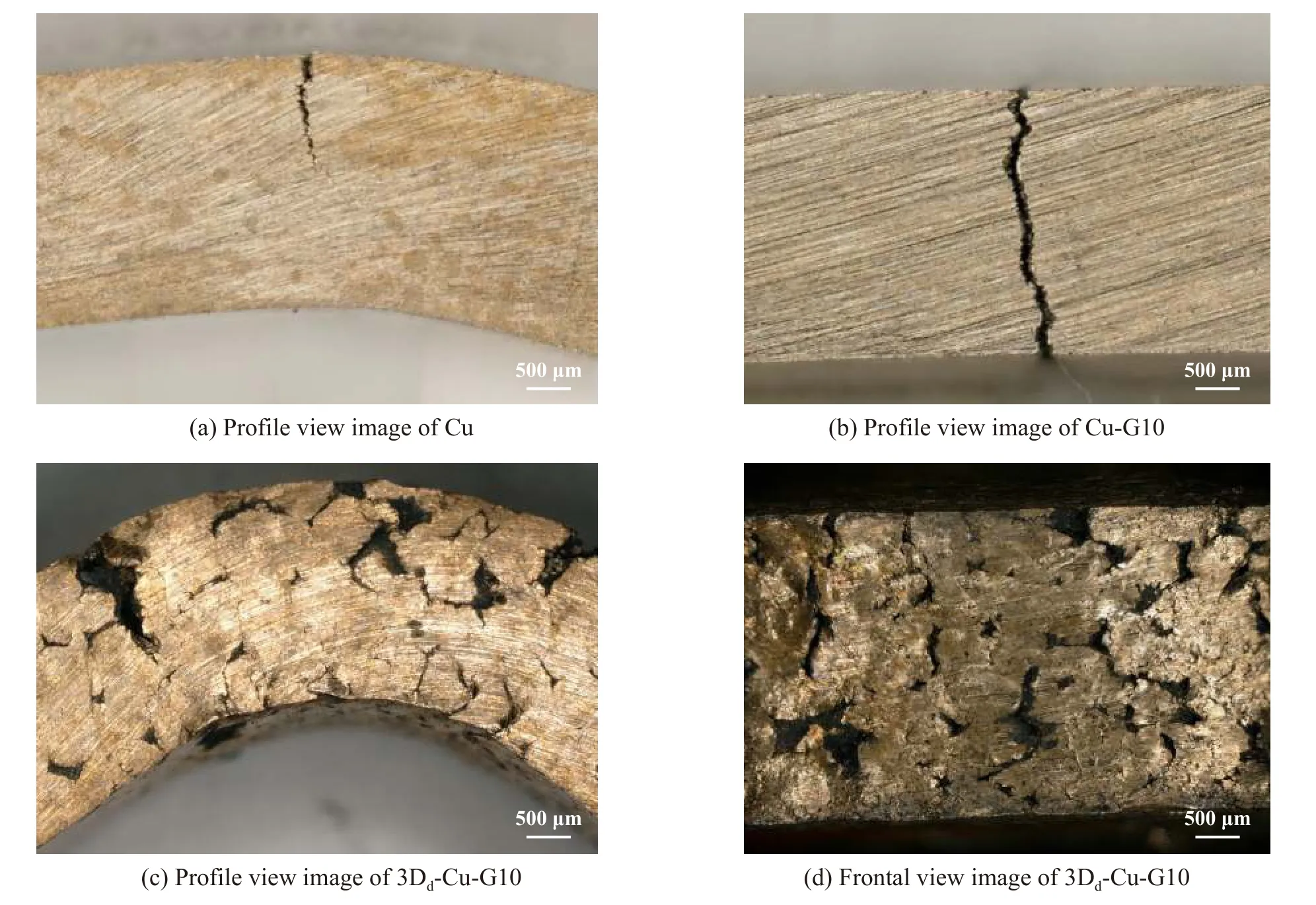

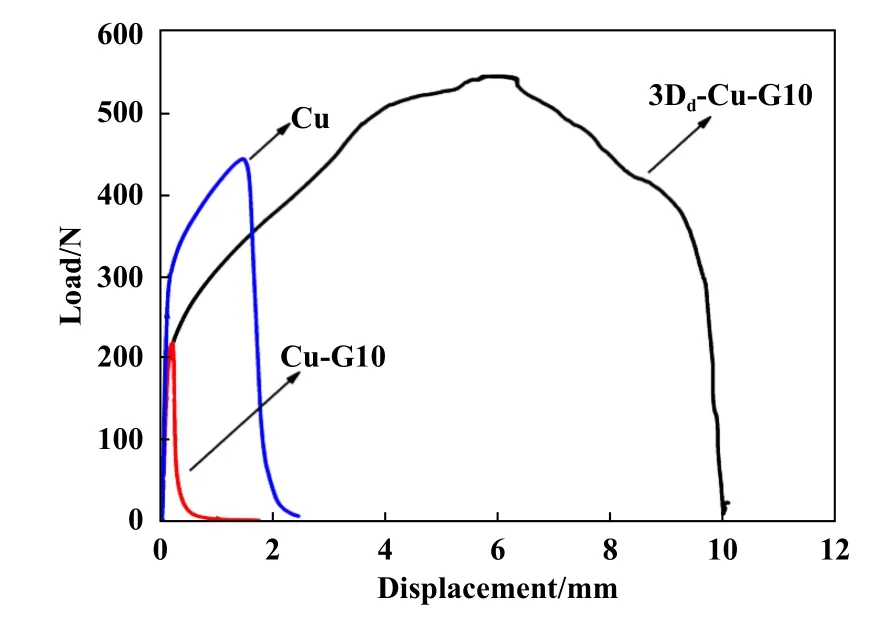

图3和图4分别示出了材料Cu、Cu-G10和3Dd-Cu-G10在三点弯曲后的断裂形貌和载荷-位移曲线,三种材料分别表现出不同的断裂行为.材料3Dd-Cu-G10展现出类似于块体材料Cu的塑性断裂行为,甚至塑性形变特征更加明显,而材料Cu-G10展现出脆性断裂行为.在逐渐加载过程中,扩展裂纹首先从材料受拉应力一侧的晶间或界面缺陷等易引发部位处萌生,且材料表面裂纹萌生阻力越大,材料的极限承载能力越高.经真空热压烧结的块体材料Cu抛光表面无明显缺陷,如图2所示.因此,扩展裂纹不易从材料Cu表面萌生,且当裂纹萌生后高韧性的连续铜基体也可有效钝化裂纹,不仅使材料具有高的抗弯强度,同时使材料呈现出塑性断裂行为.然而,材料Cu-G10中石墨粉体均匀分布于铜基体中,石墨相与金属铜呈弱界面结合,铜基体的连续性被严重破坏(图2) .在受到外载冲击作用时,裂纹极易从材料表面的弱界面处萌生并扩展,非连续结构的铜基体对扩展裂纹的钝化作用有限,一旦裂纹萌生后便可沿着弱界面持续扩展,使材料迅速断裂(图3),导致材料不仅抗弯强度较低,且呈现脆性断裂特征(图4),可靠性降低.对于3Dd-Cu-G10,当材料中的石墨相以三维连续网络结构呈现时,石墨相与金属铜间的弱界面数量大幅减少,使材料表面的裂纹易引发点分散于石墨相集中的部位,但石墨相周围金属铜的连续性明显增大.在外加载荷达到一定值后,裂纹从材料受到拉应力的一侧多点引发并被连续铜基体及时钝化(图5),使得材料表面拉应力大幅减弱,此为材料具有较高承载能力的重要机制[9].并且,随着外载力的持续增加,该机制可从材料表面应力集中点向两边部位逐渐分散(图5),避免应力集中,使铜基体显现出极大的高承载能力和高韧性特征(图4)[8,10].

Fig.3 Optical micrographs of different copper/graphite self-lubricating composites in three-point bending tests图3 不同铜/石墨自润滑复合材料在三点弯曲试验后的光学照片

Fig.4 Load-displacement curves of different copper/graphite self-lubricating composites in three-point bending tests图4 不同铜/石墨自润滑复合材料在三点弯曲试验中的载荷-位移曲线

Fig.5 The optical microscopic and 3D topography of fracture surface of different copper/graphite self-lubricating composites after impact tests图5 冲击试验后不同铜/石墨自润滑复合材料断裂面的光学形貌图和三维轮廓图

此外,萌生裂纹钝化机制和应力分散机制也是保证材料在外载冲击作用下具有高冲击韧性的关键.在外载冲击作用下,均相铜/石墨材料的裂纹从弱界面处萌生并向金属铜部位扩展,由于铜基体的三维连续性较差,使相邻裂纹可快速连接[无颈缩现象的发生,见图5(b)],消耗较少的冲击破坏能.当材料中的石墨相以三维网络结构呈现时,裂纹仍然从弱界面处萌生并扩展,裂纹首先沿着扩展阻力较小的石墨相传播,在此过程中三维网络结构的石墨相会对裂纹“歧化”,并借助连续铜基体对扩展裂纹的钝化作用消耗大量的冲击破坏能[11].同时,裂纹的分叉传播还会使裂纹受到更多铜基体的钝化作用,即材料在完全破坏前需要穿越更多的铜基体,使材料具有非常优异的冲击韧性.不同材料遭受冲击破坏后的断裂面如图5所示,从图5中可以看出,材料3Dd-Cu-G10具有更大的实际断裂面积.

2.3 材料摩擦磨损性能

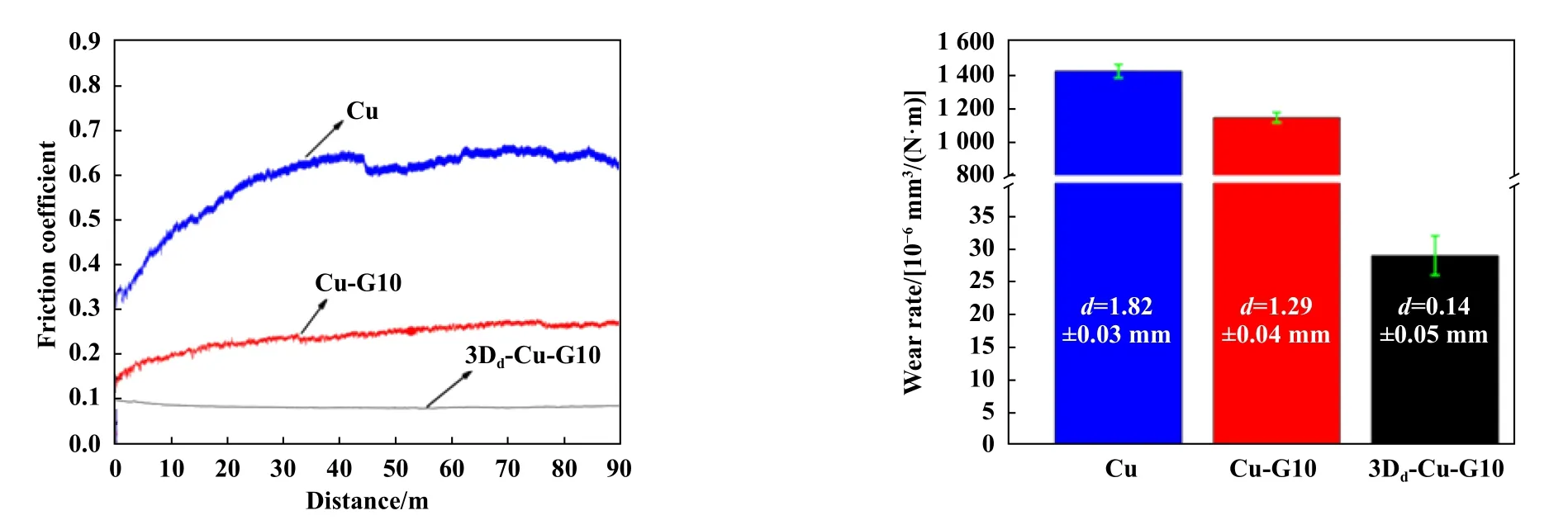

试验测试了室温条件下材料Cu、Cu-G10和3Dd-Cu-G10在较高承载干摩擦作用下的摩擦磨损性能,试验载荷为120 N,线性振幅为5.0 mm,往复频率为5 Hz,试验结果如图6所示.在重载干摩擦作用下,材料3Dd-Cu-G10的减摩抗磨性能最优,材料的摩擦系数低且数值变化平稳,一直稳定在0.08左右,磨损率可低至2.8×10-5mm3/(N·m),磨痕深度为0.14 mm;材料Cu-G10的摩擦系数相对较高且前期呈缓慢上升趋势,最终稳定在0.24~0.26之间,磨损率高达1.1×10-3mm3/(N·m),磨痕深度为1.29 mm,磨损率约为材料3Dd-Cu-G10的40倍;材料Cu的摩擦学性能最差,摩擦系数高且波动较大(0.60~0.66),磨损率高达1.4×10-3mm3/(N·m),磨痕深度为1.82 mm.

试验考察了材料在载荷为10~180 N范围内的工况适应性,图7示出了材料在载荷为10、60和180 N等典型工况下的摩擦系数曲线和磨损率.从轻载到高载,材料3Dd-Cu-G10均展现出优异的减摩抗磨性能,材料的摩擦系数和磨损率均低于材料Cu和Cu-G10.不同载荷下,材料3Dd-Cu-G10的摩擦系数低且数值曲线平稳,可稳定保持在0.08~0.13之间,磨损率均小于2.8×10-5mm3/(N·m);材料Cu-G10的摩擦系数相对较高且波动相对较大,摩擦系数在0.12~0.37之间;材料Cu的摩擦系数高且波动最大,摩擦系数在0.50~0.66之间.尤其在更高载荷下(180 N),材料Cu和Cu-G10在重载条件均出现急剧磨损并与摩擦配副发生“卡咬”现象,其中材料Cu与配副“卡咬”严重,导致试验停止,材料Cu-G10磨痕深度高达1.38 mm.然而,材料3Dd-Cu-G10的摩擦系数可保持在0.12左右,磨损率仅约为2.7×10-5mm3/(N·m),显出优异的减摩抗磨性能.

2.4 减摩抗磨机制

从上述试验结果可知,铜/石墨复合材料的组织结构对材料的摩擦磨损性能具有显著影响.为揭示材料的减摩抗磨机制,试验对材料的表面硬度进行表征,材料3Dd-Cu-G10中铜基体部位的显微硬度为144.6 HV,均相铜/石墨复合材料的显微硬度为70.0 HV.图8示出了材料Cu、Cu-G10和3Dd-Cu-G10在重载条件下的摩擦磨损过程示意图.

在不同载荷的摩擦滑动过程中,材料Cu中由于无石墨润滑相,无法在材料表面和摩擦配副表面形成具有一定自润滑效果的摩擦膜[8].而且,由于材料Cu的表面显微硬度远低于配副轴承钢的表面显微硬度,在摩擦过程中主要以铜材料的磨损为主,其磨损模式主要为磨粒磨损和黏着磨损两种.材料Cu在较低载荷下塑性形变较小,由磨损产生的金属铜多数以颗粒状存在于摩擦界面,磨粒磨损成为主要磨损模式.在较高载荷条件下(≥60 N),材料Cu在摩擦碾压作用下可发生一定塑性形变,部分摩擦脱落的金属铜可转移至配副表面,与材料Cu表面发生黏着磨损,并且该黏着磨损会导致摩擦副间的摩擦阻力更大(图7中材料Cu的摩擦系数呈逐渐上升趋势),使得配副在样品表面以一定频率滑动时的实际线性振幅不断缩小(图8和图9,载荷为60 N时材料Cu已出现明显磨损现象,载荷大于等于120 N时该磨损现象更严重),磨痕深度不断增大.

Fig.6 The friction coefficient curves,wear rate and depth of wear scar of different copper/graphite self-lubricating composites at 120 N图6 120 N条件下不同铜/石墨自润滑复合材料的摩擦系数、磨损率和磨痕深度

Fig.7 The friction coefficient,wear rate and depth of wear scar of different composites at different frictional loads图7 不同摩擦载荷下不同复合材料的摩擦系数、磨损率和磨痕深度

在铜基体中均匀复合石墨相后,由于石墨低承载及其对铜基体的割裂作用,使得材料Cu-G10表面显微硬度和承载能力(表1)大幅下降.但是,润滑相的存在能够在摩擦副表面形成摩擦润滑膜和转移膜(图8)[12],显著减小摩擦副间的摩擦阻力,使其在一定载荷范围内(≤120 N)比材料Cu具有更高的耐磨损性能[8].材料Cu-G10与轴承钢配副的摩擦过程中,主要以材料Cu-G10磨耗为主,期间会产生游离的铜颗粒和石墨相,但由于石墨相与金属铜间的结合力较低以及石墨相对铜颗粒的隔离作用,使得材料在轻载和重载条件下产生的铜颗粒很难因碾压作用而聚集形成黏着磨损,材料的磨损形式以磨粒磨损为主(图8)[13].但是,由于材料Cu-G10承载能力较低,重载条件下会在材料表面产生较大应变,使材料的表面损伤形式除磨粒磨损外还伴随切削形式,进而导致配副在材料样品表面以一定频率摩擦滑动时的实际线性振幅不断缩小(图8和图9,载荷为120 N时材料Cu-G10开始出现该损伤现象,载荷为180 N时该损伤现象更为严重),“卡咬”现象严重,磨痕深度增大.

Fig.8 Schematic diagrams of frictional process of materials Cu,Cu-G10 and 3Dd-Cu-G10 under high load图8 材料Cu、Cu-G10和3Dd-Cu-G10在高载下的磨损示意图

Fig.9 3D topography and microstructures of wear scars of different materials at different frictional loads图9 不同材料在不同摩擦载荷下的磨斑三维轮廓和显微形貌

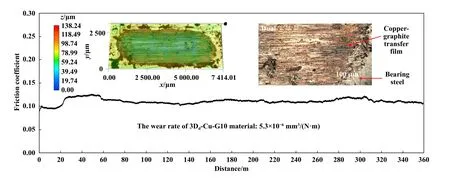

与材料Cu-G10不同的是,材料3Dd-Cu-G10中的石墨相与铜基体以三维双连续结构呈现,石墨相具有一定的富集度,且在材料表面和铜基体之间在宏观层面构成软/硬交替结构形式.在摩擦作用下,具有一定富集度的石墨相更易被拖敷于摩擦界面[8],并在交替呈现的铜基体表面快速形成较为连续的润滑膜[14].同时,部分石墨还可转移至摩擦配副表面形成转移膜[15],将摩擦副间的摩擦作用转变为润滑膜与转移膜间的摩擦,显著降低材料的摩擦系数.尤其是在重载条件下,连续润滑膜的形成可显著避免金属铜与轴承钢的直接摩擦,减少严重黏着磨损现象的发生,而且,连续的铜基体还可大幅提升材料的承载能力(表1),减少重载条件下的材料表面应变,避免类似材料Cu-G10在摩擦过程中严重磨粒磨损和切削损伤现象的发生(图8和图9).因此,材料3Dd-Cu-G10在摩擦载荷为180 N时仍然具有优异的减摩抗磨性能.图10给出了材料3Dd-Cu-G10在180 N条件下经长时间摩擦后的摩擦系数曲线和磨损形貌,材料的摩擦系数在整个摩擦过程中较稳定且保持在0.10~0.12之间,在整个摩擦过程中的平均磨损率低至5.3×10-6mm3/(N·m)左右[远低于相同条件下90 m内的平均磨损率2.7×10-5mm3/(N·m)],由此可知,经一段时间的磨合后,材料展现出更优异的耐磨损性能.

Fig.10 Friction coefficient curve and microstructure of wear scar of material 3Dd-Cu-G10 in long frictional distance at 180 N图10 材料3Dd-Cu-G10在180 N长行程摩擦条件下的摩擦系数曲线和磨损表面形貌

3 结论

a.采用浸渍模板法构筑三维连续网络结构石墨骨架,然后通过填充铜合金粉和热压烧结工艺成功制备了石墨相和金属铜呈双连续三维复合型结构的铜/石墨复合材料,显著减少了石墨相与金属铜间的弱界面数量,增大了铜基体的三维连续性.

b.当裂纹从弱界面处萌生后,将沿着扩展阻力较小的连续石墨相传播,在此过程中三维网络结构的石墨相会对裂纹“歧化”,并借助连续铜基体对扩展裂纹的钝化作用,使材料具有高承载和抗冲击破坏能力.材料3Dd-Cu-G10的抗弯强度和冲击韧性分别可分别高达372±38 MPa和32.8±3.1 J/cm2.

c.采用双连续结构设计,可使石墨相更易被拖敷于摩擦副表面形成润滑膜和转移膜,同时还可有效借助连续铜基体的高承载作用,避免严重的黏着磨损和磨粒磨损现象发生,使材料在重载条件下仍具有优异的减摩抗磨性能.材料3Dd-Cu-G10在180 N载荷条件下长行程摩擦过程中的平均摩擦系数和磨损率可分别低至0.12和5.3×10-6mm3/(N·m).