光固化3D打印与传统涂膜法制备聚酰亚胺的摩擦学性能比较研究

2022-08-12姚昕乐孙初锋郭玉雄张晓琴姬忠莹王晓龙王齐华

姚昕乐 ,孙初锋* ,郭玉雄 ,张晓琴 ,姬忠莹,3 ,郭 蕊,3 ,王晓龙*,王齐华

(1.西北民族大学 化工学院,甘肃 兰州 730030;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;3.烟台先进材料与绿色制造山东省实验室,山东 烟台 264006;4.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

聚酰亚胺(PI)作为一种特种工程塑料,依靠其高热稳定性、耐腐蚀性、优异的机械性能和显著的耐磨损性能而被广泛应用于多种极端工况中[1-4].在摩擦学领域,PI通常被加工成多孔含油自润滑轴承、齿轮或专用密封圈等零部件应用于航空器、人造卫星和汽车制造等领域[5-12].为了满足PI应用于高端机械装备对其摩擦学性能越来越高的要求,研究人员一方面通过设计分子结构的方法提高PI的润滑性能,例如将氨基石墨烯和笼型倍半硅氧烷等功能型单体引入PI分子链上以达到减摩抗磨的目的[13-14];另一方面,通过添加固体自润滑填料(例如纳米Si3N4、石墨烯、碳纤维和二硫化钼)的方式改善其润滑性能[15-17].尽管以上技术方法使得PI具备优异的减摩抗磨性能,但目前由于PI通常采用流延法、模压法和热压法等方式进行成形加工,使其仍局限于薄膜、板材、棒材和块体等简单结构的生产制造[18-19],很难满足航空航天、飞行器、空间装备和汽车制造等领域复杂润滑结构件制造的需求,其应用和发展已严重受限.因此,开发一种可实现高精度及复杂结构的PI润滑材料制造方法尤为重要.

近年来,3D打印技术,也称为“增材制造”技术,因具有控形控性优势被快速发展起来.目前,将3D打印技术与光敏聚酰亚胺(PSPI)结合发展,使3D打印PSPI材料及成形制造满足不同应用领域的高精度复杂零部件制造,引起了越来越多研究者的关注[20-21].据相关文献报道,已经发展起来的光固化3D打印PSPI主要基于立体光刻3D打印技术(SLA)、直书写3D打印技术(DIW)和数字光处理3D打印技术(DLP)[20-23].目前,已有部分高精密构件(如齿轮、保持架和轴承等复杂微精密部件)被成功打印出来[23],已初步展示了3D打印PI在运动构件及其微精密复杂润滑部件制造的潜力.但目前已发展的光固化3D打印样品相比于铸造成形仍存在一定理化性质差异,而这种差异会进一步影响材料的润滑性能,因此探究两者差异的影响因素对于发展光固化3D打印润滑器件具有一定研究意义.

因此,本文中基于已发展的光固化3D打印PSPI[23],分别采用DLP 3D打印和传统涂膜的成形方式制备PI,并对其减摩抗磨性能等进行了对比研究.具体内容如下,通过系统比较不同成形方式制备的具有相同结构主体PI的摩擦学性能、热稳定性和机械性能,深究3D打印PSPI摩擦学性能的影响因素,为其减摩抗磨性能的增强改善提供基础数据支持,并为采用光固化3D打印直接制造PI运动润滑器件提供材料和技术基础.

1 试验部分

1.1 试验原料

4,4'-氧双邻苯二甲酸酐(ODPA)、双(3-氨基-4-羟基苯基)六氟丙烷(6FOHA)和1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷购于郑州阿尔法化工有限公司;顺丁烯二酸酐(MA)和三乙胺购于成都市科隆化学品有限公司;甲基丙烯酸缩水甘油酯(GMA)、四乙基溴化铵(TEAB)和N-乙烯基吡咯烷酮(NVP)购于上海麦克林生化科技有限公司;1,4-对苯二酚购于西陇化工股份有限公司;N-甲基吡咯烷酮(NMP)购于天津市科密欧化学试剂有限公司;三羟甲基丙烷三丙烯酸酯(TMPTA)和光引发剂819购于德国良制化学(中国)有限公司;N,N-二甲基甲酰胺(DMF)购于利安隆博华(天津)医药化学有限公司.

1.2 PSPI的合成制备

向装有26.48 ml NMP的三颈烧瓶中加入1.831 g(5 mmol) 6FOHA和1.491 g (6 mmol) SiDA,等待完全溶解,在0 ℃的N2环境下,缓慢向烧瓶中加入3.102 g(10 mmol) ODPA,机械搅拌4 h后加入0.196 g (2 mmol)MA继续机械搅拌1 h得到均匀的浅棕色聚酰胺酸(PAA)溶液.然后将PAA溶液置于80 ℃油浴中恒温反应2 h,再升至130 ℃恒温反应6 h,最后升至200 ℃恒温反应6 h,整个加热反应过程持续机械搅拌,此时制得PI溶液,冷却至室温.随后向PI溶液中加入2.132 g(15 mmol) GMA、50 mg三乙胺、105 mg TEAB和82 mg 1,4-对苯二酚,在100 ℃油浴中N2保护下机械搅拌4 h以使GMA接枝在PI的羟基官能团上,当冷却至室温后,将溶液倒入100 ml蒸馏水中并搅拌沉淀.将GMA接枝的PI低聚物(PI-GMA)经过滤收集并彻底清洗后,在40 ℃温度下真空干燥12 h得到6.157 g的PSPI暗黄色粉末.

1.3 制备测试样品

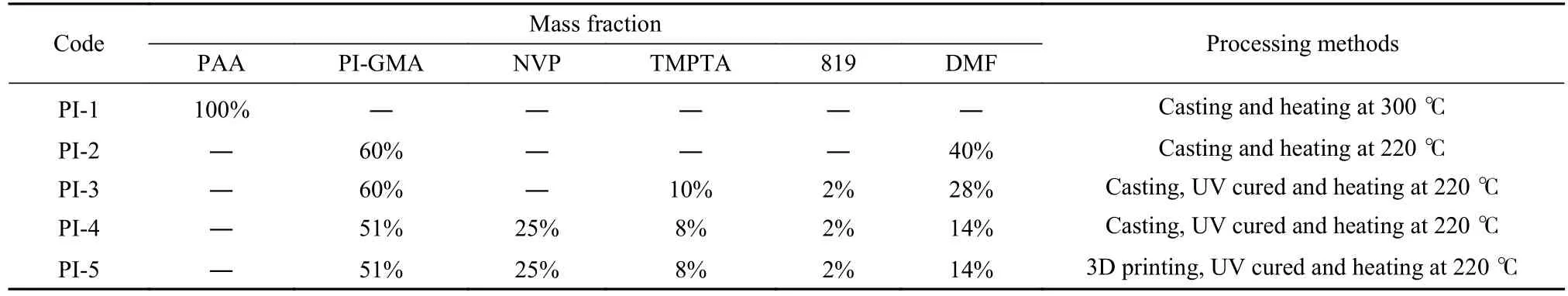

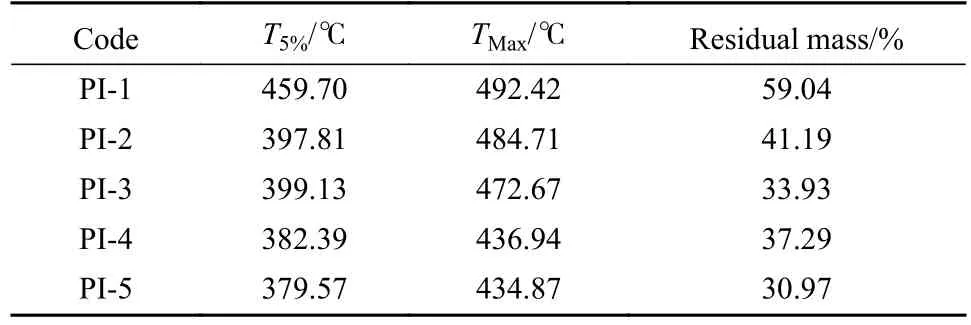

为了探究不同成形方式下光固化3D打印PSPI和传统涂膜热固化PI摩擦学性能之间的差异,通过涂膜和3D打印两种方式分别按照表1中所列的配方制备测试样品并进行后处理.3D打印制备样品的原理如图1(a)所示,使用3D Max软件建模并导入DLP打印机(金达雷SLASH2)中进行切片,使用PI-5的配方进行3D打印,层厚设置为100 μm.

涂膜样品制备过程如图1(b)所示,PAA溶液在合成PSPI过程中取样得到,采用直接涂膜并热亚胺化的成形方式固化成形,并将其作为传统热固性PI的代表(由于溶液中含有大量NMP需要蒸发,并且PAA需要热亚胺化,故PI-1的后处理温度设定为300 ℃).为进一步探究PSPI配方中各组分及后处理方式对摩擦学性能、热性能以及机械性能的影响,分别制备了PI-2(纯PI-GMA,无活性稀释剂和交联剂)、PI-3 (仅含有交联剂TMPTA的光敏PSPI)和PI-4 (添加了活性稀释剂NVP,与PI-5的配方完全一致,但制备方法为涂膜光固化成形),以上样品涂布厚度均为300 μm,且均按照表1中所列的后处理方法分别制备.

表1 样品的配方和加工方法Table 1 Formulations and processing methods of samples

1.4 性能表征

采用高温同步热分析仪(STA 449C,Germany)测定样品的热稳定性,温度范围为25~850 ℃,气氛为N2,升温速率为10 ℃/min.采用纳米压痕仪(Anton Paar NHT2)测定样品的硬度和模量,最大载荷为3 mN,每个样品至少测试4次并取平均值.采用光学显微镜(OLYMPUS,BX51)和扫描电子显微镜(SEM,Phenom ProX)对样品的磨损表面表征分析.使用往复式摩擦磨损试验机(Anton Paar CEM-THT07-135)对所制备PI样品进行摩擦学性能研究.上试样使用直径为6 mm的GCr15钢球,用丙酮清洗后待用.下试样为10 mm×10 mm×10 mm的3D打印块体或铸造于载玻片上的薄膜[25 mm×71 mm×(0.1~0.3) mm],每次摩擦试验前用无水乙醇清理样品表面.在空气环境中摩擦试验持续1 h,载荷为5 N,单次行程长度为2 mm,滑动频率为1 Hz,试验结束后,利用非接触式光学轮廓仪(MicroXAM-800)观察磨痕形貌、深度并计算磨损体积,磨损率K[单位mm3/(N·m)]由公式(1)计算得出:

Fig.1 Schematic illustration of samples manufactured by (a) DLP 3D printing and (b) casting图1 试验样品的制备原理示意图:(a) DLP 3D打印成形和(b)涂膜成形

其中V为3次平行试验的平均磨损体积(mm3),由接触式三维表面轮廓仪测量得到;F为法向载荷(N);S为总行程(m).

2 结果与讨论

2.1 热稳定性

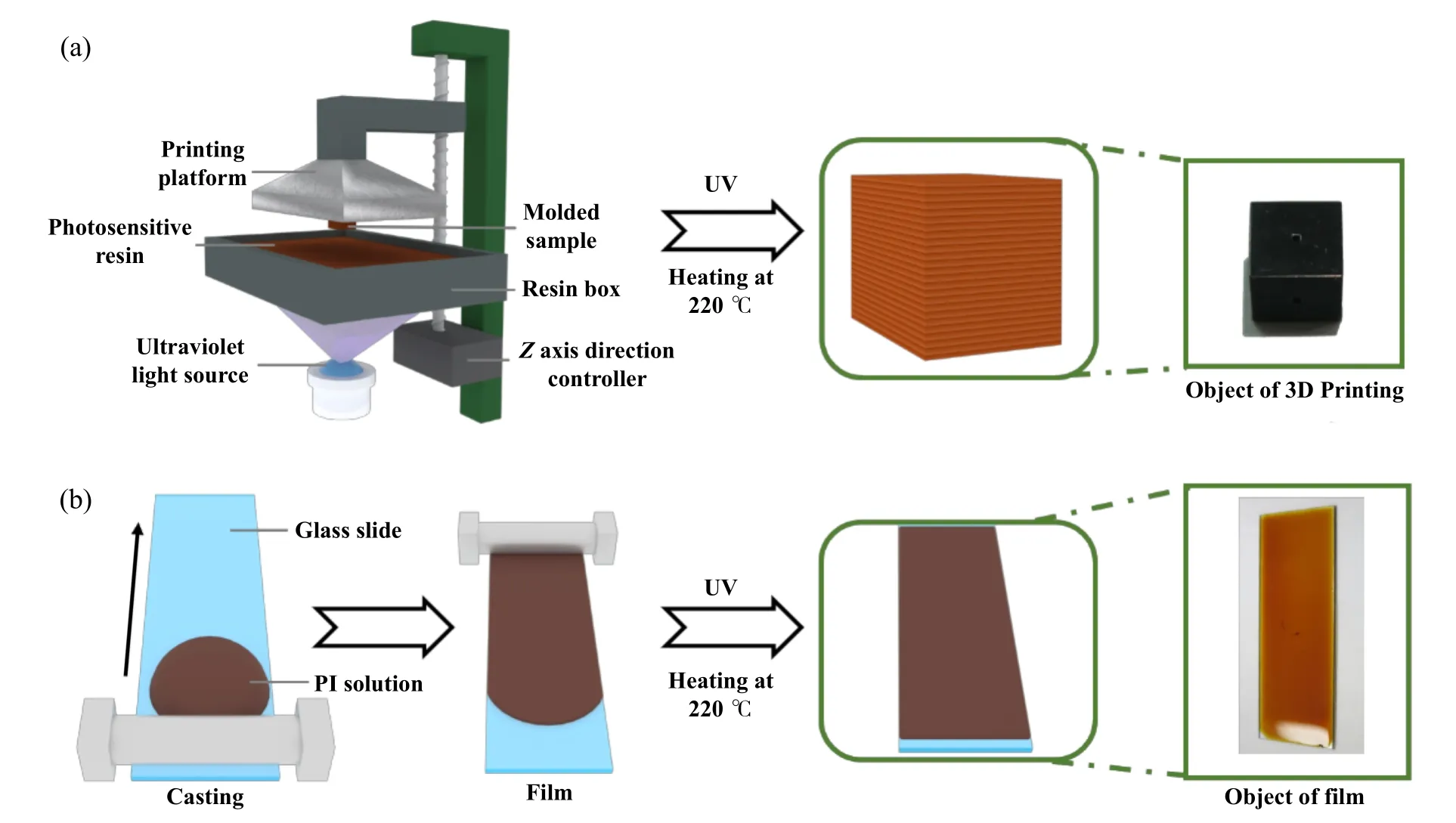

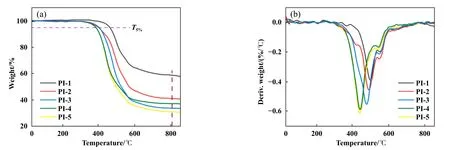

从图2(a)的热重分析(TGA)曲线和表2中的相应热性能数据可以看出,所有样品的初始分解温度(T5%)均在379到460 ℃范围内,表明所得PI样品具有较高的耐热性,其分解主要由PI芳香环的断裂引起[24].对热固化成型的PI-1和PI-2的初始分解温度对比发现,PI-1的初始分解温度比PI-2高约62 ℃,这说明光敏基团(GMA)的引入降低PI的耐热性能.对光固化和热固化样品的初始分解温度对比发现,光固化样品PI-3(399.13 ℃)、PI-4 (382.39 ℃)和PI-5 (379.57 ℃)的初始分解温度(T5%)均低于PI-1 (459.70 ℃),说明为实现PI光固化成形而加入TMPTA和NVP等活性稀释剂组分对其热性能具有显著影响.通过对800 ℃时样品残余质量大小进行排序:PI-1>PI-2>PI-4>PI-3>PI-5,可以发现,热固化样品比光固化样品具有较高的残余质量,说明热固化样品比光固化样品具有更高的耐热性.进一步分析微分热重(DTG)曲线[图2(b)]表明,光固化样品和热固化样品最大分解速率温度(TMax)的变化趋势均与初始分解温度(T5%)基本一致.

表2 PI-1~PI-5的热学性能参数Table 2 Thermal properties of PI-1~PI-5

Fig.2 (a) TGA and (b) DTG curves of PI-1~PI-5图2 试验样品PI-1~PI-5的热性能:(a)TGA和(b)DTG曲线

2.2 机械性能

由PI的载荷-深度曲线[图3(a)]和机械性能参数(表3)可以看出,PI-1和PI-5的压入深度相似且相对最浅,而PI-2、PI-3和PI-4的压入深度相对较深,说明相对于PI-2、PI-3和PI-4而言,PI-1和PI-5具有更加优异的机械性能.这种现象可以归因于以下几点:首先通过观察热固性PI的硬度和模量值[图3(b)],可以发现PI-1具有较高的硬度和模量,而光敏基团接枝的PI (PI-2) 的机械性能显著降低,可能由于光敏基团的引入扰乱了PI的分子排列,从而降低材料表面的机械性能,导致压入深度较深.其次,通过比较三种光固化PI可以发现,当添加交联剂TMPTA后赋予PI-3一定的光固化能力,但机械性能较低.而同时添加活性稀释剂NVP和交联剂TMPTA后显著提升材料的机械性能(PI-4和 PI-5),这是由于TMPTA和NVP形成的交联结构与PSPI的芳香链段产生协同作用,进而形成致密的混合交联网络,提高PSPI的抗变形能力,导致压入深度较PI-3浅.此外,通过对比PI-4和PI-5可以发现,3D打印成形的PI-5的硬度高于涂膜成形PI-4,这是因为DLP 3D打印过程中的层层固化叠加能够使材料受光均匀,所产生的交联网络相比涂膜材料更加致密,从而提升其机械性能.最后,通过对比机械性能较高的热固化成形样品PI-1和光固化3D打印成形样品PI-5,发现两者的机械性能基本相当.综上所述,NVP和TMPTA的加入可以改善PSPI的机械性能,从而使3D打印PSPI具有与涂膜成形的热固性PI相当的硬度和模量.已有文献报道[23],活性稀释剂对PSPI材料性能具有显著影响,与本文中活性稀释剂的加入可以改善PSPI的机械性能的结论是一致的.

表3 PI-1~PI-5的机械性能Table 3 Mechanical properties of PI-1~PI-5

Fig.3 (a) Load-depth curves,(b) hardness and modulus of PI-1~PI-5图3 试验样品PI-1~PI-5的机械性能:(a)纳米压痕试验的载荷-深度曲线及(b)硬度和模量图

2.3 摩擦学性能分析

摩擦系数曲线及其曲线稳定阶段放大图如图4(a~b)所示.在摩擦试验中,摩擦系数从低到高快速上升,最后趋于稳定.考虑其原因为PI表面相对光滑,在摩擦初始阶段,试样表面无法被破坏,因此呈现相对较低的摩擦系数,但随着摩擦过程的进行,试样表面被钢球磨损破坏并产生磨屑,进而使摩擦系数增大,最后趋于稳定.此外,由于PI是一种黏弹性聚合物[25],在往复滑动过程中将产生摩擦热,材料的摩擦系数和磨损率将受摩擦热的影响而逐渐升高[26-27].不同PI样品的平均摩擦系数如图4(c)所示,其中热固化成形的PI-1和PI-2的摩擦系数均为0.68,说明光敏基团的接枝对材料的摩擦学性能影响不大.而对于光固化成形PI,当添加交联剂TMPTA时(PI-3),其摩擦系数略有升高.当同时添加NVP和TMPTA (PI-4和PI-5)时,其摩擦系数显著升高.可能是由于NVP和TMPTA所形成的交联结构不耐磨,在摩擦过程中不断产生碎屑阻碍摩擦过程进行,进而导致摩擦系数升高.最后,对比热固化成形的PI-1 (0.68)和光固化3D打印成形的PI-5 (0.76)可以发现,PI-5的摩擦系数比PI-1高0.08,说明光固化3D打印的PI具有较高的摩擦系数与NVP和TMPTA等活性稀释剂的引入有关.值得注意的是,无论是涂膜成形的PI-4还是3D打印成形的PI-5,两者的摩擦系数均在传统PI的可控范围内(传统PI的摩擦系数在0.40~0.78之间[14,28-29]),表明在摩擦学性能方面,光固化3D打印PI已经能够和传统PI相当.

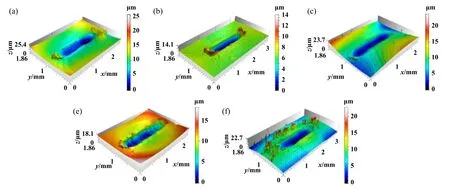

样品的磨损率如图4(d)所示,对比两种热固化成形的PI发现,PI-2 的磨损率[3.2×10-5mm3/(N·m)]较PI-1[4.0×10-5mm3/(N·m)]低,即光敏基团的引入降低了热固性PI的磨损率.而通过对比三种光固化成形的PI,发现PI-3的磨损率[2.6×10-5mm3/(N·m)]较低,推断这是由于引入的交联剂TMPTA与PI侧链上的GMA官能团连接,增加了PI分子间结合力,进而提升其耐磨性.尽管如此,由于PI-3的光固化性能不佳,无法快速成形,因此无法被应用于3D打印.相比之下,添加了活性稀释剂NVP和交联剂TMPTA的PI-4 [6.0×10-5mm3/(N·m)]和PI-5 [4.9×10-5mm3/(N·m)]的磨损率较高.推断是NVP和TMPTA所形成的光固化交联结构不耐磨,容易在磨损过程中产生细小的碎屑,并且碎屑在磨损过程中不断切削磨损表面,从而加剧了材料的磨损,而传统PI的磨损率范围为1.9×10-5~2.0×10-4mm3/(N·m)[1-2,30-31].通过观察样品表面磨痕的三维形貌图(图5),可以发现热固化成形样品PI-1和PI-2的磨损痕迹较浅,而光固化成形样品中由于PI-3添加了交联剂TMPTA,促进了PI分子间连接从而使磨损率降低故磨痕同样较浅.PI-4和PI-5由于同时添加了NVP和TMPTA,降低了PI的耐磨性,从而加剧磨损,表现为较深的磨痕和较高的磨损率.这也证明了添加NVP和TMPTA后形成的光固化交联结构不耐磨的特性,与上文中的分析结果一致.

Fig.4 The curves of friction coefficient of PI-1~PI-5 with sliding time:(a) 0~3 500 s;(b) 2 500~3 500 s ;(c) steady-state;(d) wear rates图4 试验样品PI-1~PI-5的摩擦学性能表征:(a) 0~3 500 s;(b) 2 500~3 500 s;(c)稳定时摩擦系数;(d)磨损率

Fig.5 Three-dimensional images of the wear morphology of test samples from PI-1 to PI-5:(a) PI-1;(b) PI-2;(c) PI-3;(d) PI-4;(e) PI-5图5 试验样品PI-1~PI-5磨痕形貌的三维图片:(a) PI-1;(b) PI-2;(c) PI-3;(d) PI-4;(e) PI-5

2.4 磨损机理分析

样品磨痕表面的光学显微镜及扫描电子显微镜(SEM)如图6所示.可以发现,图6(a1)和6(b1)的磨痕较狭窄且清晰,表明两种热固化成形的PI耐磨性相对较好.此外,通过对比可以发现在图6(a2)中较为光滑的表面上出现较浅的犁沟和部分磨屑,表明其磨损机制主要为磨粒磨损和轻微疲劳磨损.而图6(b2)的磨损表面则观察到大量裂纹和磨屑,推断由于接枝的光敏基团的空间位阻使得PI芳香链段无法紧密排列,从而在磨损过程中发生塑性形变,所以考虑其磨损机制主要为磨粒磨损和疲劳磨损.通过对比三种光固化成形的PI,在图6(c2)的磨痕表面产生了微裂纹,考虑这是由于PI-3中加入了交联剂TMPTA,在光引发双键交联固化的作用下使PI-GMA的光敏基团与TMPTA紧密相连从而增强了分子间结合力,有效降低了磨损率,所以考虑其磨损机制主要为磨粒磨损和较轻的疲劳磨损.最后,通过对比两种相同配方不同成形方式的样品PI-4和PI-5,可以发现PI-4磨痕表面[图6(d1)]出现了纵向的裂纹,这表明活性稀释剂NVP的引入会削弱其耐磨性,往复的摩擦过程使不耐磨的光固化基体产生塑性形变并开裂.而基于光固化3D打印的PI-5 [图6(e1)],并未产生纵向裂纹,但在扫描电镜下观察发现两种材料表面[图6(d2)和(e2)]均发生了塑性形变,同时伴有大量磨屑产生并在磨损表面剥落,因此考虑其磨损机制主要为疲劳磨损和磨粒磨损.

Fig.6 Wear tracks of PI-1~PI-5 observed by an optical microscope and SEM micrographs:(a1,a2) PI-1;(b1,b2) PI-2;(c1,c2) PI-3;(d1,d2) PI-4;(e1,e2) PI-5图6 用光学显微镜和扫描电子显微镜表征试验样品PI-1~PI-5磨痕形貌的图片:(a1,a2) PI-1;(b1,b2) PI-2;(c1,c2) PI-3;(d1,d2) PI-4;(e1,e2) PI-5

2.5 3D打印PI零部件

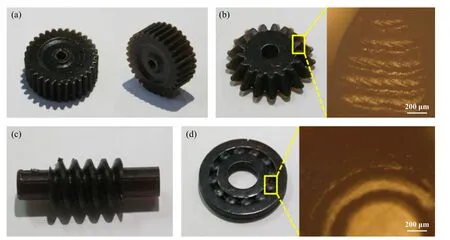

与传统热固化铸造并机械加工的制造方式相比,3D打印技术可以实现更高精度和更复杂结构的成形制造.由于PI-5的配方通过3D打印成形,其样品的机械性能较高且摩擦学性能也在可接受范围内,故采用PI-5的配方配制墨水并3D打印几种常见的复杂工程零部件,并经过高温挥发溶剂处理.如图7所示,图7(a~d)依次为3D打印的工程齿轮、锥齿轮、蜗杆和轴承构件.将图7(b)和7(d)中的样品通过光学显微镜局部放大,证实了3D打印PSPI能够实现复杂构件的高精度成形制造.在330 ℃的高温测试中,样品仍能保持原来的形状,表明3D打印PSPI样品在实际应用中具有很高的热稳定性.通过3D打印制造的PSPI零部件不但具有精度高、成形性好和耐高温等优点,且成形工艺简单,未来在航空航天、飞行器、空间装备和先进制造等领域具有广阔的发展前景.

Fig.7 Photographs of 3D printed (a) engineering gear,(b) bevel gear,(c) worm and (d) bearing图7 3D打印的(a)工程齿轮,(b)锥齿轮,(c)蜗杆和(d)轴承的图片

3 结论

本文中主要研究了光固化3D打印成形PI与传统加工PI的摩擦学性能差异,分别通过光固化3D打印技术和涂膜铸造对比研究了PSPI及热固性PI的摩擦学性能、热稳定性及机械性能.结果表明3D打印的PSPI与涂膜铸造成形的热固性PI性能差异主要源于PSPI侧链上光敏基团的引入以及活性稀释剂(NVP)和交联剂(TMPTA)的存在,分析总结如下:

a.光固化3D打印PI的热分解温度为379 ℃,低于传统热固性PI的热分解温度(459 ℃),其主要原因是PSPI侧链上光敏基团的接枝以及配方中NVP和TMPTA的引入,降低了材料的热稳定性.

b.光固化3D打印PI的机械性能(硬度为0.43 GPa,模量为4.80 GPa)与传统热固化成形PI的机械性能(硬度为0.44 GPa,模量为4.78 GPa)基本相当.光固化PI前驱体树脂PI-GMA固化成形后的机械性能不佳,应与其侧链GMA光敏基团的引入有关.但在配方中加入NVP和TMPTA后,其材料机械性能显著提升至与传统加工PI相当的水平,说明活性稀释剂、交联剂和PSPI侧链上光敏基团的协同作用可以增强PSPI的机械性能.

c.光固化3D打印PI的摩擦学性能[摩擦系数为0.76,磨损率为4.9×10-5mm3/(N·m)]略低于传统涂膜热固化PI样品[摩擦系数为0.68,磨损率为4.0×10-5mm3/(N·m)],容易在磨损过程中发生塑性形变,其主要原因是在光固化3D打印PI配方中引入NVP和TMPTA.

综上所述,为实现快速光固化3D打印成形,在光固化3D打印PI配方中加入的NVP和TMPTA等组分降低了样品的热稳定性和摩擦学性能,但对机械性能具有提升作用.虽然光固化3D打印PI的耐热性和摩擦学性能比传统PI略差,但相较于传统铸造成形为块体再热加工的热固性PI,3D打印PI具有制造工艺简单、一体化成形、极高精度和材料均匀度高等诸多优点,因此可为新型PI基复杂结构润滑零部件的设计制造及其在航空航天和高端装备等领域的研究提供新思路.