含浸凝胶自润滑轴承材料的制备及性能研究

2022-08-12王玉荣蔡美荣邢喜民

王玉荣 ,蔡美荣 ,邢喜民 ,郭 峰 ,周 峰

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;3.新疆工程学院 数理学院,新疆 乌鲁木齐 830023)

含油轴承问世于1870年,随后得到广泛发展,现已成为电子设备、电器设备、汽车及精密机械设备中不可或缺的组成部件[1].随着工业界对含油轴承提出更高的要求,开发新型含油轴承迫在眉睫.含油轴承的润滑剂是影响轴承润滑性能的重要因素之一[2],为了提高含油轴承的自润滑性能,则须改善灌入轴承的润滑剂.灌入轴承的传统润滑剂为润滑脂、固体润滑剂和润滑油[3].润滑脂是由增稠剂、基础油和添加剂组成的半固体,内部可存储部分润滑油,并在需要时将其释放发挥润滑的作用,但润滑脂黏度较大,不易被灌到轴承中.此外,轴承表面上的油脂过多会阻塞润滑油从孔中流出,从而影响润滑效果[4].固体润滑剂可用作轴承材料的粉末组分,但这些固体添加剂颗粒可能会因堵塞轴承孔而不能充分发挥润滑作用[5],故也不能充分地提高轴承的润滑性能.储存在轴承中的润滑油可以直接润滑轴承,然而,目前市场上的许多含油轴承在高速运转时黏度过低导致大量的润滑油被从轴承中甩出,导致轴承因润滑油的流失而发生润滑失效,造成轴承的摩擦和磨损,这极大地缩短了轴承的使用寿命.此外,被甩出或飞溅到零部件上的润滑油可能会与之发生反应,导致零部件出现硬化、膨胀及软化等问题,同时也会造成污染问题[3].为了解决以上问题,作者所在课题组发展了一种新型凝胶润滑剂,是小分子凝胶因子通过氢键、范德华力及π-π堆积等相互作用发生分子自组装形成网络结构[6],把常见的基础油牢固地约束于网络结构中,将液体变成类似果胶状的半固体,实现了油或脂的可逆转变.其中,凝胶因子在基础油中又发挥添加剂的作用,使新型润滑剂具有优异的物理化学性能、蠕变恢复和润滑性能[7-14],并能有效地减少润滑油的泄露、爬移或挥发等问题,使其在润滑领域得到广泛关注.

本文中使用该新型凝胶润滑剂替代传统的润滑油灌入到多孔铁基和聚酰亚胺的轴承材料中,制备了一种新型自润滑轴承材料,并研究了其储油性能和润滑性能.该新型含油轴承材料既可作为微储油器在运转时实现自润滑,又可减少轴承的甩油问题,提高其储油性能,并改善其润滑性能.

1 试验部分

1.1 试验材料

润滑油为PAO10和500SN (美国埃克森美孚化工公司),一种商业油(记为Oil)由洛阳轴承科技有限公司提供.参照文献[10]制备凝胶因子2R-2-(3,4-二氯苯基)-6-(1,2-二羟乙基)-5-羟基-N-辛基-1,3-二恶烷-4-甲酰胺(记为G8);另一种凝胶因子十二羟基硬脂酸(记为H)购自北京百灵威科技有限公司.

粉末冶金铁基材料(多孔铁基轴承材料)购自广东省中山市翔宇粉末冶金制品有限公司,其尺寸为Φ24 mm×8 mm,各组分质量分数为0.6% C、1.5% Cu和96.9% Fe,平均密度为5.75~5.85 ɡ/cm3,轴承的含油量(质量分数)可达5%~10%.多孔聚酰亚胺类轴承材料由洛阳轴承科技有限公司提供,其孔的平均尺寸约为1 μm,轴承的含油量(质量分数)可达12%~15%.四种不同规格的微孔材料(平均孔径分别为约5、10、20和30 μm)购自宝鸡银高金属材料有限公司,其尺寸均为Φ24 mm×7 mm,含油量(质量分数)可达5%~8%.

1.2 凝胶润滑剂的制备

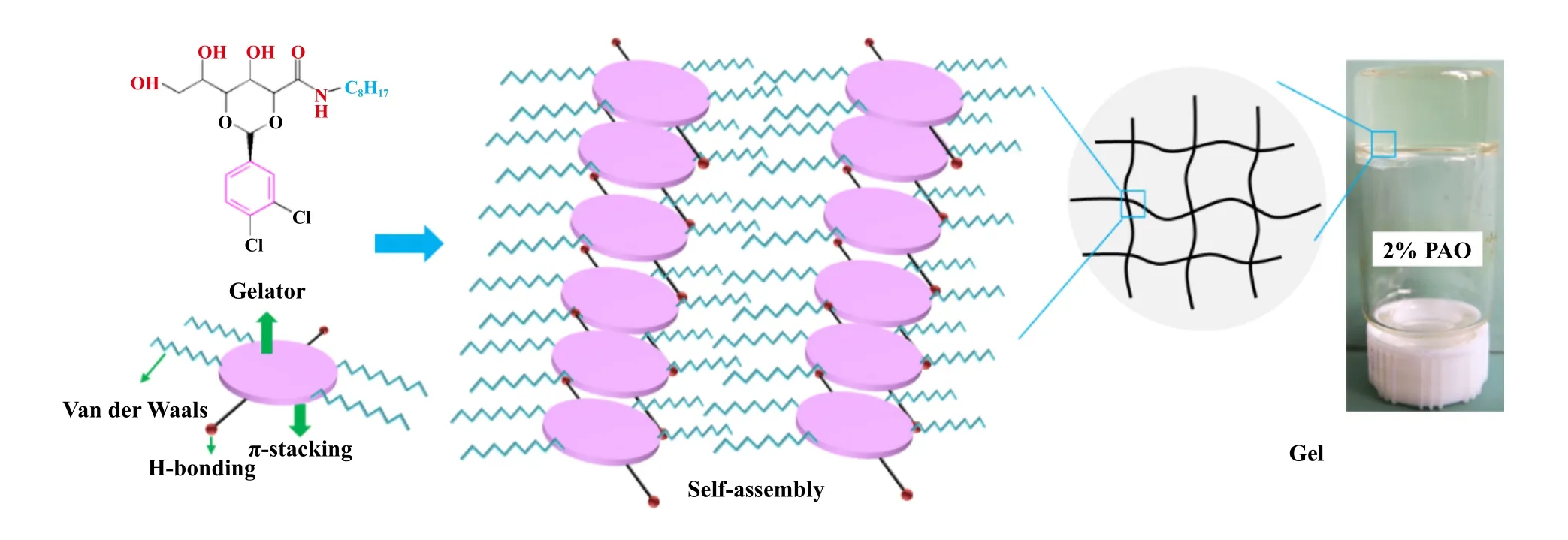

图1展示了两种凝胶因子的分子结构,选择500SN、PAO10和Oil作为基础油,将一定质量浓度的凝胶因子G8或H分别添加到相应的基础油中,加热搅拌直至完全溶解,然后冷却至室温即形成凝胶.由质量分数为2%的G8和98%的500SN组成的凝胶润滑剂标记为2% A,由2%的G8和98%的PAO组成的凝胶润滑剂标记为2% B,由3%的H和97%的PAO组成的凝胶润滑剂标记为3% B,由2%的H和98%的Oil组成的凝胶润滑剂标记为2% C,本文中的含量都是指质量分数.图2示出了以凝胶因子G8为例的2% PAO凝胶自组装示意图,根据之前报道可知,超分子凝胶因子通过分子之间的氢键、范德华力、疏水相互作用及π-π堆积等相互作用发生超分子自组装形成网络结构,将PAO润滑油束缚在网络结构中,从而获得具有热可逆性、蠕变恢复和触变性能的油凝胶润滑剂.

Fig.1 Molecular structures of (2R)-2-(3,4-dichlorophenyl)-6-(1,2-dihydroxyethyl)-5-hydroxy-N-octyl-1,3-dioxane-4-carboxamide (G8) and 12-Hydroxystearic acid (H)图1 2R-2-(3,4-二氯苯基)-6-(1,2-二羟乙基)-5-羟基-N-辛基-1,3-二恶烷-4-甲酰胺(G8)和十二羟基硬脂酸(H)的分子结构

Fig.2 Self-assembled schematic diagram of PAO gel图2 PAO凝胶的自组装示意图

1.3 含浸凝胶自润滑轴承材料的制备

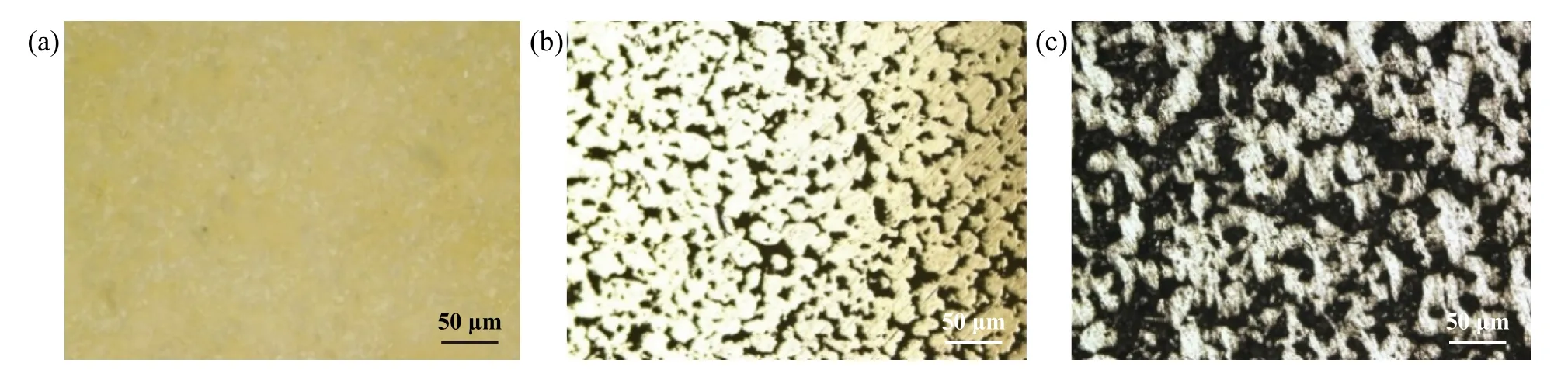

使用CW1200-CW1800 SiC砂纸抛光多孔铁基和聚酰亚胺轴承材料直至表面粗糙度达到0.5 μm,然后,用丙酮或石油醚超声清洗,干燥24 h备用.以相同的方式对四种微孔材料(5、10、20和30 μm)进行抛光和超声清洗.图3分别展示了未灌入润滑剂的多孔聚酰亚胺轴承材料(Porous poly-based bearing materials)和多孔铁基轴承材料以及孔径为20 μm微孔材料表面形貌的光学显微镜照片.

Fig.3 Optical micrographs of (a) oil-free porous poly-based bearing materials,(b) oil-free porous iron-based bearing materials and(c) oil-free 20 μm microporous materials图3 (a)未灌入润滑剂的多孔聚酰亚胺轴承材料、(b)多孔铁基轴承材料和(c) 20 μm微孔材料表面形貌的光学显微镜照片

图4展示了含浸凝胶的多孔轴承材料和微孔材料的制备过程:(1)取20 g制备好的凝胶润滑剂添加到100 mL烧杯中,然后,将盛有凝胶的烧杯放入110 ℃的真空干燥箱中;(2)待凝胶变成液体后(约8~15 min),将抛光后的空白多孔铁基和多孔聚酰亚胺轴承及三种微孔材料分别放入盛有凝胶的烧杯中,保持真空干燥箱的温度在110 ℃左右,打开真空泵,并将压力表调节至0.08~0.09 MPa,30 min后关闭真空泵;(3)在110 ℃和0.08~0.09 MPa的真空干燥箱中,轴承和微孔材料被浸泡在液态凝胶中2~3 h,使液态凝胶润滑剂通过孔被灌入到轴承材料中;(4)最后关闭真空干燥箱电源,打开真空干燥箱盖,待温度冷却至室温后取出样品,并用吸油纸擦去表面上多余的凝胶,即可获得含浸凝胶的自润滑轴承材料.

Fig.4 Schematic diagram of preparation process of the gel-impregnated porous bearing materials and microporous materials图4 含浸凝胶的多孔轴承和微孔材料的制备过程示意图

1.4 离心测试和摩擦学测试

将含浸凝胶和基础油的多孔轴承材料及微孔材料分别放到离心管中,然后使用TG16-WS高速离心机进行离心测试.离心试验中离心机的转速为1 000~6 000 r/min或1 000~7 000 r/min,每15 min增加1 000 r/min.在离心试验前后,分别测含浸凝胶润滑剂轴承的质量以计算每个转速下轴承材料的离心质量损失.使用产自英国的Stift-Scheibe-Tribometer (TRB)摩擦机评价含浸凝胶和基础油自润滑轴承材料的摩擦学性能.选用往复模式,球是直径为6 mm的AISI 52100轴承钢,其硬度约为700~800 HV;下底固定盘是含浸基础油和凝胶的铁基轴承材料和多孔聚酰亚胺.钢球的粗糙度约为0.02 μm,下底固定盘的粗糙度约为0.5 μm.

2 结果与讨论

2.1 含浸凝胶自润滑轴承材料

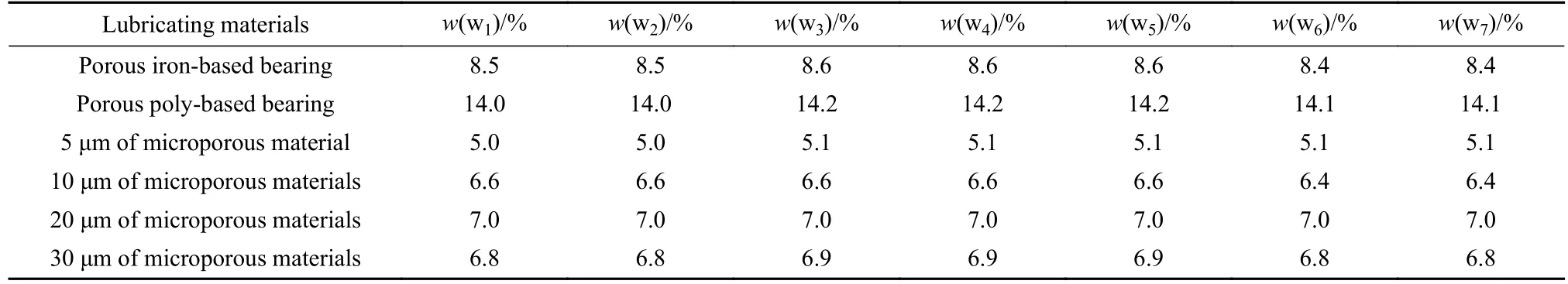

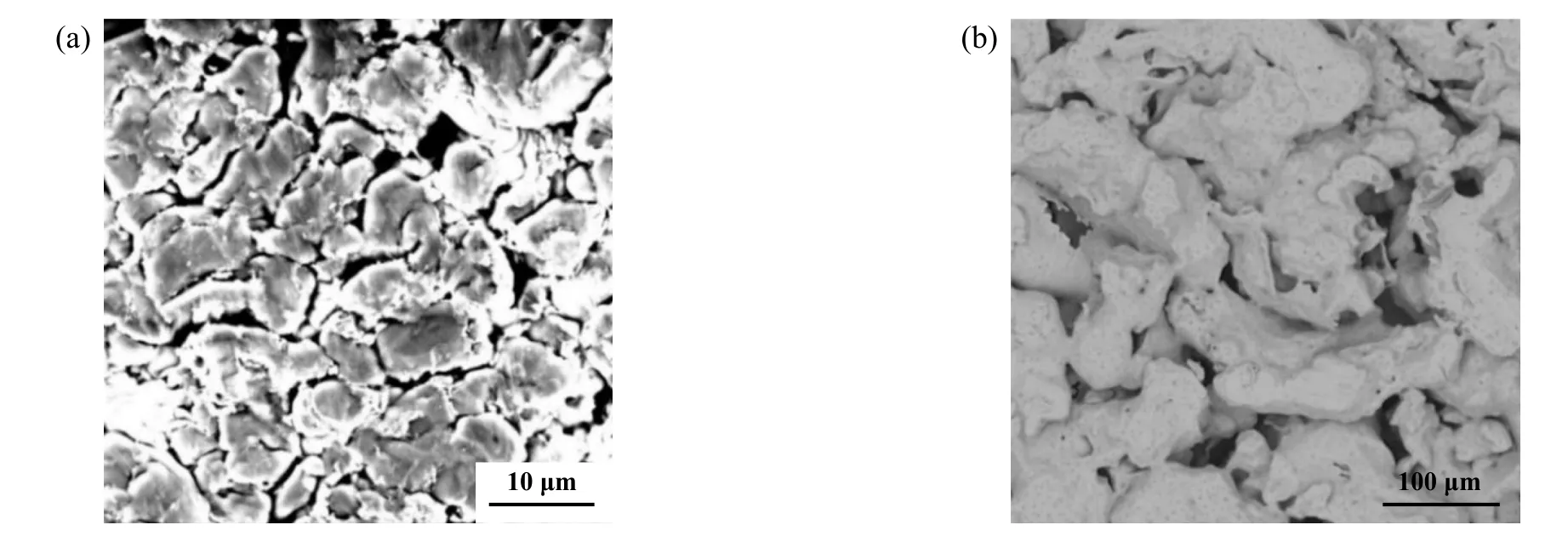

用JSM-5600LV型扫描电子显微镜(SEM)测试未灌入润滑剂的空白多孔聚酰亚胺轴承材料(平均孔径约为1 μm)和微孔材料(平均孔径约为20 μm)的形貌,结果如图5所示.具有良好热可逆和触变性能的凝胶填充到上述多孔和微孔材料中形成自润滑轴承材料,因为在SEM测试中的抽真空环节,灌入到轴承材料中的润滑剂很容易挥发出来,污染仪器甚至导致仪器出现故障,所以无法使用SEM观察灌入油和凝胶的多孔及微孔轴承材料的形貌.但是,可以使用两种工业方法证明凝胶已被填充到多孔轴承和微孔材料中,这两种方法分别是测量灌入润滑剂前后轴承的质量变化和观察加热过程中轴承表面上是否出现液滴.通过以下公式计算多孔轴承材料中灌入油或油凝胶的质量分数[15-16]:,其中w(m)是指多孔轴承材料或微孔材料中不同润滑剂含油量的质量百分比,m1是指灌入润滑剂后轴承材料的总质量,m0是指灌入润滑剂前轴承材料的原始质量.试验发现:(1)灌入基础油和凝胶前后,多孔轴承和微孔材料的质量确实都发生了变化;(2)在加热过程中,灌入油和凝胶的多孔轴承材料及微孔材料的表面均会出现一些小液滴,而未灌入润滑剂的多孔轴承材料和微孔材料在加热时则没有出现此现象.这些试验结果进一步表明凝胶和基础油油已经被灌入到多孔轴承材料和微孔材料中.表1中列出了多孔轴承材料和微孔材料灌入七种润滑剂后含油量的质量分数.

表1 多孔轴承材料和微孔材料加入不同润滑剂后的含油量(质量分数)Table 1 The oil content of porous bearing materials and microporous materials after adding different lubricants (mass fraction)

Fig.5 SEM micrographs of (a) oil-free porous poly-based bearing materials and (b) oil-free microporous materials (20 μm)图5 未灌入润滑剂的(a)多孔聚酰亚胺轴承材料和(b)微孔材料(平均孔径约为20 μm)形貌的SEM照片

2.2 含浸凝胶自润滑轴承材料的储油性能

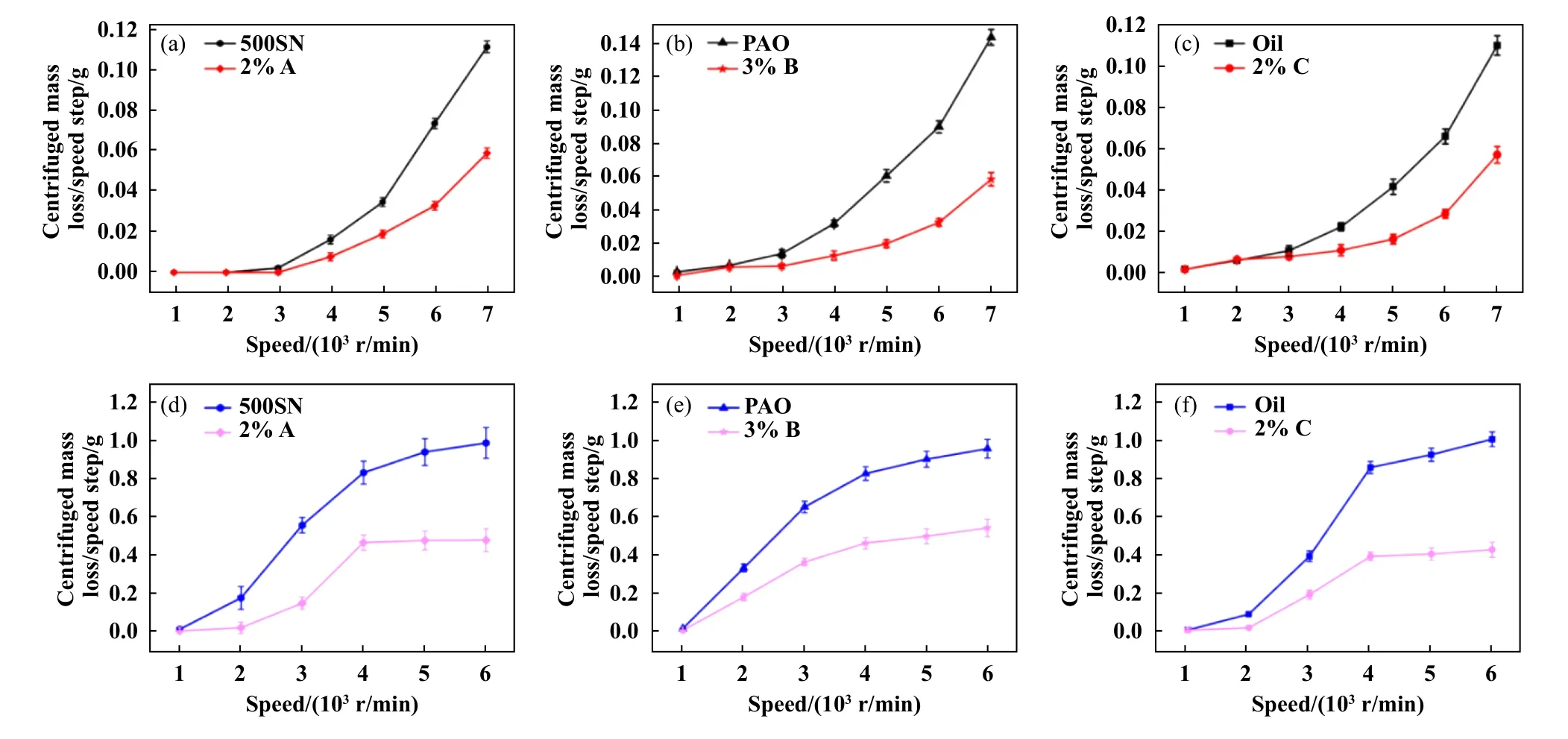

利用高速离心试验评价了含浸凝胶和润滑油的多孔轴承材料和微孔材料的储油能力[16],图6显示了灌入不同凝胶和基础油的多孔聚酰亚胺和铁基轴承材料的离心质量损失结果.试验的离心速度从1 000到7 000 r/min,其中以1 000 r/min的间隔逐步增速,且在每个转速下持续15 min的离心测试.从图6(a~c)可得,灌入不同润滑剂的多孔聚酰亚胺轴承材料在每种速度下的离心质量损失按从大到小的顺序排列为500SN>2% A、PAO>3% B、Oil>2% C.结果表明灌入基础油的多孔聚酰亚胺轴承材料的离心质量损失远大于灌入凝胶的轴承材料.从图6(d~f)得到类似结果,灌入基础油多孔铁基轴承的离心质量损失远大于灌入凝胶的轴承材料.此外,对比铁基轴承和聚酰亚胺轴承材料的离心质量损失发现,灌入凝胶的铁基轴承材料的离心质量损失远大于聚酰亚胺轴承材料,这说明含浸凝胶的聚酰亚胺轴承材料具有更好的储油性能.

Fig.6 Variations of centrifuged mass loss with centrifugal speed of the porous poly-based bearing materials impregnated with(a) 500SN and 2% A,(b) PAO and 3% B,and (c) oil and 2% C.Variations of centrifuged mass loss with centrifugal speed of the porous iron-based bearing materials impregnated with (d) 500SN and 2% A,(e) PAO and 3% B,and (f) oil and 2% C图6 灌入(a) 500SN和2% A、(b)PAO和3% B以及(c) oil和2% C的多孔聚酰亚胺轴承材料的离心质量损失随离心速度的变化;灌入(d) 500SN和2% A、(e) PAO和3% B以及(f) oil和2% C的多孔铁基轴承材料的离心质量损失随离心速度的变化

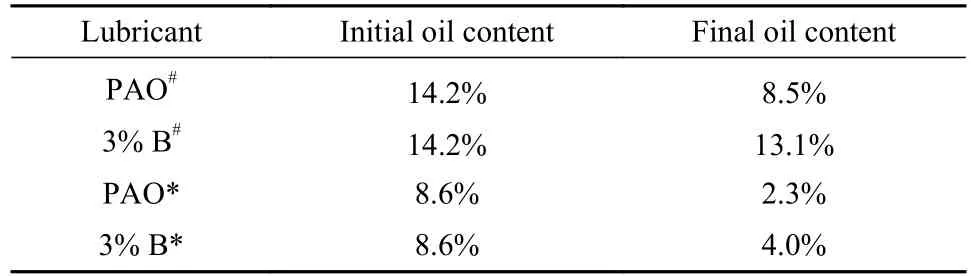

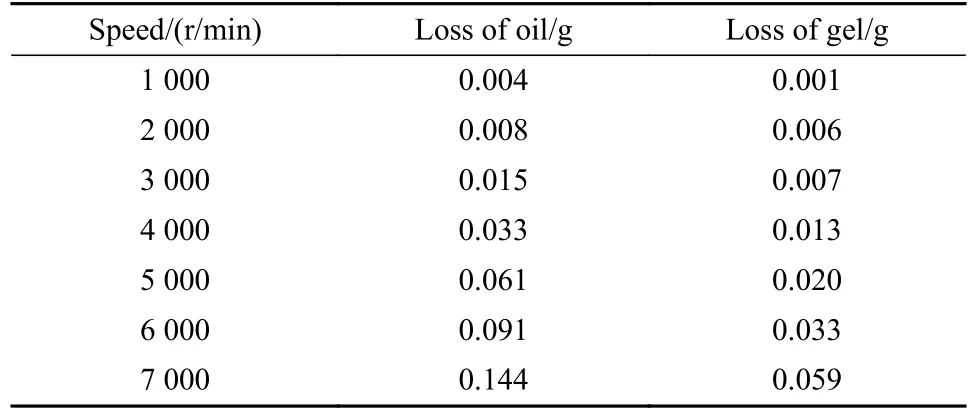

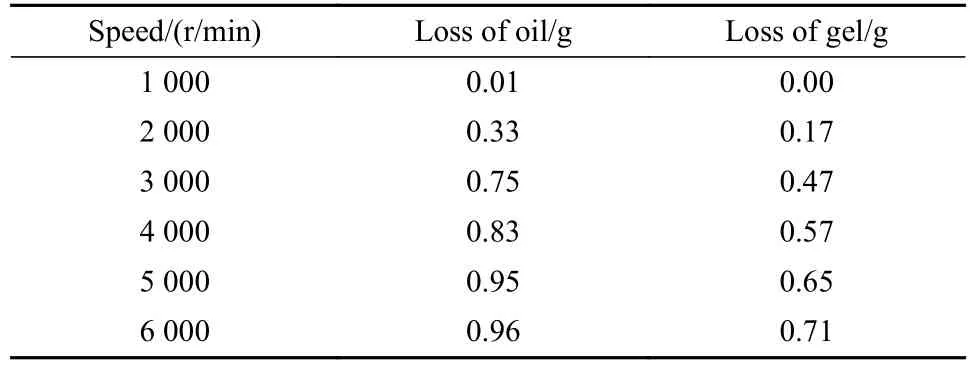

灌入PAO和3% B的多孔聚酰亚胺轴承材料的初始含油量相同,但经上述离心试验后,含浸凝胶轴承最终含油量远远大于含浸基础油轴承,结果列于表2中,几乎是基础油的1.5倍,这说明灌入凝胶后形成的自润滑聚酰亚胺轴承材料具有更好的储油性能.含浸凝胶的铁基轴承材料与聚酰亚胺轴承材料具有相似的结果,初始的含油量相同,离心之后,灌入凝胶的多孔铁基轴承材料的最终含油量几乎是灌入基础油的两倍.表3中列出了灌入PAO和3% B的多孔聚酰亚胺轴承材料在离心速度从1 000至7 000 r/min的离心质量损失数值.从表3中发现,含浸凝胶的聚酰亚胺轴承材料在每个离心转速后的质量损失都远远低于含浸基础油的.表4中列出了灌入PAO和3% B的多孔铁基轴承材料在离心速度从1 000到6 000 r/min的质量损失数值.结论与聚酰亚胺轴承材料相似,含浸凝胶的多孔铁基轴承材料在每个离心转速后的质量损失均远远小于含浸基础油的.这些结果表明无论是多孔铁基轴承材料还是聚酰亚胺轴承材料,灌入凝胶润滑剂都可以有效地减少轴承材料的甩油问题,从而提高轴承材料的储油能力.

表2 离心试验前灌入PAO和3% B的多孔聚酰亚胺和铁基轴承材料的初始含油量和离心测试后的最终含油量(质量分数)Table 2 The initial oil content (mass fraction) of porous poly-based and iron-based bearing material filled with PAO and 3% B before the centrifugal experiment and their final oil content after the centrifugal experiment

表3 不同离心转速下,灌入PAO和3% B多孔聚酰亚胺轴承材料的离心质量损失Table 3 The centrifuged mass loss of porous poly-based bearing materials impregnated with PAO and 3% B at each speed

表4 不同离心转速下,灌入PAO和3% B的多孔铁基轴承材料的离心质量损失Table 4 The centrifuged mass loss of porous iron-based bearing materials impregnated with PAO and 3% B at each speed

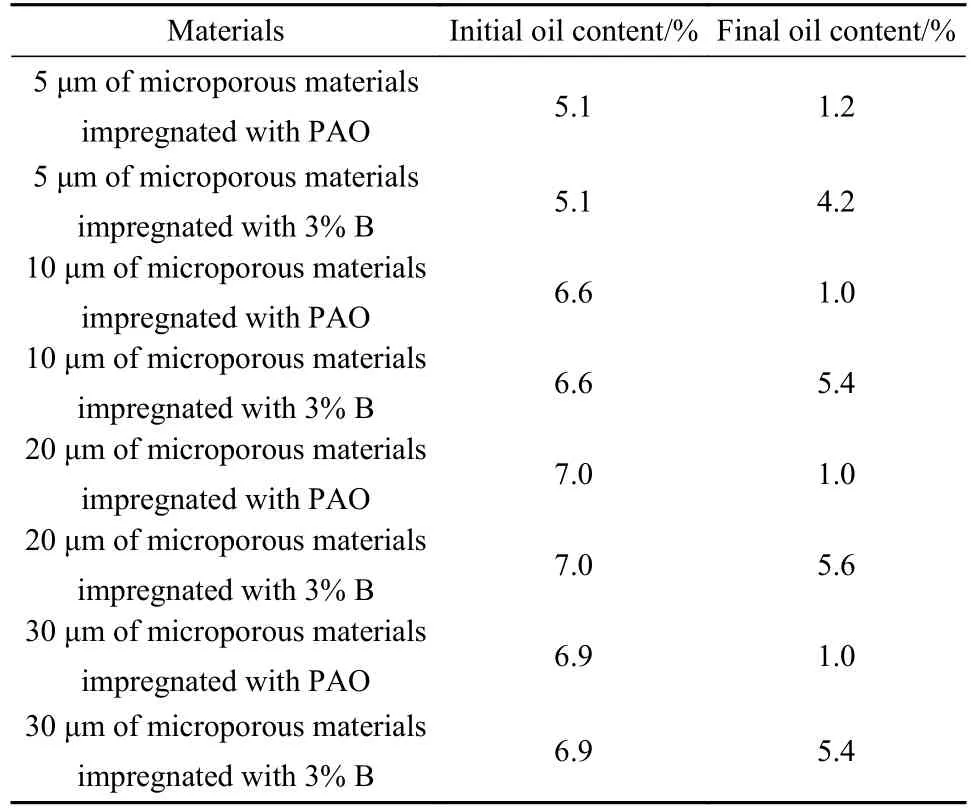

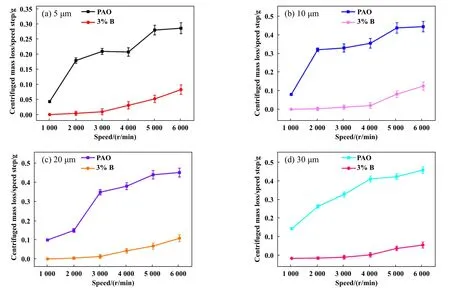

为进一步研究具有不同尺寸孔径的轴承材料的储油性能,制备了四种含浸PAO和3% B的自润滑微孔材料,并完成了其离心试验.其中,离心试验的转速从1 000增至6 000 r/min,以1 000 r/min的间隔逐步进行增速,且在每个转速下持续进行15 min的测试.图7(a~d)所示为灌入PAO和3% B的微孔材料(5、10、20和30 μm)的离心质量损失,从图7中可以看出,在每种速度下,四种含浸3% B的微孔材料的离心质量损失均远小于含浸PAO的质量损失.表5列出了不同种类的灌入PAO和3% B微孔材料的初始含油量和离心试验后的最终含油量,从表5中可以发现,初始含油量相同,但离心试验后,所有灌入PAO的微孔材料的最终含油量均远小于同种灌入凝胶的微孔材料.其中,含浸3% B的5 μm微孔材料的最终含油量是含浸PAO的4倍多,含浸3% B的10 μm微孔材料的最终含油量是含浸PAO的5倍多,含浸3% B的20和30 μm微孔材料的最终含油量分别也是含浸PAO的5倍多.这些结果进一步说明含浸凝胶润滑剂的不同尺寸微孔材料都可以通过减少高速运转下润滑油的质量损失改善其储油性能.

表5 灌入PAO和3% B的微孔材料离心前后的含油量(质量分数)Table 5 The oil content (mass fraction) of microporous materials impregnated with PAO and 3% B before and after the centrifugal experiment

Fig.7 Variations of centrifuged mass loss with centrifugal speed of microporous materials impregnated with PAO and 3% B:(a) 5 μm microporous material;(b) 10 μm microporous material;(c) 20 μm microporous material;(d) 30 μm microporous material图7 灌入PAO和3% B的不同孔径的微孔材料离心质量损失随离心转速的变化:(a) 5 μm微孔材料;(b) 10 μm微孔材料;(c) 20 μm微孔材料;(d) 30 μm微孔材料

以上这些离心试验结果均表明,利用凝胶代替含油轴承中使用的传统润滑油,将凝胶润滑剂灌入到多孔轴承和微孔材料中形成自润滑复合材料,因凝胶润滑剂具有“自约束”性能,从而减少了高速运转下含油轴承的甩油、泄露和挥发问题,提高了轴承的储油稳定性,为凝胶作为含油轴承或保持架材料的新型润滑剂提供了可能.

2.3 含浸凝胶自润滑轴承材料的摩擦学性能

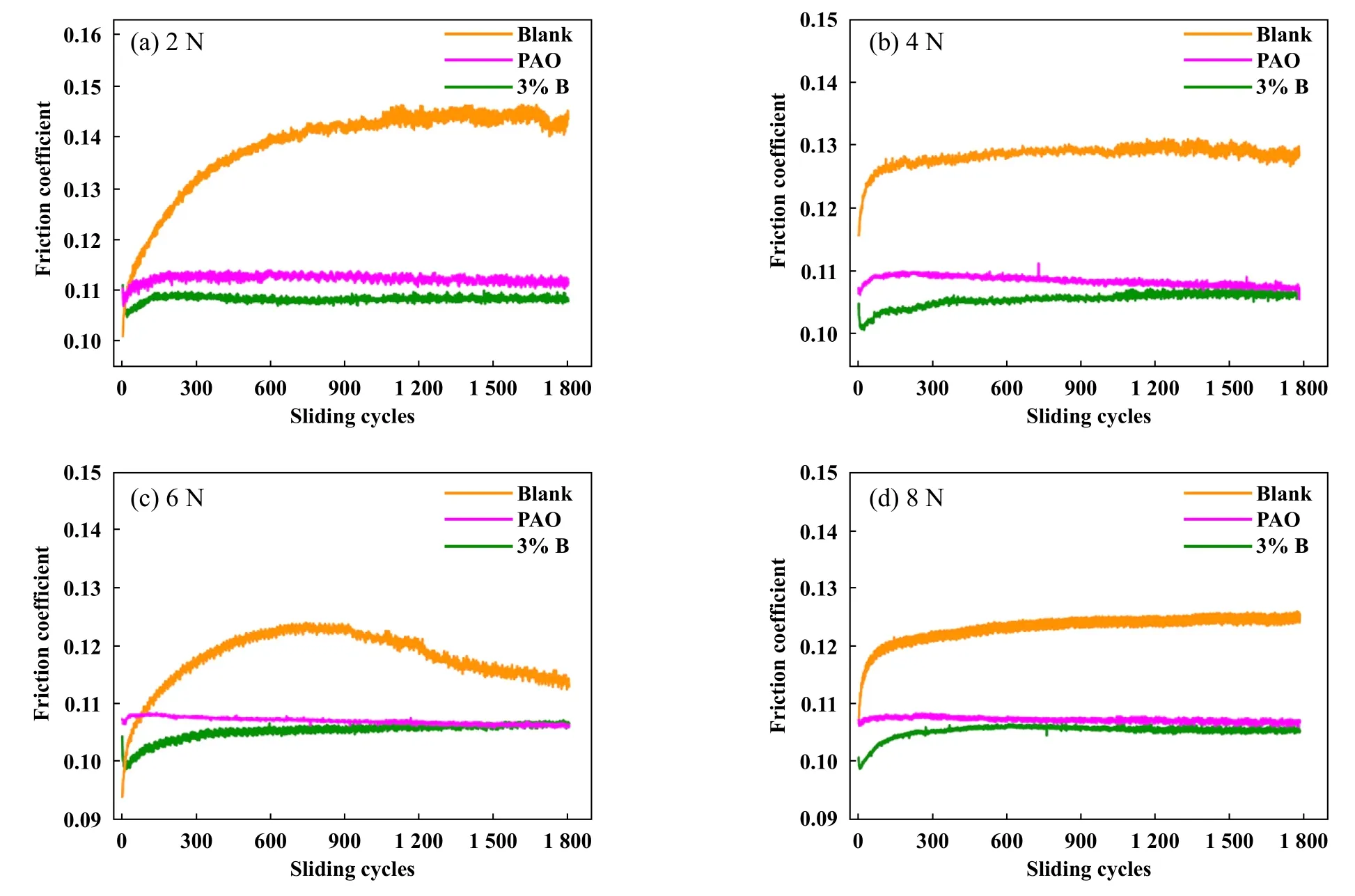

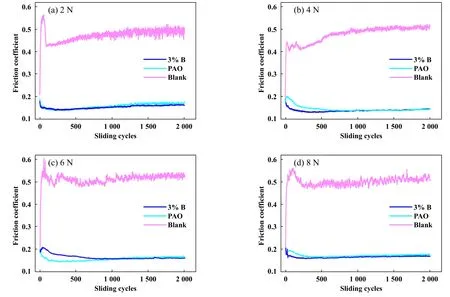

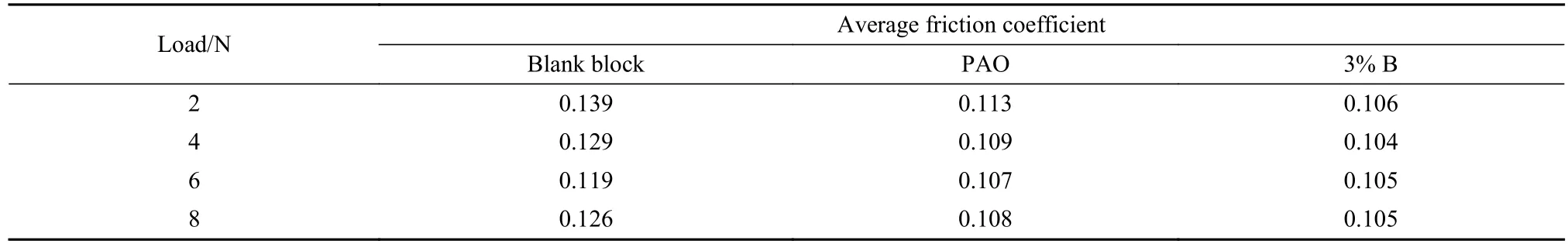

在室温和不同载荷下,研究灌入凝胶和基础油的多孔聚酰亚胺和铁基轴承自润滑材料的润滑性能.以灌入PAO和3% B润滑剂的轴承材料为例,在TRB上进行了球-盘摩擦试验.图8和图9分别示出了灌入PAO和3% B的多孔聚酰亚胺和铁基轴承材料在不同载荷下的摩擦系数曲线,其中每个值或每条曲线代表3次测试的平均值.

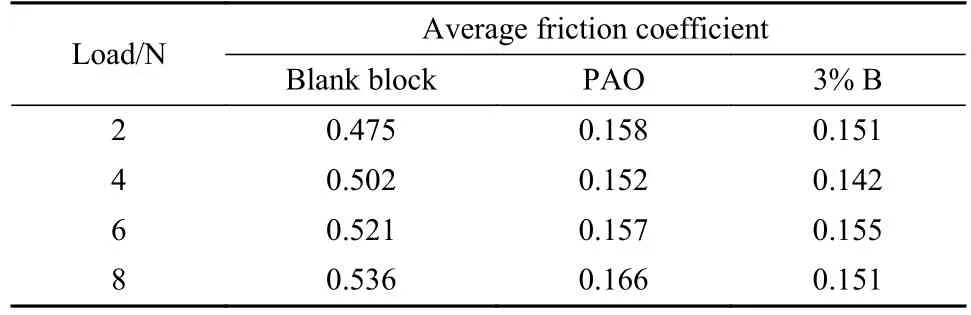

图8(a~d)显示了不同载荷下,灌入油和凝胶的多孔聚酰亚胺自润滑轴承材料随滑动循环次数的平均摩擦系数曲线.从图8中得出,三种多孔聚酰亚胺自润滑材料在2、4、6和8 N载荷下的平均摩擦系数按从大到小的排序为无油>含PAO>含3% B,这表明含浸凝胶的多孔聚酰亚胺自润滑轴承材料具有更好的减摩性能.此外,在每种载荷下,含浸凝胶的多孔聚酰亚胺轴承材料始终具有非常小且稳定的摩擦系数.相比之下,载荷为2和4 N时,灌入凝胶的多孔聚酰亚胺轴承材料的摩擦系数低于灌入基础油的摩擦系数;载荷为6和8 N时,灌入凝胶的多孔聚酰亚胺轴承的摩擦系数略低于灌入基础油的摩擦系数.其中,无油空白、含PAO和含凝胶的多孔聚酰亚胺轴承材料在载荷为2、4、6和8 N下的平均摩擦系数列于表6中.这些结果表明,与未灌入润滑油的多孔聚酰亚胺轴承材料相比,含浸凝胶的聚酰亚胺轴承材料可以更好地减少轴承材料的摩擦和磨损,实现自润滑.图9(a~d)显示不同载荷下,灌入油和凝胶的多孔铁基自润滑轴承材料的平均摩擦系数随滑动循环次数的变化.表7中列出无油空白、含PAO和含凝胶的多孔铁基轴承材料在载荷为2、4、6和8 N下的平均摩擦系数.尽管含浸PAO和3%B的多孔铁基轴承的摩擦系数值相近,但未灌入润滑油的多孔铁基轴承的摩擦系数(0.50~0.55)远远大于含浸凝胶的摩擦系数(0.15~0.18).无论载荷为2、4、6还是8 N,含浸凝胶的多孔铁基自润滑轴承材料的摩擦系数都低且曲线平稳,这表明含浸凝胶的多孔铁基轴承材料也具有良好的润滑性能.

表7 无油、含PAO和凝胶的多孔铁基轴承材料在不同载荷下的平均摩擦系数(频率:1 Hz,行程:10 mm,温度:25 ℃;循环次数:1 800;载荷:2、4、6和8 N)Table 7 Average friction coefficient of porous iron-based bearing materials impregnated with blank block,PAO and 3% B under different loads (frequency:1 Hz,stroke:10 mm,temperature:25 ℃,sliding cycles:1 800,load:2,4,6 and 8 N)

Fig.8 Friction coefficient of porous poly-based bearing materials impregnated with 3% B,PAO and blank block under different loads:(a) 2 N;(b) 4 N;(c) 6 N;(d) 8 N (frequency:1 Hz,stroke:10 mm,temperature:25 ℃,sliding cycles:1 800)图8 含3% B,PAO和空白的多孔聚酰亚胺轴承材料在不同载荷下的摩擦系数:(a) 2 N;(b) 4 N;(c) 6 N;(d) 8 N(频率:1 Hz,行程:10 mm,温度:25 ℃,循环次数:1 800)

Fig.9 Friction coefficient of porous iron-based bearing materials impregnated with 3% B,PAO and blank block under different loads:(a) 2 N;(b) 4 N;(c) 6 N;(d) 8 N (frequency:1 Hz,stroke:10 mm,temperature:25 ℃,sliding cycles:1 800)图9 含3% B、PAO和空白的多孔铁基轴承材料在不同载荷下的摩擦系数:(a) 2 N;(b) 4 N;(c) 6 N;(d) 8 N (频率:1 Hz,行程:10 mm,温度:25 ℃,循环次数:1 800)

表6 无油、含PAO和凝胶的多孔聚酰亚胺轴承材料在不同载荷下的平均摩擦系数(频率:1 Hz,行程:10 mm,温度:25 ℃;循环次数:1 800;载荷:2、4、6和8 N)Table 6 Average friction coefficient of porous poly-based bearing materials impregnated with blank block,PAO and 3%B under different loads (frequency:1 Hz,stroke:10 mm,temperature:25 ℃,sliding cycles:1 800,load:2,4,6 and 8 N)

从以上试验结果得出,将具有特殊物理化学性能的凝胶润滑剂灌入到多孔聚酰亚胺和铁基轴承材料中形成的新型轴承材料,与含浸润滑油的轴承材料相比,其不仅可以提高储油稳定性,还在一定程度上改善含油轴承本身的润滑性能.这是因为在摩擦过程中,在摩擦热的作用下,凝胶由半固态转变为液体,从轴承材料的微孔中渗出,起到自润滑作用.

2.4 含浸凝胶自润滑轴承材料的润滑机理

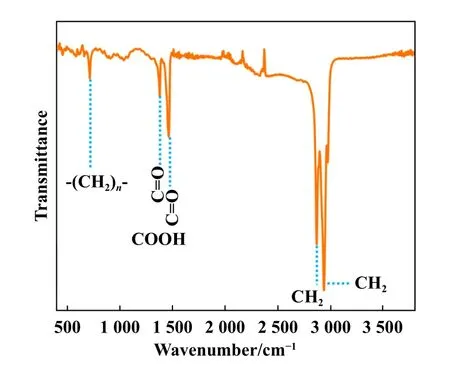

为了探究含浸凝胶自润滑轴承材料的润滑机理,以含浸凝胶的多孔铁基轴承材料为例,对其在摩擦测试后的磨斑进行红外测试.同时,将相同凝胶涂在无孔铁基轴承材料上,在相同条件下进行摩擦试验,对测试后的磨斑也进行红外测试,结果发现无孔铁基材料磨痕的红外测试结果与多孔铁基材料相似,这就排除了材料孔隙结构对润滑油膜的影响.在图10的铁基轴承材料磨斑的红外光谱中,1 462和1 350 cm-1处的峰分别归因于C=O和-OH (R1-CH(R2)-OH)的伸缩振动[17-19],可以推测这些官能团完全来源于凝胶因子.这表明在摩擦副表面上有含羧酸和羟基的化合物,并进一步表明凝胶因子可吸附于摩擦副表面并形成1层吸附膜,阻隔摩擦副的直接接触从而抑制磨损.

Fig.10 FTIR spectrum of porous iron-based bearing materials impregnated with gel after tribological experiment图10 摩擦测试后含浸凝胶的铁基轴承材料上磨斑的红外光谱

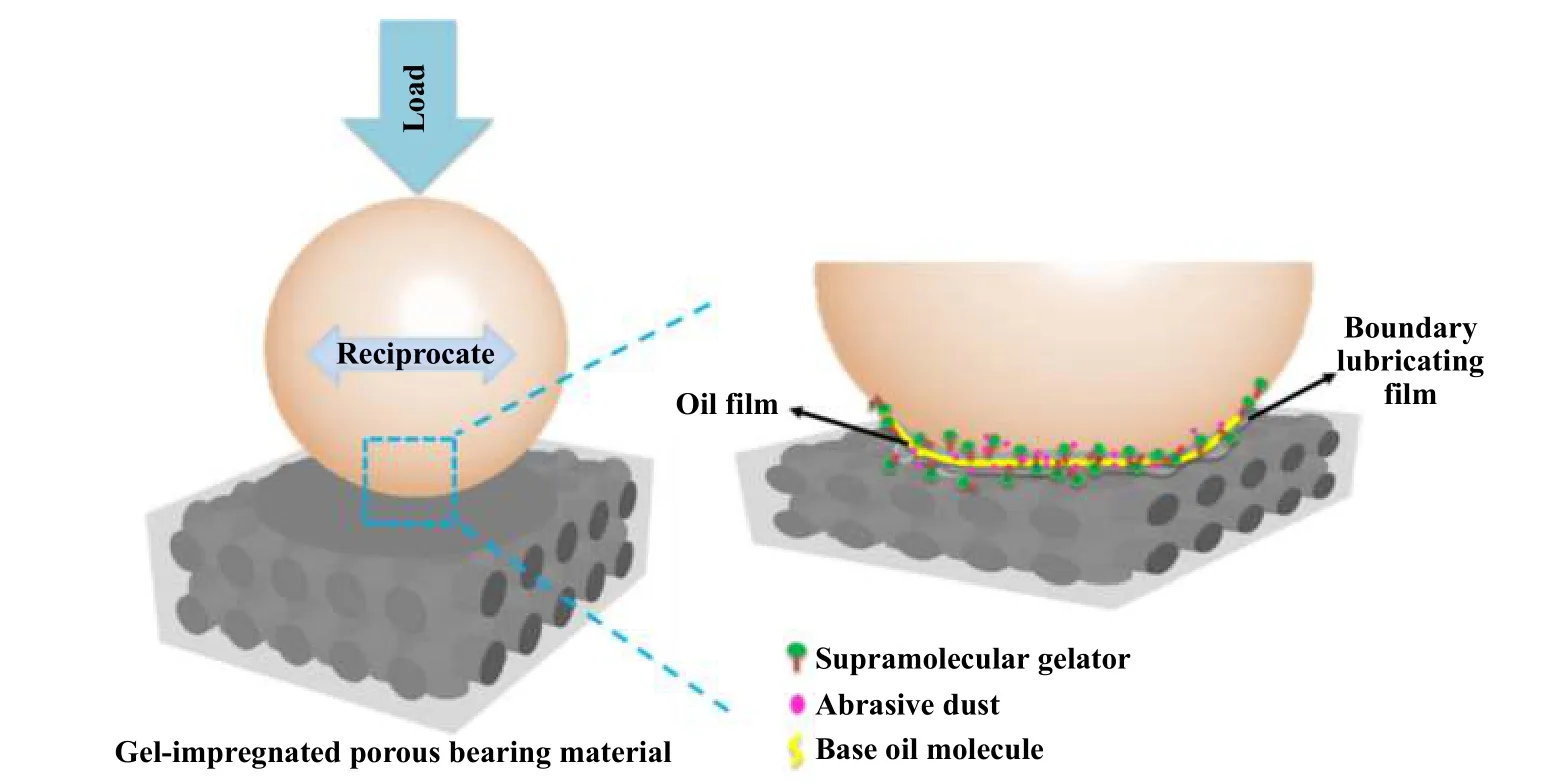

上述摩擦学测试结果表明,含浸凝胶润滑剂的多孔铁基轴承材料具有良好的减摩性能.根据红外结果并结合相关文献[19-21],形成含浸凝胶润滑剂多孔轴承材料的接触界面的假设示意图,如图11所示.可以推测在摩擦过程中,在强剪切和摩擦热作用下,凝胶变成液体,从多孔轴承材料中渗出,凝胶因子吸附在多孔轴承材料表面并形成有效的保护膜,阻止了摩擦副之间的直接接触,从而起到减摩抗磨作用.

Fig.11 Proposed schematic diagram for the contact interface of the gel-impregnated porous bearing materials图11 含浸凝胶的多孔轴承材料接触界面的假设示意图

3 结论

本文中制备了新型含浸凝胶的自润滑轴承材料,并研究了制备工艺、储油性能和润滑性能,研究结果如下:

a.利用具有独特物理化学性能和润滑性能的凝胶润滑剂替代传统润滑油灌入到多孔轴承材料和微孔材料中可获得自润滑轴承材料.

b.新型含浸凝胶的自润滑轴承材料可减少高速运转下含油轴承的甩油和泄露问题,提高轴承的储油性能.

c.含浸凝胶润滑剂的多孔铁基和聚酰亚胺轴承材料具有优良的润滑性能.在摩擦热的作用下,凝胶从半固体变为液体,从轴承材料的孔中渗出,实现自润滑.